Устройство для определения подачи масляных насосов и давления открытия клапанов

Иллюстрации

Показать всеУстройство предназначено для определения технического состояния масляных насосов и клапанов при их техническом обслуживании. Устройство содержит выполненный с круглым входным и выходным отверстиями цилиндрический корпус, расположенный в корпусе дроссель, средство регулирования дросселя, измеритель давления рабочей жидкости на входе в корпус, индикатор расхода рабочей жидкости и указатель. Втулка смонтирована на корпусе посредством резьбового соединения для обеспечения возможности ее осевого перемещения совместно с плунжером при их одновременном вращении вокруг продольной оси последнего с обеспечением величины указанного осевого перемещения не менее диаметра входного отверстия корпуса. Шкала нанесена по спирали. Свободный торец плунжера выполнен в виде плоскости, перпендикулярной продольной оси последнего. Дросселирующее отверстие состоит из двух разнесенных по продольной оси гильзы прямоугольных участков - узкого и широкого, причем продольная ось дросселирующего отверстия совмещена с диаметром входного отверстия корпуса при равенстве общей длины дросселирующего отверстия и указанного диаметра. Технический результат - упрощение изготовления, повышение точности измерения. 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машиностроения, в частности к технике контроля масляных насосов по подаче рабочей жидкости и давления открытия клапанов, и может быть использовано для определения технического состояния масляных насосов и клапанов.

Величины подачи масляных насосов и давления открытия клапанов является одними из важных параметров, характеризующих техническое состояние машин, на которые устанавливаются масляные насосы и клапаны. Выход указанных контролируемых параметров за пределы допустимых значений приводит к ухудшению выполнения функций: падению давления в масляной системе агрегата, повышению скорости изнашивания сборочных единиц машины, повышению температуры трущихся поверхностей сопрягаемых деталей машин и т.д. Поэтому определение технического состояния масляных насосов по подаче рабочей жидкости и клапанов по давлению, поддерживаемому в масляной магистрали, крайне важно как в условиях эксплуатации, так и после ремонта при выходном контроле машин.

Известно устройство для определения подачи масляных насосов и давления открытия клапанов, содержащее выполненный с круглым входным и выходным отверстиями цилиндрический корпус, расположенный в корпусе дроссель в виде плунжерной пары, состоящей из гильзы, выполненной с дросселирующим отверстием, сопряженным с входным отверстием корпуса, и плунжера, установленного в гильзе с возможностью поворота вокруг своей продольной оси, средство регулирования дросселя, выполненное в виде жестко связанной с плунжером и смонтированной на корпусе втулки для обеспечения указанного поворота плунжера, измеритель давления рабочей жидкости на входе в корпус и индикатор расхода рабочей жидкости, выполненный в виде шкалы, нанесенной на наружную цилиндрическую поверхность втулки, и указателя, установленного на корпусе (см. Прибор для определения технического состояния гидросистем тракторов и комбайнов КИ-1097-1-ГОСНИТИ. Паспорт 1097-1 ПС).

В известном устройстве торец плунжера выполнен по форме спирали. Такая конструкция характеризуется сложной конфигурацией сопряжений частей плунжерной пары, что, помимо усложнения конструкции как таковой, затрудняет уплотнения этих сопряжений и приводит к возрастанию риска нежелательных утечек рабочей жидкости через сопряжения, что в свою очередь может привести к снижению точности измерений. Кроме того, трудно обеспечить точность изготовления указанных элементов сложной формы, что также ведет к снижению точности измерений.

Точность измерения в известном устройстве зависит от длины шкалы, которая зависит от величины поворота плунжера во втулке. При этом величина полной подачи рабочей жидкости соответствует одному неполному повороту плунжера внутри гильзы. В связи с этим точность определения измеряемого параметра невысокая.

Предел измерения подачи рабочей жидкости в известном устройстве ограничен не более 90 л/мин при давлении 10 МПа. Известным устройством невозможно измерить давление открытия клапанов при малых давлениях с большим расходом рабочей жидкости, когда дроссель полностью открыт.

Задача настоящего изобретения заключается в создании устройства для определения подачи масляных насосов и давления открытия клапанов, которое было бы лишено вышеуказанных недостатков, а именно имело бы более простую конструкцию с простой формой сопряженных элементов дросселя, что дало бы возможность упростить изготовление устройства и обеспечить тем самым необходимую точность измерения подачи и давления открытия клапанов при достаточно большой подаче рабочей жидкости (выше 90 л/мин).

Решение указанной задачи обеспечивается тем, что в устройстве для определения подачи масляных насосов и давления открытия клапанов, содержащем выполненный с круглым входным и выходным отверстиями цилиндрический корпус, расположенный в корпусе дроссель в виде плунжерной пары, состоящей из гильзы, выполненной с дросселирующим отверстием, сопряженным с входным отверстием корпуса, и плунжера, установленного в гильзе с возможностью поворота вокруг своей продольной оси, средство регулирования дросселя, выполненное в виде жестко связанной с плунжером и смонтированной на корпусе втулки для обеспечения указанного поворота плунжера, измеритель давления рабочей жидкости на входе в корпус и индикатор расхода рабочей жидкости, выполненный в виде шкалы, нанесенной на наружную цилиндрическую поверхность втулки, и указателя, установленного на корпусе, согласно настоящему изобретению втулка смонтирована на корпусе посредством резьбового соединения для обеспечения возможности ее осевого перемещения совместно с плунжером при их одновременном вращении вокруг продольной оси последнего с обеспечением величины указанного осевого перемещения не менее диаметра входного отверстия корпуса, шкала нанесена по спирали, торец плунжера выполнен в виде плоскости, перпендикулярной продольной оси последнего, а дросселирующее отверстие состоит из двух разнесенных по продольной оси гильзы прямоугольных участков - узкого и широкого, причем продольная ось дросселирующего отверстия совмещена с диаметром входного отверстия корпуса при равенстве общей длины дросселирующего отверстия и указанного диаметра.

Установка жестко связанной с плунжером втулки на корпусе посредством вышеуказанного резьбового соединения в совокупности со спиральной шкалой обеспечивает увеличение длины шкалы в заданном диапазоне измерений, что в итоге повышает точность измерений. При этом простая по конструкции и в изготовлении плоская форма свободного торца плунжера, который в процессе своего продольного перемещения для открытия или закрытия дросселирующего отверстия вращается вокруг своей продольной оси, обеспечивает пропорциональность шкалы и тем самым также способствует точности измерений во всем их диапазоне. Далее, выполнение дросселирующего отверстия в виде двух прямоугольных участков различной ширины, расположенных относительно входного отверстия корпуса вышеописанным образом, также обеспечивает пропорциональность шкалы и расширяет диапазон измерений. При этом наличие широкого участка дросселирующего отверстия дает возможность проводить измерения больших расходов (подач) рабочей жидкости при малых давлениях и соответственно проверять клапаны при этих давлениях.

Кроме того, в устройстве по настоящему изобретению общая площадь сечения дросселирующего отверстия преимущественно в 1,1-1,3 раза меньше площади сечения входного отверстия корпуса, длины прямоугольных участков дросселирующего отверстия преимущественно равны друг другу, а ширина широкого прямоугольного участка равна диаметру входного отверстия корпуса, площадь сечения выходного отверстия корпуса преимущественно равна площади сечения входного отверстия, шаг спирали шкалы преимущественно равен шагу резьбового соединения, причем устройство может быть снабжено датчиком температуры рабочей жидкости на входе в корпус.

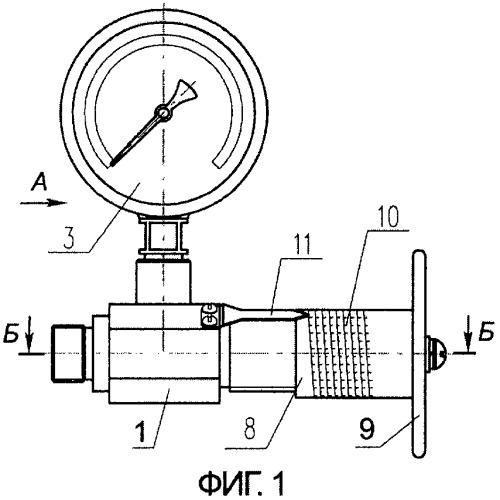

На фиг.1 изображено предложенное устройство, вид сбоку;

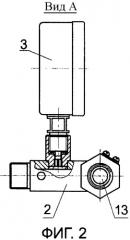

на фиг 2 - вид А фиг.1;

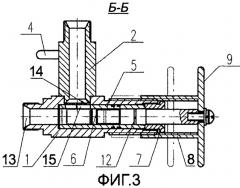

на фиг.3 - разрез Б-Б фиг.1;

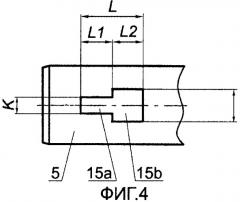

на фиг.4 - дросселирующее отверстие, выполненное в гильзе плунжерной пары предложенного устройства;

на фиг.5 - схема взаимного расположения дросселирующего отверстия и входного отверстия корпуса, вид сверху.

Предложенное устройство содержит цилиндрический корпус 1 со сквозным продольным цилиндрическим каналом. С корпусом 1 соединен входной штуцер 2, на котором установлены измеритель давления в виде манометра 3 и датчик 4 температуры. В сквозном канале корпуса 1 установлена служащая в качестве дросселя плунжерная пара, состоящая из гильзы 5 и расположенного внутри нее плунжера 6, свободный торец которого гильза 5 зафиксирована болтом 7, ввернутым в корпус 1. На корпусе 1 посредством резьбового соединения смонтирована втулка 8, соединенная жестко с плунжером 6 посредством ручки 9 и служащая в качестве средства регулирования дросселя. Указанное резьбовое соединение состоит из наружной резьбы на части поверхности корпуса 1 и соответствующей внутренней резьбы на внутренней поверхности втулки 8. На наружную цилиндрическую поверхность втулки 8 нанесена по спирали шкала 10 измеряемого объемного расхода (подачи) рабочей жидкости. Указатель для этой шкалы в виде стрелки 11 расположен на корпусе 1. Сопряжение цилиндрической поверхности плунжера 6 с гильзой 5 уплотнено резиновыми кольцами 12. Корпус 1 имеет выходное отверстие 13 на конце сквозного канала, а также выполненное в месте присоединения штуцера 2 к корпусу 1 круглое входное отверстие 14 диаметром преимущественно 16 мм.

В гильзе 5 выполнено дросселирующее отверстие 15, сопряженное с входным отверстием 14 и состоящее из двух разнесенных по продольной оси гильзы 5 прямоугольных участков различной ширины - узкого участка 15а и широкого участка 15b (фиг.4, 5). Продольная ось отверстия 15 совмещена с диаметром отверстия 14, а общая длина L отверстия 15 равна диаметру отверстия 14. Длины L1 и L2 соответственно участков 15а и 15b равны друг другу, а ширина М широкого участка 15b равна диаметру отверстия 14 (фиг.5). Общая площадь сечения S∂ дросселирующего отверстия 15 в 1,1-1,3 (более предпочтительно в 1,2) раза меньше площади сечения S0 входного отверстия 14. Площадь сечения выходного отверстия 13 равна площади сечения S0 входного отверстия 14.

Установка жестко связанной с плунжером 6 втулки 8 на корпусе 1 посредством вышеописанного резьбового соединения обеспечивает возможность осевого перемещения втулки 8 вместе с плунжером 6 при их одновременном вращении вокруг продольной оси плунжера 6. При этом длины резьбовых участков втулки 8 и корпуса 1 должны быть достаточными для того, чтобы величина указанного осевого перемещения составляла не менее диаметра входного отверстия 14. В этом случае обеспечивается осевое перемещение плунжера 6 из положения полного открытия дросселирующего отверстия 15 в положение полного закрытия этого отверстия, когда плунжер 6 полностью перекрывает отверстие 15. Узкий участок 15а относительно участка 15b расположен первым по направлению осевого перемещения плунжера 6 при открытии дросселирующего отверстия 15.

Шаг спирали шкалы 10 равен шагу резьбового соединения втулки 8 с корпусом 1.

Свободный торец плунжера 6, т.е. торец, который находится на свободном конце плунжера, противоположном жестко связанному с втулкой 8 концу плунжера, и расположение которого относительно дросселирующего отверстия 15 определяет степень открытия последнего, выполнен в виде плоскости, перпендикулярной продольной оси плунжера 6.

Для обоснования выбора величины общей площади сечения S∂ дросселирующего отверстия 15 относительно площади сечения S0 входного отверстия 14 рассмотрим фиг.5.

Если дросселирующее отверстие 15 будет иметь форму квадрата, описывающего окружность входного отверстия 14, то S∂=4R2, где R - радиус входного отверстия 14. В этом случае дросселирующее отверстие 15 не будет создавать сопротивления истечению жидкости и перепад давления на дросселе будет равен нулю.

Согласно настоящему изобретению дросселирующее отверстие 15 состоит из узкого участка 15а и широкого 15b участков равной длины (L1=L2), причем общая длина L дросселирующего отверстия 15 и ширина М широкого участка 15b равны диаметру входного отверстия 14, т.е. L=М=2R. Обозначим площадь сечения узкого участка 15а величиной Sу, а площадь сечения широкого участка 15b величиной Sш.

Тогда Sy=R·K, где К - ширина узкого участка 15a; Sш=2R2.

Выбор К зависит от величины S0, т.е. от R. Экспериментальным путем было определено, что максимальная подача при номинальном давлении и минимальное давление при максимальной подаче, когда обеспечивается возможность контроля технического состояния клапанов при малом давлении и большом расходе, имеют место при К=0,62R.

Тогда

С некоторым запасом выбираем

Предложенное устройство работает следующим образом.

Перед определением объемной подачи масляных шестеренных насосов и давления открытия клапанов масляной системы торец плунжера 6 устанавливают в положение, при котором дросселирующее отверстие 15 полностью открыто. К входному штуцеру 2 и выходному отверстию 13 подсоединяют рукава, идущие соответственно от масляного насоса и на слив в масляный бак (на чертежах не показано). Совмещают метку «ОТКРЫТО» на шкале 10 со стрелкой 11 с помощью ручки 9. Поворотом ручки 9 дроссель устройства переводят из открытого положения в частично закрытое, в котором торец плунжера 6 частично перекрывает дросселирующее отверстие 15, уменьшив таким образом проходное сечение отверстия 15 и установив при помощи манометра 3 требуемое для измерения подачи давление во входном штуцере 2. При установленном давлении объемную подачу масляного насоса фиксируют по шкале 10 стрелкой 11. Таким же образом можно с помощью предложенного устройства измерить давление открытия клапанов в масляной системе.

Пример.

Входной штуцер 2 устройства с помощью рукава высокого давления и переходников подсоединили к нагнетательной полости масляного насоса КП трактора К-700А, а выходное отверстие 13 - к сливной магистрали. Запустили дизель трактора и прогрели масло в гидросистеме до температуры 50-55°С, фиксируемой датчиком 4.

Предварительно дроссель устройства полностью открыли. Рукояткой 9 создали в нагнетательной полости давление до 9 кгс/см2 и по шкале 10 зафиксировали объемную подачу масляного насоса, которая составила около 46 л/мин.

Кроме того, для сравнения объемную подачу масляного насоса измеряли счетчиком жидкости с точностью измерения до 0,5%. Измеренная счетчиком жидкости объемная подача составила около 47,5 л/мин. Разница этих двух измерений составила около 3%.

При таком же подсоединении устройства к КП определили давление открытия предохранительного клапана насоса, которое составило около 15 кгс/см2.

1. Устройство для определения подачи масляных насосов и давления открытия клапанов, содержащее выполненный с круглым входным и выходным отверстиями цилиндрический корпус, расположенный в корпусе дроссель в виде плунжерной пары, состоящей из гильзы, выполненной с дросселирующим отверстием, сопряженным с входным отверстием корпуса, и плунжера, установленного в гильзе с возможностью поворота вокруг своей продольной оси, средство регулирования дросселя, выполненное в виде жестко связанной с плунжером и смонтированной на корпусе втулки для обеспечения указанного поворота плунжера, измеритель давления рабочей жидкости на входе в корпус и индикатор расхода рабочей жидкости, выполненный в виде шкалы, нанесенной на наружную цилиндрическую поверхность втулки, и указателя, установленного на корпусе, отличающееся тем, что втулка смонтирована на корпусе посредством резьбового соединения для обеспечения возможности ее осевого перемещения совместно с плунжером при их одновременном вращении вокруг продольной оси последнего с обеспечением величины указанного осевого перемещения не менее диаметра входного отверстия корпуса, шкала нанесена по спирали, свободный торец плунжера выполнен в виде плоскости, перпендикулярной продольной оси последнего, а дросселирующее отверстие состоит из двух разнесенных по продольной оси гильзы прямоугольных участков - узкого и широкого, причем продольная ось дросселирующего отверстия совмещена с диаметром входного отверстия корпуса при равенстве общей длины дросселирующего отверстия и указанного диаметра.

2. Устройство по п.1, отличающееся тем, что общая площадь сечения дросселирующего отверстия в 1,1-1,3 раза меньше площади сечения входного отверстия корпуса.

3. Устройство по п.1, отличающееся тем, что длины прямоугольных участков дросселирующего отверстия равны друг другу, а ширина широкого прямоугольного участка равна диаметру входного отверстия корпуса.

4. Устройство по п.1, отличающееся тем, что площадь сечения выходного отверстия корпуса равна площади сечения входного отверстия.

5. Устройство по п.1, отличающееся тем, что шаг спирали шкалы равен шагу резьбового соединения.

6. Устройство по п.1, отличающееся тем, что оно снабжено датчиком температуры рабочей жидкости на входе в корпус.