Измеритель деформации и способы измерения деформации (варианты)

Иллюстрации

Показать всеДатчик измерения деформации включает, по меньшей мере, один сенсорный элемент, который обеспечивает изменение количества проходимого света при изменении кривизны световода. Сенсорный элемент заключен в корпус, выполненный с обеспечением возможности воздействия на сенсорный элемент, с одной стороны посредством толкателя в виде, по меньшей мере, одной упругой стенки корпуса или посредством толкателя, проходящего через стенку корпуса и имеющего возможность воздействия на сенсорный элемент, и с другой стороны упора в виде неподвижной стенки корпуса. Толкатель обеспечивает восприятие деформации среды и/или деформации поверхности, а корпус обеспечивает возможность подключения, по меньшей мере, одного световода для подвода света от источника света к сенсорному элементу и отвода выходного света от сенсорного элемента. Изобретение направлено на приспособление оптического датчика для измерения деформаций элементов строительных конструкций, в том числе железобетонных. 5 н. и 29 з.п. ф-лы, 19 ил.

Реферат

Область техники, к которой относится изобретение

Назначение устройства - измерение деформаций конструкций.

Цель изобретения - расширение функциональных возможностей и повышение точности измерений. Особенность заявляемого конструктивно-обособленного первичного измерительного преобразователя величины деформации измеряемого объекта в световой сигнал измерительной информации - приспособление к размещению как внутри, так и на поверхности контролируемого объекта.

Уровень техники

Известен датчик деформации, раскрытый в SU 1428912, включающий сенсорный элемент, обеспечивающий изменение количества проходимого света при изменении кривизны световода за счет изменения длины кольцевого резонатора, образованного витком световода, намотанного на цилиндр. Однако этот датчик не приспособлен для установки внутри строительных конструкций (например, крепление на арматуре при последующей заливке бетоном) или снаружи.

Сведения, раскрывающие сущность изобретения

Принцип работы измерительного устройства основан на зависимости коэффициента пропускания света от изменения кривизны участка световода.

В типичном примере осуществления чувствительный элемент (ЧЭ) датчика деформаций выполнен в виде нескольких витков волоконного световода, плотно прилегающих к внешней поверхности, образующей цилиндрические трубки из упругого материала. Принцип работы ЧЭ основан на зависимости коэффициента пропускания изогнутого участка световода от радиуса кривизны, изменяющейся при деформациях цилиндрической трубки.

С целью повышения чувствительности датчика деформаций и исключения погрешности измерений, обусловленных поляризационной чувствительностью потерь в петлях, предлагаются следующие конструкции сенсорных элементов датчиков.

Для уменьшения погрешности, обусловленной дихроизмом поляризационной чувствительности, используются две одинаковых петли, плоскости которых ориентированы во взаимно перпендикулярных плоскостях. При этом в ходе измерений обе петли испытывают одинаковые деформации.

Для уменьшения погрешности, обусловленной различными коэффициентами температурного расширения материалов датчика и элемента конструкции, используется двухсторонний толкатель, воздействующий на датчики, расположенные с противоположных сторон толкателя. Такое симметричное выполнение обеспечивает независимость отношения выходных сигналов датчиков при температурных изменениях.

Простейшим примером осуществления может служить датчик измерения деформации, включающий по меньшей мере один сенсорный элемент, обеспечивающий изменение количества проходимого света при изменении кривизны световода. Сенсорный элемент необходимо заключить в корпус, выполненный с обеспечением возможности воздействия на сенсорный элемент с одной стороны посредством толкателя в виде, по меньшей мере, одной упругой стенки корпуса или посредством толкателя, проходящего через стенку корпуса и имеющего возможность воздействия на сенсорный элемент, и с другой стороны - упора в виде неподвижной стенки корпуса.

При этом толкатель обеспечивает восприятие деформации среды и/или деформации поверхности. Например, посредством соединения наружной части толкателя с элементом, деформацию которого следует контролировать, или выполнения площадки на внешнем конце стержня толкателя для восприятия деформации среды, например бетона. Посредством, по меньшей мере, одного отверстия в корпусе возможно обеспечить подключение, по меньшей мере, одного световода для подвода света от источника света к сенсорному элементу и отвода выходного света от сенсорного элемента к средствам приема и отражения интенсивности (величины световой силы) выходного света. Средствами приема и обработки светового сигнала измерительной информации могут выступать фотоприемник и блок обработки сигнала фотоприемника для преобразования интенсивности выходного светового потока датчика, соответствующей определенной деформации контролируемого конструктивного элемента или среды конструктивного элемента. Данные измерений могут записываться в устройстве хранения информации, а измерения могут проводиться через любой заранее выбранный интервал времени в автоматическом режиме. Корпус следует выполнять предпочтительно из металла для возможности установки внутри или снаружи конструкционного элемента, чья деформация подлежит измерению. Корпус может быть снабжен крепежными частями для закрепления на элементе конструкции, например на металлической арматуре.

Световод может быть соединен как с упругими телами для обеспечения прогиба световода, так и с жесткими телами, обеспечивающими прогиб световода в углубления, над которыми натянут световод, за счет упругости самого световода.

Так, световод может быть навит снаружи упругого тела и/или внутри упругого пустотелого тела или же заключен внутри материала упругого тела. Примерами такого выполнения может служить самый простой случай - упругое тело может быть обмотано световодом снаружи. Однако для предотвращения нежелательного воздействия на световод от толкателя или просачивания воды возможно поместить витки световода внутри упругого тела либо обвить упругое тело световодом и обтянуть световод снаружи защитным материалом, который может быть либо пленочным, например пленкой с возможностью термоусадки, либо материалом со свойствами резины. Само упругое тело в простейшем случае может иметь форму цилиндра. Наконец, световод может быть полностью заключен внутри материала упругого тела.

В другом случае часть световода может иметь волнообразную форму и при этом световод соединен с упругим телом с обеспечением возможности сокращения длины этого участка световода, расположенного приблизительно перпендикулярно к упору, и/или сокращения ширины этого участка световода, расположенного приблизительно параллельно к упору. Как будет показано ниже, предпочтительным является выполнение с различными радиусами кривизны волнообразной части световода.

Очевидно, что чем больше количество витков, тем выше чувствительность датчика за счет суммарного изменения пропускания множества деформированных витков. Однако в случае одного радиуса кривизны многих витков может наблюдаться неравномерность изменения T(z). Скомпенсировать эту неравномерность и таким образом упростить калибровку датчика и, следовательно, повысить точность измерения предлагается тем, что упругому телу следует придать форму, обеспечивающую возможность расположения витков различной кривизны. Толкателю и/или упору в виде неподвижной стенки корпуса следует придать форму, обеспечивающую одновременное изменение кривизны витков световода. Для повышения точности измерения целесообразно выполнить упругое тело с формой сечения, обеспечивающей различную кривизну противоположных концов сечения и соответствующих участков световода. Такой формой может являться каплевидная форма сечения, форма сечения в виде восьмерки, сочетание таких форм, например, с одной стороны сечения разные радиусы могут быть соединены по прямой, а с другой стороны - по кривой, образующей впадину, и т.п. Конечно, эти тела могут также быть постепенно утонченными/утолщенными от одного конца к другому.

При этом толкателю и/или упору в виде неподвижной стенки корпуса следует придать форму, обеспечивающую одновременное изменение кривизны участков световода на противоположных концах сечения.

Другой возможностью повышения точности измерения является соединение с упругим телом по меньшей мере двух витков световода. Частным случаем такого выполнения является датчик с упругим телом, по меньшей мере часть которого имеет коническую поверхность.

Датчик со световодом, соединенным с жестким телом, должен иметь по меньшей мере два выступа, обеспечивающие прохождение световода по меньшей мере над одной впадиной, находящейся между выступами. При этом, по меньшей мере, один выступ соответствует этой впадине для обеспечения прогиба световода при вхождении этого выступа в эту впадину.

Для повышения точности измерения целесообразно выполнить датчик со световодом, соединенным с телом, имеющим по меньшей мере три выступа, обеспечивающие прохождение световода по меньшей мере над двумя впадинами, находящимися между выступами. При этом по меньшей мере два выступа соответствуют этим впадинам для обеспечения прогиба световода, а форма сечения этих выступов, воздействующих на световод, обеспечивает различную кривизну прогиба световода.

Воздействие на сенсорный элемент, соединенный с жесткими телами, имеющими выступы и впадины, может обеспечиваться неподвижной стенкой корпуса, а световод сенсорного элемента при этом соединен с толкателем, часть которого проходит через стенку корпуса. Этот толкатель выполнен с обеспечением восприятия напряжения среды, в которую помещен датчик, или поверхности, на которой размещен датчик.

Для уменьшения погрешности, обусловленной различными коэффициентами температурного расширения материалов датчика и элемента конструкции, используется двухсторонний толкатель, воздействующий на датчики, расположенные с противоположных сторон толкателя. Такое выполнение обеспечивает постоянное соотношение между выходными сигналами датчиков. При этом часть толкателя, проходящая через стенку корпуса датчика, также проходит через стенку корпуса аналогичного датчика с образованием объединенного датчика, имеющего два сенсорных элемента в разных корпусах на противоположных сторонах толкателя.

Для компенсации колебания уровня светового сигнала толкатель целесообразно размещать между двумя сенсорными элементами таким образом, что при обеспечении сжатия толкателем одного сенсорного элемента другой сенсорный элемент имеет возможность разжатия.

Для уменьшения погрешности, обусловленной дихроизмом поляризационной чувствительности, используются две одинаковые петли, плоскости которых ориентированы во взаимно перпендикулярных плоскостях. При этом в ходе измерений обе петли испытывают одинаковые деформации. В общем случае толкатель должен иметь возможность воздействия на два сенсорных элемента, повернутых относительно друг друга, в частности, плоскости витков сенсорных элементов могут быть ориентированы взаимно перпендикулярно.

При этом сенсорные элементы могут быть расположены между толкателем и неподвижной стенкой корпуса. Или же один из сенсорных элементов может быть расположен между толкателем и другим сенсорным элементом, взаимодействующим с неподвижной стенкой корпуса.

Учитывая часто используемую при строительстве технологию заливки бетона сверху, когда раствор падает со значительной высоты, для предотвращения повреждения световода, подходящего к корпусу датчика, целесообразно выполнение корпуса датчика, обеспечивающего подсоединение защитной оболочки световода, например металлического гофрированного шланга.

В зависимости от применяемого способа измерения деформации и используемой при этом измерительной аппаратуры можно применять как единственный световод, подходящий к датчику (т.к. один и тот же световод может пропускать свет в противоположных направлениях, то возможно в корпусе датчика конец световода снабдить отражательным элементом), так и применять один конец световода для подвода света, а другой конец - для отвода (т.е. световод обеспечивает прохождение света в корпусе датчика в одном направлении).

Поскольку при установке датчика и в течение его срока службы могут происходить изменения пропускной способности световода, необходимо предусмотреть способы измерения с обеспечением коррекции этих деградирующих изменений для обеспечения точного измерения деформации на протяжении всего срока службы датчика и световода, пролегающего в конструкции.

Например, возможно разделять поток света от источника на два потока, направить один из потоков через датчик, а другой выбрать в качестве опорного сигнала и измерить соотношение между интенсивностями света этих потоков. Данное соотношение следует учитывать при измерении деформации по изменению интенсивности света, проходящего через датчик.

Другим способом измерения деформации посредством охарактеризованных выше датчиков является использование источника широкополосного излучения либо двух узкополосных излучателей разных участков спектра света, разделение потока света, прошедшего через датчик, на два потока разных участков спектра света, измерение соотношения между интенсивностями света этих потоков и учет этого соотношения при измерении деформации.

Третий способ измерения деформации также включает использование источника широкополосного излучения либо двух узкополосных излучателей разных участков спектра света, отражение света одного участка спектра света от селективного отражателя света, направление света другого участка спектра света через датчик и последующее отражение этого света обратно, выделение света одного участка спектра, отраженного селективным отражателем света, и света другого участка спектра, прошедшего через датчик, на два потока разных участков спектра света, измерение соотношения между этими интенсивностями света и учет этого соотношения при измерении деформации.

Четвертый способ измерения деформации включает использование источника импульсного излучения, отражение света от отражателя, частично пропускающего свет, например от участка световода с Брэгговской решеткой, направление пропущенного света через датчик и последующее отражение этого света обратно, последовательное измерение интенсивности света, отраженного отражателем, частично пропускающим свет, и интенсивности света, прошедшего через датчик, измерение соотношения между этими интенсивностями света и учет этого соотношения при измерении деформации.

В каждом из способов, охарактеризованных выше, возможно использовать для измерения как датчики с зеркалом, имеющие один подсоединенный световод, так и датчики с однонаправленным распространением света, имеющие входной и выходной концы световода.

Краткое описание чертежей

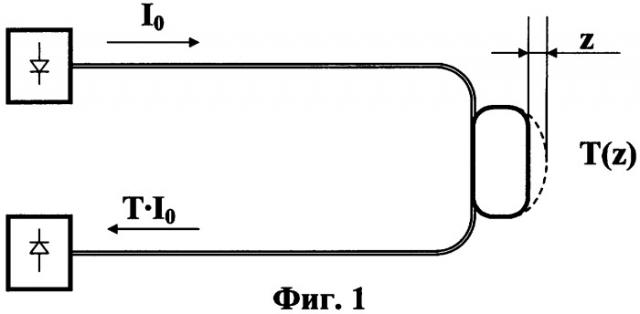

На фиг.1 изображена принципиальная схема измерения посредством волоконно-оптического датчика деформации (ВОДД). Пунктиром показан защитный корпус.

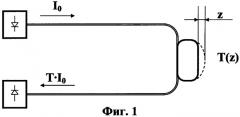

На фиг.2 изображена принципиальная схема сенсорного элемента с упругим элементом цилиндрической формы при сжатии.

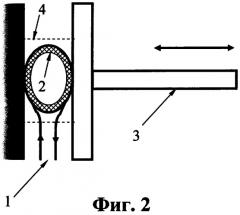

На фиг.3 изображен датчик, в котором световод заключен внутри материала упругого тела.

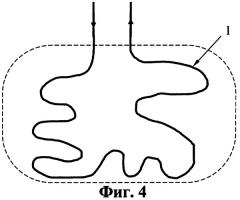

На фиг.4 изображен датчик, в котором часть световода имеет волнообразную форму.

На фиг.5 изображен датчик, в котором обеспечивается прогиб световода при вхождении выступа во впадину.

На фиг.6 изображен график неравномерного изменения коэффициента пропускания T(z) витков различного радиуса кривизны (сплошными линиями) и усредненный график изменения T(z), обеспечивающий равномерность характеристики датчика.

На фиг.7 изображен датчик с витками световода различной кривизны на конической поверхности.

На фиг.8 изображен датчик с упругим телом, сечение которого имеет каплевидную или гантелеобразную (пунктир) форму.

На фиг.9 изображен датчик, в котором обеспечивается прогиб световода при вхождении двух выступов разной кривизны сечения в соответствующие впадины.

На фиг.10 изображен датчик с прочным герметичным корпусом при снятой крышке и выходящим из него толкателем с обеспечением закрепления на элементе конструкции и со световодом, защищенным гофрошлангом.

На фиг.11 изображен датчик с двухсторонним толкателем для обеспечения постоянного соотношения между выходными сигналами сенсорных элементов.

На фиг.12 изображен объединенный датчик, при измерении обеспечивающий температурную стабильность за счет температурной компенсации при постоянном соотношении выходных сигналов.

На фиг.13-14 изображены сенсорные элементы датчика, ориентированные во взаимно перпендикулярных плоскостях.

На фиг.15-19 изображены схемы подключения датчика при использовании способов измерения, обеспечивающих повышенную точность измерения.

Осуществление изобретения

Принципиальная схема предлагаемого устройства представлена на фиг.1. Поскольку при воздействии (z) на оптическое волокно его передающая способность T(z) изменяется, то данное свойство широко применяется в технике, в частности, для измерения деформации. Заявленное изобретение направлено на приспособление этого принципа измерения для мониторинга технического состояния несущих конструкций строительных сооружений (зданий, мостов, гидротехнических сооружений и т.д.).

На фиг.2 изображена принципиальная схема сенсорного элемента с упругим элементом 2 цилиндрической формы при сжатии толкателем 3. Световод 1 может быть расположен, например намотан, снаружи упругого тела 2. Витки световода 1 внутри корпуса 4 датчика 5 могут быть расположены внутри полого элемента, соединение (обтяжка) которого со световодом обеспечено посредством усадки либо упругости материала полого элемента, который может иметь цилиндрическую форму. Также полый элемент может быть образован намоткой на витки световода по меньшей мере одного слоя материала, например клейкой ленты.

На фиг.3 изображен датчик, в котором защита витков световода 1 обеспечена тем, что световод заключен внутри материала упругого тела 2. Такое тело может быть как сплошным, так и иметь пустоты для большей величины деформации (например, упругое тело в виде пустотелых цилиндра, конуса и т.д.).

На фиг.4 изображен датчик, в котором часть световода имеет волнообразную форму. В этом случае предпочтительно световод 1 поместить внутри упругого тела. При сдавливании такого сенсорного элемента кривизна волнообразного световода будет изменяться благодаря сокращению геометрических размеров упругого тела.

На фиг.5 изображен датчик, в котором обеспечивается прогиб световода 1 при вхождении выступа во впадину, над которой натянут световод, за счет упругости самого световода. В данном случае не имеет значения - расположен ли световод сенсорного элемента на толкателе или на упоре.

Экспериментально установлено, что сенсорный элемент с витками одного радиуса кривизны имеет неравномерное изменение коэффициента пропускания T(z), т.к. неравномерность T(z) одного витка определенного радиуса суммируется. Такое свойство влечет за собой необходимость тщательной калибровки датчика. Поэтому предлагается выполнять сенсорный элемент со световодом, витки которого имеют различный радиус кривизны (например, световод на конусе) и, следовательно, разную неравномерность изменения коэффициента пропускания T(z). На фиг.6 отражено, каким образом повышается равномерность изменения коэффициента пропускания при использовании витков различного радиуса (R1≠R2) кривизны (сплошными линиями) и интегрированный (пунктиром) график изменения T(z). На фиг.4 показан датчик с различной кривизной световода на противоположных сторонах сенсорного элемента. Различную кривизну такого выполнения возможно обеспечить также посредством непрерывного изменения кривизны последующих волнообразных участков световода. Для обеспечения скрепления витков с телом и уменьшения соскальзывания, например, с конической поверхности целесообразно выполнять на упругом теле дорожки, в/на которые будет уложен световод.

На фиг.7 изображен датчик с витками световода различной кривизны на конической поверхности. На фиг.8 изображен датчик с упругим телом, сечение которого имеет каплевидную или гантелеобразную форму для обеспечения различной кривизны каждому витку световода. В случае использования гантелеобразной формы, предпочтительно обеспечивающей различные радиусы кривизны (R1≠R2≠R3≠R4), следует для прилегания световода либо покрывать световод снаружи элементом из материала, имеющего возможность усадки, либо располагать световод внутри материала упругого элемента.

На фиг.9 изображено усовершенствование датчика, изображенного на фиг.4, для обеспечения прогиба световода при вхождении двух выступов разной кривизны сечения в соответствующие впадины.

На фиг.10 изображено предпочтительное выполнение датчика 5 с прочным герметичным корпусом 4, который выдерживает давление бетонной среды. При заливке бетона снизу можно не защищать световод. Однако при заливке бетона сверху, который может падать на световод с большой высоты, необходимо выполнить корпус 4 с возможностью подсоединения (посредством резьбы, штыковым соединением и т.д.) защитного элемента световода (например, металлического гофрошланга, в который помещен световод). Корпус датчика и конец толкателя обеспечивают возможность закрепления на элементе конструкции, например, в простейшем случае металлические корпус и толкатель можно приварить к элементу металлической конструкции. Возможно выполнение корпуса и толкателя с фланцами, обеспечивающими болтовое соединение с элементом конструкции, как показано на фиг.10.

На фиг.11 изображен датчик с двухсторонним толкателем. Такое симметричное исполнение датчика уменьшает погрешность измерения, обусловленную различием коэффициентов температурного расширения элементов конструкции датчика и окружающей среды (бетона).

На фиг.12 изображен объединенный датчик, при измерении обеспечивающий температурную стабильность за счет температурной компенсации при постоянном соотношении выходных сигналов. При этом часть толкателя, проходящая через стенку корпуса датчика, также проходит через стенку корпуса другого датчика с образованием объединенного датчика, имеющего два сенсорных элемента в разных корпусах на противоположных сторонах толкателя. В случае установки в бетонную конструкцию предпочтительно применение чехла для стержня толкателя, что позволяет устранить трение стержня о бетон и повысить точность измерения.

На фиг.13-14 изображены сенсорные элементы датчика последовательного подключения, ориентированные во взаимно перпендикулярных плоскостях для уменьшения погрешности, обусловленной дихроизмом поляризационной чувствительности. В ходе измерений оба сенсорных элемента испытывают одинаковые деформации.

Использование датчиков, описанных выше, целесообразно по следующим способам, использующим распространение света по световодам. Каждый из этих способов обеспечивает применение датчиков как с отражательным элементом, так и обеспечивающих однонаправленное распространение света. Разница только в том, что многополюсный оптический разветвитель 7 в случае применения датчиков с отражательным элементом будет иметь на один вход/выход больше.

В самом упрощенном случае, например в случае отказа штатного блока 9 обработки сигнала выходного света, который может представлять в цифровом или аналоговом виде величину деформации в зависимости от величины выходного сигнала фотодетектора, в качестве блока обработки выходного сигнала возможно применить такое простейшее средство отражения величины электрического сигнала, выходящего от фотодетектора, как, например, миллиамперметр (современные мультиметры, имеющиеся в широкой продаже, имеют различные диапазоны измеряемого сигнала). По известной величине электрического сигнала фотодетектора, отражающего интенсивность выходного света от датчика, возможно по таблице, составленной заранее по результатам испытаний, определить величину деформации.

На фиг.15-16 изображена схема подключения датчика при использовании первого способа измерения, которая обеспечивает устранение погрешности измерения, обусловленной нестабильностью выходной мощности источника света. Поток света от излучателя 6 разделяется в многополюсном оптическом разветвителе 7 на по меньшей мере два потока. Один из потоков направляется через датчик 5, а другой непосредственно направляется к фотоприемнику 8, выходной сигнал которого пропорционален оптической мощности источника света. После измерения интенсивности обоих потоков света в вычислительном устройстве 9 происходит вычисление отношения между интенсивностями света этих потоков и учет этого отношения при определении деформации в зависимости от изменения количества света, прошедшего через оптоволоконный датчик 5 (например, умножение или деление величины полученного отношения на величину, отражающую интенсивность выходного света от датчика 5 для внесения корректирующей поправки). Вычислительное устройство 9 по уровню сигнала от фотоприемника 8 определяет величину деформации элемента конструкции и представляет ее в аналоговом или цифровом виде. По известной величине электрического сигнала фотодетектора возможно по таблице, составленной заранее по результатам испытаний и хранящейся в памяти блока обработки светового сигнала, определить точную величину деформации. Конечно, можно измерять относительную деформацию, не пользуясь таблицей, в случаях, когда не требуется точность измерения. При интегральном выполнении фотоприемника 8 с АЦП (аналого-цифровой преобразователь) возможно передавать в вычислительное устройство 9 сигнал в цифровом виде для снижения шума и повышения точности измерения.

После измерения интенсивности обоих потоков света в вычислительном устройстве 9 происходит вычисление отношения между интенсивностями света этих потоков. Полученная величина пропорциональна коэффициенту пропускания датчика T(z), из которого с помощью градуировочной кривой определяется измеряемое значение z. На фиг.15 изображена схема, использующая сенсорный элемент со световодом, обеспечивающим прохождение света в корпусе датчика в одном направлении. На фиг.16 изображена схема, использующая сенсорный элемент со световодом, имеющим отражательный элемент 11 на конце световода в корпусе датчика.

На фиг.17 изображена схема второго способа измерения деформации, которая основана на зависимости коэффициента пропускания Т изогнутого участка световода (катушки сенсорного элемента) от длины λ волны света. Способ включает использование источника 6 широкополосного излучения либо двух узкополосных излучателей разных участков спектра света. Затем поток света, прошедшего через датчик, разделяют в многополюсном оптическом разветвителе 7 на два потока и направляют через соответствующие светофильтры 10. Выделенные потоки света разных участков спектра света направляются в фотоприемники 8. После измерения интенсивности обоих потоков света в вычислительном устройстве (блоке обработки сигналов) 9 происходит вычисление отношения p=I1/I2 (T(z)) между интенсивностями света этих потоков и учет этого отношения при измерении деформации. На фиг.17 изображена схема со световодом, обеспечивающим прохождение света в корпусе датчика в одном направлении. Но возможно по аналогии (см. фиг.16) использовать сенсорный элемент со световодом, имеющим отражательный элемент 11 на конце световода в корпусе датчика.

На фиг.18 изображена схема третьего способа измерения деформации, которая также включает использование источника 6 широкополосного излучения либо двух узкополосных излучателей разных участков спектра света. Затем свет одного участка спектра света отражается от селективного отражателя света 12, а свет другого участка спектра направляется через датчик 5 и отражается от отражательного элемента 11 обратно в световод. Далее, аналогично второму способу поток света, прошедший через датчик, разделяют в многополюсном оптическом разветвителе 7 на два потока и направляют в фотоприемные устройства через соответствующие светофильтры 10 и т.д. В качестве селективного отражателя света может быть использована Брэгговская решетка, обладающая свойством отражения света определенного участка спектра. Ее предпочтительно располагать как можно ближе к датчику или даже в корпусе датчика перед сенсорным элементом (по пути входного потока света). Таким образом, при последующем анализе двух сигналов возможно устранить погрешности, связанные с неконтролируемыми изменениями коэффициента пропускания участка световода, соединяющего датчик с приемно-передающими элементами.

На фиг.19 изображена схема четвертого способа измерения деформации, которая включает использование источника 6 импульсного излучения, отражение света от отражателя 13, частично пропускающего свет, например от участка световода с Брэгговской решеткой, предпочтительно расположенного как можно ближе к датчику или даже в корпусе датчика (в данном случае свойства Брэгговской решетки как селективного отражателя света не востребованы). Затем - направление пропущенного света через датчик 5 и последующее отражение этого света отражателем 11 обратно. Далее осуществляется последовательное (за счет временной задержки оптических импульсов, обусловленной разностью расстояний между отражателями 11 и 13) измерение интенсивности света, отраженного отражателем 13, и интенсивности отраженного света, прошедшего через датчик в прямом и обратном направлениях. Затем производится измерение отношения между этими интенсивностями света. Полученная величина пропорциональна коэффициенту пропускания датчика T(z), из которого с помощью градуировочной кривой определяется измеряемое значение z. Данный способ позволяет использовать только один фотоприемник 8 и исключить спектральные светофильтры 10.

В третьем и четвертом способах также возможно использование датчиков с однонаправленным распространением света (т.е. без зеркала).

1. Датчик измерения деформации, включающий, по меньшей мере, один сенсорный элемент, обеспечивающий изменение количества проходимого света при изменении кривизны световода, отличающийся тем, что сенсорный элемент заключен в корпус, выполненный с обеспечением возможности воздействия на сенсорный элемент с одной стороны посредством толкателя в виде по меньшей мере одной упругой стенки корпуса или посредством толкателя, проходящего через стенку корпуса и имеющего возможность воздействия на сенсорный элемент, а с другой стороны упора - в виде неподвижной стенки корпуса, при этом толкатель обеспечивает восприятие деформации среды или поверхности, а корпус обеспечивает возможность подключения, по меньшей мере, одного световода для подвода света от источника света к сенсорному элементу и отвода выходного света от сенсорного элемента к средствам приема и обработки светового сигнала измерительной информации, при этом выполнение корпуса прочным обеспечивает возможность установки внутри или снаружи конструкционного элемента, чья деформация подлежит измерению.

2. Датчик по п.1, отличающийся тем, что сенсорный элемент образован световодом, соединенным с упругим телом.

3. Датчик по п.2, отличающийся тем, что световод расположен снаружи упругого тела и/или внутри пустотелого тела, состоящего, по меньшей мере, из одного слоя материала.

4. Датчик по п.2, отличающийся тем, что световод заключен внутри материала упругого тела.

5. Датчик по п.2, отличающийся тем, что упругое тело имеет форму цилиндра.

6. Датчик по п.2, отличающийся тем, что, по меньшей мере, часть световода имеет волнообразную форму, и при этом световод соединен с упругим телом с обеспечением возможности сокращения длины этого участка световода, расположенного приблизительно перпендикулярно к упору, и/или сокращения ширины этого участка световода, расположенного приблизительно параллельно к упору.

7. Датчик по п.2, отличающийся тем, что упругое тело имеет форму сечения, обеспечивающую различную кривизну разных сторон сечения и соответствующих участков световода, а толкатель и/или упор в виде неподвижной стенки корпуса имеют форму, обеспечивающую одновременное изменение кривизны участков световода на противоположных концах сечения.

8. Датчик по п.2, отличающийся тем, что с упругим телом соединены по меньшей мере два витка световода, и при этом упругое тело имеет форму, обеспечивающую возможность расположения витков световода различной кривизны, а толкатель и/или упор в виде неподвижной стенки корпуса имеют форму, обеспечивающую одновременное изменение кривизны витков световода.

9. Датчик по п.2, отличающийся тем, что, по меньшей мере, часть упругого тела имеет коническую поверхность.

10. Датчик по п.1, отличающийся тем, что световод соединен с телом, имеющим, по меньшей мере, два выступа, обеспечивающие прохождение световода, по меньшей мере, над одной впадиной, находящейся между выступами, и при этом, по меньшей мере, один выступ соответствует этой впадине для обеспечения прогиба световода при вхождении этого выступа в эту впадину.

11. Датчик по п.1, отличающийся тем, что световод соединен с телом, имеющим, по меньшей мере, три выступа, обеспечивающие прохождение световода, по меньшей мере, над двумя впадинами, находящимися между выступами, и при этом, по меньшей мере, два выступа соответствуют этим впадинам для обеспечения прогиба световода, а форма сечения этих выступов, воздействующих на световод, обеспечивает различную кривизну прогиба световода.

12. Датчик по п.1, отличающийся тем, что наружная часть толкателя размещена в чехле.

13. Датчик по п.1, отличающийся тем, что корпус обеспечивает подсоединение защитной оболочки световода.

14. Датчик по п.1, отличающийся тем, что в корпусе датчика конец световода снабжен отражательным элементом.

15. Датчик по п.1, отличающийся тем, что световод обеспечивает прохождение света в корпусе датчике в одном направлении.

16. Датчик по п.1, отличающийся тем, что в корпусе датчика световод имеет участок перед сенсорным элементом, снабженный селективным отражателем света, который обеспечивает отражение света одного участка спектра и прохождение света другого участка спектра к сенсорному элементу.

17. Датчик по п.1, отличающийся тем, что в корпусе датчика световод имеет участок перед сенсорным элементом, снабженный отражателем, частично пропускающим свет к сенсорному элементу.

18. Датчик по п.1, отличающийся тем, что в корпусе датчика световод имеет участок перед сенсорным элементом, снабженный Брэгговской решеткой, частично пропускающей свет к сенсорному элементу.

19. Датчик по п.3, отличающийся тем, что световод расположен внутри полого элемента, соединение которого со световодом обеспечено посредством усадки либо упругости материала полого элемента.

20. Датчик по любому из пп.1-19, отличающийся тем, что часть толкателя, проходящая через стенку корпуса с сенсорным элементом, также проходит через стенку другого корпуса с сенсорным элементом, с образованием объединенного датчика, имеющего два сенсорных элемента в разных корпусах на противоположных сторонах толкателя.

21. Датчик по любому из пп.1-19, отличающийся тем, что в корпусе толкатель размещен между двумя сенсорными элементами, имеющими параллельное подключение световода, таким образом, что при обеспечении сжатия толкателем одного сенсорного элемента другой сенсорный элемент имеет возможность разжатия.

22. Датчик по любому из пп.1-19, отличающийся тем, что толкатель имеет возможность воздействия на два сенсорных элемента, имеющих последовательное подключение световода и повернутых относительно друг друга.

23. Датчик по п.22, отличающийся тем, что плоскости витков сенсорных элементов ориентированы взаимно перпендикулярно.

24. Датчик по п.22, отличающийся тем, что сенсорные элементы расположены между толкателем и неподвижной стенкой корпуса.

25. Датчик по п.22, отличающийся тем, что один из сенсорных элементов расположен между толкателем и другим сенсорным элементом, взаимодействующим с неподвижной стенкой корпуса.

26. Датчик по п.6, отличающийся тем, что кривизна волнообразных участков световода различна.

27. Датчик по п.7, отличающийся тем, что сечение упругого тела имеет каплевидную и/или гантелеобразную форму.

28. Датчик по любому из пп.10-11, отличающийся тем, что воздействие на сенсорный элемент обеспечивается неподвижной стенкой корпуса, а световод сенсорного элемента соединен с толкателем, часть которого проходит через стенку корпуса,

и этот толкатель выполнен с обеспечением восприятия напряжения среды, в которую помещен датчик, или поверхности, на которой размещен датчик.

29. Способ измерения деформации посредством датчика по любому из пп.1-28, включающий разделение потока света на, по меньшей мере, дв