Способ контроля износа трибосистем механизмов и машин, использующих технологические жидкости

Иллюстрации

Показать всеСпособ контроля износа трибосистем механизмов и машин, использующих технологические жидкости, заключается в измерении величины диэлектрической проницаемости технологической жидкости путем измерения электрической емкости датчика, установленного в жидкостной магистрали, контроле отклонения величины емкости датчика от эталонных значений, полученных для неработавшей и максимально загрязненной жидкости, оценке технического состояния и остаточного ресурса двигателя, причем измеряют отношение величин диэлектрических проницаемостей жидкости, используемой машиной, и такой же жидкости, но не используемой машиной, путем измерения отношения емкости конденсатора с жидкостью, установленного в жидкостной магистрали, к емкости конденсатора с такой же жидкостью, но не смешивающейся с жидкостью в жидкостной магистрали, контролируют отклонение величины отношения емкостей конденсаторов от эталонных значений, полученных для неработавшей и максимально загрязненной жидкости в жидкостной магистрали машины, а оценку технического состояния и остаточного ресурса двигателя осуществляют путем определения величин и скорости отклонения отношения электрических емкостей от эталонных, полученных при условии наиболее эффективной работы жидкостной системы. Изобретение обеспечивает повышение точности оценки состояния механизмов и машин. 2 ил.

Реферат

Изобретение относится к технической диагностике механизмов и машин, работающих с различными жидкостными системами, и может быть использовано для анализа содержания частиц износа в работающих жидкостях.

Известен «Способ анализа жидкостей на металлы - продукты износа узлов и механизмов, омываемых этими жидкостями» (Пат. №2167407, опуб. 20.05.2001 г.), предназначенный для определения содержания примеси в различных специальных жидкостях, таких как масло, топливо и гидравлические жидкости. Способ включает подготовку пробы к анализу, подготовку стандартных образцов, построение градуировочных графиков, измерение концентрации определяемых элементов, при этом пробу предварительно центрифугируют, осадок помещают в делительную воронку с чистой анализируемой жидкостью и после седиментации частиц отбирают объемы жидкости с узкими классами частиц, которые анализируют по градуировочному графику, соответствующему известной крупности частиц, а концентрацию элементов в пробе рассчитывают как суммарную массу элемента, деленную на исходный объем анализируемой жидкости.

Недостатком способа является сложность, высокая трудоемкость и низкая оперативность.

Наиболее близким к предлагаемому является «Способ оценки технического состояния двигателя внутреннего сгорания» (Пат. №97103839, опуб. 27.03.1999 г.), заключающийся в том, что при работе двигателя измеряют показатели состояния диагностируемых систем двигателя, определяют их изменения сравнительно с исходными, полученными при условии наиболее эффективной работы маслоочистителя, проводят вычисления и по результатам оценивают техническое состояние двигателя, причем в качестве показателей принимают параметры амплитудных и фазовых частотных характеристик, получаемых в заданном диапазоне частот путем разложения в гармонический ряд несинусоидальных периодических сигналов на входе и выходе масляного фильтра, отличающийся тем, что с целью повышения эффективности процесса диагностирования одновременно проводят измерение величины диэлектрической проницаемости смазочного масла путем измерения электрической емкости датчика, установленного в масляной магистрали, контролируют отклонение величины емкости датчика от эталонных значений, полученных для неработавшего и максимально загрязненного масла, а оценку технического состояния и остаточного ресурса двигателя осуществляют путем определения величин и скорости отклонения параметров амплитудных и фазовых частотных характеристик и электрической емкости датчика от эталонных, полученных при условии наиболее эффективной работы системы смазки.

Этот способ имеет два недостатка, ведущих к получению недостоверных диагностических сведений (под датчиком, электрическая емкость которого измеряется, понимается электрический конденсатор):

1. Емкость конденсатора в масляной магистрали будет изменяться не только от степени загрязнения масла, используемого системой, но и при переходе от масла одной марки к маслу другой марки, например, при переходе от синтетического масла к минеральному и наоборот. Известно, что масла (и другие технологические жидкости) разных марок и разных производителей содержат разный набор присадок, состав которых, к тому же зачастую не оглашается. Поэтому диэлектрические проницаемости различных неработавших масел различаются. Это ведет к тому, что, даже заправив систему неработавшими маслами разных производителей, не содержащими продуктов эксплуатационного износа оборудования, мы будем иметь различную емкость датчика.

2. Само масло, находясь в контакте с деталями трибосистем машин и механизмов, нагретыми зачастую до весьма высоких температур, контактирующее, возможно, при этом с атмосферой, изменяет свои свойства, окисляется, стареет, оводняется, а следовательно, изменяет свою диэлектрическую проницаемость. Это также ведет к изменению емкости конденсатора, не зависящему от наличия в масле продуктов износа.

В результате возникает неоднозначность соответствия информации предлагаемого датчика степени износа систем машин и механизмов.

Все это относится не только к маслам, но и к любым другим технологическим жидкостям, в которые попадают продукты износа трибоузлов машин и механизмов.

Задачей изобретения является повышение точности оценки технического состояния машин и механизмов, использующих технологические жидкости.

Решение задачи заключается в следующем: способ контроля износа трибосистем механизмов и машин, использующих технологические жидкости, заключающийся в измерении величины диэлектрической проницаемости технологической жидкости путем измерения электрической емкости датчика, установленного в жидкостной магистрали, контроле отклонения величины емкости датчика от эталонных значений, полученных для неработавшей и максимально загрязненной жидкости, оценке технического состояния и остаточного ресурса двигателя, причем измеряют отношение величин диэлектрических проницаемостей жидкости, используемой машиной, и такой же жидкости, но не используемой машиной, путем измерения отношения емкости конденсатора с жидкостью, установленного в жидкостной магистрали, к емкости конденсатора с такой же жидкостью, но не смешивающейся с жидкостью в жидкостной магистрали, контролируют отклонение величины отношения емкостей конденсаторов от эталонных значений, полученных для неработавшей и максимально загрязненной жидкости в жидкостной магистрали машины, а оценку технического состояния и остаточного ресурса двигателя осуществляют путем определения величин и скорости отклонения отношения электрических емкостей от эталонных, полученных при условии наиболее эффективной работы жидкостной системы.

В предлагаемом способе измеряют не абсолютное значение емкости конденсатора, а ее значение относительно емкости такого же конденсатора, содержащего такую же жидкость, но не используемую системой, т.е. не смешивающуюся с жидкостью в жидкостном контуре системы. Этот конденсатор (конденсатор сравнения) заправляют той же технологической жидкостью (например, тем же маслом при очередной смене масла в двигателе внутреннего сгорания). Жидкость в конденсаторе сравнения, как и рабочая жидкость, может иметь связь с атмосферой или герметизируется аналогично условиям эксплуатации рабочей жидкости. Конденсатор сравнения и жидкость между его обкладками может находиться в тепловом контакте с контуром рабочей жидкости, и, следовательно, технологическая жидкость в нем будет иметь ту же температуру и продолжительность работы при данной температуре, что и рабочая жидкость. Различие в условиях эксплуатации технологических жидкостей в этих конденсаторах заключается только в том, что в конденсаторе сравнения жидкость не омывает работающие узлы машин и механизмов. Но она того же состава, той же температуры, так же окисляется, стареет, оводняется, как и рабочая жидкость, которая используется машиной.

Поэтому основной причиной различия диэлектрических проницаемостей жидкостей в этих конденсаторах, а следовательно, и их емкостей в предлагаемом способе является только наличие в рабочей жидкости продуктов износа омываемых ею узлов машин и механизмов. Измерение отношения емкостей этих конденсаторов и позволяет более точно диагностировать состояние этих узлов, износ и остаточный ресурс машин и механизмов, контролируя величину и скорость отклонения отношения от эталонных значений, полученных для неработавшей и максимально загрязненной жидкости, используемой системой.

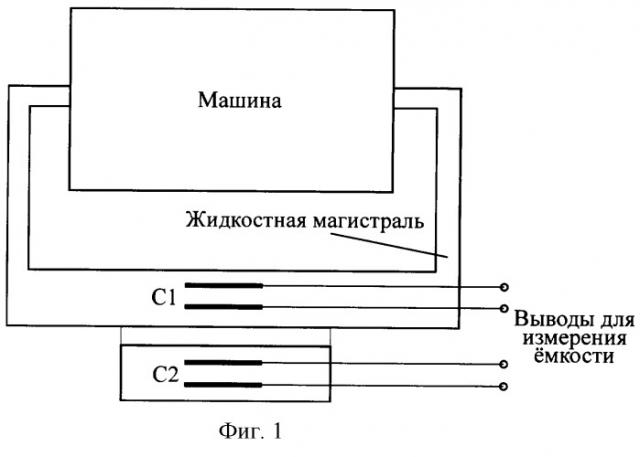

Пример осуществления способа поясняется на фиг.1.

Конденсатор сравнения С2 находится в объеме, заполненном такой же жидкость, что и жидкостная магистраль машины, но отделенном от нее, в результате чего жидкости не смешиваются. Между жидкостью в конденсаторе сравнения С2 и жидкостью в конденсаторе С1, установленном в жидкостной магистрали машины, возможен только тепловой контакт.

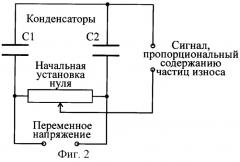

Схема, с помощью которой измеряют величину и скорость отклонения диэлектрических проницаемостей жидкостей в конденсаторах С1 и С2 представлена на фиг.2. Измерение осуществляют путем контроля отношения емкости рабочего конденсатора С1 к емкости конденсатора сравнения С2 при помощи мостовой схемы, которая балансируется во время заправки системы жидкостью. В этот момент в рабочей жидкости частицы износа еще отсутствуют, температуры жидкостей одинаковы, поэтому диэлектрическая проницаемость жидкостей в обоих конденсаторах одинакова. Под балансировкой понимается начальная установка нулевого напряжения на выходных контактах при помощи переменного резистора. Мост питается переменным напряжением. При работе машины или механизма происходит загрязнение рабочей жидкости продуктами износа, в то время как жидкость в конденсаторе сравнения, не смешиваясь с рабочей жидкостью, таких продуктов износа не содержит. В результате емкости конденсаторов в ходе эксплуатации машины изменяются на различную величину и мост разбалансируется. Величина напряжения разбаланса пропорциональна концентрации частиц износа в жидкости и в конечном счете определяет степень износа узлов, омываемых этой жидкостью. Измеряя это напряжение и сравнивая его с напряжением, полученным для нерабочей и максимально загрязненной жидкости, можно оценить степень износа и остаточный ресурс узлов машины, омываемых данной рабочей жидкостью.

Способ контроля износа трибосистем механизмов и машин, использующих технологические жидкости, заключающийся в измерении величины диэлектрической проницаемости технологической жидкости путем измерения электрической емкости датчика, установленного в жидкостной магистрали, контроле отклонения величины емкости датчика от эталонных значений, полученных для неработавшей и максимально загрязненной жидкости, оценке технического состояния и остаточного ресурса двигателя, отличающийся тем, что измеряют отношение величин диэлектрических проницаемостей жидкости, используемой машиной, и такой же жидкости, но не используемой машиной, путем измерения отношения емкости конденсатора с жидкостью, установленного в жидкостной магистрали, к емкости конденсатора с такой же жидкостью, но не смешивающейся с жидкостью в жидкостной магистрали, контролируют отклонение величины отношения емкостей конденсаторов от эталонных значений, полученных для неработавшей и максимально загрязненной жидкости в жидкостной магистрали машины, а оценку технического состояния и остаточного ресурса двигателя осуществляют путем определения величин и скорости отклонения отношения электрических емкостей от эталонных, полученных при условии наиболее эффективной работы жидкостной системы.