Способ электрохимической обработки

Иллюстрации

Показать всеИзобретение относится к области машиностроения, может быть использовано при изготовлении сквозных отверстий любого контура в токопроводящих материалах и позволяет получить высокую точность контура отверстий при интенсификации процесса электрохимической обработки. Способ включает электрохимическую обработку листовой заготовки с диэлектрическими трафаретами, нанесенными с двух сторон заготовки и совмещенными по контуру обработки, двумя электродами-инструментами в проточном электролите с подключением к источнику тока электродов-инструментов и заготовки, при этом анодом является заготовка, а катодом - электроды-инструменты. Обработку осуществляют в два этапа, на первом этапе обработку двумя электродами-инструментами прекращают при достижении величины тока за расчетное время, необходимое для удаления с заготовки материала с получением углублений, на втором этапе один из электродов-инструментов и листовую заготовку подключают к положительному полюсу источника тока, а другой электрод-инструмент подключают к отрицательному полюсу источника тока и продолжают обработку до достижения величины тока, равной величине тока по расчетному времени первого этапа обработки. 3 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при изготовлении сквозных отверстий любого контура в токопроводящих материалах.

Известен способ изготовления отверстий по а.с. №1839126. Способ электрохимической обработки, В23Н 3/00, В23Н 9/06, опубл. бюл. №47-48 от 30.12.1993 г. - [1]. Для проведения способа на заготовку накладывают диэлектрический трафарет, определяющий окончательный контур обрабатываемого отверстия (углубления), поверх его накладывают слой эластичного диэлектрика, контур вырезки в котором подобен окончательному контуру детали. Эластичный слой прижимают к трафарету. Электрохимическую обработку проводят в электролите, по мере углубления усилие прижима эластичного слоя к трафарету уменьшают обратно пропорционально глубине обработки. К недостаткам способа относится повышенный начальный межэлектродный зазор, что приводит к повышенному неравномерному съему материала с боковой поверхности отверстия и неустранимой погрешности профиля контура отверстия.

Известен способ по а.с. 1657301. Способ размерной электрохимической обработки отверстий в листовых деталях, В23Н 3/00, опубл. бюл. №23 от 23.06.1991 г., являющийся наиболее близким к заявляемому изобретению по технической сущности и достигаемому эффекту - [2], по которому электрохимическую обработку отверстий осуществляют двумя катодами-инструментами по диэлектрическим трафаретам в проточном электролите с одновременной подачей напряжения на два катода-инструмента. Одновременно подачу напряжения прекращают в момент образования сквозных отверстий, а затем обработку осуществляют при поочередной подаче напряжения на каждый катод-инструмент.

К недостатку способа относится невозможность определения моментов образования сквозного отверстия, что нарушает точность обработки.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении точности контура отверстий в листовых токопроводящих материалах при одновременной интенсификации процесса обработки.

Технический результат достигается тем, что по способу электрохимической обработки листовой заготовки с диэлектрическими трафаретами, нанесенными с двух сторон заготовки и совмещенными по контуру обработки, двумя электродами-инструментами в проточном электролите с подключением к источнику тока электродов-инструментов и заготовки, при этом анодом является заготовка, а катодом - электроды-инструменты, новым является то, что обработку осуществляют в два этапа, на первом этапе обработку двумя электродами-инструментами прекращают при достижении величины тока за расчетное время, необходимое для удаления с заготовки материала с получением углублений, на втором этапе один из электродов-инструментов и листовую заготовку подключают к положительному полюсу источника тока, а другой электрод-инструмент подключают к отрицательному полюсу источника тока и продолжают обработку до достижения величины тока, равной величине тока по расчетному времени первого этапа обработки.

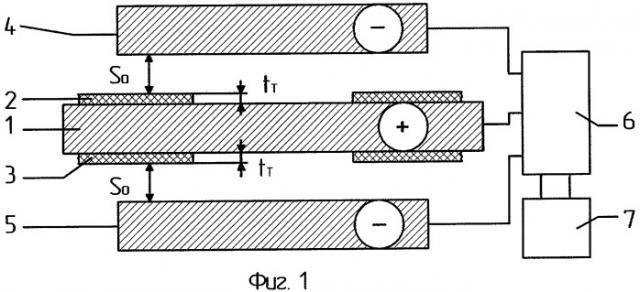

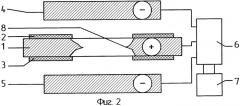

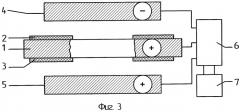

Сущность изобретения поясняется на Фиг.1-3, где:

на Фиг.1 показано исходное положение заготовки, трафаретов и электродов-инструментов.

на Фиг.2 - положение заготовки, трафаретов и электродов-инструментов после первого этапа обработки.

на Фиг.3 - положение заготовки, трафаретов и электродов-инструментов после второго этапа обработки.

Здесь: 1 - заготовка; 2, 3 - диэлектрические трафареты; 4, 5 - электроды-инструменты; 6 - источник тока; 7 - регулятор (переключатель), 8 - выступы в месте стыковки углублений в отверстии.

На заготовку 1 нанесены с двух противолежащих сторон совмещенные по контуру обработки диэлектрические трафареты 2 и 3, относительно которых расположены с зазором S0 электроды-инструменты 4 и 5. Заготовка 1, электроды-инструменты 4 и 5 подключены к полюсам источника постоянного тока 6, полярность которого изменяется регулятором 7, заготовка подключена к положительному полюсу, электроды-инструменты - к отрицательным полюсам источника тока (Фиг.1). В конце первого этапа обработки в местах, где отсутствуют диэлектрические участки трафаретов 2 и 3, под действием тока в среде электролита между заготовкой 1 и электродами-инструментами 4 и 5 образовались два противолежащих углубления, как правило, имеющих выступы в месте стыковки углублений в отверстии. Длительность обработки на первом этапе (Фиг.2) осуществляют регулятором 7 по расчетному количеству электричества на анодное растворение материала на этом этапе обработки. На втором этапе обработки (Фиг.3) положительный полюс тока от источника 6 подключен на заготовку 1 и на один из электродов-инструментов, например 5, а электрод-инструмент 4 подключен к отрицательному полюсу источника. Это вызывает концентрацию силовых линий тока на выступах 8 в месте стыковки углублений в отверстии и отклоняет часть силовых линий от боковых поверхностей обработанной части отверстия.

Способ осуществляют следующим образом.

На исходную заготовку 1 накладывают или наносят трафареты 2 и 3 с заданным контуром отверстия, устанавливают с зазором S0 электроды-инструменты 4 и 5, подают в зазоры электролит и регулятором 7 включают источник тока 6, положительный полюс которого подключен к заготовке 1, а отрицательный - к электродам-инструментам 4 и 5. Время образования углублений с двух сторон, контролируемое регулятором 7, рассчитывают по количеству электричества, необходимому для удаления с заготовки 1 объема материала с получением углублений в конце первого этапа обработки.

Управление обработкой по количеству электричества выполняют по расчетному времени первого этапа обработки. Из основного уравнения электрохимической обработки время τ съема металла заготовки на первом этапе обработки объемом V рассчитывают по зависимости:

где α - объемный электрохимический эквивалент обрабатываемого материала,

J - сила тока при обработке,

η - коэффициент выхода по току.

Из закона Ома

где R - сопротивление в межэлектродном зазоре,

S0 - зазор,

tm - толщина трафарета,

F - площадь обрабатываемой поверхности,

ℵ - удельная электропроводность электролита.

Объем снятого металла V=F·k·t,

где t - толщина заготовки,

k - коэффициент, учитывающий глубину обработки в конце первого этапа,

k=0,85-0,9.

Тогда расчетное время обработки

где ΔU - потери напряжения в межэлектродном зазоре. ΔU = (2,5 - 3,5) В («Электрофизические и электрохимические методы обработки». том 1, стр.111. Артамонов Б.А., Волков Ю.С., Дрожалова В.И. и др. Электрофизические и электрохимические методы обработки материалов. Учебное пособие (в 2 томах). T.1 Обработка материалов с применением инструмента./ Под редакцией В.П. Смоленцева. М.: Высшая школа, 1983. - 247 с.) - [3].

После окончания первого этапа один из электродов, например 5, подключают к положительному полюсу источника тока 6 при подключенных других электроде-инструменте 4 и листовой заготовке 1 к отрицательному и положительному полюсам соответственно и продолжают обработку на втором этапе до момента достижения величины рабочего тока, равной величине в конце первого этапа, после чего регулятор 7 отключает источник тока 6. Дальнейшая обработка отверстия нецелесообразна, так как электромагнитные силовые линии начнут концентрироваться у боковых стенок отверстия, что приведет к нарушению точности и увеличению трудоемкости обработки.

Пример осуществления способа. Необходимо получить в листовом материале из стали 12Х18Н9Т толщиной t = 0,24 мм сквозные отверстия ⊘ = 0,1 мм с допуском 0,05 мм. Зазор между электродом-инструментом и трафаретом 0,2 мм, толщина трафарета 0,05 мм, напряжение с учетом потерь 3,2 В, электролит 10% нитрата натрия и 2% хлористого натрия, температура обработки 20С°, время обработки на первом этапе 8,2 секунды, после чего на втором этапе время обработки составило 1,5 секунды. Погрешность всех отверстий не превышала 0,03 мм, что в 1,8-2,0 раза ниже в сравнении с прототипом. Время обработки снизилось по сравнению с прототипом на 32%.

Таким образом, достигнуты повышение точности и снижение трудоемкости обработки.

Способ электрохимической обработки листовой заготовки с диэлектрическими трафаретами, нанесенными с двух сторон заготовки и совмещенными по контуру обработки, двумя электродами-инструментами в проточном электролите с подключением к источнику тока электродов-инструментов и заготовки, при этом анодом является заготовка, а катодом - электроды-инструменты, отличающийся тем, что обработку осуществляют в два этапа, на первом этапе обработку двумя электродами-инструментами прекращают при достижении величины тока за расчетное время, необходимое для удаления с заготовки материала с получением углублений, на втором этапе один из электродов-инструментов и листовую заготовку подключают к положительному полюсу источника тока, а другой электрод-инструмент подключают к отрицательному полюсу источника тока и продолжают обработку до достижения величины тока, равной величине тока по расчетному времени первого этапа обработки.