Способ обработки лапы долота

Иллюстрации

Показать всеИзобретение относится к области буровой техники, изготовлению шарошечных долот. Способ включает выполнение поковки, выбор технологических баз, схем установки и закрепления заготовки, обработку базовых поверхностей и выполнение от них всех последующих операций по технологическому процессу. Для получения стабильных и точных размеров всех параметров лапы при первой установке заготовки на двухгранную призму, используя черновую базу - искусственную плоскость, проходящую через ось необработанного двухгранника перпендикулярно плоскости симметрии спинки лапы, создают промежуточную скрытую установочную базу, образуемую тремя центрами донышек глухих отверстий на спинке и хвостовике лапы - одного сферического на спинке лапы с осью в плоскости симметрии и двух цилиндрических отверстий одинаковой глубины с плоскими донышками на конце конического хвостовика лапы с параллельными осями, симметричными плоскости симметрии лапы. Затем заготовку переворачивают, устанавливают по донышкам и стенкам отверстий на три штифта приспособления, ответные по конфигурации, размерам и перепаду глубин этих отверстий, зажимают заготовку и обрабатывают как чистовую технологическую базу двухгранник и отверстие на одной его стороне, которые используют для дальнейших операций обработки лапы. 13 ил.

Реферат

Изобретение относится к области буровой техники и может быть использовано в буровых шарошечных долотах, предназначенных для бурения глубоких нефтяных и газовых скважин, а также взрывных скважин на шахтах и карьерах горнорудной промышленности.

Известно, что показатели бурения в значительной мере зависят от точности изготовления отдельных элементов долот, определяющих долговечность опор и вооружения. Особо сложными элементами бурового долота являются лапы, на цапфах которых подвижно закрепляются шарошки с породоразрушающими элементами.

Сложность технологии обработки лапы обусловливается ее сложной объемной геометрической формой. В каждой лапе имеются продольные полости переменной формы, начинающиеся внутри конического хвостовика и кончающиеся глубокими пазами, корпусная серединная двухгранная часть, оканчивающаяся сложной полостью над ступенчатой конической поверхностью массивной бобышки - основы для размещения на обработанной цапфе многорядных подшипников скольжения и качения опоры шарошки. С обратной стороны поковки лапы располагаются сложные ступенчатые элементы спинки, включающие приливы для размещения промывочных или продувочных узлов, смазочных резервуаров, армирующих элементов для защиты самой спинки и ее козырька.

Заготовки для лап долот выполняются, в основном, горячей штамповкой на многотысячетонных прессах в штампах, состоящих из верхней и нижней его половин при нагреве материала до температуры около 1200°С, с последующей обрезкой облоя, многоуровневый кривой слой которого проходит вдоль всей боковой линии разъема половины штампа.

Наиболее удачной и надежной базой для установки и закрепления лапы при механической обработке считаются поверхности ее двухгранника (двухгранного угла 120°).

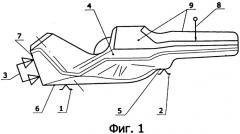

Известен способ обработки лапы долота [1], принятый за аналог. Первой операцией при этом способе является обработка плоских поверхностей двухгранника. На фиг.1 позициями 1 и 2 схематически обозначены две нерегулируемые призмы и позицией 3 - регулируемая упорная призма в установочном приспособлении. Установку заготовки лапы 4 осуществляют округлой ступенчатой спинкой лапы на две нерегулируемые призмы 1 и 2 (поверхностями 5 и 6) и регулируемую упорную призму 3 с торцевой скошенной поверхностью на бобышке 7 цапфы лапы. Усилие зажима обозначено вектором с позицией 8. После закрепления заготовки производят обработку обеих поверхностей двухгранника 9 одновременно парой торцевых фрез (не показано).

К недостаткам этого способа относится следующее. Сложная пространственная форма лапы обусловливает наличие значительных и неравномерных кузнечных напусков на различных поверхностях заготовки. Колебания напусков отдельных поверхностей контакта заготовки лапы с поверхностями установочного приспособления (иногда до 5 мм) делают настройку первой операции недостаточно точной. В результате этого не обеспечивается стабильность положения оси двухгранника, припуск по его сторонам, а также по длине лапы снимается неравномерно. При этом нередки случаи, когда величины припуска на одной поверхности двухгранника даже не хватает. Поскольку на всех дальнейших операциях механической обработки лапы поверхность двухгранника является базой для установки, указанная нестабильность негативно влияет на весь дальнейший технологический процесс изготовления и сборки секций, а значит, и на параметры торцевого и радиального биения долота.

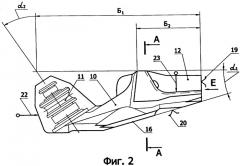

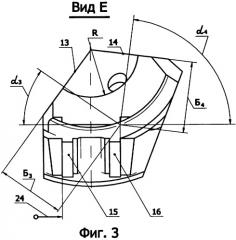

Известен другой способ обработки лапы долота [2], также принятый за аналог. Осуществление этого способа предусматривает выбор другой базы для механической обработки. При этом способе обработки лапы в начале технологического процесса на спинке заготовки лапы 10 (фиг.2, 3 и 4) с цапфой 11, хвостовиком 12 и черновыми поверхностями 13 и 14 двухгранника обрабатывают пару двухступенчатых плоскопараллельных полозьев 15 и 16, выполняемых с линейными размерами Б1, Б2, Б3, Б4, Б5, Б6, Б7 и углами α1, α2, α3, α4. Пара полозьев 15 и 16 с боковыми поверхностями 17 и 18 служит базой для установки заготовки лапы в ответных продольных пазах, выполненных в установочном приспособлении (не показано) для обработки поверхностей 13 и 14 двухгранника, которые в дальнейшем, подобно первому аналогу, используют как базовые на всех последующих операциях механической обработки. При обработке полозьев 15 и 16 в качестве баз используют упорные поверхности 19, 20 и 21. Стрелками-векторами 22, 23, 24 обозначены направления усилий прижима.

Недостатки этого способа обработки лапы долота следующие.

Как и у предыдущего аналога, обработка полозьев 15 и 16 базируется на черновые поверхности двухгранника, что не позволяет обеспечить необходимую точность и стабильность размеров как самих полозьев, так и остальных элементов лапы при последующей ее обработке. Длительными и трудоемкими являются и настройка, и компоновка, и само выполнение набором фрез полозьев по жестким угловым и линейным размерам (фиг.2, 3, 4). Кроме того, положение полозьев, их длина и ширина ограничиваются габаритами лапы в долоте (особенно в долотах малого диаметра), необходимостью расположения именно в этой зоне кармана для смазочного резервуара в долотах с герметизированными опорами скольжения, а прямоугольная, с резкими переходами, форма полозьев становится дополнительным концентратором для сальникообразования вокруг корпуса долота, образуемого из липких частиц шлама породы (типа сланцевых глин), получающегося при бурении на забое скважины.

Известен третий способ обработки лапы [3], принятый за прототип. Согласно этому способу вначале обрабатывают торец 26 заготовки 25 лапы (фиг.5). При этом заготовку 25 устанавливают необработанными поверхностями двухгранника 27 на установочную призму 28 и зажимают с помощью пневмо- или гидроустройства 29. Сверлом 30, закрепленным в патроне шпинделя 31, выполняют пару параллельных базовых отверстий 32, предусмотренных для установки в определенное положение при последующей обработке поверхности двухгранника относительно заданных чертежом параметров по радиусу, по оси и под определенным углом. Для этого на плите установочного приспособления 33 (фиг.6, 7) монтируют два базовых штифта 40 и 41, ответных по форме базовым отверстиям 32. Заготовку 25 лапы устанавливают на базовые штифты 40 и 41. На стойке 34 устанавливают прижимное устройство 35 с вогнутой контактной поверхностью 36, ответной по форме выпуклой поверхности бобышки 37. С помощью консольного прижима 35 прижимают заготовку спинкой 38 к колодке 39. Поверхности 42 и 43 двухгранника с углом 120° поочередно обрабатывают фрезой 45, устанавливаемой в шпинделе 44 фрезерного станка.

При таком способе обработки лапы поверхности двухгранника, как и в первом, и втором аналогах, используют в дальнейшем в качестве базовых при установке и обработке всех остальных элементов лапы долота.

Недостатки этого способа обработки лапы следующие. Консольный прижим 35 контактирует с «гуляющей» по наполнению черновой поверхностью бобышки 37 и прижимает заготовку спинкой 38 к колодке 39 также по «гуляющей» черновой поверхности. Поэтому, несмотря на наличие установочных штифтов 40 и 41, при установке заготовки за счет выбора зазоров между штифтами и стенками базовых отверстий 32 происходит различное отклонение оси и поверхностей получаемого двухгранника от вертикального положения - теоретически задаваемой оси долота, что безусловно влияет на параметры всей последующей обработки лапы, а затем на точность сборки секций долота, на его торцевое и радиальное биение.

Перечень фигур чертежей. На фиг.1 изображена заготовка лапы бурового долота, на которой поясняется способ обработки лапы по первому аналогу. На фиг.2 показана аналогичная заготовка лапы долота, обрабатываемая с использованием способа обработки по второму аналогу. На фиг.3 изображен вид Е фиг.2; на фиг.4 - разрез А-А фиг.2. На фиг.5 изображена операция выполнения базовых цилиндрических отверстий 32 на торце лапы по способу обработки, принятому за прототип; фиг.6 поясняет установку лапы в соответствующее приспособление для этого способа обработки. На фиг.7 показана операция обработки одной стороны двухгранника лапы в соответствии с прототипом.

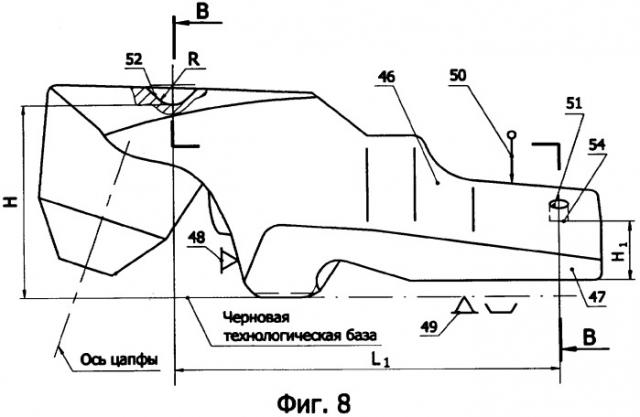

На фиг.8-13 показаны иллюстрации к предлагаемому способу обработки лапы. На фиг.8 - показано положение заготовки, установленной необработанной поверхностью на призму перед обработкой базовых отверстий. На фиг.9 - вид В-В фиг 8. На фиг.10 изображена схема размещения заготовки на установочном приспособлении. На фиг.11 показан вид Г-Г фиг.10, на фиг.12 - укрупненно узел Д фиг.10, на фиг.13 - узел Е фиг.10.

Техническим результатом настоящего изобретения является обеспечение возможности получения стабильных и точных размеров всех параметров при уменьшенных напусках и припусках на всех операциях механической обработки лапы долота.

При этом произведено принципиальное изменение схем базирования и технологического процесса на операциях обработки лапы.

Классическим вариантом базирования корпусных деталей в машиностроении, позволяющим создать их достаточную и надежную установку относительно движения режущих инструментов, является случай, когда удается связать все шесть степеней свободы детали. Это три точки установочной базы, две точки центрирующей базы и одна точка опорной базы.

В предлагаемом варианте обработки лапы долота связь всех шести степеней свободы осуществляется следующим образом.

Очень важно при обработке ответственных деталей сложной конфигурации, изготавливаемых из поковок, к которым относится лапа долота, решить задачу равномерного распределения и снятия припусков на всех обрабатываемых поверхностях. Такое распределение припусков позволяет более полно использовать возможности режущего инструмента, обеспечивать высокую производительность обработки за счет оптимизации режимов резания, повышать точность обработки за счет уменьшения рассеивания размеров, связанного с колебанием отжатий в упругой технологической системе.

Технический результат достигается тем, что при первой установке заготовки на двухгранную призму, используя черновую базу - искусственную плоскость, проходящую через ось необработанного двухгранника перпендикулярно плоскости симметрии спинки лапы, создают промежуточную скрытую установочную базу, образуемую тремя центрами донышек глухих отверстий на спинке и хвостовике лапы - одного сферического на спинке лапы с осью в плоскости симметрии и двух цилиндрических отверстий одинаковой глубины с плоскими донышками на конце конического хвостовика лапы с параллельными осями, симметричными плоскости симметрии лапы, затем заготовку переворачивают, устанавливают по донышкам и стенкам отверстий на три штифта приспособления, ответные по конфигурации, размерам и перепаду глубин этих отверстий, зажимают заготовку и обрабатывают чистовую технологическую базу - двухгранник и отверстие на одной его стороне, которые используют для дальнейших операций обработки лапы.

Предлагаемый способ обработки лапы долота иллюстрируется графически.

Вначале на выпуклой поверхности спинки хвостовика лапы в пределах длины двухгранника относительно черновой технологической базы выполняют пару базовых глухих отверстий 51 одинаковой глубины H1 и одинакового диаметра d, с плоским дном 54 (фиг.8 и 9) с осями, параллельными одна другой и лежащими на одинаковом, возможно дальнем, расстоянии друг от друга (С1=С2) в плоскостях симметрично плоскости симметрии спинки лапы, след 53 которой показан на фиг.9 (разрез В-В фиг.8). Позицией 52 обозначено глухое отверстие с радиусом R со сферическим дном, ось которого совпадает со следом 53. Позицией 47 обозначены черновые поверхности двухгранника, поз.48 - схематический упор (фиг.8) под грудкой заготовки, а поз.49 - схематические поверхности установочного приспособления, поз.50 - стрелка-вектор направления усилия прижима заготовки к базовой установочной поверхности призмы. Размером L1 обозначено расстояние между осью сферического 52 и осями цилиндрических 51 отверстий. Размерами Н и H1 обозначены расстояния от черновой технологической базы до дна сферического отверстия и до дна цилиндрических отверстий 51. Перепад - разницу этих расстояний H2=Н-H1 - жестко выдерживают и при установке высоты ответных отверстиям базовых штифтов 55 и 56, которые выполняют в установочном приспособлении (фиг.10) для установки, закрепления и обработки поверхностей чистовой технологической базы. Размером L3 обозначено расстояние от оси сферического отверстия до оси установочного штифта на поверхности чистовой технологической базы.

На схеме размещения заготовки 46 на установочном приспособлении (фиг.10 и 11) позициями 55 и 56 обозначены базовые штифты - сферический и цилиндрические, поз.57 - обрабатываемые поверхности двухгранника, поз.58 - стрелка-вектор направления усилия прижима, поз.59 - ось чистового двухгранника, поз.60 - планка прижимного устройства, поз.61 - прижимной наконечник, поз.62 - поверхность стола станка. Углы обработанных поверхностей двухгранника относительно плоскости симметрии спинки лапы обозначены β1 и β2. При этом β1+β2=120°. Плоская фреза, обрабатывающая эти поверхности, обозначена позицией 63 (фиг.11). Расстояния L1 на фиг.8 и L2 на фиг.10 идентичны (L1=L2).

Размером L4 на фиг.11 обозначено расстояние от оси двухгранника до оси технологического отверстия (поз.64).

На фиг.12 и 13 показаны укрупненно (в увеличенном масштабе) узлы контакта поверхностей сферического штифта 55 с радиусом R1 и ответного отверстия 52, а также цилиндрических штифтов 56 радиусом закругления R2 и отверстия 51 с плоским дном 54. Базовые отверстия и штифты выполняют с гарантированным минимальным зазором.

Предлагаемый способ обработки лапы бурового долота осуществляют следующим образом. Заготовку 46 устанавливают на призму приспособления с углом 120° черновыми поверхностями 47 двухгранника до упора 48 и прижимают к призме. Затем выполняют два базовых глухих отверстия диаметром d с плоским дном 54, одинаковой глубиной H1 от черновой технологической базы (фиг.9). Затем обрабатывают сферическое базовое отверстие 52 глубиной Н, задаваемой от той же черновой базы и с расстоянием L1 от оси отверстия 51. Далее заготовку с тремя глухими отверстиями устанавливают на ответные базовые штифты 55 и 56 установочного приспособления (фиг.10) и фиксируют ее на них прижимом 60. Фрезой 63 обеспечивается обработка с одной установки поверхностей 57 двухгранника и сверлом 65 отверстия 64 на 5-осевом обрабатывающем центре. Точно обработанные поверхности 57 двухгранника и отверстия 64 используют в дальнейшем как чистовую технологическую базу при последующей механической обработке элементов лапы.

Предлагаемый способ обработки лапы обладает рядом преимуществ. Наличие выбранной искусственной плоскости (черновой технологической базы) обеспечивает равномерность снятия припусков на поверхностях двухгранника, что улучшает условия резания и повышает производительность обработки. Наличие скрытой искусственной плоскости (установочной базы) в виде равнобедренного треугольника с высотой, лежащей в плоскости симметрии спинки лапы, расположение вектора прижимающего усилия над линией высоты этого треугольника обеспечивает жесткий прижим заготовки без перекосов, максимально увеличивая устойчивость лапы при зажиме и обработке.

Расчетный перепад глубин пары отверстий на хвостовике заготовки и сферического отверстия на спинке, а также ответный им перепад высот вершин базовых штифтов обеспечивает точное положение оси двухгранника относительно остальных элементов лапы независимо от колебаний припуска на поверхностях заготовки. Точное выполнение оси и боковых поверхностей двухгранника, а также базового технологического отверстия обеспечивает повышенную точность при использовании его в качестве чистовой технологической базы на всех последующих операциях механической обработки, при сборке секций, а затем долота из секций.

Повышенная точность обработки всех элементов лапы, в свою очередь, обеспечивает снижение торцевого и радиального биения долота, а значит, повышение его работоспособности в бурении.

Источники информации

1. Халилов А.А., Халилов У.А. Технология изготовления нефтепромыслового инструмента. М.: Машиностроение, 1982 г., стр.68-73.

2. Султанов С.Г. Прогрессивная технология нефтепромыслового машиностроения. М.: Машиностроение, 1969 г., стр.20-25; 78-83.

3. Патент США №4794822, МПК4 В21К 5/02. 1989 г.

Способ обработки лапы долота, содержащей конический хвостовик, корпусную часть с двухгранником и бобышку для размещения цапфы, включающий выбор технологических баз, схем установки и закрепления заготовки в виде поковки, обработку базовых поверхностей и выполнение от них последующих операций по технологическому процессу, отличающийся тем, что при первой установке заготовки на двухгранную призму формируют промежуточную скрытую установочную базу, образуемую тремя центрами донышек трех глухих отверстий, которые выполняют на спинке и хвостовике лапы при использовании черновой базы в виде плоскости, проходящей через ось необработанного двухгранника перпендикулярно плоскости симметрии спинки лапы, из указанных трех отверстий одно - со сферическим донышком располагают на спинке лапы с осью в плоскости симметрии, а два цилиндрических одинаковой глубины отверстия с параллельными осями, симметричными плоскости симметрии лапы, и с плоскими донышками располагают на конце конического хвостовика лапы, затем заготовку переворачивают и устанавливают по донышкам и стенкам отверстий на три штифта установочного приспособления, выполненные ответными по конфигурации, размерам и перепаду глубин этих отверстий, зажимают заготовку и обрабатывают как чистовую технологическую базу двухгранник и отверстие на одной его стороне, которые используют для дальнейших операций обработки лапы.