Способ производства ламинатов из слоев металла и слоев пластика, усиленных волокнами

Иллюстрации

Показать всеСпособ по изобретению предназначен для изготовления панелей высокой прочности с низким весом, преимущественно данное изобретение может использоваться в авиации и космосе. Способ производства ламината из слоев металла и скрепляющих слоев пластика, усиленного волокнами, при котором образуют пакет, который устанавливают в формовочное приспособление. Вакуумизирующая среда и вакуумная пленка накладываются поверх пакета, так что пакет может быть прижат к формовочному приспособлению под влиянием вакуума. Наконец, слои скрепляются друг с другом в автоклаве под влиянием тепла и давления. При этом возникает проблема, особенно в случае больших изделий, заключающаяся в том, что различные слои перемещаются относительно друг друга. Это часто нежелательно, и слои должны удерживаться в правильном положении друг относительно друга. С этой целью предусмотрен штифт, закрепленный в формовочном приспособлении. Различные слои имеют отверстия, так что они могут быть установлены в формовочном приспособлении в правильном положении по отношению к штифту. Сверху штифта затем накладывается вакуумизирующая среда и вакуумная пленка, а затем применяется вакуум. Вакуумная пленка и вакуумизирующая среда затем вскрываются, штифт извлекается, и вакуумная пленка запечатывается снова. В течение этого процесса вакуум остается в основном нетронутым, так что слои остаются в правильном положении по отношению друг к другу. Технический результат, который достигается при использовании способа, заключается в обеспечении высокого качества ламината, чтобы изготовленные панели сохраняли свою спаянность в течение длительного периода и при меняющихся условиях. 8 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области производства ламинатов, состоящих из чередующихся слоев металла и скрепляющих слоев пластика, усиленного волокнами. Такие слоистые материалы используются в тех областях, где применяются панели высокой прочности, сочетающейся с низким весом. Важную область применения представляют авиация и космос. В дополнение к требованиям прочности и веса важнейшую роль также играют требования качества, особенно в случае таких применений. Ламинаты должны иметь настолько высокое качество, чтобы изготовленные панели в дальнейшем сохраняли свою спаянность в течение длительного периода и при меняющихся условиях, таких как существенные колебания температуры и существенные изменения нагрузки.

Первое требование гарантии качества ламинатов состоит в том, чтобы никакое повреждение, неаккуратность и тому подобное не могло произойти при их производстве. В таком процессе высокого качества с компонентами, например слоями металла и листами пластика, обращаются осторожно и экономно.

При некоторых операциях риск повреждения и тому подобного сравнительно высок. Такой повышенный риск появляется при центрировании различных слоев ламината посредством центрирующего штифта. Центрирующий штифт вставляется в специальное центровочное отверстие, выполненное в ламинате для этой цели. Он закрепляется в формовочном приспособлении, в которое помещается пакет чередующихся слоев.

После того как слои связывают друг с другом в автоклаве, образованный таким образом пакет вынимают из формовочного приспособления, и он соскальзывает с центрирующего штифта. При этом может возникнуть проблема, являющаяся результатом скользящего движения центрирующего штифта по отношению к внутренней поверхности отверстия и заключающаяся в том, что часть слоев не перемещается правильно с остальными, а остается захваченной или насаженной. Кроме того, в центрирующем отверстии может собраться склеивающий материал, в результате которого этот нежелательный эффект дополнительно усиливается.

Целью изобретения, следовательно, является создание способа производства ламината, который лучше удовлетворяет требованиям этого характера. Указанная цель достигается посредством способа производства ламината, состоящего из чередующихся слоев металла и скрепляющих слоев пластика, усиленного волокнами, содержащего следующие этапы:

- обеспечение формовочного приспособления, имеющего, по меньшей мере, один центрирующий штифт,

- размещение, по меньшей мере, двух слоев металла со скрепляющим слоем усиленного волокнами пластика между ними в формовочном приспособлении, причем в этих слоях имеется отверстие, через которое проходит центрирующий штифт,

- размещение дополнения на слоях вокруг центрирующего штифта,

- наложение вакуумизирующей среды на слои вокруг центрирующего штифта,

- наложение вакуумной пленки поверх слоев, центрирующего штифта и дополнения,

- приложение и поддержание частичного вакуума в слоях между формовочной матрицей и вакуумной пленкой,

- выполнение отверстия в вакуумной пленке и вакуумизирующей среде по месту расположения центрирующего штифта,

- извлечение центрирующего штифта через отверстие,

- запечатывание отверстия в вакуумной пленке запечатывающими средствами,

- помещение формовочного приспособления со слоями, колпачковыми средствами, дополнением и покрытием в автоклав,

- активизация скрепляющего слоя в автоклаве под влиянием тепла и давления,

- удаление формовочного приспособления со скрепленными слоями из автоклава.

Способом согласно изобретению центровочное отверстие закрывается сверху пакета слоев посредством плотно прилегающего дополнения, например, в форме кольца. Зазор между центрирующим штифтом и покрывающими средствами меньше, чем толщина слоя металла.

Когда центрирующий штифт удаляется из центрирующего отверстия, любые части, вытягиваемые вместе с центрирующим штифтом, надежно удаляются кольцом. В результате ламинат в основном сохраняет свою форму ненарушенной.

Центрирующий штифт может быть закреплен в формовочном приспособлении посредством соединения штырь/гнездо. Покрытие, установленное над слоями, содержит покрывающую среду или "дышащий слой" и наружный слой из пленки. Центрирующий штифт и дополнение имеют меньший зазор, чем центрирующий штифт и отверстие в слоях.

Изобретение будет более подробно объяснено ниже, со ссылкой на этапы способа, как показано на фиг.1-9.

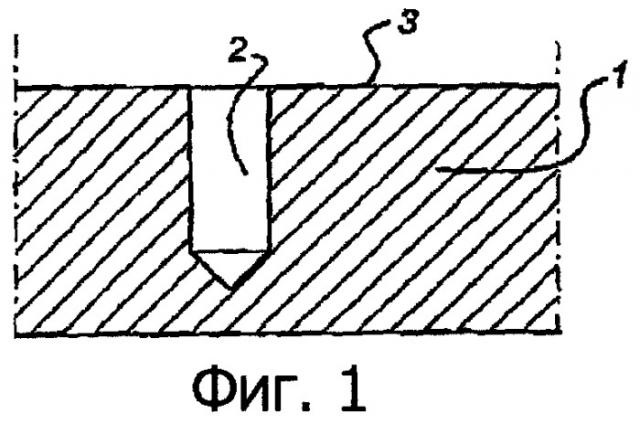

На фиг.1 изображена формовочная матрица,

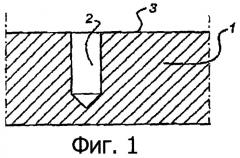

на фиг.2 - введение центрирующего штифта,

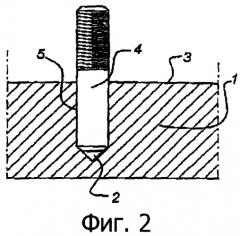

на фиг.3 - размещение вспомогательного кольца,

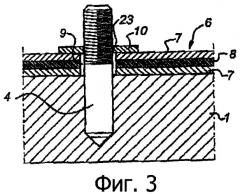

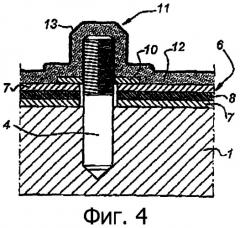

на фиг.4 - нанесение покрытия,

на фиг.5 - вырезание отверстия под штифт,

на фиг.6 - закрепление средства 16 на центрирующем штифте,

на фиг.7 - удаление центрирующего штифта от пакета,

на фиг.8 - полное удаление центрирующего штифта от пакета,

на фиг.9 - срезание избыточного участка покрытия.

Как показано на фиг.1, при выполнении способа согласно изобретению используется формовочная матрица 1, в которой имеется, по меньшей мере, одно отверстие 2 для центрирующего штифта. Поверхность 3 формовочной матрицы имеет такую форму, которую должна приобрести производимая панель. Как показано на этапе на фиг.2, центрирующий штифт 4 вводится в центрирующее отверстие 2 формовочной матрицы 1.

Пакет, состоящий из слоев 7 металла и связывающего слоя 8 из пластмассы, усиленной волокнами, и обозначенный ссылочной позицией 6, устанавливается затем в формовочное приспособление 1. В этих слоях 7, 8 есть центрирующие отверстия 9, через которые центрирующий штифт 4 проходит с большим зазором.

Вспомогательное кольцо 10 с отверстием 23, которое плотно прилегает вокруг центрирующего штифта 4 с небольшим зазором, как показано на фиг.3, устанавливается затем вокруг центрирующего штифта 4.

Покрытие, которое обозначено ссылочной позицией 11, устанавливается затем на верхнем металлическом слое 7, колпачковом кольце 10 и центрирующем штифте 4, причем это покрытие состоит из вакуумизирующей среды, в форме так называемого дышащего слоя 12 и покрывающей пленки 13 (фиг.4). Под влиянием давления на пакет 6, образованного частичным вакуумом, пакет фиксируется, в результате чего слои (в течение и после удаления центрирующего штифта 4) не смещаются друг относительно друга. Давление может составлять, например, 65 кПа.

Как показано на фиг.5, участок 14 покрытия 11, которое покрывает центрирующий штифт 4, вырезан посредством лезвия 15. Центрирующий штифт 4 может быть затем удален с помощью средства 16. Средство 16 имеет отверстие 17 с внутренней резьбой 18, которая завинчивается на открытую винтовую резьбу 19 центрирующего штифта 4, как показано на фиг.6.

Средство 16 может быть также соединено с центрирующим штифтом 4 каким-либо иным способом, например скреплением с пружиной.

Центрирующий штифт 4 может быть теперь удален из центрирующего отверстия 2 с помощью средства 16, применяемого таким образом, как показано на фиг.7. При такой операции колпачковое кольцо 10 обеспечивает то, что верхний металлический слой не тянется также вверх из отверстия и должен соответственно изгибаться, когда центрирующий штифт удален.

В положении, показанном на фиг.8, центрирующий штифт 4 полностью удален средством 16, после чего избыточный участок 20 покрытия 11 может быть срезан, как показано на фиг.9. Зазор 21, образованный удалением центрирующего штифта, закрывается запечатывающими средствами 22 при этой операции.

Несмотря на вскрытие покрывающей пленки 13 при срезании покрытия 11, вакуум может все еще по существу поддерживаться. Дело в том, что окружающий воздух не способен быстро войти через дышащий слой 12, в результате чего вакуум не может существенно уменьшиться прежде, чем будут приложены запечатывающие средства.

1. Способ производства ламината (6), состоящего из чередующихся слоев (7) металла и скрепляющих слоев (8) пластика, усиленного волокнами, содержащий следующие этапы:

обеспечение формовочного приспособления (1), имеющего, по меньшей мере, один центрирующий штифт (4),

размещение, по меньшей мере, двух слоев (7) металла со скрепляющим слоем (8) усиленного волокнами пластика между ними в формовочном приспособлении (1), причем в этих слоях (7, 8) имеется отверстие (9), через которое проходит центрирующий штифт (4),

размещение дополнения (10) в слоях (7, 8) вокруг центрирующего штифта (4),

наложение вакуумизирующей среды (12) на слои (7, 8) вокруг центрирующего штифта (4),

наложение вакуумной пленки (13) поверх слоев (7, 8), центрирующего штифта (4) и дополнения (10),

приложение и поддержание частичного вакуума в слоях (7, 8) между формовочной матрицей и вакуумной пленкой (13),

выполнение отверстия в вакуумной пленке и вакуумизирующей среде (12) по месту расположения центрирующего штифта (4),

извлечение центрирующего штифта (4) через отверстие,

запечатывание отверстия запечатывающими средствами (22),

помещение формовочного приспособления (1) со слоями (7, 8), колпачковыми средствами (10) и покрытием (11) в автоклав,

активизация скрепляющего слоя (8) в автоклаве под влиянием тепла и давления,

удаление формовочного приспособления (1) со скрепленным пакетом (6) из автоклава.

2. Способ по п.1, при котором используют дополнение (10) в форме кольца.

3. Способ по п.1 или 2, при котором центрирующий штифт (4) и дополнение (10) имеют меньший зазор, чем центрирующий штифт (4) и отверстие (9) в слоях (7, 8).

4. Способ по п.3, при котором фиксируют центрирующий штифт в формовочном приспособлении с помощью соединения штырь/гнездо.

5. Способ по п.4, при котором используют покрытие, состоящее из дышащего слоя (12) и наружного слоя (13) из пленки.

6. Способ по п.3, при котором используют покрытие, состоящее из дышащего слоя (12) и наружного слоя (13) из пленки.

7. Способ по п.1 или 2, при котором фиксируют центрирующий штифт в формовочном приспособлении с помощью соединения штырь/гнездо.

8. Способ по п.7, при котором используют покрытие, состоящее из дышащего слоя (12) и наружного слоя (13) из пленки.

9. Способ по п.1 или 2, при котором используют покрытие, состоящее из дышащего слоя (12) и наружного слоя (13) из пленки.