Твердый реагент для кислотной обработки скважины и способ кислотной обработки скважины, преимущественно водозаборной

Иллюстрации

Показать всеИзобретения относятся к горной промышленности, а именно к твердым реагентам для кислотной обработки скважины и к способам их использования для обработки скважин, преимущественно водозаборных, вскрывающих песчаный продуктивный пласт и добывающих из пласта питьевые, минеральные, промышленные воды, минеральные растворы и т.д. Технический результат - повышение растворяющей способности твердого реагента для дегидратированных железистых кольматирующих образований и предотвращение вторичного их выпадения в прифильтровой зоне, повышение эффективности обработки за счет увеличения проницаемости прифильтровой зоны пласта, интенсификации растворения кольматирующих образований при одновременном обеспечении оптимально достаточного времени обработки скважины. Твердый реагент содержит, мас.%: продукт взаимодействия азотной кислоты с карбамидом 37,5-73,2, кислородсодержащее соединение серы 24,4-61,5, полифосфат натрия - до 100. В способе кислотной обработки скважины, преимущественно водозаборной, производят подачу технологического раствора в скважину, оборудованную спущенным на насосно-компрессорных трубах фильтром, закачку его в пласт по реагентопроводу, выдержку в пласте и последующую прокачку скважины, в качестве технологического раствора используют 10-30%-ный водный раствор указанного выше твердого реагента, при выдержке создают возвратно-поступательное движение (ВПД) технологического раствора путем периодической подачи сжатого воздуха в герметизированный ствол скважины с последующей его разгерметизацией, при указанной подаче сжатого воздуха уровень жидкости в стволе скважины снижают ниже статического уровня на расстояние, не превышающее длину фильтра, фиксируя при этом показатель времени продвижения жидкости до нижнего конца фильтра, при стабилизации этого показателя ВПД прекращают, при последующей прокачке скважины дополнительно измеряют величину удельного электрического сопротивления откачиваемой из скважины жидкости, и при достижении этой величины, близкой или равной величине удельного электрического сопротивления пластового флюида, прокачку прекращают. Изобретение развито в зависимых пунктах. 2 н. и 4 з.п. ф-лы, 6 табл.

Реферат

Изобретения относятся к горной промышленности, а именно к твердым реагентам для кислотной обработки скважины и к способам его использования для обработки скважин, преимущественно водозаборным, вскрывающим песчаный продуктивный пласт и добывающим из этого пласта питьевые, минеральные, промышленные воды, минеральные растворы и т.д., и может быть использовано для интенсификации притока полезного пластового флюида из продуктивного пласта, сложенного песчаными породами, в том числе с включением карбонатов. Изобретение может быть использовано в коммунальном, сельском хозяйстве и в нефтегазодобывающей промышленности на объектах водоснабжения на базе подземных вод и др.

В настоящее время в подавляющем большинстве кислотных обработок скважин используют реагенты в жидкой фазе, из которых технологические (рабочие) растворы готовят непосредственно на скважине или в заводских условиях. В промысловой практике известны многочисленные способы обработки скважин, предусматривающие закачку в скважину различных технологических растворов, приготовленных на основе кислотных реагентов, включающих вещества органического и неорганического происхождения (Патенты США №4280560, 4519455, 4531586, 4553597, 4560003, 3374835, 3915233, 3946883 и др.).

Однако при приготовлении технологических растворов в жидкой фазе непосредственно у скважины требуется задействовать большое количество оборудования. При этом возникают сложности с дозировкой, точное соблюдение которой зависит от квалификации обслуживающего персонала. Появляется вероятность непроизводительных потерь ряда компонентов (ввиду больших объемов использования кислотных составов на скважине довольно сложно поставить компоненты в том количестве, которое требует рецептура, обычно, вследствие особенностей расфасовки, ряд компонентов бывает в избытке, что и приводит к неоправданным их потерям).

Приготовление жидких кислотных составов в заводских условиях исключает вышеприведенные недостатки, но приводит к повышенным расходам при транспорте и хранении такого состава из-за наличия балласта - воды.

Это предопределяет необходимость использования при кислотной обработке реагентов в твердой фазе, которые можно было бы готовить в заводских условиях и которые бы не теряли своих активных свойств в процессе хранения и транспортировки.

Известен состав для кислотной обработки скважины, базовая основа которого содержит продукт взаимодействия азотной кислоты с карбамидом и нитрит натрия (Авт. свид-во СССР №1739014, кл. Е21В 43/27, от 1989 г.).

Однако этот известный состав предназначен для удаления отложений АСПО и может химически воздействовать (растворять) только материалы, слагающие карбонатный коллектор. Алюмосиликаты и кварцевые материалы, входящие в состав терригенного коллектора, вышеупомянутый известный состав растворять не может. Также он является недостаточно эффективным при растворении глинистых кольматантов.

Наиболее близким к предлагаемому техническому решению - твердому реагенту по технической сущности и назначению является твердый реагент - твердая основа состава для кислотной обработки скважины, содержащая продукт взаимодействия азотной кислоты с карбамидом и добавки: продукт взаимодействия третичных аминов с пероксидом водорода - комплексное катионное поверхностно-активное вещество (ПАВ), органические производные фосфоновой кислоты и азотсодержащий ингибитор коррозии (Патент РФ №2257467, кл. Е21В 43/27, от 2004 г.).

Технологические растворы (т.е. водные растворы) указанного известного твердого реагента показали высокую эффективность при использовании в карбонатных коллекторах, однако при работе с терригенными породами показатели по растворению последних очень низкие. А учитывая, например, что водозаборные скважины в основной массе пробурены в песчаных (т.е. терригенных) коллекторах, то эффективность кислотного воздействия на них известным реагентом будет недостаточной. Кроме того, технологические растворы известного твердого реагента не обеспечивают полного растворения дегидратированных железистых кольматирующих образований скважины, находившейся в длительной эксплуатации (более 3-5 лет).

Известен способ кислотной обработки скважины, согласно которому производят закачку в скважину технологического раствора, представляющего собой водный раствор твердого реагента, в состав которого входят продукт взаимодействия азотной кислоты с карбамидом и нитрит натрия (Авт. свид-во СССР №1739014, кл. Е21В 43/27, от 1989 г.).

Однако этот известный способ не является универсальным, т.к. предназначен только для использования в нефтедобывающих скважинах для удаления парафиновых отложений и является неэффективным для водозаборных скважин, в которых присутствуют дегидратированные железистые кольматирующие образования.

Известны способы кислотной обработки водозаборной скважины, включающие закачку в пласт раствора сульфаминовой кислоты, приготовленной путем растворения ее гранул в воде, выдержку его в пласте и последующую прокачку скважины (Jonson E.E. Ground Water and Wells. Fitst Edition. Saint Paul, Minnisota. 1966, 440 p.; Авт. свид-во СССР №314883, кл. Е21В 43/27, от 1966 г.).

Указанные известные способы не обеспечивают полного растворения дегидратированных железистых кольматирующих образований скважины, находившейся в длительной эксплуатации (более 3-5 лет).

Также известен способ кислотной обработки скважины, включающий закачку в скважину раствора слабой кислоты (уксусной, лимонной, винной, тетраборной) с константой диссоциации Кd=10-3, выдержку раствора под давлением в течение 10-48 часов, последующую прокачку скважины для удаления кислотного раствора и его продуктов реакции, последующую закачку раствора бикарбоната калия, или гипохлорита калия, или их смеси, выдержку щелочного раствора в течение 1-36 часов с заключительной прокачкой скважины для удаления щелочного раствора и его продуктов реакции (Патент США №4541488).

К недостаткам известного способа следует отнести возможность вторичного осаждения уже растворенных кольматирующих образований на первой стадии кислотной обработки, неполное растворение дегидратированных железистых кольматирующих образований скважины, находившейся в длительной эксплуатации (более 3-5 лет), и отсутствие достаточно обоснованных критериев определения времени окончания обработки скважины. Последнее основано на продолжительности взаимодействия технологического раствора с кольматирующими образованиями. При недостаточном времени обработки скважины проницаемость обрабатываемой зоны, как свидетельствует практика, полностью не восстанавливается, что приводит к недостаточному восстановлению производительности скважины. Излишнее же время обработки скважины само по себе неэкономично, отрицательно влияет на конструктивные элементы скважины и может привести при определенных условиях к ухудшению проницаемости обрабатываемой зоны пласта за счет вторичного образования различного рода твердых и полутвердых соединений.

Известен способ реагентной обработки скважины, включающий закачку в скважину раствора соли сильной кислоты, нагрев раствора в фильтре скважины и последующую прокачку скважины (Авт. свид-во №610980, кл. Е21В 43/27, 1975).

Однако указанный известный способ не обеспечивает полного удаления кольматирующих образований в пласте в условиях низких (4-8°С) пластовых температур ввиду недостаточного прогрева закольматированной прифильтровой зоны, обусловленной способом нагрева (в фильтре скважины). Так, например, при прогреве раствора в фильтре скважины на 80°С выше температуры пластовых вод в прифильтровой зоне на расстоянии 220 мм от стенки фильтра повышение температуры не фиксируется (Диссертация на соискание ученой степени канд.техн.наук Тарабаринова П.В. Термореагентная регенерация водозаборных скважин. - М., 1986, с.90, рис.3.17).

Наиболее близким к предлагаемому изобретению по технической сущности является способ кислотной обработки скважины, преимущественно водозаборной, включающий подачу в скважину, оборудованную спущенным на насосно-компрессорных трубах (НКТ) фильтром, и закачку в пласт предварительно нагретого первого технологического раствора - водного раствора полифосфатов натрия концентрацией 1-3% и последующую закачку в прифильтровую зону предварительно нагретого второго технологического раствора - водного раствора полифосфатов натрия (0,05-0,1%-ной концентрации) и соли сильной кислоты (10-12%-ной концентрации), после чего создают возвратно-поступательное движение технологического раствора в обрабатываемой зоне в течение 4-6 часов и выдерживают его в пласте в течение 8-12 часов (Патент РФ №2042802, кл. Е21В 43/27, от 1992 г.).

Недостатками указанного известного способа являются недостаточное увеличение степени растворения дегидратированных кольматирующих образований, отсутствие контролирующих операций, позволяющих обоснованно определять достаточное время обработки скважины и ее прокачки после обработки. Кроме того, используемая в известном способе технологическая операция по нагреву технологических растворов перед закачкой их в продуктивный пласт весьма трудоемка и не обеспечивает достаточный прогрев прифильтровой зоны пласта ввиду кратковременности действия создаваемого эффекта. Все эти недостатки снижают эффективность кислотной обработки.

При создании изобретения - твердого реагента для кислотной обработки скважины, ставилась задача повышения его растворяющей способности в отношении дегидратированных железистых кольматирующих образований и предотвращения вторичного их выпадения в прифильтровой зоне, при одновременном обеспечении высокой растворяющей способности в отношении как железистых, так и глинистых кольматирующих образований.

Дополнительным техническим результатом является сохранение технологичности и стабильности твердого реагента в течение длительного времени.

Для решения указанной задачи предлагается твердый реагент для кислотной обработки скважины, включающий продукт взаимодействия азотной кислоты с карбамидом и добавки, при этом в качестве добавок он содержит кислородсодержащее соединение серы и полифосфат натрия при следующем соотношении компонентов, мас.%:

| продукт взаимодействия азотной кислоты с карбамидом | 37,5-73,2 |

| кислородсодержащее соединение серы | 24,4-61,5 |

| полифосфат натрия | до 100 |

В качестве продукта взаимодействия азотной кислоты с карбамидом он содержит нитрат мочевины в виде аммониевой соли СО(NH2)2·HNO3 и/или оксониевой соли (NH2)2CO·HNO3.

В качестве кислородсодержащего соединения серы он содержит натрий бисульфат водный NaHSO4·Н2О, и/или натрий пиросульфат Na2S2O7, и/или калий пиросульфат К2S2О7, и/или аммоний пероксодисульфат (NH4)2S2O8.

В качестве полифосфата натрия он содержит натрий триполифосфат Na5Р3О10 и/или натрий гексаметафосфат (NaPO3)6.

При создании изобретения - способа кислотной обработки скважины, преимущественно водозаборной, ставилась задача повышения эффективности обработки за счет увеличения проницаемости закольматированной прифильтровой зоны пласта, повышения интенсификации процесса растворения кольматирующих образований, предотвращения вторичного выпадения растворенных кольматирующих образований в прифильтровой зоне при одновременном обеспечении оптимально достаточного времени обработки скважины.

Дополнительным результатом, обеспечиваемым заявляемым способом, является снижение трудоемкости, стоимости работ и улучшение условий производственной санитарии.

Поставленная задача решается предлагаемым способом кислотной обработки скважины, преимущественно водозаборной, предусматривающим подачу технологического раствора в скважину, оборудованную спущенным на насосно-компрессорных трубах фильтром, закачку его в пласт, выдержку в пласте и последующую прокачку скважины, при этом новым является то, что в качестве технологического раствора используют 10-30%-ный водный раствор твердого реагента, содержащего в мас.%:

| продукт взаимодействия азотной кислоты с карбамидом | 37,5-73,2 |

| кислородсодержащее соединение серы | 24,4-61,5 |

| полифосфат натрия | до 100 |

а закачку в пласт технологического раствора производят по реагентопроводу, после чего при выдержке в пласте создают возвратно-поступательное движение технологического раствора путем периодической подачи сжатого воздуха в герметизированный ствол скважины с последующей его разгерметизацией, причем при указанной подаче сжатого воздуха уровень жидкости в стволе скважины снижают ниже статического уровня на расстояние, не превышающее длину фильтра, фиксируя при этом показатель времени продвижения жидкости до нижнего конца фильтра, и при стабилизации упомянутого показателя возвратно-поступательное движение технологического раствора прекращают, а при последующей прокачке скважины дополнительно измеряют величину удельного электрического сопротивления откачиваемой из скважины жидкости, и при достижении этой величиной значения, близкого или равного величине удельного электрического сопротивления пластового флюида, прокачку прекращают.

Перед подачей технологического раствора в скважину последнюю снабжают датчиками уровня, которые размещают на глубине статического уровня жидкости в скважине и на уровне нижнего конца фильтра.

Предлагаемые технические решения основаны на выявленных закономерностях формирования кольматирующих образований в скважинах при их бурении и эксплуатации, установленном факте влияния на интенсивность разрушения и растворения кольматирующих образований, термодинамических, окислительно-восстановительных условий и рН среды в прифильтровой зоне скважины.

Для понимания существа вопроса следует пояснить, что при сооружении скважин в осадочных породах вращательным способом происходит кольматация порового пространства прифильтровой зоны глинистыми коллоидно-дисперсными частицами, приводящая к снижению производительности скважин. Состав глинистых кольматирующих образований определяется как составом собственно промывочной жидкости, так и составом образующегося при бурении естественного глинистого раствора. Обогащение промывочной жидкости кольматирующими частицами происходит не только при наличии в кровле продуктивного пласта толщи глин, но также и при наличии в продуктивном пласте пропластков глин (мощностью от 0,5 до 3 м).

При изучении кольматационных процессов установлено, что при бурении скважин с использованием в качестве промывочной жидкости естественных и глинистых растворов плотностью более 1050 кг/м3 размеры зон интенсивной кольматации в общем случае не превышают 150 мм. При использовании в качестве промывочной жидкости малоконцентрированной суспензии (менее 1050 кг/м3), что характерно для вскрытия водоносного горизонта с заменой промывочной жидкости на чистую воду, размеры зоны кольматации не превышают 1 метра. Последующая строительная прокачка скважины, при которой производят откачку жидкости, способствует существенному удалению глинистых кольматирующих образований (не менее 30-40% по массе), и в практических расчетах для этих условий в расчет может быть принят размер зоны кольматации не более 0,5 м. Но при этом указанная строительная прокачка скважины не обеспечивает полный вынос глинистых образований из прифильтровой зоны, что существенным образом снижает потенциальные возможности скважины.

При эксплуатации скважины процесс отбора пластового флюида сопровождается гидродинамическим возмущением в прифильтровой зоне, что приводит к нарушению химического равновесного состояния основных компонентов флюида и к выпадению неорганических соединений, кольматирующих поровое пространство. Полиминеральный состав этих образований представлен лимонитом FeOOH, гидрогетитом FeOOH·ag, гидрогематитом Fe2O3·ag, сидеритом FeCO3, пирротином FeS, кальцитом СаСО3 и др. Практикой установлено, что при отборе подземных вод в составе кольматирующих образований преобладает железистая составляющая (до 70% по массе).

Образующиеся полиминеральные соединения заполняют поровое пространство, адсорбируясь на отложенных при бурении глинистых образованиях, что приводит к уменьшению перового пространства:

n=n0-b,

где n - текущая пористость, n0 - первоначальная пористость, b - удельный объем кольматирующих образований, формирующий насыщенность порового пространства кольматирующими образованиями и уменьшение первоначального коэффициента фильтрации прифильтровой зоны:

,

где k - текущий коэффициент фильтрации, k0 - первоначальный коэффициент фильтрации, α - насыщенность порового пространства кольматирующими образованиями, m - показатель степени (m=2,8-3,3).

Исследованиями установлено, что размеры интенсивной зоны кольматации для этих условий для гравийно-проволочных фильтров ограничиваются размерами гравийной обсыпки, для фильтров блочной конструкции и гравийно-клеевых фильтров - толщиной фильтрующего блока, а для сетчатых фильтров, в общем, не превышают 20 мм.

В период начала действия кольматационных процессов образуются рыхлые отложения вязко-пластичной консистенции с водно-коллоидными связями. Эти осадки легко растворяются при контакте с растворителями. В процессе диагенеза кольматирующих соединений водно-коллоидные связи рыхло-пластичных образований замещаются на кристаллизационные, в результате чего на фильтре и в прифильтровой зоне образуется плотный железистый дегидратированный цемент обрастания, заполняющий поровое пространство.

Кислородсодержащие соединения серы, входящие в рецептуру заявляемого твердого реагента, взаимодействуют с железистыми дегидратированными кольматирующими образованиями следующим образом.

Для бисульфата натрия водного NaHSO4×Н2О. При его растворении в воде происходит гидролиз соли и воды следующим образом:

NaHSO4×Н2О→NaHSO4+Н2О;

NaHSO4↔Na++HSO4 -;

HSO4 -↔Н++SO4 2-;

Н2O↔2H++ОН-;

SO4 2-+2Н+↔H2SO4 (кислая среда).

В образовавшемся растворе кислотного действия происходит растворение железистых кольматирующих образований по следующим уравнениям:

Fe2О3·ag+6H+→2Fe3++3Н2О;

FeO·ag+6H+→2Fe2++H2O;

FeS+2H+→Fe2++H2S↑.

Для натрий пиросульфата Na2S2O7. При его растворении в воде происходит гидролиз соли и воды следующим образом:

Na2S2O7+H2O→2NaHSO4.

Для калий пиросульфата K2S2O7. При его растворении в воде происходит гидролиз соли аналогично гидролизу натриевой соли.

Для персульфата аммония (NH4)2S2O8. При растворении персульфата аммония в воде происходит гидролиз соли и выделяется перекись водорода по следующей схеме реакции:

(NH4)2S2O8↔(NH4)2SO4+Н2O2.

Выделяющаяся в ходе реакции перекись водорода разрушает глинистые кольматирующие образования, эффективно диспергируя их.

Далее происходит растворение железистых соединений по вышеприведенным реакциям.

Одновременно происходит растворение железистых соединений за счет окислительно-восстановительного процесса:

FeO·ag+S2O8 -+e→Fe3++2SO4 2-;

FeS+S2O8 -+e→Fe3++2SO4 2-+S2-.

Здесь в кислой среде трехвалентное железо находится в виде ионов. При наличии выделяющегося сероводорода происходит взаимодействие гидроксида аммония с сероводородом по следующему уравнению, а также окисление сероводорода перекисью:

NH4OH+H2S→(NH4)2S+2Н2O;

H2S+Н2O2→SO2+Н2O.

Тем самым предотвращается выделение сероводорода при обработке скважины.

Одновременно при растворении в воде продукта взаимодействия азотной кислоты с карбамидом происходит освобождение свободной азотной кислоты и мочевины:

CO(NH2)2HNO3=CO(NH2)2+HNO3.

В водном растворе диссоциация азотной кислоты сопровождается освобождением протона, и упрощенно можно записать:

HNO3↔Н++NO3 -.

Далее происходит растворение железистых и карбонатных кольматирующих соединений по следующим уравнениям:

Fe2О3·ag+6H+→Fe3++3H2O;

FeO·ag+6H+→Fe2++H2O;

FeS+2H+→Fe2++H2S↑;

FeCO3+2H+→Fe2++H2O+CO2↑;

CaCO3+2H+→Ca2++H2O+CO2↑;

MgCO3+2H+→Ca2++H2O+CO2↑.

Введение в раствор в пределах заявленных соотношений полифосфата натрия (натрий триполифосфат и/или натрий гексаметафосфат) стабилизирует водный раствор путем предотвращения вторичного осаждения солей при низких концентрациях. Стабилизирующий эффект такого рода предлагаемых добавок связан с процессами адсорбции: фосфатные анионы адсорбируются на зародышах или растущих кристаллах, блокируют активные центры и тем самым предотвращают выпадение солей в осадок. Это свойство использовано для предотвращения коагуляции уже растворенных кольматирующих образований в растворе. Благодаря вышеуказанным химическим и физико-химическим процессам и обеспечивается достижение поставленного технического результата.

Предлагаемые изобретения также могут использоваться и на нагнетательных скважинах (в области нефтегазодобычи), так как по сложившейся промысловой практике для заводнения продуктивных пластов с целью поддержания пластового давления используют поверхностные, подземные воды, попутные сточные воды или их различные смеси. Как правило, на промыслах отсутствует высокопроизводительное фильтровальное оборудование для очистки закачиваемых вод от взвеси, что предопределяет кольматацию перфорированной прискважинной зоны и снижение приемистости нагнетательной скважины. При закачке в продуктивные пласты речных вод основными компонентами кольматирующих образований являются оксиды и гидроксиды поливалентных металов, глинистые минералы (до 78%) и частично органические вещества. Наличие железа, нитробактерий и сульфатвосстанавливающих бактерий в речных водах приводит дополнительно к образованию слизистых железистых биообрастаний и язвеннных коррозий металла в нагнетательном водоводе. При закачке в нагнетательные скважины подтоварных вод в составе закачиваемых вод содержание механических примесей изменяется в широких пределах (от 3,5 до 10,0 мг/л), причем до 90% механических примесей имеет размер в пределах 1-4 микрон. Как правило, в минеральном составе механических примесей преобладают гидроксиды железа (продукты коррозии оборудования). При закачке в нагнетательные скважины подземных вод основным кольматирующим веществом являются железистые соединения, образующиеся в составе закачиваемых вод в результате смещения равновесного состояния Fe2+ из-за изменения температуры, давления и гидродинамического возмущения. Дополнительно коррозионные процессы в оборудовании формируют механические примеси, всецело представленные оксидами железа в самой разнообразной форме.

Предлагаемый твердый реагент для кислотной обработки скважин был приготовлен и испытан в лабораторных условиях. Для его приготовления были использованы следующие вещества:

- продукт взаимодействия азотной кислоты с карбамидом - кристаллический порошок от белого до серого цвета, выпускается по ТУ 27081564.042-98 под торговой маркой «Нитрол», характеризуется массовой долей кислот в пересчете на азотную кислоту не менее 46%, массовой долей влаги 5-8%;

- кислородсодержащие соединения серы:

-- натрий бисульфат водный NaHSO4×Н2О по ГОСТ 6053-77;

-- натрий пиросульфат Na2S2O7 по 18344-78;

-- калий пиросульфат K2S2O7 по ГОСТ 7172-76;

-- аммоний пероксодисульфат (NH4)2S7O8 по ГОСТ 20478-75;

- полифосфаты натрия:

-- натрий триполифосфат Na5P3O10 по ТУ 2148-037-00194441-02, ГОСТ 13493-86;

-- натрий гексаметафосфат (натрия полифосфат технический NaPO3)6 по ГОСТ 20291-80.

Для его использования в виде технологического водного раствора при реализации предлагаемого способа использовали:

- воду техническую.

Заявляемый твердый реагент готовили следующим образом.

Пример. Для получения заявляемого твердого реагента в лабораторных условиях брали 56 г Нитрола и добавляли к нему 40 г натрия бисульфата водного и 4 г натрия триполифосфата, сухую смесь перемешивали и получали твердый реагент следующего компонентного состава, мас.%: Нитрол - 56; натрий бисульфат водный - 40; натрий триполифосфат - 4. Для приготовления из полученного твердого реагента технологического раствора брали 12,5 г указанного твердого реагента и растворяли его в 87,5 г воды, получая раствор 12,5%-ной концентрации.

Твердые реагенты и технологические растворы на их основе с другим содержанием компонентов готовили аналогичным образом.

В ходе лабораторных испытаний определяли растворяющую способность технологического раствора, приготовленного путем растворения твердого реагента в воде, в отношении сцементированных дегидратированных железистых образований, отобранных из прифильтровой зоны скважины №34 Замоскворецкого дренажа. По данным анализов химический состав осадков - образований, отобранных из прифильтровой зоны указанной скважины, представлен следующими составляющими (мас.%): Fe2О3 - 73,02; FeO - 3,66; Al2О3 - 0,18; MgO - 0,14; CaO - 3,15; SiO2 - 0,12; MnO - 0,15. Потери при прокаливании составляют 19,58%. Минеральный состав этих образований представлен лимонитом FeOOH, гетитом α-FeO(OH), кальцитом СаСО3, полиморфным кварцем и иллитом.

В ходе опытов образцы кольматирующих образований помещали в исследуемый технологический раствор, подвергали встряхиванию на шуттель-аппарате в течение 30 минут при температуре 20°С и определяли в фильтрате содержание растворенного железа колориметрическим способом (ΔFe1). Остаточное содержание железа в образце определяли путем вторичной обработки образца нагретой концентрированной соляной кислотой (37%-ной) в течение 30 минут. Во вторичном фильтрате также определяли содержание растворенного железа (ΔFe2) и растворяющую способность оценивали как отношение концентраций растворенного железа после обработки технологическим раствором к общей концентрации растворенного железа после двух обработок .

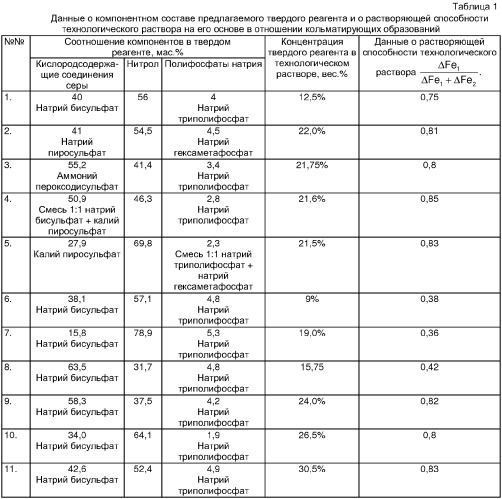

Определение оптимальных соотношений между компонентами предлагаемого твердого реагента, а также оптимальной концентрации твердого реагента в технологическом растворе производилось в соответствии с известной методикой (см. кн. Рузинов Л.П., Слободчикова Р.И. Планирование эксперимента в химии и химической технологии. - М., Химия, 1980. - Серия «Химическая кибернетика». - 280 с.). Результаты опытов представлены в таблице 1.

Как видно из представленных данных, растворяющая способность железистых кольматирующих образований выходит на плато при заявляемых пределах компонентов твердого реагента.

Уменьшение же концентраций компонентов по сравнению с заявляемыми концентрациями не обеспечивает максимально возможное растворение кольматирующих соединений (опыты №7 и 8), а их увеличение не улучшает эффективность процесса растворения.

Наличие в технологическом растворе, полученном из предлагаемого твердого реагента, нитрола - продукта взаимодействия азотной кислоты с карбамидом, обеспечивает растворение карбонатных соединений, исключая их декарбонизацию кислородсодержащими соединениями серы.

Важным свойством технологического раствора, полученного из разработанного твердого реагента, является его высокая разрушающая способность коагуляционных контактов между глинистыми агрегатами, заполняющих поровое пространство продуктивного пласта, и выщелачивание алюмосиликатов, слагающих каркас глинистых минералов. В результате этого глинистые кольматирующие образования переходят в пелитовую фазу и легко удаляются при прокачке скважины.

Решение вышеуказанной технической задачи, обеспечиваемой предлагаемым способом, достигается за счет следующего.

Исходя из основных теоретических положений кинетики растворения солей в пористых средах, создание в заявляемом способе возвратно-поступательного движения технологических растворов в закольматированной зоне существенным образом интенсифицирует процесс растворения кольматирующих образований. В предлагаемом способе это движение создают путем периодической подачи сжатого воздуха в герметизированный ствол скважины с последующей его разгерметизацией, причем уровень жидкости в стволе скважины снижают от статического уровня на расстояние, не превышающее длину фильтра, что контролируют, например, при помощи датчиков уровня, установленных на глубине статического уровня и на глубине размещения нижнего конца фильтра.

Общая продолжительность обработки скважины определяется кинетикой растворения кольматирующих образований, гидродинамическими, температурными условиями процесса растворения и начальной водопроницаемостью закольматированной зоны. Поэтому в качестве контрольного показателя при обработке скважины принят коэффициент проницаемости прифильтровой зоны, зависящий, в свою очередь, от насыщенности порового пространства кольматирующими образованиями. На этом и основана технологическая операция, позволяющая достоверно и точно определять достаточное время создания возвратно-поступательного движения раствора в закольматированной зоне каждой конкретной скважины.

Эта операция в предлагаемом способе реализуется следующим образом. При подаче сжатого воздуха в затрубное пространство герметизированного ствола скважины фиксируют показатель времени движения уровня жидкости от статического уровня на расстояние, не превышающее длину фильтра (т.е. не ниже нижнего конца фильтра), что контролируют при помощи датчиков уровня. После этого скважину разгерметизируют, уровень жидкости в стволе скважины поднимается до статического (или может чуть не доходить до статического, но лишь бы к этому времени кривая восстановления уровня на этой глубине выходила на плато), скважину вновь герметизируют и цикл повторяют. При стабилизации указанного показателя времени задавливания (времени движения от статического уровня до нижнего конца фильтра), фиксируемого в каждом цикле, возвратно-поступательное движение раствора прекращают. Стабилизация измеренных значений времени свидетельствует о предельно возможном уменьшении насыщенности порового пространства кольматирующими образованиями в конкретных условиях и целесообразности прекращения такого рода обработки.

Правомерность применения такого рода технологической операции и ее осуществимость в ходе обработки скважины предлагаемым способом подтверждают результаты промысловых экспериментов.

Предлагаемый способ был опробован на трех скважинах. При этом специальным минибарометром из фильтра скважины отбирали пробу жидкости и определяли в ней содержание растворенных железистых кольматирующих образований (концентрацию растворенного железа). Результаты опытов представлены в таблице 2.

| Таблица 2 | ||||||

| Данные о промысловых испытаниях предлагаемого способа | ||||||

| Время обработки, мин | Скважина №1 | Скважина №2 | Скважина №3 | |||

| Время движения жидкости от статического уровня до нижнего конца фильтра, с | Концентрация растворенного железа, мг/л | Время движения жидкости от статического уровня до нижнего конца фильтра, с | Концентрация растворенного железа, мг/л | Время движения жидкости от статического уровня до нижнего конца фильтра, с | Концентрация растворенного железа, мг/л | |

| 0 | 330 | 0,61 | 492 | 0,15 | 558 | 1,05 |

| 30 | 276 | 3,28 | 480 | 1,52 | 414 | 3,09 |

| 60 | 234 | 5,13 | 450 | 2,48 | 243 | 4,64 |

| 90 | 204 | 6,18 | 305 | 3,08 | 186 | 5,42 |

| 120 | 168 | 6,70 | 336 | 3,52 | 150 | 5,81 |

| 150 | 150 | 7,05 | 294 | 3,68 | 96 | 6,10 |

| 180 | 132 | 7,28 | 312 | 3,95 | 98 | 6,10 |

| 210 | 120 | 7,39 | 352 | 3,85 | 96 | 6,15 |

| 240 | 125 | 7,45 | 234 | 3,97 | 97 | 6,17 |

| 270 | 120 | 7,32 | 222 | 4,05 | ||

| 300 | 123 | 7,38 | 204 | 4,12 | ||

| 330 | 200 | 4,08 | ||||

| 360 | 202 | 4,11 |

Как видно из представленных данных, стабилизация времени движения уровня жидкости в стволе скважины при подаче сжатого воздуха в рассматриваемых условиях соответствует стабилизации концентрации растворенных кольматирующих образований в этой жидкости, что доказывает факт практически полного растворения технологическим раствором указанных кольматирующих образований в продуктивном пласте и отсутствие необходимости в дальнейшем создании возвратно-поступательного движения раствора в скважине.

Для определения продолжительности прокачки скважины после обработки по величине удельного электрического сопротивления откачиваемой из скважины жидкости были проведены три промысловых эксперимента, в ходе которых при прокачке скважины производили измерения удельного электрического сопротивления откачиваемой жидкости. Величина электрического сопротивления чистой пластовой воды (является полезным пластовым флюидом водозаборной скважины) составляла 2000 Ом. Результаты экспериментов представлены в таблице 3.

| Таблица 3 | ||||

| № | Показатели | Скважина №1 | Скважина №2 | Скважина №3 |

| 1 | Расход откачки жидкости из скважины, м3/час | 10,9 | 8,9 | 13,0 |

| 2 | Удельное электрическое сопротивление в первых пробах жидкости при откачке, Ом | 64 | 32 | 130 |

| 3 | Время фиксации удельного электрического сопротивления 2000 Ом у откачиваемой жидкости через ..., час | 13 | 10,5 | 6,5 |

После фиксации в пробах откачиваемой жидкости величины удельного электрического сопротивления 2000 Ом (или величины, близкой к этой), что соответствует чистым пластовым водам, были отобраны пробы воды для анализов. Анализами установлено полное соответствие показателей отобранных проб показателям чистой пластовой воды. Таким образом, измерение вышеуказанной величины удельного электрического сопротивления у откачиваемой жидкости при осуществлении заявляемого способа позволяет точно и достоверно определить время окончания работ.

Примеры конкретного выполнения способа.

Предлагаемый способ был испытан на одиннадцати водозаборных скважинах водозабора Зареченский. Скважины каптируют водоносный горизонт, приуроченный к палеогеновым среднезернистым пескам. Толщина водоносного горизонта составляет 13-18 м. Скважины пробурены на глубину 45-80 м вращательным способом и оборудованы гравийно-проволочными фильтрами диаметром 245 мм. Толщина гравийной обсыпки составляет 100-150 мм. Подземные воды по составу гидрокарбонатно-натриевые с минерализацией 0,5 г/л и содержанием железа от 0,5 до 1,5 мг/л. Статический уровень подземных вод находится на глубине 8 м.

За период эксплуатации в пределах 5-7 лет удельные дебиты скважин снизились до 19,4-43,1% относительно первоначальных значений за счет кольматации различными образованиями. В составе кольматирующих образований в продуктивном пласте преобладают железистые соединения (в среднем 72%), соединения кальция и магния представлены в незначительном количестве. Полиминеральный состав кольматирующих образований представлен, в основном, лимонитом, гидрогематитом, монтмориллонитом, иллитом.

Размер обрабатываемой зоны принимался равным 0