Способ гальваномеханического восстановления токопроводящих деталей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для восстановления крупногабаритных валов. Способ включает осаждение покрытия из электролита на поверхность вала-катода при его вращении и пластическое деформирование покрытия инструментом с обеспечением требуемого усилия давления, при этом осаждение покрытия и его пластическое деформирование проводят при использовании анода в виде упругой металлической ленты и инструмента для пластического деформирования из нетокопроводящего пористого материала, эквидистантных детали-катоду и образующих единый пустотелый пакет, при этом подачу электролита в пакет чередуют с подачей мелкодисперсного порошка из сплава на основе никеля или кобальта, или металлокарбидного сплава. Устройство содержит узел подвода электролита (1), узел подачи мелкодисперсного порошка (10) в зону обработки, анод (2), выполненный в виде упругой металлической ленты, и инструмент (3) для пластического деформирования поверхности вала-катода, при этом анод (2) и инструмент (3) с заслонкой (7) образуют единый, пустотелый по всей длине пакет, эквидистантный форме поверхности вала-катода, внешняя сторона пакета является анодом (2), а внутренняя - инструментом (3) с армированными прорезями (4) и заслонкой (7), имеющей возможность перемещения, с армированными прорезями (8), соответствующими прорезям (4), при этом пакет закреплен на основании (5) одним концом жестко, а другим - через регулируемую по жесткости пружину (6). 2 н. и 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машиностроения, а конкретно к нанесению гальванических покрытий, в частности железных, и может быть использовано преимущественно для восстановления крупногабаритных валов.

Процесс гальваномеханического восстановления заключается в нанесении покрытия при одновременном механическом воздействии инструмента на покрытие в процессе его осаждения. Механическое воздействие осуществляют инструментом, в качестве которого могут использоваться абразивные бруски, твердосплавные пластины, соответствующим образом закрепленные. Давление на инструмент устанавливают из условия не менее прочности сцепления окислов и солей с обрабатываемой поверхностью.

Восстановление валов детонационным напылением вызывает его деформацию из-за тепловых воздействий и появление остаточных напряжений растяжения, обуславливает низкую прочность сцепления покрытия с поверхностью вала, что снижает износостойкость и усталостную прочность вала. При электрогальваническом восстановлении асимметричным током удается избежать тепловых воздействий и достичь большой толщины восстановленного слоя до 1-1,2 мм. Однако в этом случае в поверхностном слое возникают растягивающие остаточные напряжения, которые можно частично устранить за счет поверхностно-пластического упрочнения, например обкатыванием шариком. Большие проблемы возникают при восстановлении крупногабаритных коленчатых валов мощных судовых и тепловозных дизелей, валов бумагоделательных машин и роторов электрогенератором, размером до 4-5 метров и более, при массе 3-4 тонн в связи с необходимостью полной разборки агрегатов.

Известен способ проточного гальваномеханического восстановления токопроводящих деталей (описание к SU № 834266 кл C25D 5/08), который заключается в пропускании электролита через межэлектродное пространство с двумя потоками за счет разделения его проницаемой диафрагмой при скорости потока электролита относительно анода 0,3-0,5 м/сек. Способ осуществляется в незамкнутом объеме, что сопровождается образованием окисных и солевых пленок на поверхности детали и как следствие снижением качества покрытия.

Известен так же способ электрогальванического железнения, приведенного в SU № 1640213 кл C25D 5/06, который включает осаждение на поверхности изделия материала покрытия путем подачи электролита под давлением в зону обрабатываемой поверхности и пластического деформирования поверхности с помощью тампона из адсорбирующего материала.

Наиболее близким аналогом предложенного способа является способ гальваномеханического восстановления токопроводящих деталей - тел вращения, раскрытый в описании к SU 960319, C25D 15/00, опубл. 23.09.1982. Способ включает попеременную обработку - осаждение на поверхности детали - катода при его вращении покрытия из электролита и его пластическое деформирование инструментом с подачей мелкодисперсного порошка в зону обработки при обеспечении и регулировании требуемого усилия давления.

Известно устройство, в котором реализуется способ "Ячейка для электролитического покрытия металлами шеек коленчатых валов", приведенное в описании к SU №1479556 кл C25D5/06. Устройство содержит узел подачи электролита, анод, на котором установлен дендритосниматель, играющий роль инструмента для пластического деформирования поверхности, и тампон, который играет ту же роль при снятых дендритоснимателях. Рабочая поверхность анода совместно с тампоном образуют пакет, который имеет форму дуги, эквидистантной поверхности обрабатываемого вала. Один конец пакета жестко закреплен на корпусе, второй конец находится в свободном состоянии.

Наиболее близким аналогом предложенного устройства является устройство, приведенное в описании к SU 1479556 A1, C25D5/06, опубл. 15.05.1989. При разработке предлагаемого решения была поставлена задача - повышение износостойкости покрытия поверхности детали в сравнении с прототипом и возможность проводить покрытие лишь при частичном демонтаже восстанавливаемого вала.

Задача решена за счет того, что в отличие от известного способа гальваномеханического восстановления токопроводящих крупногабаритных валов, включающего осаждение покрытия из электролита на поверхность вала-катода при его вращении и пластическое деформирование инструментом с обеспечением требуемого усилия давления, отличающегося тем, что осаждение покрытия и его пластическое деформирование проводят при использовании анода в виде упругой металлической ленты и инструмента для пластического деформирования из нетокопроводящего пористого материала, эквидистантных детали-катоду и образующих единый пустотелый пакет, при этом подачу электролита в пакет чередуют с подачей мелкодисперсного металлокарбидного порошка в зону восстановления, например нитрида кремния или нитрида бора.

Чередование в процессе восстановления подачи электролита и мелкодисперсного порошка обеспечивает послойное внедрение частиц порошка между центрами кристаллизации, снятие окисной пленки с поверхности, способствующей росту кристаллов и последующему диффундированию частиц порошка. Частицы порошка совместно с покрытием металла из электролита создают монолитное послойное покрытие, что способствует повышению износостойкости. Изменение давления на инструмент при смене вида обработки обусловлен различным требуемым усилием при нанесении покрытия либо порошка.

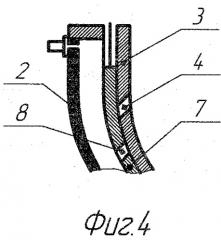

Реализация способа осуществлена за счет того, что в отличие от известного устройства, содержащего узел подвода электролита, узел подачи мелкодисперсного порошка в зону обработки, анод, выполненный в виде упругой металлической ленты, и инструмент для пластического деформирования поверхности вала-катода, отличающегося тем, что анод и инструмент с заслонкой образуют единый, пустотелый по всей длине пакет, эквидистантный форме поверхности вала-катода, внешняя сторона пакета является анодом, а внутренняя - инструментом с армированными прорезями и заслонкой, имеющей возможность перемещений, с армированными прорезями, соответствующими прорезям на инструменте, при этом пакет закреплен на основании одним концом жестко, а другим - через регулируемую по жесткости пружину.

Выполнение пакета пустотелым по всей его длине позволяет выполнять ему функции емкости для электролита и за счет его гибкости осуществлять восстановление вала в проточном режиме без полной разборки узла.

Выполнение пакета, где внешняя сторона его является анодом, а внутренняя - пористым нетокопроводящим материалом с прорезями, позволяет подавать электролит в зону восстановления вала и интенсифицировать процесс ввиду близкого расположения анода к обрабатываемой поверхности, наклонные прорези убирают окислы и соли, которые ввиду пустотелости пакета уносятся проточным электролитом.

Перемещение заслонки до закрытия прорезей на инструменте при подаче мелкодисперсного порошка в зону восстановления вала предотвращает его вымывание из зоны восстановления в проточный электролит.

Закрепление второго конца пакета через регулируемую по жесткости пружину обеспечивает требуемое в зависимости от вида обработки усилие воздействия инструмента на подлежащую восстановлению поверхность вала.

Сопоставительный анализ предлагаемого решения и прототипа показывает, что предлагаемое решение отличается от прототипа как характером взаимодействия электролита с обрабатываемой поверхностью, так и расположением анода относительно ее. При анализе средств того же назначения были обнаружены решения, имеющие отношение к заявляемому.

Широко известные процессы газопламенного, газодинамического, плазменного напыления, которые заключаются в распылении материала на поверхность, температура которого порядка 3000°С со скоростью 20-30 м/сек. Однако после этих процессов возникает коробление деталей, необходима последующая механическая обработка, что вызывает повышение трудоемкости.

Известна также технология нанесения композиционных многослойных покрытий для повышения износостойкости восстановленных шеек коленчатого вала методом финишной антифрикционной без абразивной обработки. Многослойные покрытия достигаются методом трения с помощью трех натирающих инструментов, расположенных через 120°. Состав для этих покрытий выбран из условия пластичности металлов: меди, цинка, олова, хрома. Для реализации технологии требуется токарный станок и устройство для натирания.

Совмещение гальваномеханического восстановления поверхности с внедрением в поверхность сплавов на основе никеля, кобальта, а также металлокарбидных сплавов, нитридов кремния, бора и др. при комнатной температуре без демонтажа крупногабаритных валов нами при анализе патентных и других материалов не обнаружено. Это позволяет сделать вывод о том, что предлагаемое решение отвечает критериям изобретения «новизна» и «изобретательский уровень».

Техническим результатом является повышение износостойкости и усталостной прочности покрытия и снижение трудоемкости обработки.

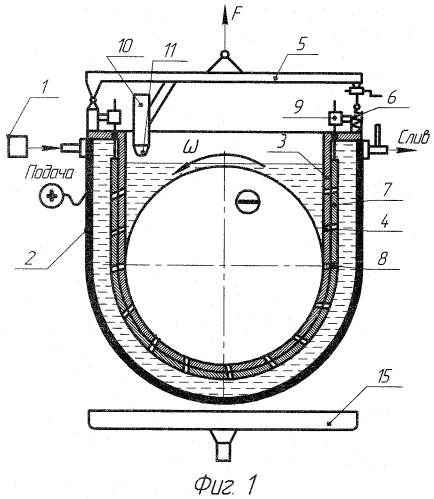

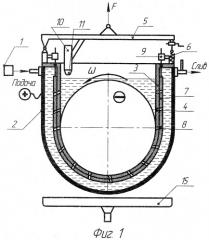

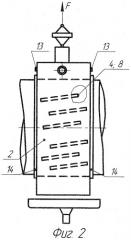

На чертеже представлено предлагаемое решение, где

на фиг.1 - схемное решение предлагаемого устройства;

на фиг.2 - вид сбоку фиг.1;

на фиг.3 - вид с торца на устройство;

на фиг.4 - сечение с закрытыми прорезями на инструменте и заслонке;

на фиг.5 - сечение с открытыми прорезями на инструменте и заслонке.

Устройство для гальваномеханического восстановления содержит узел подвода электролита 1, анод 2, выполненный в виде упругой металлической ленты, нетокопроводящий инструмент 3 для пластического деформирования поверхности из пористого материала с предусмотренными в нем наклонными армированными прорезями 4. Совместно с анодом 2 инструмент 3 образуют единый пакет, эквидистантный форме обрабатываемой поверхности. В пакете внешняя его сторона является анодом, а внутренняя - инструментом для пластического деформирования. Пакет по всей длине выполнен пустотелым, через него прокачивается электролит. Одним концом пакет жестко соединен с балкой 5 и подсоединен к узлу подвода электролита 1, а другим соединен с ним через регулируемую по жесткости пружину 6, подсоединен к патрубку сливу. Для перекрытия прорезей 4 при подаче в зону обработки порошка предусмотрена заслонка 7 с соответствующими прорезями в ней 8. Перемещение заслонки 7 осуществляется механизмом 9, в качестве которого использованы электромагниты. Подача мелкодисперсного порошка осуществляется из емкости 10, закрепленной на балке 5, посредством клапана 11. Балка 5 с пакетом частично уравновешивается силой F посредством манипулятора или другого устройства. Открытие емкости 10 осуществляется электроклапаном 11 синхронно с перекрытием заслонкиой 7 прорезей 4 посредством механизма 9. Устройство снабжено эластичными торцевыми стенками 12, которые упруго стягиваются зажимами 13. Для уплотнения сопряжения пакета с валом предусмотрены манжеты 14. Для сбора и слива просочившегося электролита применяется поддон 15.

Процесс нанесения покрытия осуществляют следующим образом. Под частично демонтированную опору вала подводится пустотелый пакет и закрепляется на манипуляторе с уравновешиванием его массы. Один конец пакета жестко закрепляется на балке 5, второй - через регулируемую по жесткости пружину 6. Подключаются гибкие шланги подачи и слива электролита, устройство подачи порошка и систем управления. Ширина пакета зависит от длины поверхности обрабатываемой детали. В пакет подают электролит, на катод и анод - напряжение. После зачистки поверхности, создания оптимальных условий для зарождения центров кристаллизации и достаточного их роста подачу электролита прекращают, механизмом 9 перемещают заслонку 7 и закрывают прорези 4, открывают электроклапан 11 и вводят в зону обработки мелкодисперсный порошок. Давление на инструмент 3 изменяют путем регулирования жесткости пружины 6 в течение требуемого времени. Затем подача порошка прекращается, прорези 4 открываются, осуществляется подача в пакет электролита и при требуемом давлении выполняется восстановление поверхности вала. Интервал чередования электрогальванического осаждения с внедрением порошковых и других компонентов зависит от скорости осаждения и толщины восстанавливаемого слоя поверхности детали. Частицы окислов, солей удаляются за счет наклонных армированных прорезей проточным электролитом.

Пример конкретного осуществления изобретения

Рассмотрим пример восстановления коренных шеек коленчатого вала из стали 38ХНЗМА. Длина шейки вала 96 мм, диаметр шейки 210 мм. Твердость материала вала HV 230±20, требуемая твердость поверхности шейки нового вала по чертежу после азотирования HV>440. Износ вала на сторону составил 0,8 мм. Необходимо восстановить вал 0,9-1,0 мм на сторону и обеспечить твердость HV>480±20.

Время восстановления определяется расчетным путем и составляет около 3,5 часов. Температура электролита 35-37°С. Электролит на основе хлористого двухвалентного железа. В качестве порошка используется нитрид бора дисперсностью 5-8 мкм. Окружная скорость вращения вала 30 об/мин.

Усилие давления инструмента для пластического деформирования составляло 0,21 кг/мм2. В среднем давления превышало прочность сцепления окислов и солей. Давление при подаче в зону обработки порошка - 0,28 кг/мм2. Чередование восстановления и внедрения порошка составило: 30 минут гальваномеханическое осаждение, 10 минут - подача порошка. Промер твердости после обработки показал твердость по Виккерсу HV 670-720.

Испытания на износостойкость не проводились, но судя по увеличению твердости и упрочнения за счет выглаживания инструментом прогнозируется повышение износостойкости на 20-25%.

1. Способ гальваномеханического восстановления токопроводящих крупногабаритных валов, включающий осаждение покрытия из электролита на поверхность вала-катода при его вращении и пластическое деформирование покрытия инструментом с обеспечением требуемого усилия давления, отличающийся тем, что осаждение покрытия и его пластическое деформирование проводят при использовании анода в виде упругой металлической ленты и инструмента для пластического деформирования из нетокопроводящего пористого материала, эквидистантных детали-катоду и образующих единый пустотелый пакет, при этом подачу электролита в пакет чередуют с подачей мелкодисперсного порошка из сплава на основе никеля или кобальта или металлокарбидного сплава.

2. Способ по п.1, отличающийся тем, что в качестве металлокарбидного сплава выбирают нитрид кремния или нитрид бора.

3. Устройство для гальваномеханического восстановления токопроводящих крупногабаритных валов, содержащее узел подвода электролита (1), узел подачи мелкодисперсного порошка (10) в зону обработки, анод (2), выполненный в виде упругой металлической ленты, и инструмент (3) для пластического деформирования поверхности вала-катода, отличающееся тем, что анод (2) и инструмент (3) с заслонкой (7) образуют единый, пустотелый по всей длине пакет, эквидистантный форме поверхности вала-катода, внешняя сторона пакета является анодом (2), а внутренняя - инструментом (3) с армированными прорезями (4) и заслонкой (7), имеющей возможность перемещения, с армированными прорезями (8), соответствующими прорезям (4), при этом пакет закреплен на основании (5) одним концом жестко, а другим - через регулируемую по жесткости пружину (6).