Способ получения на титане и его сплавах покрытий, содержащих оксид циркония

Иллюстрации

Показать всеИзобретение относится к электрохимическим способам нанесения тонкопленочных покрытий и может найти применение при изготовлении катализаторов, сорбентов, в том числе применяемых в высокотемпературных процессах, полупроводниковых приборов, сенсоров, а также защитных покрытий. Способ включает электрохимическую обработку изделия из титана или его сплава в водном электролите, содержащем 20-50 г/л сульфата циркония Zr(SO4)2·4H20, в гальваностатическом режиме при эффективной плотности тока 5-30 А/дм2 и напряжении формирования 80-180 В в течение 5-30 мин. Технический результат: повышение защитных свойств покрытий за счет повышения их плотности, снижения пористости и уменьшения смачивания водой, а также улучшение безопасности способа с точки зрения экологии и влияния на здоровье человека, снижение энергоемкости способа. 2 ил.

Реферат

Изобретение относится к электрохимическим способам нанесения тонкопленочных покрытий на вентильные металлы и их сплавы, в частности на титан и его сплавы, и может найти применение при изготовлении катализаторов и носителей катализаторов, сорбентов, в том числе применяемых в высокотемпературных процессах, полупроводниковых приборов, сенсоров, а также для получения защитных покрытий.

Известен способ получения защитных покрытий, содержащих оксид циркония ZrO2, на вентильных металлах и их сплавах [пат. РФ №2049162, опубл. 27.11.95], включающий обработку в электролите, содержащем гексафторцирконат калия в концентрации 4-10 г/л, методом микродугового оксидирования в режиме падающей мощности при напряжении 450-550 В в течение 5-10 мин. Недостатком известного способа является сложность работы с используемым для его осуществления электролитом, требующим специального оборудования, устойчивого к воздействию фторидов, а также его опасность с точки зрения экологии и влияния на здоровье человека.

Наиболее близким к заявляемому является способ получения на поверхности титана и его сплавов покрытия из оксида циркония, прочно связанного с подложкой за счет образования промежуточного слоя [пат. CN №1598072, опубл. 23.03.2005], включающий электрохимическую обработку в электролите, содержащем 1-11 мл/л фосфорной кислоты и 5-10 г/л гексафторцирконата калия, переменным током частотой 50-60 Гц при напряжении от -200 до 600 В и средней плотности тока 700-900 А/м2 в течение 10-90 мин.

Недостатком известного способа является то, что получаемые с его помощью покрытия обладают шероховатой поверхностью, являются пористыми и гидрофильными, что обусловливает их низкие защитные свойства, в том числе коррозионную устойчивость. Кроме того, известный способ из-за использования электролита на основе фторсодержащего соединения является опасным с точки зрения экологии и влияния на здоровье человека и требует использования специального оборудования для своего осуществления (электролитической ванны, футерованной устойчивым к воздействию фтора материалом, специальной вентиляционной системы). К недостаткам известного способа следует отнести также его высокую энергоемкость.

Задачей изобретения является создание способа получения на титане и его сплавах покрытий, содержащих оксид циркония, обеспечивающего повышение защитных свойств покрытий за счет увеличения их гладкости и плотности, снижения пористости и уменьшения смачивания водой, а также улучшение безопасности способа с точки зрения экологии и влияния на здоровье человека, снижение его энергоемкости.

Поставленная задача решается способом получения на титане и его сплавах покрытий, содержащих оксид циркония, путем электрохимической обработки изделий из титана или его сплавов в водном электролите, содержащем соединение циркония, в котором, в отличие от известного, обработку проводят в электролите, содержащем 20-50 г/л сульфата циркония Zr(SO4)2·4H2O, в гальваностатическом режиме при эффективной плотности тока 5-30 А/дм2 и напряжении формирования 80-180 В в течение 5-30 мин.

Способ осуществляют следующим образом.

Электролит готовят растворением в дистиллированной воде соответствующего количества сульфата циркония Zr(SO4)2·4H2O при нагревании до 60°С и перемешивании.

Изделие из титана или его сплава, поверхность которого предварительно может быть подготовлена, например, с помощью полировки (химической, электрополировки), промыта и высушена, погружают в электролитическую ванну, содержащую электролит. В качестве электролита используют водный раствор, содержащий 20-50 г/л сульфата циркония. Изделие при этом является анодом, в качестве противоэлектрода служит полый холодильник, выполненный в виде змеевика из нержавеющей стали, по которому пропускают проточную воду. Процесс оксидирования проводят при непрерывном помешивании электролита. Температуру электролита в процессе оксидирования регулируют таким образом, чтобы она не превышала 50°С.

Оксидирование осуществляют в гальваностатическом режиме при значении эффективной плотности тока 5-30 А/дм2 и конечном напряжении формирования 80-180 В в течение 5-30 мин.

Сульфат циркония Zr(SO4)2·4H2O при гидролизе в водном растворе образует ряд комплексных соединений: [ZrO(SO4)2]2-, [ZrO(SO4)4]4-, [ZrO(SO4)3]2-, которые в процессе оксидирования под воздействием сил электрического поля перемещаются к аноду и в условиях электрических (искровых и дуговых) разрядов при высоких локальных температурах в окрестностях разрядов в результате термолиза дают оксид циркония.

Полученные покрытия промывают и сушат.

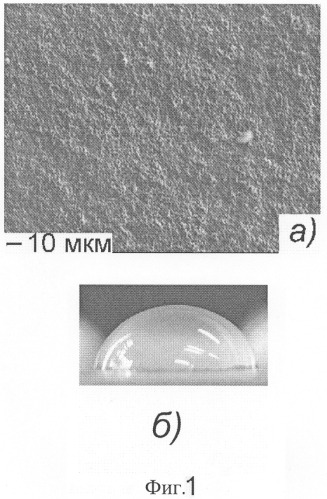

В результате оксидирования на поверхности изделия образуется плотное гладкое покрытие серого цвета толщиной до 30 мкм, обладающее низкой пористостью и слабо смачиваемое водой.

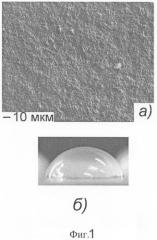

Величина угла смачивания полученного покрытия достигает 90°, в то время как покрытия, полученные известным способом, обнаруживают величину угла смачивания менее 40°.

Электронно-микроскопический снимок поверхности покрытия, полученного заявляемым способом, и профиль «сидящей» капли дистиллированной воды на его поверхности показаны на фиг.1а и фиг.1б соответственно.

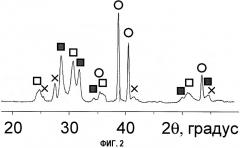

По данным рентгенофазового и рентгеноспектрального микрозондового анализов, полученные покрытия в преобладающем количестве содержат оксид циркония в моноклинной и тетрагональной кристаллических модификациях (около 70%). Кроме того, покрытия включают диоксид титана. Рентгенограмма полученного покрытия приведена на фиг.2 с использованием следующих обозначений: -моноклинная модификация ZrO2, -тетрагональная модификация ZrO2, - Ti, - TiO2.

Слабое смачивание покрытий водой и водными растворами в сочетании с их плотной структурой, гладкостью и низкой пористостью обеспечивает их высокие защитные свойства, в частности высокую устойчивость к атмосферной коррозии.

Таким образом, техническим результатом способа является повышение защитных свойств получаемых с его помощью покрытий за счет увеличения их гладкости и плотности, уменьшения пористости и смачивания водой, а также улучшение его безопасности и экологичности за счет использования нетоксичного электролита и снижение энергоемкости.

Примеры конкретного осуществления способа

В качестве образцов были использованы пластинки размером 23×23×0,5 мм, выполненные из технического титана ВТ1-0 и сплава титана ОТ4.

Образец перед оксидированием подвергали химической полировке в разогретой (до 80°С) смеси кислот HF:HNO3=1:3 в течение 30-40 с. После полировки образцы промывали холодной проточной водой, ополаскивали дистиллированной водой и высушивали на воздухе при комнатной температуре.

Электролит готовили путем растворения в дистиллированной воде соответствующего количества сульфата циркония марки "ч" ТУ 6-09-3986-75 при нагревании до 60° и непрерывном перемешивании с помощью механической мешалки. Охлажденный до комнатной температуры электролит представлял собой суспензию, содержащую мелкодисперсные частицы белого цвета. Значение рН электролита равнялось примерно 2.

Электролит помещали в электролитическую ванну, выполненную из стекла. Температура электролита в процессе оксидирования не превышала 50°С. Охлаждение электролита осуществляли с помощью помещенного непосредственно в электролитическую ванну полого холодильника, выполненного виде змеевика из нержавеющей стали и охлаждаемого проточной водой. Холодильник одновременно служил катодом.

В качестве источника тока был использован компьютеризированный источник питания с регулируемой формой поляризующего сигнала, созданный на базе реверсивного тиристорного преобразователя ТЕР4-100/460Н-2-2УХЛ4.

Полученные покрытия промывали дистиллированной водой и высушивали на воздухе при 60-80°С.

Ренгенограммы покрытий снимали на рентгеновском дифрактометре D8 ADVANCE (Германия) по методу Брег-Брентано с вращением образца в CuKα-излучении (V=35 кВ, I=мА). При выполнении рентгенофазового анализа была использована программа поиска EVA с банком данных порошковых образцов PDF-2.

Данные об элементном составе получали на рентгеноспектральном микроанализаторе GXA 8100 (Япония) с энергодисперсионной приставкой INCA (Англия).

Толщину покрытия определяли с помощью вихретокового толщиномера ВТ-201 (Россия).

Краевой угол смачивания измеряли методом «сидящей» капли. На образец с покрытием наносили каплю дистиллированной воды. «Сидящую каплю» фотографировали с помощью цифрового фотоаппарата и на полученных фотографиях в компьютерной графической программе Photoshop измеряли краевые углы. Для каждого образца делали необходимое количество измерений (4-10) (капли распределяли по всей площади образца, причем использовали капли разного размера). Полученные данные усредняли.

Пример 1

Пластинку из технического титана ВТ1-0 (состав в%: Fe - 0,2; Si - 0,1; остальное Ti) после предварительной обработки оксидировали в электролите, содержащем 35 г/л сульфата циркония. Процесс оксидирования проводили при эффективной плотности тока 8 А/дм2 в течение 10 мин. Конечное напряжение формирования составляло 130 В.

Полученное покрытие толщиной около 6 мкм серого цвета, гладкое, плотное, беспористое, слабо смачивается водой (краевой угол смачивания 77°).

По данным рентгенофазового анализа, полученное покрытие преимущественно (около 70%) содержит диоксид циркония в кристаллической и моноклинной модификациях и диоксид титана. По данным микрозондового рентгеноспектрального анализа, покрытие содержит, в ат.%: Zr - 22,1; Ti - 10,3 и O - 67,3, что соответствует стехиометрии соединений ZrO2 и TiO2.

Пример 2

Пластинку из сплава титана ОТ4 (состав в%: Al - 3,5-5,0; Mn - 0,8-2,0; Ti - остальное) оксидировали в электролите, содержащем 50 г/л сульфата циркония, при эффективной плотности тока I=15 А/дм2 в течение 30 мин. Конечное напряжение формирования 120 В.

Полученное покрытие толщиной около 30 мкм серого цвета, гладкое, плотное, беспористое, слабо смачивается водой (краевой угол смачивания 82°).

Данные рентгенофазового анализа и микрозондового рентгеноспектрального анализа аналогичны примеру 1.

Пример 3

Пластинку из технического оксида титана ВТ1-0 оксидировали в электролите, содержащем 20 г/л сульфата циркония, при эффективной плотности тока 5 А/дм2 в течение 20 мин. Конечное напряжение формирования - 180 В.

Полученное покрытие толщиной около 8 мкм серого цвета, гладкое, плотное, беспористое, слабо смачивается водой (краевой угол смачивания 80°).

Данные рентгенофазового анализа и микрозондового рентгеноспектрального анализа аналогичны примеру 1.

Пример 4

Пластинку из сплава титана ОТ4 оксидировали в электролите, содержащем 45 г/л сульфата циркония, при эффективной плотности тока 30 А/дм2 в течение 5 мин. Конечное напряжение формирования - 80 В.

Полученное покрытие толщиной около 11 мкм серого цвета, гладкое, плотное, беспористое, слабо смачивается водой (краевой угол смачивания 78°).

Данные рентгенофазового анализа и микрозондового рентгеноспектрального анализа аналогичны примеру 1.

Способ получения на титане и его сплавах покрытий, содержащих оксид циркония, путем электрохимической обработки изделий из титана или его сплава в водном электролите, содержащем соединение циркония, отличающийся тем, что обработку проводят в электролите, содержащем 20-50 г/л сульфата циркония Zr(SO4)2·4H2O, в гальваностатическом режиме при эффективной плотности тока 5-30 А/дм2 и напряжении формирования 80-180 В в течение 5-30 мин.