Способ повышения прочности соединения и ограничения неравномерностей тканых двухслойных многоосных материалов до минимального уровня, а также ткань, изготовленная этим способом

Иллюстрации

Показать всеПредлагается ткань для нужд бумажного производства, выделываемая из полосы тканого материала. Получаемая полоса из тканого материала имеет меньшую ширину по сравнению с шириной ткани, требующейся для нужд бумажного производства. Основная часть этой полосы формируется посредством многослойного ткацкого переплетения, а обе ее боковые кромки формируются посредством ткацкого переплетения с меньшим числом слоев, чем в основной части полосы, таким образом, чтобы при наматывании полосы из тканого материала в виде сплошной спирали с получением при этом соответствующей ткани для нужд бумажного производства происходило перекрывание боковыми кромками друг друга с образованием соответствующего спирального шва, в котором общее число слоев равняется числу слоев в основной части полосы. 3 н. и 18 з.п. ф-лы, 5 ил.

Реферат

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к соединению тканей швом с образованием бесконечных лент, предназначенных для применения в качестве матерчатой оснастки бумагоделательных машин, либо в качестве отдельных изделий, входящих в состав матерчатой оснастки бумагоделательных машин, к примеру, таких как формующие, прессовые и высушивающие ткани, либо в качестве основы для технологической ленты с полимерным покрытием, применяемой в бумажной промышленности, к примеру, такой как длинная прижимная прессующая лента. В частности, изобретение касается формирования спирально прокладываемого сплошного шва при изготовлении широкой обшивки для бумагоделательной машины из сравнительно узкой, спирально наматываемой полосы тканого материала.

Описание прототипа

В ходе процесса бумажного производства осуществляется формирование полотна из целлюлозного волокна посредством укладки волокнистой массы, то есть водной дисперсии целлюлозных волокон на движущуюся формующую ткань в формовочной секции бумагоделательной машины. При этом из волокнистой массы выходит в больших количествах вода, которая стекает вниз, проходя сквозь формующую ткань, а на поверхности формующей ткани остается лежать полотно, образовавшееся из целлюлозного волокна.

Только что сформировавшееся из целлюлозного волокна полотно сразу же поступает в прессующую секцию, в которой имеется целый ряд прижимных вальцов. Здесь полотно из целлюлозного волокна пропускается между прижимными вальцами, находясь при этом на служащей для него опорой прессовой ткани или же, как это часто бывает, между двумя слоями такой прессовой ткани. При пропускании полотна из целлюлозного волокна между прижимными вальцами оно подвергается воздействию сжимающих сил, в результате чего из него отжимается остающаяся в нем вода, а целлюлозные волокна в полотне плотно сцепляются друг с другом, и при этом происходит превращение полотна, состоящего из целлюлозных волокон, в лист бумаги. Отжатая вода удерживается в прессовой ткани или же в слоях этой ткани и, в идеале, не впитывается при этом обратно образовавшимся листом бумаги.

И, наконец, лист бумаги поступает в сушильную секцию, в которой имеется, по меньшей мере, один ряд сушильных барабанов или же цилиндров, которые изнутри подогреваются водяным паром. Только что сформированный лист бумаги сразу же направляется по извилистой траектории и проходит последовательно вокруг каждого из барабанов указанного ряда, плотно прижимаясь к поверхностям этих барабанов при помощи высушивающей ткани, которая удерживает лист бумаги в контакте с ними. Нагретые барабаны обеспечивают уменьшение содержания воды в листе бумаги до желательного уровня за счет ее испарения.

Следует понимать, что формующие, прессовые и высушивающие ткани - все они выполняются в виде бесконечных лент, устанавливаемых в бумагоделательной машине и работающих наподобие конвейерных транспортеров. Кроме того, следует также понимать, что производство бумаги представляет собой непрерывно происходящий процесс, который протекает со значительными скоростями. То есть, иными словами, можно сказать, что в формовочной секции на формующую ткань непрерывно укладывается волокнистая масса, в то же самое время на выходе из сушильной секции только что изготовленный лист бумаги непрерывно скатывается в рулоны.

Настоящее изобретение относится, в первую очередь, к тканям, используемым в прессующей секции, которые, в общем, известны как прессовые ткани, но оно может также найти свое практическое применение и в отношении тканей, используемых в формовочной и сушильной секциях, а также в отношении тканей, используемых в качестве основы для технологических лент с полимерным покрытием, применяемых в бумажной промышленности, к примеру, таких как длинные прижимные прессующие ленты.

Прессовые ткани играют решающую роль в процессе изготовления бумаги. Одна из функций этих тканей, как уже упоминалось здесь выше, заключается в обеспечении опоры для изготавливаемого бумажного изделия при пропускании его между прижимными вальцами.

Кроме того, прессовые ткани принимают соответствующее участие также и в операции отделочной обработки бумажного листа. Это означает, что прессовые ткани вырабатываются таким образом, чтобы они имели гладкую поверхность и обладающую однородной упругостью структуру, благодаря чему при пропускании бумаги между прижимными вальцами поверхность бумаги становится гладкой и не имеет на себе каких-либо посторонних следов.

Возможно, наиболее важным является в данном случае то обстоятельство, что прессовые ткани способны впитывать в себя в больших количествах воду, отжимаемую из мокрой бумаги при пропускании ее между прижимными вальцами. Для того чтобы прессовая ткань могла успешно выполнять эту свою функцию, в ее структуре должно иметься вполне достаточно свободного места, которое обычно называют объемом пор, куда уходила бы вода, и эта ткань должна, кроме того, сохранять также достаточную проницаемость для воды в течение всего срока своей службы. И, наконец, прессовые ткани должны предотвращать возврат влаги, отобранной ими у мокрой бумаги, чтобы полностью исключалась сама возможность повторного смачивания бумаги на выходе после пропускания ее между прижимными вальцами.

Применяемые в настоящее время прессовые ткани вырабатываются в большом разнообразии стилей внешнего их оформления, рассчитанных на удовлетворение самых разнообразных потребностей, возникающих в ходе эксплуатации бумагоделательных машин, в которых эти ткани применяются для того, чтобы обеспечить производство разных сортов бумаги. Как правило, эти ткани представляют собой соответствующий тканый материал, используемый в качестве основы, в которую при помощи игл вбивается войлочный тонковолокнистый нетканый материал. Используемые в качестве основы тканые материалы могут быть сотканы из моноволокнистой, слоеной моноволокнистой, многоволокнистой или же слоеной многоволокнистой пряжи, а также эти материалы могут быть однослойными, многослойными или же слоистыми. В типичных случаях пряжу получают посредством экструзионного прессования из одного или же сразу из нескольких видов синтетических полимерных смол, к примеру, таких как полиамидные или же полиэфирные смолы, которые обычно применяются для этих целей, как это известно рядовым специалистам в области производства матерчатой оснастки для бумагоделательных машин.

Сами тканые материалы, используемые в качестве основы для прессовых тканей, могут вырабатываться во множестве разнообразных форм. Например, они могут быть сразу же сотканы в виде бесконечных лент, либо они ткутся плоскими, а впоследствии им придают форму бесконечной ленты посредством прокладывания соответствующего тканого шва. В альтернативном варианте своего исполнения они могут быть изготовлены способом, который общеизвестен как модифицированное ткачество бесконечных ленточных изделий и предусматривает выполнение на поперечных кромках материала, используемого в качестве основы, петель для соединения в шов из пряжи, имеющей в этой же ткани одинаковое направление с рабочим направлением машины (MD). По этому способу пряжу MD выделывают непрерывным возвратно-поступательным движением, совершаемым между поперечными кромками ткани с возвратом каждый раз обратно к кромке, чтобы образовалась петля для соединения в шов. Из используемого в качестве основы тканого материала, изготовленного указанным способом, бесконечную ленту получают уже по месту во время установки ее в бумагоделательной машине, и поэтому такой материал называют тканью, соединяемой швом в машине. Для того чтобы из этой ткани получилась бесконечная лента, совмещают две поперечные кромки друг с другом, после чего петли для соединения в шов, имеющиеся на этих двух кромках, переплетают друг с другом, и сквозь канал, образовавшийся при этом из переплетенных между собой петель для соединения в шов, пропускают шпильку или же стержень, обеспечивающий соединение этих петель в шов.

Кроме того, тканые материалы, используемые в качестве основы для прессовых тканей, могут быть выполнены также и слоистыми посредством размещения одного отреза, используемого в качестве основы тканого материала, внутри бесконечной ленты, полученной из другого такого отреза, с последующим вбиванием войлока из штапельного волокна при помощи игл сразу в оба отреза, используемые в качестве основы тканого материала, чтобы соединить их в одно целое друг с другом. Один из этих отрезов или оба отреза тканого материала, используемого в качестве основы, могут быть выполнены в виде ткани, соединяемой швом уже в машине.

Во всяком случае, тканые материалы, используемые в качестве основы для прессовых тканей, выполняются в виде бесконечных лент сразу, либо ленты такого вида изготавливаются из этих материалов уже потом, причем получаемые и в том, и в другом случае бесконечные ленты должны иметь заданную длину при замере ее в продольном направлении по всей протяженности соответствующей бесконечной ленты и заданную ширину при замере ее в поперечном направлении от одного края ленты до другого. Поскольку существующие бумагоделательные машины имеют самую разнообразную компоновку, от изготовителей матерчатой оснастки для бумагоделательных машин требуется обеспечить производство прессовых тканей, а также других изделий, входящих в состав матерчатой оснастки бумагоделательных машин, в соответствии с теми размерами, которые необходимо выдержать в каждом конкретном случае применительно к бумагоделательным машинам, находящимся в эксплуатации у заказчиков. Нет нужды упоминать здесь о том, что данное требование затрудняет выбор оптимальной технологической схемы производственного процесса, потому что фактически почти каждую прессовую ткань приходится в типичных случаях изготавливать по специальному заказу.

В связи с назревшей потребностью в более быстром и эффективном производстве широкого ассортимента лент из прессовых тканей по длине и ширине, в последние годы налажено было производство прессовых тканей с использованием способа спиральной намотки, раскрытого в свободно переуступаемом патенте США №5360656, выданном на имя Рексфелта (Rexfelt) и др., причем принципы, предложенные в нем, включаются в данное описание изобретения посредством ссылки на этот патент.

В патенте США №5360656 предлагается прессовая ткань, содержащая используемый в качестве основы тканый материал и имеющая один или более слоев из штапельного волокнистого материала, вбиваемого в него при помощи игл. Используемый в качестве основы тканый материал содержит, по меньшей мере, один слой, образованный спирально намотанной полосой, выполненной из тканого материала, ширина которой меньше, чем ширина тканого материала, используемого в качестве основы. При этом используемый в качестве основы тканый материал представляет собой бесконечную ленту, продольное направление которой соответствует рабочему направлению машины. Продольные витки спирально наматываемой полосы образуют угол с продольным направлением для прессовой ткани. Такая полоса, выполняемая из тканого материала, может быть выработана на ткацком станке таким образом, что она является плоской и более узкой, чем те ткани, которые в типичных случаях производятся с целью использования их в качестве матерчатой оснастки бумагоделательных машин.

Используемый в качестве основы тканый материал составляется из некоторого множества спирально намотанных и соединенных друг с другом витков сравнительно узкой полосы, выполняемой из тканого материала. Полосу такого тканого материала вырабатывают из продольной (основа) и поперечной (уток) пряжи. Соседние витки при спиральном наматывании такой полосы из тканого материала могут располагаться впритык друг к другу, а спирально прокладываемый при этом сплошной шов может быть затем закреплен посредством сшивания, прострачивания, оплавления, сварки (например, ультразвуковой) или же склеивания. В альтернативном варианте исполнения соседние между собой кромочные части примыкающих один к другому спиральных витков могут располагаться внахлестку друг относительно друга при том условии, что кромки имеют уменьшенную толщину, чтобы избежать при этом соответствующего увеличения общей толщины в зоне перекрытия кромок. В еще одном альтернативном варианте исполнения промежуток между продольными нитями пряжи может быть несколько увеличен на кромках полосы, благодаря чему при расположении примыкающих один к другому спиральных витков внахлестку друг относительно друга сохраняется таким же промежуток между продольными нитями в зоне перекрытия кромок.

Во всяком случае, в результате получают тканый материал, используемый в качестве основы для прессовой ткани, который принимает форму бесконечной ленты и имеет продольное направление (соответствующее рабочему направлению машины) и поперечное направление (которое проходит поперек машины). Затем боковые кромки тканого материала, используемого в качестве основы для прессовой ткани, подрезают таким образом, чтобы они стали параллельными по отношению к продольному направлению (соответствующему рабочему направлению машины). Угол между рабочим направлением машины для тканого материала, используемого в качестве основы для прессовой ткани, и спирально прокладываемым сплошным швом может быть сравнительно небольшим, составляя в типичном случае, предположим, менее чем 10°. К тому же, продольная пряжа (основа) полосы, выполняемой из тканого материала, образует такой же, сравнительно небольшой угол с продольным направлением (соответствующим рабочему направлению машины) для тканого материала, используемого в качестве основы для прессовой ткани. Аналогично, поперечная пряжа (уток) полосы, выполняемой из тканого материала, располагаясь перпендикулярно по отношению к продольной пряже (основе), образует такой же, сравнительно небольшой угол с поперечным направлением (которое проходит поперек машины) для тканого материала, используемого в качестве основы для прессовой ткани. Короче говоря, ни продольная пряжа (основа), ни поперечная пряжа (уток) полосы, выполняемой из тканого материала, не находятся на одной прямой линии соответственно с продольным направлением (соответствующим рабочему направлению машины) и поперечным направлением (которое проходит поперек машины) для тканого материала, используемого в качестве основы для прессовой ткани.

В патенте США №5713399, выданном на имя Коллетт (Collette) и др., раскрываемые принципы включаются в данное описание к изобретению в качестве прототипа, предлагается еще один способ формирования и закрепления спирально прокладываемого непрерывного шва в тканом материале данного типа. Согласно раскрытому в указанном выше патенте способу полоса из тканого материала имеет боковую бахрому вдоль, по меньшей мере, одной из своих боковых кромок, причем указанная боковая бахрома образуется из незакрепленных концов поперечной пряжи, выступающих наружу относительно соответствующей боковой кромки. Во время спиральной намотки такой полосы, имеющей бахрому, на каждом очередном витке полосы боковая бахрома накрывает собой или же попадает под примыкающий к нему предыдущий виток полосы, причем боковые кромки плотно прижимаются при этом одна к другой. Спирально прокладываемый непрерывный шов, полученный таким способом, затем закрепляют посредством ультразвуковой сварки или же сращивания боковой бахромы, находящейся сверху или же снизу, с обрабатываемой полосой из тканого материала на предыдущем ее витке.

Согласно настоящему изобретению предлагается способ формирования спирально прокладываемого непрерывного шва в тканом материале данного типа.

Краткое описание изобретения

Соответственно настоящее изобретение направлено на создание более совершенного способа изготовления ткани для нужд бумажного производства, а также на улучшение свойств такой ткани благодаря изготовлению ее в соответствии с предложенным способом.

Ткань, изготавливаемая в соответствии с настоящим изобретением, выделывается в виде полосы из тканого материала. Получаемая полоса из тканого материала имеет меньшую ширину по сравнению с шириной ткани, требующейся для нужд бумажного производства, основная часть этой полосы формируется посредством многослойного ткацкого переплетения, а обе ее боковые кромки формируются посредством ткацкого переплетения с меньшим числом слоев, чем в основной части полосы. Эти кромки формируются таким образом, чтобы при наматывании полосы из тканого материала в виде сплошной спирали с получением при этом соответствующей ткани для нужд бумажного производства происходило перекрывание этими боковыми кромками друг друга с образованием при этом соответствующего спирального шва, в котором общее число слоев равняется числу слоев в основной части полосы.

Сущность настоящего изобретения далее поясняется более полно и подробно в следующем ниже описании изобретения со ссылками на прилагаемые чертежи.

Краткое описание чертежей

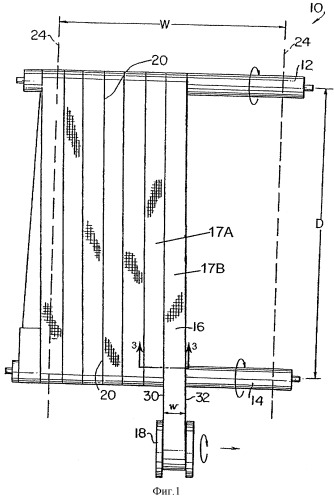

Фигура 1 - схематический вид сверху, иллюстрирующий способ изготовления ткани для нужд бумажного производства.

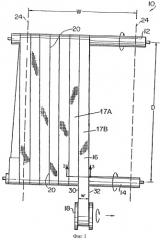

Фигура 2 - вид сверху на готовую ткань для нужд бумажного производства.

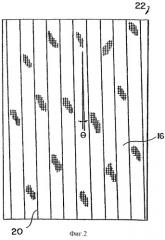

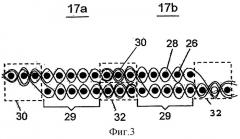

Фигура 3 - изображенный в увеличенном масштабе вид в поперечном разрезе по линии 3-3, показанной на фигуре 1, для ткани, выделанной в соответствии с одним из возможных вариантов осуществления настоящего изобретения.

Фигура 4 - иллюстрация того, как осуществляется смыкание кромок полосы из тканого материала, выделанной в соответствии с настоящим изобретением, при формировании тканевой структуры, изображенной на фигуре 3.

Фигура 5 - иллюстрация альтернативного варианта осуществления настоящего изобретения, в котором основная часть полосы из тканого материала формируется посредством многослойного ткацкого переплетения, имеющего более чем два слоя, а боковые кромочные части этой полосы формируются каждая посредством ткацкого переплетения с меньшим числом слоев, чем в основной части полосы.

Подробное описание предпочтительных вариантов осуществления настоящего изобретения

Далее, как видно из прилагаемых нескольких чертежей, на фигуре 1 показан схематический вид сверху, иллюстрирующий способ изготовления ткани для нужд бумажного производства. Этот способ может быть практически осуществлен при помощи соответствующего устройства 10, содержащего первый валец 12 и второй валец 14, которые расположены параллельно один другому и которые могут вращаться в направлениях, обозначенных стрелками. Полосу 16 из тканого материала, перематываемую со сменной катушки 18, обматывают попеременно вокруг первого вальца 12 и второго вальца 14 так, чтобы при этом из полосы образовалась сплошная спираль. Следует понимать, что в данном случае может возникнуть необходимость в обеспечении поступательного перемещения сменной катушки 18 с соответствующей скоростью ее подачи вдоль второго вальца 14 (вправо, как показано на фигуре 1), по мере того как происходит обматывание полосы 16 из тканого материала вокруг вальцов 12 и 14. Из тканого материала образуется в результате обматывания полосы вокруг вальцов 12 и 14 некоторое множество "витков". Два из этих витков, а именно - витки 17а и 17b, рассматриваются здесь в целях большей наглядности более подробно.

Первый валец 12 и второй валец 14 находятся один от другого на расстоянии D, которое определяется с учетом общей длины, которую должна иметь ткань, изготавливаемая в данном конкретном случае для нужд бумажного производства, причем эту общую длину замеряют в продольном направлении (соответствующем рабочему направлению машины) при соблюдении той формы бесконечной ленты, которую требуется обеспечить для этой ткани, предназначенной для нужд бумажного производства. Полосу 16 из тканого материала, имеющую ширину W, наматывают по спирали на первый и второй вальцы 12, 14 с образованием при этом некоторого множества витков, перематывая с этой целью полосу со сменной катушки 18, которая может в процессе перемотки совершать поступательное перемещение вдоль второго вальца 14. Следующие один за другим витки полосы 16 из тканого материала располагаются друг относительно друга так, как указано в приведенном здесь ниже описании со ссылками на соответствующие прилагаемые чертежи, и соединяются все вместе между собой при помощи спирально прокладываемого сплошного шва 20 с последующим закреплением его посредством сшивания, прострачивания, оплавления, сварки (например, ультразвуковой) или же склеивания, в результате чего образуется ткань 22, предназначенная для нужд бумажного производства, которая показана на фигуре 2. Как только будет получено достаточное число витков полосы 16 из тканого материала для того, чтобы образовалась предназначенная для нужд бумажного производства ткань 22 требуемой ширины W, причем эта ширина замеряется в поперечном направлении (которое проходит поперек машины) относительно предназначенной для нужд бумажного производства ткани 22, спиральную намотку прекращают. Полученная в результате ткань 22, предназначенная для нужд бумажного производства, имеет внутреннюю поверхность, наружную поверхность, продольное направление, соответствующее рабочему направлению машины, и поперечное направление, которое проходит поперек машины. Понятно, что первоначально боковые кромки ткани 22, предназначенной для нужд бумажного производства, пока еще не будут параллельны ее продольному направлению, соответствующему рабочему направлению машины, и должны быть соответственно подрезаны по линиям 24, чтобы получить предназначенную для нужд бумажного производства ткань 22 требуемой ширины W, обе боковые кромки которой параллельны продольному ее направлению, соответствующему рабочему направлению машины, при соблюдении формы в виде бесконечной ленты.

Полоса 16 из тканого материала может быть соткана из моноволокнистой, слоеной моноволокнистой или же многоволокнистой пряжи, полученной из синтетической полимерной смолы, к примеру, такой как полиамидная или же полиэфирная смола, точно таким же способом, которым вырабатываются другие ткани, применяемые в бумажной промышленности. После выделки эту полосу можно подвергнуть горячей усадке, осуществляемой обычным способом, прежде чем оставить ее на временное хранение в намотанном на сменную катушку 18 состоянии. Полоса 16 из тканого материала включает в себя продольную пряжу и поперечную пряжу, при этом, например, в качестве продольной пряжи можно взять слоеную моноволокнистую пряжу, а в качестве поперечной пряжи - обычную моноволокнистую пряжу. Кроме того, полоса 16 из тканого материала может формироваться посредством многослойного ткацкого переплетения, либо посредством однослойного ткацкого переплетения в сочетании с многослойным ткацким переплетением. Предпочтительно, чтобы полоса из тканого материала имела основную часть, сформированную посредством двухслойного ткацкого переплетения, а также имела боковые кромки, сформированные посредством однослойного ткацкого переплетения.

В альтернативном варианте осуществления настоящего изобретения полосу 16 из тканого материала можно после выделки и горячей усадки, осуществляемой обычным способом, направить сразу же в устройство 10 непосредственно из установки для горячей усадки ткани, не оставляя эту полосу на временное хранение в намотанном на сменную катушку 18 состоянии. Кроме того, можно также избежать необходимости предварительно подвергать ткань горячей усадке, правильно подобрав материал и структуру для изготавливаемого изделия (вид ткацкого переплетения, размеры и номера применяемой пряжи). При такой ситуации полоса 16 из тканого материала могла бы сразу же направляться в устройство 10 непосредственно от ткацкого станка, минуя период временного хранения ее в намотанном на сменную катушку 18 состоянии.

На фигуре 3 представлен поперечный разрез полосы 16 из тканого материала по линии 3-3, показанной на фигуре 1. Эта полоса содержит продольную пряжу 26 и поперечную пряжу 28, причем оба эти вида пряжи являются моноволокнистыми и сплетены между собой посредством двухслойного ткацкого переплетения. Более конкретно, в данном случае показано четырехрядное ткацкое переплетение, хотя следует понимать, что полоса 16 из тканого материала может быть выделана таким образом, чтобы иметь любое другое многослойное ткацкое переплетение, широко применяемое при выработке матерчатой оснастки для бумагоделательных машин. Поскольку полосу 16 из тканого материала наматывают по спирали при формировании из нее соответствующей ткани 22, предназначенной для нужд бумажного производства, продольная пряжа 26 и поперечная пряжа 28 не будут находиться на одной прямой линии соответственно с продольным направлением, соответствующим рабочему направлению машины, и поперечным направлением, которое проходит поперек машины, для ткани 22, предназначенной для нужд бумажного производства. Совсем наоборот, продольная пряжа 26 образует сравнительно небольшой угол θ, величина которого является угловой мерой, определяемой шагом спирали, получаемой при намотке полосы 16 из тканого материала, по отношению к продольному направлению ткани 22, предназначенной для нужд бумажного производства, которое соответствует рабочему направлению машины, как это показано на виде сверху, представленном на фигуре 2. Этот угол, как отмечено ранее в приведенном здесь выше описании, составляет в типичном случае менее чем 10°. Поскольку поперечная пряжа 28 полосы 16 из тканого материала, как правило, пересекается с продольной пряжей 26 под углом 90°, поперечная пряжа 28 образует такой же, сравнительно небольшой угол θ по отношению к поперечному направлению ткани 22, предназначенной для нужд бумажного производства, которое проходит поперек машины.

Как показано на фигуре 3, полоса 16 из тканого материала имеет основную часть 29, первую боковую кромку 30 и вторую боковую кромку 32. Та часть первой боковой кромки, которая изображена на фигуре 3, является частью, принадлежащей витку 17а полосы 16. А та часть второй боковой кромки, которая изображена на этом чертеже, является частью, принадлежащей витку 17b полосы 16.

Фигура 4 представляет собой изображенный в увеличенном масштабе вид в поперечном разрезе, на котором показано, как осуществляется смыкание витков 17а и 17b с формированием при этом структуры, представленной на фигуре 3. То есть часть боковой кромки 30, принадлежащей витку 17b, перекрывается с частью боковой кромки 32, принадлежащей витку 17а, при этом однослойное ткацкое переплетение соответствующих кромок в результате соединения их между собой внахлестку приобретает в этом месте двухслойную форму благодаря наложению одной кромки в шве на другую. Боковые кромки этих двух витков затем пристрачивают друг к другу, предпочтительно накладывая на шов с этой целью ряд стандартных прямых стежков. Кроме того, могут также использоваться и другие способы соединения в шве, в том числе сшивание, оплавление, сварка (например, ультразвуковая) и (или) склеивание кромок друг с другом. Осуществляя соединение витков между собой указанным способом, обеспечивают формирование такого соединения между соответствующими их частями, перекрывающими друг друга, которое приобретает точно такую же структуру, как и основная часть полосы из тканого материала. Соединение такого типа предпочтительно обеспечивается по всей длине шва 20, что реально позволяет получить более плоскую и более долговечную ткань 22, предназначенную для нужд бумажного производства. Таким образом, предназначенная для нужд бумажного производства ткань, сформированная этим способом, внешне совсем не имеет какого-либо заметного шва, а скорее, наоборот - по своему внешнему виду представляет собой как бы цельную ткань, обладающую двухслойной структурой.

В альтернативном варианте осуществления настоящего изобретения основная часть полосы из тканого материала имеет многослойное ткацкое переплетение, состоящее более чем из двух слоев, а боковые кромки выполняются таким образом, чтобы они имели в своем ткацком переплетении меньшее число слоев, чем основная часть. На фигуре 5 иллюстрируется именно такой альтернативный вариант осуществления настоящего изобретения. Как показано на фигуре 5, полосу 40 из тканого материала предусматривается выделывать таким образом, чтобы она имела основное тело 42, которое сформировано посредством трехслойного ткацкого переплетения, первую боковую кромку 44, сформированную посредством однослойного ткацкого переплетения, и вторую боковую кромку 46, которая сформирована посредством двухслойного ткацкого переплетения. На этом чертеже изображены два витка 48а и 48b полосы. Для большей наглядности изображения здесь показаны только лишь нити продольной пряжи, а нити поперечной пряжи здесь не показаны. Как видно из фиг.5, при совмещении кромок 44 и 46 витков 48а и 48b между собой образуется соединение этих кромок внахлестку, приобретающее трехслойную форму, в результате чего образовавшееся соединение имеет такую же структуру, как и основное тело 42 полосы 40.

Во всяком случае, число слоев в основной части и в кромочных частях следует выбирать таким образом, чтобы по окончании намотки полосы из тканого материала в виде сплошной спирали с образованием из нее соответствующей ткани, предназначенной для нужд бумажного производства, та часть ее, по которой проходит образующийся при этом шов, являлась, по своему внешнему виду, как бы продолжением основной части ленты. Кроме того, соседние друг относительно друга витки спирально намотанной полосы из тканого материала совсем необязательно должны соединяться между собой посредством прострачивания. Могут быть применены также и другие способы соединения их между собой, в том числе сшивание, оплавление, сварка и склеивание.

Помимо этого возможен также и такой вариант, когда одну или несколько нитей поперечной пряжи удаляют в любой из двух или же сразу в обеих зонах боковых кромок полосы из тканого материала, благодаря чему при последующем соединении боковых кромок полосы между собой плотность поперечной пряжи в зоне соединения будет абсолютно такой же или почти такой же, как и плотность поперечной пряжи в зоне основного тела полосы. Например, применительно к конструкции, изображенной на фиг.2 и 3, можно было бы удалить каждую вторую нить поперечной пряжи 28 на кромках 30 и 32, благодаря чему при последующем соединении между собой внахлестку этих кромок 30 и 32 число нитей поперечной пряжи в зоне этого соединения с наложением одной кромки на другую было бы точно таким же, как и число нитей поперечной пряжи в основном теле 30 полосы. При таком способе соединения кромок между собой не только число слоев в месте соединения было бы точно таким же, как и число слоев в основном теле полосы, но также и плотность поперечной пряжи в месте соединения была бы точно такой же, как и плотность поперечной пряжи в основном теле полосы. Следует также отметить, что число нитей поперечной пряжи, удаляемых на одной кромке, может отличаться от числа нитей поперечной пряжи, удаляемых на другой кромке, при том условии, что в результате обеспечивается желательная плотность поперечной пряжи в месте соединения кромок друг с другом. Безусловно, аналогичного результата можно будет также достичь и в случае частичного удаления нитей поперечной пряжи только лишь на одной из кромок.

Различные изменения и дополнения к тому, что изложено было здесь выше, очевидны для рядовых специалистов в данной области техники и вполне допустимы при условии, что эти изменения и дополнения не выходят за пределы объема данного изобретения, определенного прилагаемой формулой изобретения.

1. Ткань для нужд бумажного производства, выделываемая из полосы тканого материала, имеющей меньшую ширину по сравнению с шириной ткани, требующейся для нужд бумажного производства, причем полоса из тканого материала содержит основную часть, которая формируется посредством многослойного ткацкого переплетения, состоящего из двух или более взаимно переплетенных слоев продольной и поперечной пряжи, и две боковые кромки, которые формируются посредством ткацкого переплетения, имеющим, по меньшей мере, на один слой продольной и поперечной пряжи менее, чем основная часть полосы, причем боковые кромки формируются так, что полоса из тканого материала наматывается в виде сплошной спирали с получением при этом ткани для нужд бумажного производства, боковые кромки перекрывают друг друга и соединены вместе одним из способов, выбираемых из группы, включающей в себя сшивание, прострачивание, оплавление, сварку и склеивание с образованием при этом спирального шва, в котором общее число слоев равняется числу слоев в основной части полосы, и принимает форму такую же, как и основная часть.

2. Ткань для нужд бумажного производства по п.1, в которой основная часть формируется посредством двухслойного ткацкого переплетения.

3. Ткань для нужд бумажного производства по п.2, в которой каждая боковая кромка формируются посредством однослойного ткацкого переплетения.

4. Ткань для нужд бумажного производства по п.1, в которой основная часть и боковые кромки выделаны из продольной пряжи и из поперечной пряжи.

5. Ткань для нужд бумажного производства по п.4, в которой продольная пряжа и поперечная пряжа получены из синтетической полимерной смолы.

6. Ткань для нужд бумажного производства по п.4, в которой продольная пряжа полосы из тканого материала образует угол менее 10° по отношению к продольному направлению ткани для нужд бумажного производства, соответствующему рабочему направлению машины.

7. Ткань для нужд бумажного производства по п.4, в которой часть поперечной пряжи на одной или более кромках удаляется таким образом, чтобы плотность поперечной пряжи в спиральном шве получалась приблизительно такой же, как и плотность поперечной пряжи в основной части.

8. Способ формирования ткани для нужд бумажного производства, предусматривающий следующие стадии: выделки полосы из тканого материала, имеющей меньшую ширину по сравнению с шириной ткани, требующейся для нужд бумажного производства, и содержащей основную часть, которая формируется посредством многослойного ткацкого переплетения, состоящего из двух или более взаимно переплетенных слоев продольной и поперечной пряжи, и две боковые кромки, которые формируются посредством ткацкого переплетения, имеющим, по меньшей мере, на один слой продольной и поперечной пряжи менее, чем основная часть полосы; наматывания полосы из тканого материала в виде сплошной спирали с получением при этом соответствующей ткани для нужд бумажного производства таким образом, чтобы происходило перекрывание боковыми кромками друг друга с образованием при этом спирального шва, в котором общее число слоев равняется числу слоев в основной части полосы, и соединения вместе боковых кромок, перекрывающих друг друга одним из способов, выбираемых из группы, включающей в себя сшивание, прострачивание, оплавление, сварку и склеивание, в котором соединенные боковые кромки принимают форму, такую же, как и основная часть.

9. Способ формирования ткани для нужд бумажного производства по п.8, в котором основную часть формируют посредством двухслойного ткацкого переплетения.

10. Способ формирования ткани для нужд бумажного производства по п.9, в котором боковые кромки формируют каждую посредством однослойного ткацкого переплетения.

11. Способ формирования ткани для нужд бумажного производства по п.8, в котором основную часть и боковые кромки выделывают из продольной пряжи и из поперечной пряжи.

12. Способ формирования ткани для нужд бумажного производства по п.11, в котором продольную пряжу и поперечную пряжу получают из синтетической полимерной смолы.

13. Способ формирования ткани для нужд бумажного производства по п.11, в котором продольная пряжа полосы из тканого материала образует угол менее чем 10° по отношению к продольному направлению ткани для нужд бумажного производства, соответствующему рабочему направлению машины.

14. Спосо