Накладка рельсового стыкового изолирующего соединения

Иллюстрации

Показать всеИзобретение относится к рельсовым стыковым соединениям верхнего строения железнодорожного пути и используется в изолирующих стыках. Накладка рельсового стыкового изолирующего соединения выполнена из полимерного материала и содержит, по крайней мере, один токопроводящий закладной элемент, расположенный вдоль накладки. По крайней мере, с одного конца накладки вне зоны стыка рельсов хотя бы одна из продольных опорных поверхностей накладки содержит токопроводящий участок, являющийся частью закладного элемента. При этом накладка выполнена в виде формообразующего каркаса, продольные стенки которого соединены между собой с помощью вертикальных поперечных перегородок. Техническим результатом изобретения является разработка дешевой накладки рельсового стыкового изолирующего соединения, обладающей высокими прочностными характеристиками и позволяющей при эксплуатации снижать намагниченность рельсов в стыке ниже уровня, достаточного для притягивания металлической пыли, то есть исключить образование шунтирующих мостиков в изолирующем стыке. 5 з.п. ф-лы, 9 ил.

Реферат

Техническое решение относится к рельсовым стыковым соединениям верхнего строения железнодорожного пути и используется в изолирующих стыках.

Известна накладка рельсового стыкового изолирующего соединения, выполненная из полимерного материала и содержащая токопроводящие закладные элементы, при этом закладные элементы расположены в концевых частях накладки и соединены между собой штифтами, а накладка дополнительно содержит армирующие пластины, состыкованные с закладными элементами и выполненные равной с ними толщины (патент РФ №2031004 «Многослойная деталь», В32В 15/00, Е01В 11/54, опубликованный 1995.03.20).

Известная накладка, обладая хорошими диэлектрическими свойствами, имеет невысокие прочностные характеристики, что связано с ограниченной длиной армирующих пластин, а также имеет высокую стоимость, напрямую связанную со стоимостью используемого в больших количествах твердого полимерного материала (стеклопластика).

Кроме того, так как рельсы имеют некоторую остаточную намагниченность, которая именно в зоне изолирующих стыков имеет наибольшее значение, металлические частицы (металлическая пыль и тонкая стружка, возникающие при механическом взаимодействии колес и рельсов), будучи ферромагнетиками, притягиваются к рельсам в месте стыка как к магнитам и закорачивают изолирующий стык шунтирующими мостиками. Происходит электрический пробой изолирующего стыка, при этом на приемный конец одной рельсовой цепи попадает напряжение питающего конца смежной цепи. В итоге выключаются путевые приемники обеих рельсовых цепей и перекрывается ограждающий их светофор (возникает ложная занятость - защитный отказ). При использовании в изолирующих стыках полимерных накладок, внутри которых расположены продольные металлические элементы (закладные элементы), намагниченность изолирующих стыков достигает 45 Э, что примерно в 10 раз больше, чем необходимо для притягивания металлической пыли, возникающей при воздействии подвижного состав на рельсы (Антипов Г.А., Королев М.Ю. «О причинах короткого замыкания изолирующих стыков», журнал «Путь и путевое хозяйство», 2001 г., №7, стр.31-33).

В качестве прототипа выбрана накладка рельсового стыкового изолирующего соединения, выполненная из полимерного материала и содержащая, по крайней мере, один токопроводящий закладной элемент, расположенный вдоль накладки, при этом закладной элемент выполнен в виде нескольких металлических пластин, соединенных между собой с помощью полимерного материала (патент РФ №2061137 «Накладка рельсового стыкового изолирующего соединения», Е01В 11/54, опубликованный 1996.05.27).

Данная накладка имеет хорошие диэлектрические свойства, необходимые для работы изолирующего стыка, а расположение закладного элемента повышает ее прочностные характеристики. Однако стоимость такой накладки остается достаточно высокой из-за большого расхода сравнительно дорогого твердого полимерного материала (стеклопластика).

При использовании в изолирующих стыках известной накладки, внутри которой расположены продольные металлические элементы (закладные элементы), намагниченность изолирующих стыков достигает 45 Э, что приводит к притягиванию металлической пыли, образованию шунтирующих мостиков и самопроизвольному перекрытию светофоров из-за электрического пробоя изолирующего стыка.

Технической задачей, на решение которой направлено заявляемое решение, является разработка дешевой накладки рельсового стыкового изолирующего соединения, обладающей высокими прочностными характеристиками и позволяющей при эксплуатации снижать намагниченность рельсов в стыке ниже уровня, достаточного для притягивания металлической пыли, то есть исключить образование шунтирующих мостиков в изолирующем стыке.

Для решения поставленной задачи в накладке рельсового стыкового изолирующего соединения, выполненной из полимерного материала и содержащей, по крайней мере, один токопроводящий закладной элемент, расположенный вдоль накладки, новым является то, что, по крайней мере, с одного конца накладки вне зоны стыка рельсов хотя бы одна из продольных опорных поверхностей накладки содержит токопроводящий участок, являющийся частью закладного элемента, при этом накладка выполнена в виде формообразующего каркаса, продольные стенки которого соединены между собой с помощью вертикальных поперечных перегородок.

Закладной элемент накладки может быть выполнен в виде набора металлических пластин, контактирующих между собой, или в виде одной металлической пластины (детали), при этом закладной элемент может иметь Г-образную или Т-образную форму.

Между продольными стенками каркаса может быть расположена, по крайней мере, одна вертикальная и/или одна горизонтальная продольная перегородка, а промежутки между перегородками каркаса могут быть заполнены упругим полимерным материалом.

Под продольными опорными поверхностями накладки понимают поверхности, которые в рабочем положении контактируют с нижней частью головки рельса (верхняя опорная поверхность) и верхней частью подошвы рельса (нижняя опорная поверхность).

Наличие, по крайней мере, с одного конца накладки вне зоны стыка рельсов хотя бы на одной из продольных опорных поверхностей накладки токопроводящего участка, являющегося частью закладного элемента, позволяет:

- обеспечить прерывание электрического тока между соединяемыми рельсами за счет расположенных в зоне стыка рельсов диэлектрических участков на опорных поверхностях накладки;

- через магнитопровод, роль которого играет токопроводящий закладной элемент, зашунтировать в магнитном отношении стыковой зазор (отвести магнитное поле от стыка рельсов), уменьшить падение магнитного напряжения на нем и, тем самым, снизить намагниченность рельсов ниже уровня, достаточного для притягивания металлической пыли и образования шунтирующих мостиков в изолирующем стыке.

При наличии на обеих опорных поверхностях накладки, в том числе и с ее обоих концов, электропроводящих участков, каждый из которых является частью соответствующего закладного элемента, усиливается эффект магнитного шунтирования рельсового стыка, то есть еще больше снижается намагниченность рельсов.

Если в накладке содержится:

- один закладной элемент, образующий два токопроводящих участка, то закладной элемент имеет Т-образную форму;

- один закладной элемент, образующий один токопроводящий участок, то закладной элемент имеет Г-образную форму;

- два закладных элемента, образующих два токопроводящих участка, расположенных с одного конца накладки на двух продольных опорных поверхностей накладки, то каждый из закладных элементов имеет Г-образную форму;

- два закладных элемента, образующих два токопроводящих участка, расположенных на противоположных концах накладки на одной продольной опорной поверхности накладки, то каждый из закладных элементов имеет Г-образную форму;

- два закладных элемента, образующих два токопроводящих участка, расположенных на противоположных концах накладки на разных продольных опорных поверхностях накладки, то каждый из закладных элементов имеет Г-образную форму;

- четыре закладных элемента, образующих четыре токопроводящих участка, расположенных с обоих концов накладки на обеих продольных опорных поверхностях накладки, то каждый из закладных элементов имеет Г-образную форму.

При любом расположении закладных элементов между ними отсутствует механический, а значит, и электрический контакт, что позволяет сохранить в предлагаемой накладке необходимые для надежной работы диэлектрические свойства и обеспечить снижение намагниченности рельсов в стыке. Выбор числа закладных элементов и их расположение производится исходя из условий эксплуатации стыка.

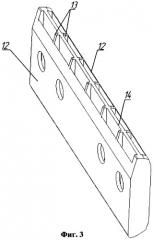

Каркас, определяющий внешнюю форму накладки, служит для восприятия основных нагрузок, действующих на накладку со стороны затяжных болтов и со стороны рельсов, и обеспечивает прочность и устойчивость конструкции накладки в целом. Выполнение каркаса в виде продольных стенок, соединенных между собой с помощью вертикальных поперечных перегородок, играющих роль ребер жесткости, увеличивает прочность каркаса, а следовательно, позволяет каркасу воспринимать без разрушения значительные нагрузки. Размещение между продольными стенками каркаса, по крайней мере, одной вертикальной и/или горизонтальной продольной перегородки позволяет еще более увеличить прочность каркаса за счет усиленной связки его элементов между собой и увеличения числа ребер жесткости. Количество и толщина перегородок каркаса выбираются из условий эксплуатации рельсового стыка. Каркас и продольные перегородки выполнены из твердого полимерного материала, расход которого невелик, что значительно снижает стоимость накладки в целом.

Заполнение промежутков между перегородками каркаса упругим, достаточно дешевым, полимерным материалом позволяет гасить интенсивные высокочастотные вибрации, возникающие при прохождении по рельсам подвижного состава, что предохраняет накладку от разрушения.

При проведении поиска по источникам патентной и научно-технической литературы не обнаружено решений, содержащих совокупность предлагаемых признаков для решения поставленной задачи, что позволяет сделать вывод о соответствии заявляемого технического решения критериям патентоспособности «новизна» и «изобретательский уровень».

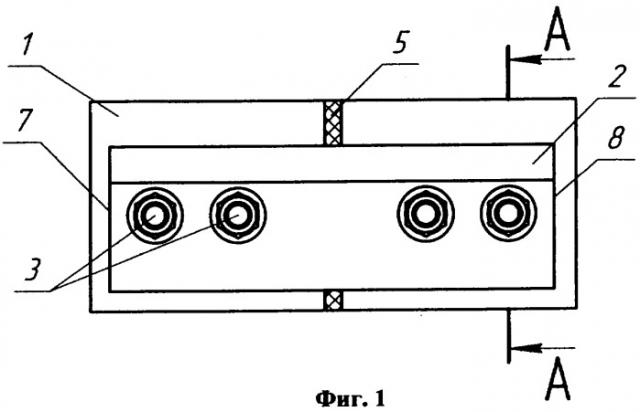

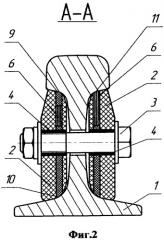

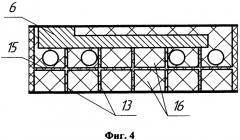

Заявляемое техническое решение иллюстрируется чертежами, где схематично изображено: на фиг.1 - общий вид рельсового стыкового изолирующего соединения; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - формообразующий каркас накладки, на фиг.4, 5, 6, 7, 8, 9 - варианты расположения закладных элементов.

Рельсовое стыковое изолирующее соединение содержит расположенные по обе стороны от рельса 1 полимерные накладки 2, стянутые болтами 3, вставленными в изолирующие втулки 4. В зазоре между рельсами 1 установлена изолирующая прокладка 5, имеющая очертание, соответствующее профилю рельса 1. Каждая из накладок 2 содержит, по крайней мере, один токопроводящий закладной элемент 6, расположенный вдоль накладки 2. По крайней мере, с одного конца 7 или 8 накладки 2 вне зоны стыка рельсов 1 хотя бы одна из продольных опорных поверхностей 9 или 10 (далее - опорные поверхности 9, 10) накладки 2 содержит токопроводящий участок 11, являющийся частью закладного элемента 6. Каждый из закладных элементов 6 выполнен в виде набора из нескольких металлических пластин (фиг.2), контактирующих между собой, или в виде одной металлической пластины (детали). Закладные элементы 6 могут иметь, например, Г-образную (фиг.4, 5, 6, 8, 9) или Т-образную форму (фиг.7), причем закладные элементы 6, расположенные в одной накладке 2, имеют одинаковую конструкцию и форму.

Накладка 2 выполнена в виде формообразующего каркаса (фиг.3) из твердого полимерного материала (стеклонаполненный полиамид ПА-6), продольные стенки 12 которого соединены между собой с помощью вертикальных поперечных перегородок 13. Между продольными стенками 12 каркаса может быть расположена, по крайней мере, одна вертикальная перегородка 14 и/или одна горизонтальная продольная перегородка 15. Промежутки 16 между перегородками 13, 14, 15 каркаса заполнены упругим полимерным материалом (полиэтилен или полипропилен).

По обеим сторонам рельсового стыка накладки 2 расположены либо встречно, когда напротив диэлектрических участков одной накладки 2 размещены токопроводящие участки 11 другой накладки 2, либо согласно, когда токопроводящие участки 11 обеих накладок 2 расположены напротив друг друга.

При прохождении подвижного состава на рельсы 1 действуют значительные механические нагрузки и импульсное магнитное поле тяговых токов, что могло бы привести к росту намагниченности рельсов 1 в изолирующем стыке. Однако благодаря наличию в накладках 2 токопроводящих участков 11, являющихся частью соответствующих закладных элементов 6 и находящихся в контакте с рельсами, с которых тяговый ток отводится от стыка рельсов 1 на закладные элементы 6, благодаря чему происходит магнитное шунтирование стыкового зазора, уменьшается падение магнитного напряжения на нем и снижается намагниченность рельсов 1 в стыке. При проведении испытаний было установлено, что намагниченность изолирующих стыков, в которых использована заявляемая накладка, составляет несколько единиц. Такой намагниченности недостаточно для притягивания металлической пыли, что практически исключает возможность образования в стыке шунтирующих мостиков, приводящих к пробою стыка.

Использование заявляемой накладки в изолирующем стыке позволяет исключить самопроизвольные перекрытия светофоров на железнодорожном транспорте из-за электрического пробоя изолирующего стыка и обеспечивает нормальное функционирование устройств сигнализации, централизации и блокировки.

1. Накладка рельсового стыкового изолирующего соединения, выполненная из полимерного материала и содержащая, по крайней мере, один токопроводящий закладной элемент, расположенный вдоль накладки, отличающаяся тем, что, по крайней мере, с одного конца накладки вне зоны стыка рельсов хотя бы одна из продольных опорных поверхностей накладки содержит токопроводящий участок, являющийся частью закладного элемента, при этом накладка выполнена в виде формообразующего каркаса, продольные стенки которого соединены между собой с помощью вертикальных поперечных перегородок.

2. Накладка по п.1, отличающаяся тем, что закладной элемент выполнен в виде набора металлических пластин, контактирующих между собой.

3. Накладка по п.1, отличающаяся тем, что закладной элемент выполнен в виде одной металлической пластины.

4. Накладка по п.1, отличающаяся тем, что между продольными стенками каркаса расположена, по крайней мере, одна вертикальная и/или горизонтальная продольная перегородка.

5. Накладка по любому из пп.1-3, отличающаяся тем, что закладной элемент имеет Г-образную или Т-образную форму.

6. Накладка по любому из пп.1 и 4, отличающаяся тем, что промежутки между перегородками каркаса заполнены упругим полимерным материалом.