Способ извлечения метана из угольного пласта

Иллюстрации

Показать всеИзобретение относится к области горного дела и может быть использовано при извлечении метана из газоносных угольных пластов, преимущественно некондиционных, а также из газоносных углепородных формаций. Обеспечивает высокое качество извлекаемого метана из угольного пласта при низких энергетических затратах и обеспечивается защита окружающей среды за счет утилизации дымовых газов тепловых электростанций. Сущность изобретения: способ включает бурение скважин с поверхности, их обустройство, нагнетание полученного из дымовых газов жидкого диоксида углерода в пласт, в котором его преобразуют в газообразное состояние. Согласно изобретению подачу жидкого диоксида углерода через нагнетательную скважину в пласт осуществляют под напором газообразного азота, полученного также из дымовых газов путем их сепарации сжатием. Преобразование жидкого диоксида углерода в газообразное состояние в пласте осуществляют путем сброса газа из нагнетательной скважины, понижая его давление до величины, при которой происходит фазовый переход жидкого диоксида углерода в газообразное состояние. При этом при сбросе газа из скважины одновременно осуществляют сепарацию дымовых газов на жидкий диоксид углерода и азот с последующей аккумуляцией диоксида углерода и повышением давления азота в сепараторе до величины, обеспечивающей распространение диоксида углерода в пласте. Далее цикл повторяют до получения заданного объема метана из промысловой скважины. 2 ил.

Реферат

Изобретение относится к области горного дела и может быть использовано при извлечении метана из газоносных угольных пластов, преимущественно некондиционных, а также из газоносных углепородных формаций.

Известен способ извлечения метана из угольного пласта, включающий бурение скважин с поверхности, их обустройство, нагнетание в пласт рабочего агента в виде жидкости под давлением, образующим трещины в пласте. В дальнейшем после осушения зоны обработки из скважины извлекают метан [1].

Недостатком аналога является низкие дебиты промысловых скважин и длительные сроки их освоения вследствие значительных затрат времени на осушение пласта и низкую интенсивность диффузионного перемещения метана из монолитных угольных матриц в каналы фильтрации.

Известен способ извлечения метана из угольного пласта, включающий бурение скважин с поверхности, их обустройство, нагнетание полученного из дымовых газов жидкого диоксида углерода в пласт, в котором его преобразуют в газообразное состояние [2].

В известном способе реализуют физический эффект перехода жидкого диоксида углерода в газ внутри угольного пласта путем подачи в пласт горячего газа с температурой, обеспечивающей переход жидкого диоксида углерода в газообразное состояние. Данный способ характеризуется более короткими сроками освоения промысловых скважин вследствие отсутствия необходимости осушения пласта и более высокой производительностью извлечения метана за счет использования в качестве рабочего агента диоксида углерода для интенсификации съема метана из скважины. Этот способ взят нами в качестве прототипа.

Недостатком прототипа является наличие в продуктивных газах углекислого газа и азота, что снижает его потребительские качества и требует выполнения дополнительной энергоемкой технологической операции - сепарации углекислого газа, выброс которого в атмосферу ухудшает экологию окружающей среды.

Кроме того, при использовании дымовых газов промышленных объектов, расположенных на удалении от места дегазации угольного пласта, возникает необходимость нагрева газов, что также связано со значительными энергетическими затратами. Задачей изобретения является повышение качества продуктивного газа при низких энергетических затратах и защиты окружающей среды за счет утилизации дымовых газов.

Это достигается тем, что в способе извлечения метана из угольного пласта, включающем бурение скважин с поверхности, их обустройство, нагнетание полученного из дымовых газов жидкого диоксида углерода в пласт, в котором его преобразуют в газообразное состояние, подачу жидкого диоксида углерода через нагнетательную скважину в пласт осуществляют под напором газообразного азота, полученного также из дымовых газов путем их сепарации сжатием, а преобразование жидкого диоксида углерода в газообразное состояние в пласте осуществляют путем сброса газа из нагнетательной скважины, понижая его давление до величины, при которой происходит фазовый переход жидкого диоксида углерода в газообразное состояние, при этом при сбросе газа из скважины одновременно осуществляют сепарацию дымовых газов на жидкий диоксид углерода и азот с последующей аккумуляцией диоксида углерода и повышением давления азота в сепараторе до величины, обеспечивающей распространение диоксида углерода в пласте, далее цикл повторяют до получения заданного объема метана из промысловой скважины.

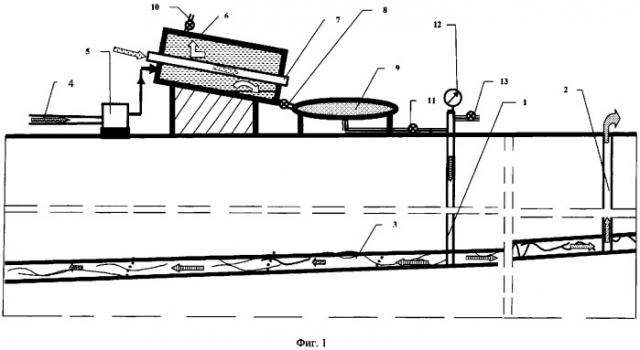

На фиг.1 схематически показано устройство для реализации способа извлечения метана из угольного пласта.

На фиг.2 (а, б) показаны изменения давлений в сепараторе и пласте в течение времени.

Способ извлечения метана из угольного пласта осуществляют следующим образом.

С дневной поверхности бурят нагнетательную и промысловую скважины 1, 2 до пересечения с угольным пластом 3 с последующим их обустройством (см. фиг.1). При масштабной реализации технологии бурят ряды нагнетательных и промысловых скважин. От источника дымовых газов, например тепловой электростанции (не показана), по трубе 4 дымовые газы поступают в компрессор 5 и далее в сепаратор 6, снабженный системой охлаждения 7, например, в виде полого теплообменника, через который пропускают хладагент. В сепараторе 6 при температуре, равной 75,27°С (критическая температура диоксида углерода) и ниже, и давлении P1, равном 3,04 МПа (критическое давление диоксида углерода) и более, происходит разделение дымовых газов на газообразный азот - N2 и жидкий диоксид углерода - СО2 в течение времени Δt1 (см. фиг.2, а). Сжиженный диоксид углерода из сепаратора 6 перетекает через переходную магистраль с задвижкой 8 в гидроаккумулятор 9, а избыток азота через задвижку 10 сбрасывают в атмосферу, поддерживая необходимые термодинамические условия разделения в сепараторе 6 дымовых газов на жидкий диоксид углерода и газообразный азот. После заполнения гидроаккумулятора 9 жидким диоксидом углерода, что фиксируют уровнемером (не показан), путем перекрытия задвижки 10 повышают давление в сепараторе 9 до необходимой величины Р2, фиксируемой манометром (не показан), в течение времени Δt2. В угольном пласте в течение времени (Δt1+Δt2) действует начальное пластовое давление Р0 (см. фиг.2, б). Затем открывают задвижку 11 и осуществляют подачу жидкого диоксида углерода из гидроаккумулятора 9 в скважину 1 под напором газообразного азота в течение времени Δt3. При этом давление в сепараторе 6 понижается до величины Р3, а в угольном пласте 3 давление возрастает от первоначальной величины пластового давления Р0 до максимального значения P01. При этом под давлением газообразного азота в течение времени Δt3 диоксид углерода продавливают в пласт 3, вызывая в нем рост макро- и микротрещин. После стабилизации давления в скважине 1, что фиксируют манометром 12, перекрывают выход гидроаккумулятора 9 задвижкой 11 и в течение времени Δt4 осуществляют сброс газа из скважины 1, открыв задвижку 13. Процесс сброса газа из скважины 1 осуществляют до понижения его давления до величины Р02, при которой происходит фазовый переход жидкого диоксида углерода в газообразное состояние. Это давление фиксируют на устье скважины посредством манометра 12, учитывая при этом поправку на давление столба газа в скважине. В качестве дополнительного контроля за процессом фазового перехода диоксида углерода определяют его содержание в выходящих газах на устье скважины с помощью анализатора газов (не показан). В случае появления в составе сбрасываемых газов диоксида углерода, что свидетельствует о выходе его из пласта, скважину перекрывают на время Δt5 - перед очередным циклом нагнетания в пласт диоксида углерода. Образованный в процессе фазового перехода газообразный диоксид углерода обладает более высокой проникающей способностью по сравнению с жидкой фазой и более полно заполняет объемное пространство угля в пласте, включая микро- и макропоры. При этом реализуется процесс адсорбции диоксида углерода на поверхности пор в угле, что в свою очередь сопровождается десорбцией метана и переходом его из молекулярно связанного состояния в угле в газообразное состояние. Таким образом, на этой стадии происходит объемное замещение молекулярно связанного метана в угле диоксидом углерода, что сопровождается повышением концентрации свободного метана в пласте. Насыщение угля диоксидом углерода также приводит к объемному разупрочнению угля и увеличению его приемистости на следующих циклах закачки жидкого диоксида углерода. В то же время при насыщении угля диоксидом углерода реализуется физический эффект увеличения объема угля (набухание), что приводит к закрытию каналов проницаемости в направлении нагнетательной скважины 1. Поэтому поток свободного метана под действием разности давлений преимущественно движется в направлении наибольшей проницаемости к промысловой скважине 2. При сбросе газа из скважины одновременно осуществляют сепарацию дымовых газов на жидкий диоксид углерода и азот, понижая давление газов в сепараторе 6 до величины Р1, оптимальной для процесса сепарации, в течение времени Δt6, и далее в течение времени Δt7 продолжают этот процесс.

Затем в течение времени Δt8 аналогично предшествующему режиму путем перекрытия задвижки 10 повышают давление в сепараторе 9 до максимальной величины Р2, обеспечивающей продавливание диоксида углерода в пласт. Далее цикл повторяют, а количество циклов и длительность извлечения метана из угольного пласта 3 через промысловую скважину 2 определяют исходя из требуемого качества и количества продуктивного газа, а также необходимого объема захоронения парниковой части дымовых газов - диоксида углерода в угольном пласте 3. При каждом следующем цикле нагнетания диоксида углерода и сброса газов из скважины происходит дальнейшее увеличение площади распространения диоксида углерода по пласту 3 и выделение из него свободного метана. Поток свободного метана под действием разности давлений перемещается от нагнетательной скважины 1 по направлению к промысловой скважине 2 и через некоторое время начинает истекать из ее устья.

Данный способ извлечения метана из угольного пласта характеризуется низкими затратами энергии, поскольку для реализации фазового перехода диоксида углерода из жидкости в газ не требуется дополнительная тепловая энергия, так как используется самоуправляемый режим понижения давления среды в пласте за счет сброса из нагнетательной скважины 1 отработанного газа. Способ характеризуется высоким качеством промыслового газа, поскольку в угольный пласт 3 закачивают преимущественно диоксид углерода, который остается в сорбированном состоянии в пласте, а отработанный газ, преимущественно азот, как балласт сбрасывают из нагнетательной скважины 2. Таким образом, в пласте 3 остается преимущественно метан, десорбированный по всему объему угля. Газообразный метан под действием градиента давлений перемещается к промысловой скважине. Вследствие сброса газов из нагнетательной скважины и сорбирования диоксида углерода в пласте исходящая из промысловой скважины струя содержит метан высокой концентрации, что определяет высокие потребительские качества газа.

Кроме того, большим преимуществом способа является высокая степень насыщения объема угольного пласта диоксидом углерода, что создает дополнительные преимущества при решении совместной задачи извлечения метана и захоронения большого количества парниковых газов, что особенно актуально в регионах, где действуют крупные тепловые электростанции, выделяющие дымовые газы в результате сжигания углеводородного топлива.

Пример реализации. В Кемеровской области (Кузнецкий угольный бассейн), в г. Осинники, на удалении 2 км от тепловой электростанции имеются газоносные угольные пласты, разработка которых подземным способом экономически не эффективна или невозможна по технологическим причинам. Некондиционный угольный пласт мощностью 1,5 м залегает на глубине 700 м. Газоносность пласта 20 нм3/т. В данных условиях разработанный способ извлечения метана из угольных пластов позволяет обеспечить тепловую электростанцию энергоресурсом в виде угольного метана и одновременно решить экологическую задачу надежного захоронения парниковых газов в недрах.

Для реализации способа бурят ряды нагнетательных и промысловых скважин. Расстояние между скважинами в ряду принимают 150 м, а между рядами нагнетательных и промысловых скважин - 200 м.

С тепловой электростанции по трубопроводу к нагнетательной скважине доставляют дымовые газы с объемным содержанием диоксида углерода 12%. Объемный расход дымовых газов, подаваемых к нагнетательной скважине, составляет 500 нм3/мин. Следовательно, объемный расход диоксида углерода составляет 60 нм3/мин.

Для получения диоксида углерода используют сепаратор емкостью 20 м3. Емкость аккумулятора для жидкого диоксида углерода составляет 5 м3. Дымовые газы компрессором подают в сепаратор с рекуперативным теплообменником, в котором на стадии сепарации поддерживают давление P1=5-6 МПа и температуру 50-70°С. Для этого через полость теплообменника посредством вентилятора пропускают воздух с температурой окружающей среды. Регулировку давления газа в сепараторе осуществляют посредством открытия или закрытия механической заслонки. В указанных условиях заполнение гидроаккумулятора жидким диоксидом углерода произойдет в течение Δt1=130 мин. После этого заслонку в гидроаккумуляторе перекрывают. Компрессор позволяет повысить давление в гидроаккумуляторе в течение Δt2=20 мин до Р2=25 МПа, при этом все конструктивные элементы технологической схемы, начиная от сепаратора, включая гидроаккумулятор, нагнетательную скважину и промежуточные трубопроводы выдерживают нагрузку с трехкратным запасом прочности. Затем открывают заслонку на выходе из гидроаккумулятора. В течение Δt3=5 мин в процессе адиабатического расширения азота и заполнения им объема гидроаккумулятора и полости скважины, давление в сепараторе понижается до величины 16 МПа, что достаточно для проникновения диоксида углерода в пласт. После полного проникновения диоксида углерода в пласт и частичного заполнения его азотом давление в сепараторе будет составлять Р3=9,0 МПа, а в пласте с учетом давления столба сжатого азота около P01=9,8 МПа. Далее, после установления стационарного режима, что фиксируется манометром, заслонку гидроаккумулятора закрывают, а заслонку на выходе из скважины открывают. Регулируя открытие заслонки на устье скважины, осуществляют сброс из нее газа, преимущественно азота, в течение Δt4=30 минут, понижая давление на устье скважины до 2,5 МПа. При этом давление жидкости и газа в пласте, с учетом давления столба газа в скважине, составляет Р02=2,7 МПа, что меньше критического давления фазового перехода жидкого диоксида углерода в газ. Температура газа в скважине с учетом его расширения составляет не более 30°С. При появлении в исходящей струе вместе с азотом углекислого газа скважину закрывают на время Δt5=120 мин перед очередным циклом закачки жидкого диоксида углерода. В сепараторе в течение времени Δt6=10 мин сначала понижают давление газа до рациональной по условиям сепарации величины Р1=5-6 МПа, а затем Δt7=120 мин продолжают процесс сепарации. Далее, так же, как в предшествующем режиме, в течение Δt8=20 мин повышают давление в сепараторе до максимальной величины Р2=25 МПа. Далее цикл повторяют.

Количество десорбированного метана, которое можно извлечь из пространства между нагнетательной и двумя промысловыми скважинами, расположенными вдоль линии по разные стороны от нагнетательной, составляет порядка 4,3 млн.нм3.

Количество диоксида углерода, которое при этом будет адсорбировано угольным пластом, составляет 23,2 тыс.т.

Время работы нагнетательной скважины, необходимое для захоронения заданной массы диоксида углерода, составляет 150 суток.

Метан в промысловую скважину начинает поступать с некоторой задержкой, связанной с низкой скоростью фильтрации метана. Примерно через месяц после начала освоения нагнетательной скважины появляется первый метан в промысловой скважине. В зависимости от проницаемости угольного пласта дебит скважины составляет 2...5 нм3/мин чистого метана, при этом весь десорбированный метан выйдет из скважины в течение до 4 лет.

Удельные затраты энергии на единицу объема извлеченного метана в виде отношения затрат энергии на работу компрессора и теплообмннника (суммарная мощность 500 кВт) к объему извлекаемого метана составляют около 0,42 кВт·ч/нм3, что в несколько раз меньше удельных энергозатрат на интенсификацию извлечения метана при использовании тепловых методов воздействия на массив. Дополнительным и существенным технико-экономическим фактором является экологический эффект, обеспеченный надежным захоронением парникового диоксида углерода в некондиционном угольном пласте.

Источники информации

1. Сластунов С.В. Заблаговременная дегазация и добыча метана из угольных месторождений. - М.: Изд-во МГГУ. 1996. с.56-60.

2. Патент РФ №2278978, кл. Е21F 7/00 от 14.12.2004 (прототип).

Способ извлечения метана из угольного пласта, включающий бурение скважин с поверхности, их обустройство, нагнетание полученного из дымовых газов жидкого диоксида углерода в пласт, в котором его преобразуют в газообразное состояние, отличающийся тем, что подачу жидкого диоксида углерода через нагнетательную скважину в пласт осуществляют под напором газообразного азота, полученного также из дымовых газов путем их сепарации сжатием, а преобразование жидкого диоксида углерода в газообразное состояние в пласте осуществляют путем сброса газа из нагнетательной скважины, понижая его давление до величины, при которой происходит фазовый переход жидкого диоксида углерода в газообразное состояние, при этом при сбросе газа из скважины одновременно осуществляют сепарацию дымовых газов на жидкий диоксид углерода и азот с последующей аккумуляцией диоксида углерода и повышением давления азота в сепараторе до величины, обеспечивающей распространение диоксида углерода в пласте, далее цикл повторяют до получения заданного объема метана из промысловой скважины.