Охлаждаемая лопатка турбомашины

Иллюстрации

Показать всеОхлаждаемая лопатка турбомашины содержит перо лопатки с последовательно соединенными каналом охлаждения входной кромки пера лопатки и промежуточным каналом, канал сброса, сообщенный с выпускными отверстиями выходной кромки пера лопатки, хвостовик и канал подвода охлаждающей среды, соединенный с каналом охлаждения входной кромки пера лопатки. Хвостовик выполнен с полкой, имеющей выпускные отверстия. В хвостовике лопатки также выполнена полость, которая сообщена с выходом промежуточного канала и со входом канала сброса, а также с выпускными отверстиями полки хвостовика лопатки. Технический результат, достигаемый при использовании изобретения, - уменьшение потребления хладоресурса охлаждающей среды при одновременном повышении надежности лопатки за счет снижения термонапряженности ее конструкции, а также упрощении геометрии каналов охлаждения и повышении технологичности лопатки в целом и снижении требований, предъявляемых лопаткой, к конструкции системы подвода охлаждающего воздуха и к параметрам охлаждающего воздуха. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области газотурбостроения, а более конкретно к конструкциям охлаждаемых рабочих и сопловых лопаток газовых турбин. Изобретение может быть использовано также в лопатках других типов турбомашин, использующих для охлаждения поток текучей среды, пропускаемой по внутренним каналам и полостям лопатки.

Известна охлаждаемая лопатка турбомашины, содержащая перо лопатки с каналом охлаждения входной кромки пера лопатки, сообщенным с выходным отверстием в торце пера лопатки, а также с последовательно соединенными каналом охлаждения входной кромки и промежуточным каналом, сообщенным с каналом сброса, связанным с выпускными отверстиями выходной кромки пера лопатки, а также снабженный полкой хвостовик лопатки с выполненными в нем каналами подвода охлаждающей среды, один из которых связан с каналом охлаждения входной кромки пера лопатки, а второй - с каналом прямого тока (патент РФ №2146766, кл. F01D 5/18, оп. 20.03.2002 г.).

Для известной лопатки характерно высокое потребление хладоресурса охлаждающей среды (воздуха), поскольку для охлаждения входной кромки пера лопатки используется хладоресурс одного потока охлаждающей среды (подаваемого по первому каналу подвода), который для охлаждения других частей лопатки не используется, так как после прохождения канала охлаждения входной кромки воздух с частично неизрасходованным хладоресурсом сбрасывается в проточную часть турбомашины. Для охлаждения других частей пера лопатки используется хладоресурс другого потока воздуха (подаваемого в перо по второму каналу подвода), который также с частично неизрасходованным хладоресурсом сбрасывается в проточную часть через отверстия задней кромки пера лопатки.

Известная лопатка характеризуется также недостаточной надежностью из-за высокой термонапряженности ее элементов, обусловленной как высоким уровнем температур отдельных элементов лопатки, в частности, высокой температурой хвостовика лопатки и полки хвостовика, так и значительными температурными градиентами на отдельных участках ее поверхности, например, в зоне хвостовика лопатки и переходной части пера лопатки. Это связано, прежде всего, с отсутствием конструктивных элементов, обеспечивающих охлаждение непосредственно поверхности полки хвостовика лопатки, находящейся в высокотемпературном газовом потоке, или создание для ее защиты воздушной завесы.

Наиболее близкой к заявляемой является охлаждаемая лопатка турбомашины, содержащая перо лопатки с последовательно соединенными каналом охлаждения входной кромки пера лопатки, промежуточным каналом и первым каналом сброса, сообщенным с выпускным отверстием торца пера лопатки, второй канал сброса, сообщенный с выпускными отверстиями выходной кромки пера лопатки, хвостовик с полкой, которая снабжена каналами полки хвостовика с выпускными отверстиями полки, а также каналы подвода охлаждающей среды, один из которых соединен с каналом охлаждения входной кромки пера лопатки, а второй - с последовательно соединенными каналами охлаждения задней половины пера лопатки, сообщенными с каналом сброса, заканчивающимся выпускными отверстиями выходной кромки пера лопатки (для создания воздушной завесы над полкой и ее пленочного охлаждения); каналы полки хвостовика сообщаются с пространством вне тела лопатки под полкой хвостовика (патент США №6071075, кл. F01D 005/18, оп. 06.06.2000 г.).

Для данной лопатки также характерно высокое потребление хладоресурса охлаждающей среды (воздуха) по следующим причинам. Первый поток охлаждающей среды (воздуха) после прохождения им канала охлаждения входной кромки пера лопатки и промежуточного канала все еще обладает значительным неизрасходованным запасом хладоресурса. Однако для охлаждения других частей лопатки остающийся хладоресурс первого потока в известной лопатке в полной мере не используется - воздух с неизрасходованным запасом хладоресурса через первый канал сброса и отверстие сброса в торцевой части пера лопатки сбрасывается в проточную часть турбомашины. Второй поток охлаждающей среды, поступающий по второму каналу подвода, после прохождения им каналов в задней по потоку части пера лопатки, обладая значительным неизрасходованным хладоресурсом сбрасывается в проточную часть через отверстия задней кромки пера лопатки. Для охлаждения полки хвостовика известной лопатки и создания воздушной завесы над полкой используется хладоресурс еще нескольких потоков воздуха, по отдельности подаваемых в различные каналы полки хвостовика, часть из которых имеет выходы на поверхность полки. Как и в предыдущих случаях, для указанных потоков воздуха, в силу незначительности длины каналов полки хвостовика и по причине однократности прохождения воздуха по каждому из них, не приходится говорить об эффективном использовании хладоресурсов этих потоков.

Для охлаждения наиболее теплонапряженной части пера лопатки турбомашины (входной кромки пера лопатки и прилегающей к ней зоны) необходим воздух с более высокими параметрами (давление, расход, запас хладоресурса) по сравнению с воздухом, который необходим для подачи во второй канал сброса, реализующий одновременно функцию охлаждения задней по потоку части пера лопатки, а также по сравнению с воздухом, необходимым для охлаждения хвостовика лопатки. Для создания воздушной завесы над полкой хвостовика лопатки и обеспечения эффективного пленочного охлаждения полки требуется воздух с менее высокими параметрами, чем в предыдущих случаях, т.е. этот воздух может иметь более высокую температуру (меньший хладоресурс) и должен сбрасываться в проточную часть с меньшим давлением и расходом.

В существующих турбомашинах, где отбор воздуха на охлаждение турбины производится, чаще всего, за одной из ступеней компрессора, невозможно обеспечить наличие нескольких источников охлаждающего воздуха с различными давлениями, температурами и расходами (с различным хладоресурсом), соответствующими потребностям отдельных участков системы каналов охлаждения известной лопатки. Поэтому в известной лопатке при подаче воздуха в различные каналы охлаждения параллельно от одного общего источника параметры этого воздуха определяются потребностями охлаждения наиболее теплонапряженной входной кромки пера лопатки. Хладоресурс воздуха с теми же параметрами, направляемого по другим каналам на охлаждение задней по потоку части пера лопатки, охлаждение хвостовика лопатки и на создание заградительной воздушной завесы над полкой и ее пленочное охлаждение, расходуется нерационально и значительная часть воздуха с неизрасходованным хладоресурсом сбрасывается в проточную часть турбомашины, снижая, тем самым, ее к.п.д.

Таким образом, суммарное потребление хладоресурса охлаждающей среды, поступающей в известную лопатку по всем каналам подвода, в результате нерационального его расходования, является неоправданно высоким.

Отсутствие дифференциации по параметрам воздуха, подаваемого на охлаждение входной кромки пера лопатки (когда для эффективного теплосъема требуется относительно низкая температура и высокое его давление), воздуха, поступающего на охлаждение задней части пера лопатки (когда охлаждающий воздух уже может иметь более высокую температуру и не столь высокое давление), и воздуха, сливаемого в проточную часть через отверстия полки хвостовика (когда температура выпускаемого воздуха не имеет большого значения, а давление должно быть ниже для создания эффективной воздушной завесы), приводит не только к избыточному расходованию хладоресурса воздуха, но и снижает надежность лопатки из-за высокой термонапряженности в области полки хвостовика лопатки.

Технический результат, достигаемый при использовании изобретения, - уменьшение потребления хладоресурса охлаждающей среды при одновременном повышении надежности лопатки за счет снижения термонапряженности ее конструкции, а также упрощении геометрии каналов охлаждения и повышении технологичности лопатки в целом.

Указанный технический результат достигается тем, что в хвостовике охлаждаемой лопатки турбомашины, содержащей перо лопатки с последовательно соединенными каналом охлаждения входной кромки пера лопатки и промежуточным каналом, канал сброса, сообщенный с выпускными отверстиями выходной кромки пера лопатки, хвостовик с полкой, которая снабжена выпускными отверстиями, а также канал подвода охлаждающей среды, соединенный с каналом охлаждения входной кромки пера лопатки, в хвостовике лопатки выполнена полость, которая сообщена с выходом промежуточного канала и со входом канала сброса, а также с выпускными отверстиями полки хвостовика лопатки. Указанный технический результат достигается также тем, что канал сброса образован системой каналов охлаждения пера лопатки. Указанный технический результат достигается и тем, что полость хвостовика лопатки выполнена конической с широкой частью, обращенной к выходу промежуточного канала и входу канала сброса. Указанный технический результат достигается еще и тем, что входы выпускных отверстий полки хвостовика лопатки расположены на образующей условной конической поверхности, вписанной в полость хвостовика лопатки. Указанный технический результат достигается дополнительно тем, что выпускные отверстия полки хвостовика выполнены наклонными к поверхности полки хвостовика, обращенной к проточной части турбомашины. Указанный технический результат достигается, кроме того, тем, что в хвостовике лопатки выполнена полость, которая сообщена с выходом промежуточного канала и со входом канала сброса, а также с выпускными отверстиями полки хвостовика лопатки.

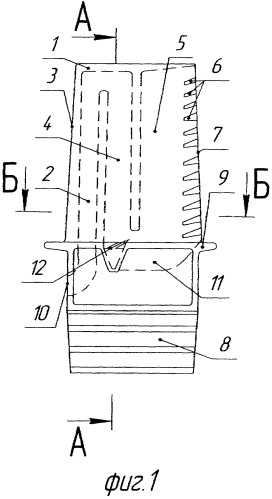

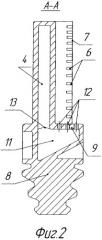

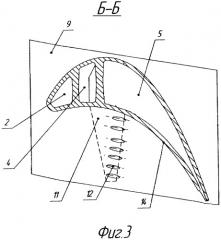

На чертежах показана конструкция охлаждаемой лопатки турбомашины. На фиг.1 показан фронтальный вид охлаждаемой лопатки турбомашины, на фиг.2 - разрез лопатки по А-А, на фиг.3 - разрез лопатки по Б-Б (увеличено).

Осуществление изобретения рассмотрим на примере конструкции охлаждаемой рабочей лопатки газовой турбины. При характеристике элементов лопатки использована терминология, рекомендованная Отраслевым стандартом «ОСТ 1 02639-87. Лопатки авиационных осевых компрессоров и турбин».

Охлаждаемая лопатка турбомашины содержит перо 1 с последовательно соединенными каналом 2 охлаждения входной кромки 3 пера лопатки и промежуточным каналом 4, канал 5 сброса, сообщенный с выпускными отверстиями 6 выходной кромки 7 пера лопатки, хвостовик 8 с полкой 9, а также канал 10 подвода охлаждающей среды, соединенный с каналом 2 охлаждения входной кромки пера лопатки. В хвостовике 8 лопатки выполнена полость 11, далее называемая «полость 11 хвостовика лопатки», которая сообщена с выходом промежуточного канала 4 и со входом канала 5 сброса, а также с выпускными отверстиями 12, выполненными в полке 9 хвостовика 8 лопатки.

Канал 10 подвода охлаждающей среды может иметь вход как со стороны торца хвостовика 8 лопатки (как это описано в прототипе), так и со стороны боковой поверхности хвостовика 8 (как показано на фиг.1).

Канал 5 сброса может представлять собой единую полость, сформированную в пере 1 лопатки, с которой сообщаются входы выпускных отверстий 6 выходной кромки 7 пера лопатки, как это показано на фиг 1. В одной из частных форм выполнения канал 5 может быть образован системой каналов охлаждения пера лопатки, входы которых объединены и образуют вход канала 5 сброса, а выходы сообщены со входами выпускных отверстий 6 выходной кромки 7 пера лопатки. Такое выполнение канала сброса описано, например, в патенте РФ №2146766 и показано на фиг.2 указанного патента, что не является предметом настоящего изобретения.

Полость 11 хвостовика лопатки, предпочтительно, выполняется конической по форме, т.е. любая точка поверхности, которая образует эту полость, отстоит от близлежащей к ней точки поверхности условного конуса (в частном случае, прямого кругового конуса, но, в общем случае, может использоваться конус и с более сложной формой направляющей), вписанного в полость 11 хвостовика, не более, чем на 5% длины наиболее протяженной образующей этого конуса. На фиг.3 показана полость хвостовика в форме усеченного конуса. Широкая часть полости 11 хвостовика лопатки обращена к выходу промежуточного канала 4 и входу канала 5 сброса. Фактически, линия 13 сопряжения поверхностей промежуточного канала 4 и канала 5 сброса (фиг.2) находится в пределах полости 11 хвостовика лопатки. Выполнение полости 11 хвостовика лопатки конической обеспечивает равномерную раздачу воздуха в отверстия 12 при минимальной площади боковой поверхности полости 11 хвостовика.

Наилучшим является такое размещение входов выпускных отверстий 12 полки хвостовика 8 лопатки, когда они расположены на образующей условной конической поверхности (не показана), вписанной в полость хвостовика 8 лопатки, желательно, на той образующей, которая наименее удалена от наружной (т.е. обращенной к проточной части турбомашины) поверхности полки 9 хвостовика 8 лопатки. В этом случае минимизируется длина каналов выпускных отверстий 12 и сокращается их суммарное гидравлическое сопротивление.

Выпускные отверстия 12 полки 9 хвостовика 8 целесообразно выполнить наклонными к поверхности полки 9 хвостовика, обращенной к проточной части турбомашины. Оптимальным является расположение осей выпускных отверстий 12 под углом 5-30 градусов к указанной выше поверхности полки 9 хвостовика 8 лопатки. В этом случае достигается дальнейшее уменьшение потребления хладоресурса охлаждающего воздуха, поскольку при отверстиях, наклоненных в направлении движения газа в проточной части турбомашины (как показано на фиг.1), указанный газ в меньшей степени размывает воздушную заградительную завесу, чем при отверстиях, оси которых перпендикулярны к поверхности полки 9 хвостовика 8 лопатки. Одновременно улучшается теплообмен в каналах отверстий 12 между охлаждающим воздухом и стенками отверстий.

В том случае, если полость 11 хвостовика 8 выступает за пределы контура 14 корневого сечения пера 1 лопатки (как это показано на фиг.3), т.е. по меньшей мере, часть полости хвостовика расположена под полкой хвостовика), обеспечивается максимальная площадь заградительной воздушной завесы над полкой хвостовика, обеспечиваемой воздухом, выпускаемым через отверстия 12.

При работе турбомашины охлаждающий воздух с заданными температурой и давлением по каналу 10 подвода поступает в канал 2 охлаждения и движется по нему, за счет вынужденной конвекции отбирая тепло (т.е. расходуя свой хладоресурс) от внутренней поверхности канала 2, проходящего вдоль входной кромки 3 пера 1 лопатки, и, тем самым, охлаждая входную кромку 3 и прилегающую к ней зону пера. Но, в более общем случае, канал 2 охлаждения - это канал охлаждения наиболее теплонапряженной части лопатки, не обязательно ее входной кромки. Далее по промежуточному каналу 4 охлаждающий воздух движется в направлении к полости 11 хвостовика 8, продолжая отдавать свой хладоресурс стенкам канала (охлаждая, преимущественно, переднюю и центральную части пера 1 лопатки).

В описываемом примере конкретного выполнения охлаждаемой лопатки промежуточный канал 4, связывая выход канала 2 охлаждения входной кромки 3 пера 1 лопатки со входом канала 5 сброса, проходит по всей длине пера лопатки, что дает ему возможность выполнять не только функцию связующего звена между каналами 2 и 5, но, как показано выше, также и функцию охлаждающего канала. В случае, когда предлагаемое изобретение будет реализовано в лопатке с подводом охлаждающего воздуха со стороны торца пера (например, в консольной сопловой лопатке, описанной в патенте РФ №2179245, фиг.1), длина промежуточного канала 4 будет значительно меньшей, поскольку выход канала охлаждения передней кромки будет расположен значительно ближе ко входу канала сброса. В таком случае, канал 4 будет выполнять, преимущественно, функцию соединительного канала, промежуточного между каналами 2 и 5.

В полости 11 хладоресурс воздуха частично расходуется на охлаждение хвостовика 8 лопатки. Попав в полость 11, поток уже несколько подогретого воздуха разделяется на две части.

Одна часть потока, минуя линию 13 сопряжения поверхностей каналов 4 и 5, поступает в канал 5 сброса. Эта часть воздуха, обладающая некоторым запасом хладоресурса, проходя по каналу 5, расходует свой хладоресурс на конвективное охлаждение, преимущественно, задней части пера лопатки и выходной кромки, а затем сбрасывается в проточную часть через выпускные отверстия 6.

Другая часть воздуха, также обладающая некоторым запасом хладоресурса, движется в конической полости 11 хвостовика 8 от более широкой ее части к более узкой и осуществляет конвективный теплосъем со стенок полости 11, охлаждая хвостовик 8, его полку 9 и зону пера лопатки, примыкающую к ее корневому сечению - прикорневую зону. По мере движения в полости 11 поток воздуха встречает на своем пути выпускные отверстия 12 с выходами в полке 9 хвостовика. Через эти отверстия, по меньшей мере, часть из которых может быть выполнена наклонными к поверхности полки 9 хвостовика 8, обращенной к проточной части турбомашины, воздух отдельными струйками вытекает в проточную часть турбомашины, обеспечивая пленочное охлаждение поверхности полки и создавая над ней заградительную воздушную завесу. К указанным отверстиям 12 воздух подходит, имея уже меньшее абсолютное давление по сравнению с воздухом, подаваемым в канал 2 охлаждения входной кромки пера лопатки. Соответственно, уменьшается и перепад давления, под которым воздух вытекает (сливается) через отверстия 12 в проточную часть, что повышает качество и эффективность заградительной воздушной завесы, создаваемой этим воздухом над полкой 9 хвостовика 8 лопатки. В результате снижаются термонапряжения в полке 9 хвостовика, самом хвостовике 8 и прикорневой зоне пера 1 лопатки, чем повышается надежность ее конструкции.

Таким образом, в описанной конструкции охлаждаемой лопатки турбомашины поток воздуха, первоначально подаваемый по каналу 10 и имеющий как значительный хладоресурс (запас хладоресурса), так и значительное избыточное давление (по отношению к давлению в проточной части), по мере движения по каналам лопатки, экономично (без излишних потерь) расходует свой хладоресурс (определяемый количеством теплоты, которое можно передать воздуху от нагретых элементов и численно равный изменению полного теплосодержания охлаждающего воздуха в заданном интервале температур) на охлаждение всех ее элементов: зоны, прилегающей к входной кромке пера, хвостовика, полки хвостовика и, одновременно, задней по потоку части пера, теряя, в пределах допустимого, и давление.

В результате, предложенная лопатка имеет более простую геометрию каналов, что делает ее более технологичной и надежной, в частности, из-за снижения термонапряжений в ее элементах.

1. Охлаждаемая лопатка турбомашины, содержащая перо лопатки с последовательно соединенными каналом охлаждения входной кромки пера лопатки и промежуточным каналом, канал сброса, сообщенный с выпускными отверстиями выходной кромки пера лопатки, хвостовик с полкой, которая снабжена выпускными отверстиями, а также канал подвода охлаждающей среды, соединенный с каналом охлаждения входной кромки пера лопатки, отличающаяся тем, что в хвостовике лопатки выполнена полость, которая сообщена с выходом промежуточного канала и со входом канала сброса, а также с выпускными отверстиями полки хвостовика лопатки.

2. Охлаждаемая лопатка турбомашины по п.1, отличающаяся тем, что канал сброса образован системой каналов охлаждения пера лопатки.

3. Охлаждаемая лопатка турбомашины по п.1, отличающаяся тем, что полость хвостовика лопатки выполнена конической с широкой частью, обращенной к выходу промежуточного канала и входу канала сброса.

4. Охлаждаемая лопатка турбомашины по п.3, отличающаяся тем, что входы выпускных отверстий полки хвостовика лопатки расположены на образующей условной конической поверхности, вписанной в полость хвостовика лопатки.

5. Охлаждаемая лопатка турбомашины по п.1, или 2, или 3, или 4, отличающаяся тем, что выпускные отверстия полки хвостовика выполнены наклонными к поверхности полки хвостовика, обращенной к проточной части турбины.

6. Охлаждаемая лопатка турбомашины по п.1, или 2, или 3, или 4, отличающаяся тем, что полость хвостовика выступает за пределы контура корневого сечения пера лопатки.