Способ уравновешивания шпинделя привода валков клети прокатного стана

Иллюстрации

Показать всеИзобретение относится к области создания уравновешивающих систем шпинделей главных приводов рабочих клетей прокатных станов, в частности к способу уравновешивания шпинделя привода валков клети прокатного стана. Способ включает создание компенсирующего усилия от плунжера гидравлического цилиндра, в рабочую полость которого подают жидкость под давлением и который взаимодействует со шпинделем в центре его тяжести. В зависимости от величины смещения центра тяжести шпинделя от геометрической оси вращения для получения компенсирующего усилия изменяют давление жидкости в рабочей полости гидравлического цилиндра уравновешивания в соответствии с формулой:

где G - вес шпинделя, Dпл - диаметр плунжера гидроцилиндра, m - масса вращающихся частей шпинделя, ω - угловая скорость шпинделя, l0 - величина смещения центра тяжести шпинделя от геометрической оси вращения. Способ обеспечивает высокую долговечность отдельных элементов привода и привода в целом. 3 ил.

Реферат

Изобретение относится к области металлургического машиностроения и может быть использовано для создания уравновешивающих систем шпинделей главных приводов рабочих клетей прокатных станов.

Известен способ уравновешивания шпинделей (Механическое оборудование прокатных цехов черной и цветной металлургии. Королев А.А., М., 1976 г., с.170-171), в котором шпинделя уравновешиваются с помощью гидроцилиндров, штоки которых опираются на подшипниковые узлы, каждый из которых установлен в центре тяжести шпинделя, а корпуса цилиндров жестко связаны с рамой уравновешивающего устройства. В этом способе для уравновешивания шпинделей создается постоянное усилие, которое компенсирует статическую составляющую (вес узлов). Однако при смещении центра тяжести шпинделя от оси его вращения при износе вкладышей универсальных шарниров возникают переменные динамические нагрузки, которые могут быть скомпенсированы только при приложении к шпинделям больших статических усилий, чем требуется для компенсации их веса. При этом величина переуравновешивания выбирается заранее, исходя из будущего максимального износа вкладышей. Следствие этого - величина переуравновешивания при работе с новыми вкладышами будет необоснованно велика.

В качестве прототипа выбран способ уравновешивания шпинделя привода валков прокатного стана, вытекающий из устройства для уравновешивания шпинделя привода валков прокатного стана по авторскому свидетельству СССР №1811927, В21В 35/14.

Устройство, реализующее этот способ, содержит следующие элементы:

- установленный на основании через пружину плунжерный гидравлический цилиндр;

- гидрораспределитель, соединенный магистралью с рабочей полостью гидроцилиндра;

- гидроаккумулятор;

- напорную и сливную магистрали;

- рычажную связь между плунжером гидрораспределителя и корпусом гидроцилиндра.

В этом способе при смещении центра тяжести шпинделя от оси его вращения и возникновении дополнительных динамических нагрузок плунжерный гидравлический цилиндр за счет пружины смещается вверх или вниз и через рычажную связь смещает гидрораспределитель, открывая или закрывая магистрали, связывающие его с рабочей полостью гидроцилиндра. При этом независимо от смещения гидроцилиндра и его плунжера давление в рабочей полости поддерживается постоянным с высокой степенью точности. При этом исключается переуравновешивание или недоуравновешивание статических сил.

Недостатки прототипа:

- несмотря на высокую точность уравновешивания статических сил (веса шпинделя), в способе по прототипу невозможно компенсировать возникающие динамические нагрузки при износе вкладышей шарниров, снижающие долговечность отдельных элементов привода валков клети прокатного стана и привода в целом.

В основу изобретения поставлена задача создания способа уравновешивания шпинделя привода валков клети прокатного стана, обеспечивающего высокую долговечность отдельных элементов привода и привода в целом.

Эта задача решается за счет технического результата, который заключается в уравновешивании статических и динамических сил, действующих на шпиндель за счет создания в рабочей полости гидроцилиндра уравновешивания переменного давления жидкости, величина которого находится в строгом соответствии с величиной смещения центра масс шпинделя при его вращении.

Для достижения вышеуказанного результата в способе уравновешивания шпинделя привода валков клети прокатного стана, включающем создание компенсирующего усилия от плунжера гидравлического цилиндра, в рабочую полость которого подают жидкость под давлением и который взаимодействует со шпинделем в центре его тяжести, согласно изобретению в зависимости от величины смещения центра тяжести шпинделя от геометрической оси вращения для получения компенсирующего усилия изменяют давление жидкости в рабочей полости гидравлического цилиндра уравновешивания в соответствии с формулой:

где G - вес шпинделя,

Dпл - диаметр плунжера гидроцилиндра,

m - масса вращающихся частей шпинделя,

ω - угловая скорость шпинделя,

l0 - величина смещения центра тяжести шпинделя от геометрической оси вращения.

В результате сравнительного анализа предлагаемого способа уравновешивания шпинделя привода валков с прототипом установлено, что они имеют следующие общие признаки:

- создание компенсирующего усилия от плунжера гидравлического цилиндра, в рабочую полость которого подают жидкость под давлением;

- плунжер гидроцилиндра взаимодействует со шпинделем в центре его тяжести;

и отличительные признаки:

- в зависимости от величины смещения центра тяжести шпинделя от геометрической оси вращения для получения компенсирующего усилия изменяют давление жидкости в рабочей полости гидравлического цилиндра уравновешивания в соответствии с формулой:

где G - вес шпинделя,

Dпл - диаметр плунжера гидроцилиндра,

m - масса вращающихся частей шпинделя,

ω - угловая скорость шпинделя,

l0 - величина смещения центра тяжести шпинделя от геометрической оси вращения.

Таким образом, предлагаемый способ уравновешивания шпинделя привода валков клети прокатного стана предлагаетововую операцию по изменению давления в рабочей полости гидроцилиндра уравновешивания.

Между отличительными признаками и достигаемым техническим результатом имеется причинно-следственная связь.

Благодаря тому что давление в рабочей полости гидроцилиндра уравновешивания изменяют по вышеприведенной зависимости, стало возможным уравновесить в вертикальной плоскости все силы, действующие на шпиндель привода валков, в том числе силы веса шпинделя (1-ое слагаемое в формуле) и динамические силы, возникающие в результате движения смещенных от центра вращения масс шпинделя (2-ое слагаемое в формуле).

Таким образом, использование для уравновешивания шпинделей предлагаемого способа позволяет повысить долговечность отдельных элементов привода и привода валков клети прокатного стана в целом.

Исключение из вышеуказанной совокупности отличительных признаков хотя бы одного из них не обеспечивает решения поставленной задачи.

Заявляемое техническое решение не известно из уровня техники, поэтому оно является новым.

Предлагаемое техническое решение имеет изобретательский уровень, так как способ уравновешивания шпинделя привода валков клети прокатного стана, рассмотренный выше, для специалиста не является очевидным из уровня техники.

Заявляемое техническое решение промышленно применимо, так как его техническое и технологическое исполнение не представляет трудностей. По этому решению выполнен рабочий проект для прокатных клетей стана 2000 Новолипецкого металлургического комбината.

Таким образом, предлагаемому техническому решению может быть предоставлена правовая охрана, так как оно является новым, имеет изобретательский уровень и промышленно применимо, что соответствует всем критериям изобретения.

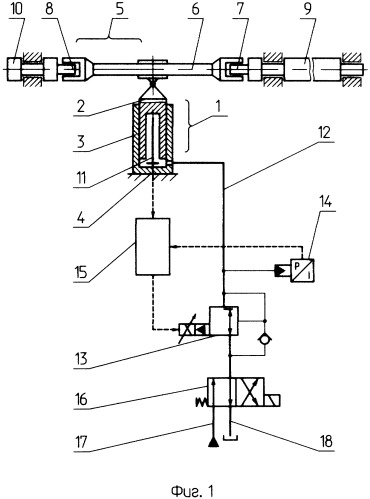

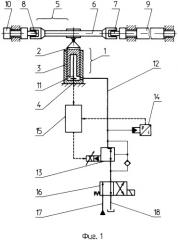

Изобретение поясняется чертежами, на которых изображено следующее:

фиг.1 - схема уравновешивающего устройства шпинделя привода валков клети прокатного стана с автоматизированным управлением величиной давления в рабочей полости гидроцилиндра уравновешивания;

фиг.2 - схема уравновешивающего устройства шпинделя привода валков клети прокатного стана с гидравлическим аккумулятором, обеспечивающим необходимое изменение величины давления в рабочей полости гидроцилиндра уравновешивания.

Уравновешивающее устройство содержит гидроцилиндр 1 с плунжером 2 и корпусом 3, установленным стационарно на основании 4. Плунжер 2 связан со шпиндельным узлом 5, включающим шпиндель 6, шарниры 7, 8. Шпиндельный узел соединяет прокатный валок 9 с шестеренным валком 10. В плунжерном гидроцилиндре 1 установлен датчик линейных перемещений 11 плунжера 2.

Рабочая полость гидроцилиндра 1 связана с магистралью 12, которая соединяет гидроцилиндр 1 с редукционным гидроклапаном 13 с пропорциональным электрическим управлением и датчиком давления 14 с электрическим выходным сигналом, подаваемым в блок управления 15. С блоком управления 15 связаны также электрической цепью датчик линейных перемещений 11 и редукционный гидроклапан 13.

Магистраль 12 соединена через гидрораспределитель 16 с напорной 17 и сливной 18 магистралями.

Уравновешивающее устройство работает следующим образом.

В рабочую полость гидроцилиндра 1 подается жидкость под давлением, величина которого заранее (по известному весу шпинделя) устанавливается с помощью редукционного клапана 13. Величина этого давления равна

где G - вес шпинделя,

Dпл - диаметр плунжера гидроцилиндра.

Таким образом, вес шпинделя 6 скомпенсирован усилием, прилагаемым к нему от плунжера 2, что позволяет разгрузить шарниры 7, 8 и опоры прокатного валка 9 и шестеренного валка 10.

Однако при вращении шпинделя 6 возникает динамическая составляющая из-за несбалансированности шпинделя после некоторого износа шарниров и смещения центра тяжести от оси вращения. В этом случае к весу шпинделя прибавляется или вычитается (в зависимости от фазы вращения) сила, равная:

где Fg-динамическая составляющая сил, действующих на шпиндель,

m - масса вращающихся частей шпинделя,

ω - угловая скорость вращения шпинделя,

l0 - смещение центра масс шпинделя.

Информация о смещении центра масс шпинделя l0 передается на плунжер 2 и измеряется датчиком 11, сигнал от которого подается на блок управления 15. После обработки сигнала в блоке управления формируется выходной сигнал, который управляет редукционным клапаном 13, что позволяет изменить давление в рабочей полости гидроцилиндра в соответствии с формулой:

где Р2 - динамическая составляющая давления.

Суммарное давление жидкости, подаваемой в рабочую полость гидроцилиндра, выразится формулой:

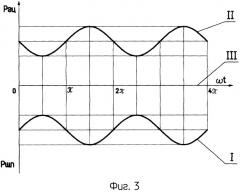

Графики усилий от веса элементов и динамических сил, также усилий уравновешивания от гидроцилиндра и суммарное усилие (≈0) приведены на фиг.3 (соответственно I, II, III).

В качестве второго примера реализации способа уравновешивания шпинделя может быть рассмотрена схема на фиг.2.

Механическая часть системы (поз.1-10) содержит те же элементы, что и в предыдущем примере.

Гидросистема содержит магистраль 11, которая соединяет рабочую полость гидроцилиндра 1 с гидроаккумулятором 12, редукционным гидроклапаном 13 с пропорциональным электрическим управлением, и датчиком 14 давления с электрическим выходным сигналом, который используется для управления редукционным клапаном.

Магистраль 11 соединена через гидрораспределитель 15 с напорной 16 и сливной 17 магистралями.

Уравновешивание статических и динамических сил, действующих на шпиндель привода валков клети прокатного стана по второму примеру, происходит следующим образом.

В рабочую полость гидроцилиндра 1 подается жидкость под давлением, величина которого заранее (по известному весу шпинделя 6) устанавливается с помощью редукционного клапана 13.

Таким образом, вес шпинделя 6 скомпенсирован усилием, прилагаемым к нему со стороны плунжера 2, что позволяет разгрузить шарниры 7, 8 и опоры прокатных валков 10.

Компенсация динамической составляющей (ее появление описано в предыдущем примере) осуществляется в устройстве по второму исполнению следующим образом.

Смещение центра масс шпинделя и, следовательно, оси его вращения приводит к перемещению плунжера 2, что вызывает изменение объема жидкости в рабочей полости гидроцилиндра 1 и гидроаккумулятора 12, и в свою очередь вызывает изменение давления в полостях этих устройств. Для компенсации вертикальной составляющей динамической силы 9 (см. формулу 2) за счет автоматического изменения давления в полости гидроцилиндра объем аккумулятора должен выбираться по формуле:

где Р3 - давление зарядки аккумулятора;

n - показатель политропа.

В уравновешивающем устройстве не возникает резонансных явлений благодаря незначительной инерционности рабочей жидкости в гидросистеме.

Таким образом, предлагаемый способ уравновешивания может быть реализован доступными средствами и позволяет компенсировать статические и динамические составляющие сил, действующих на шпиндель, что обеспечивает точное уравновешивание и увеличивает долговечность отдельных узлов привода и привода валков клети прокатного стана в целом.

Способ уравновешивания шпинделя привода валков клети прокатного стана, включающий создание компенсирующего усилия от плунжера гидравлического цилиндра, в рабочую полость которого подают жидкость под давлением и который взаимодействует со шпинделем в центре его тяжести, отличающийся тем, что в зависимости от величины смещения центра тяжести шпинделя от геометрической оси вращения для получения компенсирующего усилия изменяют давление жидкости в рабочей полости гидравлического цилиндра в соответствии с формулой

где G - вес шпинделя;

Dпл - диаметр плунжера гидроцилиндра;

m - масса вращающихся частей шпинделя;

ω - угловая скорость шпинделя;

l0 - величина смещения центра тяжести шпинделя от геометрической оси вращения.