Способ формообразования деталей двоякой кривизны и универсальный штамп для его осуществления

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано для формообразования листовых деталей, имеющих на поверхности двоякую кривизну и различные выступы. Осуществляют формообразование листовой заготовки за несколько переходов последовательными нажатиями в штампе или валках. На первом и других нечетных переходах производят формообразование поперек заготовки с получением контура поперечного сечения. На втором и последующих четных переходах - вдоль продольной оси заготовки, начиная с ее кромок. Одновременно на всех переходах, начиная со второго, устраняют гофрообразование и искривления, возникающие на предыдущих переходах. При этом формообразование осуществляют с достижением наибольшего утонения заготовки и деформации растяжения в местах наибольшей суммарной поперечной и продольной кривизны детали. Штамп для формообразования деталей со сложной геометрической поверхностью содержит пуансон, опоры и башмаки. Опоры размещены симметрично относительно оси пуансона. Башмаки установлены на пуансоне и опорах. Штамп снабжен дополнительным вкладным башмаком. Башмак на пуансоне выполнен съемным и повторяющим в продольном и поперечном сечениях форму внутреннего контура поперечного сечения детали. Башмаки на опорах - повторяющими форму наружного контура детали с учетом ее пружинения. В результате обеспечивается повышение качества готовой продукции. 2 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к обработке листового проката давлением и может быть использовано для формообразования листовых деталей, имеющих на поверхности двоякую кривизну и различные выступы.

Известны способы формообразования металлических заготовок путем раздачи и растяжения их стенок с применением методов преимущественно горячей и реже холодной штамповки, а также штамповки взрывом (Мошнин Е.Н. Технология штамповки крупногабаритных деталей. М., «Машиностроение», 1973. Куклин О.С., Брук М.Б. Технология и оборудование для формообразования толстостенных оболочек и их элементов. Л., «Судостроение»», 1986).

Для указанных традиционных способов требуются, как правило, сложные и тяжелые специальные штампы с применением для каждого типоразмера детали набора матриц и пуансонов. При этом требуется длительная подготовка производства и большие фондо-, материало- и энергозатраты, особенно при горячей штамповке и штамповке взрывом.

Наиболее близким к заявляемому и принятым за прототип является способ формообразования деталей двоякой кривизны для элементов двоякой кривизны в виде торосферической оболочки по патенту РФ №2194587, включающий формообразование заготовки последовательными нажатиями за два перехода. На первом переходе получают заданную сферическую поверхность и торовую часть поверхности с заданным радиусом кривизны в широтном направлении, а на втором - торовую часть поверхности с заданным радиусом кривизны в меридиональном направлении, при этом на обоих переходах формообразование начинают от их широкой торцевой кромки заготовки.

Однако в результате использования этого способа формообразования деталь, приобретая заданную форму, получает высокий уровень остаточных напряжений и утонений, что часто требует термообработки после формообразования.

В качестве прототипа предлагаемого универсального штампа для осуществления указанного способа выбран штамп для вытяжки с формовкой полотен (Суханов Г.И. Применение листогибочных и листоштамповочных гидравлических прессов. «Судпромгиз», 1959, с.69, рис.51).

Задачей настоящего изобретения является создание способа формообразования деталей со сложной геометрической поверхностью, например двоякой кривизны, имеющих кроме того выступы, который позволяет при использовании универсальных штампов получать детали высокого качества всех типоразмеров.

Технический результат, который будет при этом достигаться, заключается в снижении энергоемкости процесса формообразования.

Указанный результат достигается за счет того, что в соответствии с предлагаемым способом формообразование деталей со сложной геометрической поверхностью, включающем формообразование листовой заготовки за несколько переходов последовательными нажатиями в штампе или валках, в отличие от прототипа на первом и других нечетных переходах производят формообразование поперек заготовки с получением контура поперечного сечения, на втором и последующих четных переходах - вдоль продольной оси заготовки, начиная с ее кромок, а одновременно на всех переходах, начиная со второго, устраняют гофрообразование и искривления, возникающие на предыдущих переходах, при этом формообразование осуществляют с достижением наибольшего утонения заготовки и деформации растяжения в местах наибольшей суммарной поперечной и продольной кривизны детали.

В частном случае предлагаемого способа формообразование симметричных деталей осуществляют с созданием наибольшей величины утонения заготовки, равной полусумме заданной поперечной и продольной кривизны детали на продольной или поперечной осях заготовки, с уменьшением величины утонения до нуля на кромках заготовки или при переходе от участков с двоякой кривизной к участкам с одинарной кривизной.

В другом частном случае формообразование деталей осуществляют, применяя в местах наибольшей суммарной кривизны листовые прокладки, толщина которых соответствует разности радиусов детали одного направления.

В третьем частном случае предлагаемого способа формообразование осуществляют с наибольшей величиной утонения заготовки не более половины минимального значения относительного удлинения пятикратного образца (δ5), получаемого при стандартных испытаниях на разрыв.

В еще одном частном случае форму деталей с одноименной переменной кривизной получают на нечетных переходах целиком или по ее частям приближением к заданной форме в линейчатую коническую свободно разворачивающуюся поверхность, образованную перемещением отрезка прямой, равной длине гиба, при этом формообразование на первом переходе осуществляется методами гибки без утонения.

В следующем частном случае подгибку кромок заготовки производят с недогибом в пределах допуска на деталь, а в некоторых случаях, при необходимости, подгибку кромок заготовки производят и с образованием на подгибаемых кромках угла поворота кромки, требуемого при разделке кромок под сварку.

Универсальный штамп для формообразования деталей со сложной геометрической поверхностью содержит пуансон, размещенные симметрично относительно оси пуансона опоры и установленные на пуансоне и опорах башмаки, в отличие от прототипа штамп снабжен установленным между упомянутыми опорами дополнительным вкладным башмаком для обеспечения требуемых подпора, утонения и деформации растяжения детали в местах наибольшей суммарной поперечной и продольной кривизны, башмак на пуансоне выполнен съемным и повторяющим в продольном и поперечном сечениях форму внутреннего контура поперечного сечения детали, а башмаки на опорах - повторяющими форму наружного контура детали с учетом ее пружинения.

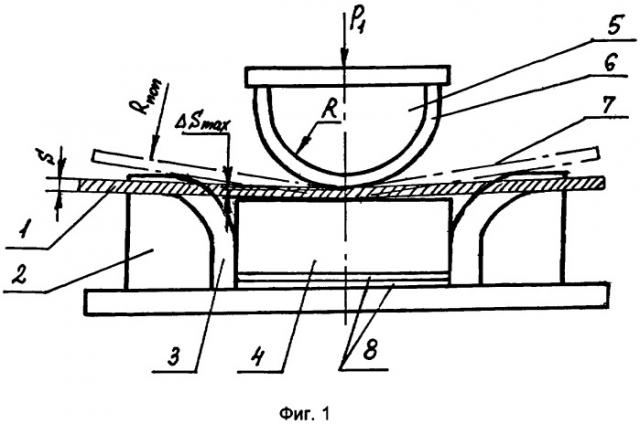

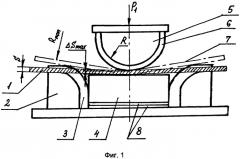

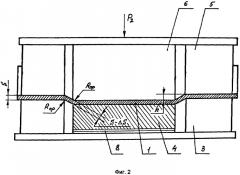

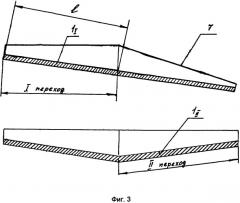

Сущность изобретения поясняется чертежами:

фиг.1 - формообразование детали на первом переходе;

фиг.2 - формообразование детали на втором переходе;

фиг.3 - формообразование детали по линейчатым поверхностям;

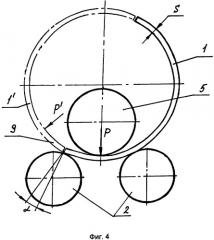

фиг.4 - формообразование с недогибом стыкуемых кромок.

Формообразование детали 1 толщиной s на первом переходе (фиг.1, 2) производят поперек заготовки с получением требуемых радиуса Rпоп и утонения ΔSmax по средней продольной линии заготовки в универсальном штампе, имеющем матричные опоры 2 с накладными башмаками 3, установленными между опорами; вкладные башмаки 4 и пуансон 5 с накладными башмаками 6 на нем; высота последних регулируется набором прокладок 8.

На первом переходе приложением усилия Р1 (фиг.1) с подпором на вкладном башмаке 4 производят утонение заготовки в поперечном направлении с наибольшим значением ΔSmax посредине заготовки 1, при этом заготовка может получить побочное искривление 7. На втором переходе изгибающее усилие Р2 (фиг.2) прикладывают к заготовке при помощи башмака 6, установленного с учетом высоты h выступа детали (фиг.1), при этом первоначально изгибают заготовку 1 от одной продольной кромки с переходом к другой, а затем завершают догибку до заданной формы по средней продольной оси заготовки, при этом для устранения побочных искривлений применяют вкладные башмаки 3 и 4, или в частном случае для интенсификации достижения требуемого утонения заготовки, которое составляет полусумму поперечной и продольной кривизны, , (фиг.1, 3), применяют прокладки, соответствующие по толщине высоте h выступов на детали. Крепление накладных и вкладных башмаков к матричным опорам производится, например болтами, которые на фиг.1-2 не показаны.

Для исключения термической обработки после формообразования деталей двоякой кривизны допускают утонение деталей не более половины минимального значения относительного удлинения стандартного пятикратного образца δ5, получаемого при стандартных испытаниях на разрыв, как показали проведенные во ФГУП «ЦНИИТС» по Федеральным целевым программам НИР «Формообразование» и «Аметист» испытания и что подтверждается имеющимися статистическими данными по сталям и сплавам, применяемым в промышленности (см. Куклин О.С. Теория и расчет процессов холодной гибки высокопрочных сталей и легких сплавов. Л., «Судостроение», 1982 г.).

В частном случае реализации способа форму детали 1 целиком или по ее частям 1I и 1II (фиг.3) преобразуют в свободно разворачивающуюся поверхность, в частности конус, получаемую перемещением отрезка прямой, равной длине гиба l на первом переходе, которую формообразуют методами гибки без утонения Δs заготовки детали начальной толщиной s. При этом подгибку кромок 9 (фиг.4) детали в ином частном случае производят с недогибом с получением на ней угла α, требуемого по условиям сварки, со смежными деталями 1 и 1' (фиг.4). Затем, используя универсальный штамп по типу фиг.1, 2 (без башмаков), на втором переходе доводят промежуточную форму 7 фиг.3 до заданной формы детали.

В другом частном случае доводку стыкуемых кромок 9 детали 1 (фиг.4), поперечных по отношению к линиям гибки, доводят при сборке, в том числе применяют местный нагрев на участках нестыковки собираемых кромок.

Применение предлагаемого способа предполагается на ФГУП НПП «Компенсатор» (С.-Петербург) при изготовлении типоразмерного ряда специальных защитных муфт для трубопроводов диаметром от 159 до 1220 мм при толщине стенки муфт от 8 до 18 мм. При этом по сравнению с другими способами формообразования полумуфт обеспечивается снижение до 2-4 раз фондо-, метало-, энерго и трудоемкости процесса по сравнению с известными способами формообразования подобных деталей с приемлемой производительностью.

1. Способ формообразования деталей со сложной геометрической поверхностью, включающий формообразование листовой заготовки за несколько переходов последовательными нажатиями в штампе или валках, отличающийся тем, что на первом и других нечетных переходах производят формообразование поперек заготовки с получением контура поперечного сечения, на втором и последующих четных переходах - вдоль продольной оси заготовки, начиная с ее кромок, а одновременно на всех переходах, начиная со второго, устраняют гофрообразование и искривления, возникающие на предыдущих переходах, при этом формообразование осуществляют с достижением наибольшего утонения заготовки и деформации растяжения в местах наибольшей суммарной поперечной и продольной кривизны детали.

2. Способ по п.1, отличающийся тем, что формообразование симметричных деталей осуществляют с созданием наибольшей величины утонения заготовки, равной полусумме заданной поперечной и продольной кривизны детали на продольной или поперечной осях заготовки с уменьшением величины утонения до нуля на кромках заготовки или при переходе от участков с двоякой кривизной к участкам с одинарной кривизной.

3. Способ по п.1 или 2, отличающийся тем, что формообразование деталей осуществляют, применяя в местах наибольшей суммарной кривизны листовые прокладки, толщина которых соответствует разности радиусов детали одного направления.

4. Способ по п.1, отличающийся тем, что формообразование осуществляют с наибольшей величиной утонения заготовки не более половины минимального значения относительного удлинения пятикратного образца (δ5), получаемого при стандартных испытаниях на разрыв.

5. Способ по п.1, отличающийся тем, что форму деталей с одноименной переменной кривизной получают целиком или по ее частям приближением к заданной форме в линейчатую коническую свободно разворачивающуюся поверхность, образованную перемещением отрезка прямой, равной длине гиба, при этом формообразование на первом переходе осуществляют методами гибки без утонения.

6. Способ по п.1, отличающийся тем, что осуществляют подгибку кромок заготовки с недогибом в пределах допуска на деталь.

7. Способ по п.6, отличающийся тем, что подгибку кромок заготовки осуществляют с образованием на подгибаемых кромках угла поворота кромки, требуемого при разделке кромок под сварку.

8. Универсальный штамп для формообразования деталей со сложной геометрической поверхностью, содержащий пуансон, размещенные симметрично относительно оси пуансона опоры и установленные на пуансоне и опорах башмаки, отличающийся тем, что он снабжен установленным между упомянутыми опорами дополнительным вкладным башмаком для обеспечения требуемых подпора, утонения и деформации растяжения детали в местах наибольшей суммарной поперечной и продольной кривизны, башмак на пуансоне выполнен съемным и повторяющим в продольном и поперечном сечениях форму внутреннего контура поперечного сечения детали, а башмаки на опорах - повторяющими форму наружного контура детали с учетом ее пружинения.