Сборный кристаллизатор для непрерывной разливки и деформации высокотемпературного металла

Иллюстрации

Показать всеИзобретение относится к непрерывной разливке. Кристаллизатор содержит четыре рабочие стенки с водоохлаждаемыми каналами и установленными в них трубками с заглушенными концами и отверстиями для распыливания воды. Первая пара стенок выполнена с возможностью перемещения и имеет наклонный верхний и вертикальный нижний участки. Вторая пара выполнена с возможностью возвратно-поступательного движения. Наклонные участки стенок первой пары в процессе разливки металла охлаждаются посредством тепловых труб. Зоны нагрева тепловых труб представляют собой съемные охлаждаемые вставки с плоскими каналами, размещенные на рабочей поверхности стенок. Зоны охлаждения представляют собой герметичные камеры, выполненные в виде коаксиально расположенных труб большего и меньшего диаметров. Обеспечивается повышение надежности работы кристаллизатора и увеличение срока службы первой пары стенок кристаллизатора. 3 ил.

Реферат

Изобретение относится к непрерывной разливке высокотемпературных металлов, а именно к конструкции кристаллизатора и его охлаждению.

Известен кристаллизатор для непрерывной разливки металла [1. Патент RU №2084311. Сборный кристаллизатор для непрерывной разливки металла / В.В.Стулов, В.И.Одиноков. Опубл. 20.07.97. Бюл. №20], состоящий из четырех расположенных попарно продольных рабочих стенок с водоохлаждаемыми каналами, при этом первая пара рабочих стенок выполнена с верхним, расположенным под углом к вертикали, и вертикальным нижним участками рабочей поверхности с возможностью перемещения, а вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного движения, внутри каждого водоохлаждаемого канала установлена трубка с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды.

Недостатком конструкции кристаллизатора [1] является недостаточная эффективность охлаждения первой пары рабочих стенок при разливке в него высокотемпературных металлов (медь, сталь) по причине необходимости изготовления этих стенок из стали, обладающей низким значением коэффициента теплопроводности. Необходимость изготовления первой пары рабочих стенок из стали определяется тем, что на этих стенках осуществляется деформация корочки металла и калибрование поверхности заготовки.

Заявляемый кристаллизатор направлен на создание высокоэффективного процесса получения непрерывно-литых заготовок из высокотемпературных металлов.

Технический результат, получаемый при осуществлении заявляемого кристаллизатора, заключается в:

1) Повышении эффективности охлаждения металла.

2) Повышении надежности работы кристаллизатора и срока службы первой пары рабочих стенок.

Заявляемый кристаллизатор характеризуется следующими существенными признаками.

Ограничительные признаки: четыре расположенных попарно продольных рабочих стенок с водоохлаждаемыми каналами; первая пара рабочих стенок выполнена с верхним, расположенным под углом к вертикали, и вертикальным нижним участками рабочей поверхности с возможностью перемещения; вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного движения; внутри каждого водоохлаждаемого канала установлена трубка с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды.

Отличительные признаки: в рабочих стенках первой пары на верхнем, расположенном под углом к вертикали участке рабочей поверхности, установлены съемные охлаждаемые вставки с плоскими каналами внутри; герметичная камера охлаждения из коаксиально расположенных труб большего «Д1» и меньшего «Д2» диаметров и присоединительные патрубки к съемным охлаждаемым вставкам, образующими замкнутый контур высокотемпературной тепловой трубы.

Причинно-следственная связь между совокупностью существенных признаков заявляемого кристаллизатора и достигаемым техническим результатом заключается в следующем.

Установление съемных охлаждаемых вставок с плоскими каналами внутри в рабочих стенках первой пары на верхнем, расположенным под углом к вертикали участке рабочей поверхности, позволяет организовать высокоэффективный отвод тепла от кристаллизующегося металла. Кроме этого, обеспечивается защита от износа верхнего, расположенного под углом к вертикали, участка рабочей поверхности стенок первой пары. Съемные охлаждаемые вставки с плоскими каналами внутри за короткий промежуток времени могут быть заменены на новые, что повышает срок службы рабочих стенок первой пары и надежность работы кристаллизатора.

Наличие герметичной камеры охлаждения из коаксиально расположенных труб большего «Д1» и меньшего «Д2» диаметров позволяет организовать охлаждение съемных вставок без непрерывного подвода в плоские каналы охлаждающей среды.

Наличие присоединительных патрубков в съемных охлаждаемых вставках с герметичной камерой охлаждения позволяет образовать замкнутый контур высокотемпературной тепловой трубы [2. Толубинский В.И., Шевчук Е.Н. Высокотемпературные тепловые трубы. Киев: Наук. думка, 1989. - 168 с.] с подачей охлаждающей среды в трубу меньшего диаметра «Д2» при наличии паров теплоносителя в пространстве между трубой большего «Д1» и меньшего «Д2» диаметров.

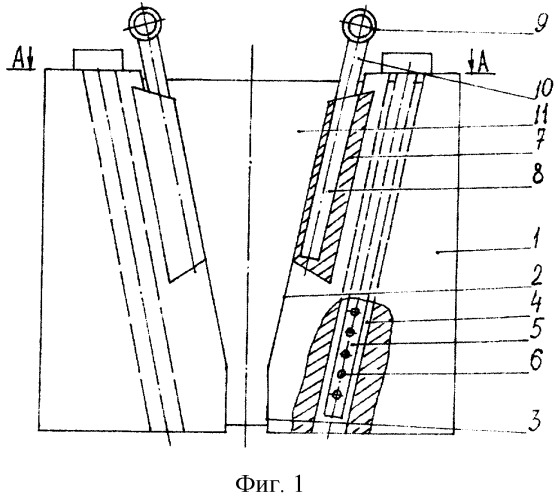

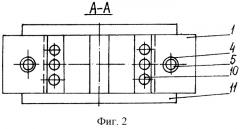

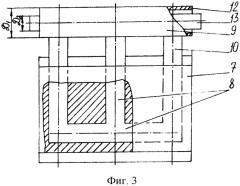

На фиг.1 и 2 приведены внешний вид заявляемого кристаллизатора, а на фиг.3 - съемная охлаждаемая вставка с контуром в виде высокотемпературной тепловой трубы.

Заявляемый кристаллизатор на фиг.1 и 2 состоит из первой пары рабочих стенок 1 с верхним, расположенным под углом к вертикали участком 2, вертикальным нижним участком 3 рабочей поверхности, водоохлаждаемых каналов 4 с трубкой 5 с заглушенным концом, по высоте которой расположены отверстия 6, съемной вставки 7 с плоскими каналами 8, герметичной камеры охлаждения 9 с присоединительными патрубками 10, второй пары рабочих стенок 11.

Съемная охлаждаемая вставка 7 с контуром в виде высокотемпературной тепловой трубы на фиг.3 содержит герметичную камеру охлаждения 9, состоящую из трубы 12 большего диаметра «Д1» и трубы 13 меньшего диаметра «Д2». Перед установкой съемной вставки 7 на верхний, расположенный под углом к вертикали участок 2 рабочей поверхности стенок первой пары 1 в плоские каналы 8 заправляется определенное количество высокотемпературного теплоносителя и весь контур герметизируется.

После установки съемной вставки 7 в первую пару рабочих стенок 1 включается подача охлаждающей среды в трубу 13 меньшего диаметра «Д2» герметичной камеры охлаждения 9 и в трубку 5 с отверстиями 6.

Работа и охлаждение кристаллизатора осуществляется следующим образом. После заливки жидкого металла в кристаллизатор происходит его охлаждение и кристаллизация на верхнем, расположенном под углом к вертикали участке 2 рабочей поверхности со съемной охлаждаемой вставкой 7 и калибрование поверхности заготовки на вертикальном нижнем участке 3 рабочей поверхности. Выделяющееся в процессе кристаллизации металла тепло разогревает съемную вставку 7 с находящимся в ее плоских каналах 8 теплоносителем. После разогрева теплоносителя и его испарения пары через каналы 8 и присоединительные патрубки 10 поступают в пространство между трубой 12 большего диаметра и трубой 13 меньшего диаметра камеры охлаждения 9 с конденсацией паров на поверхности трубы 13. Выделяющееся при конденсации паров теплоносителя тепло передается через стенку трубы 13 и отводится охлаждающей средой. Образующийся конденсат по присоединительным патрубкам 10 стекает в плоские каналы 8 съемной вставки 7, где опять разогревается и испаряется. Вода, поступающая в трубку 5 с заглушенным концом, распыливается через отверстия 6 внутри водоохлаждаемых каналов 4, что обеспечивает охлаждение вертикального нижнего участка 3 рабочей поверхности первой пары стенок 1. Образующаяся в кристаллизаторе заготовка выталкивается из него второй парой рабочих стенок 11.

Сборный кристаллизатор для непрерывной разливки и деформации высокотемпературного металла, состоящий из четырех, расположенных попарно продольных рабочих стенок, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара выполнена с возможностью возвратно-поступательного движения, содержащий выполненные в стенках кристаллизатора водоохлаждаемые каналы, причем внутри каждого водоохлаждаемого канала установлена трубка с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды, отличающийся тем, что на верхнем участке рабочей поверхности стенок первой пары установлены съемные охлаждаемые вставки с плоскими каналами и герметичная камера охлаждения, выполненная в виде коаксиально расположенных труб большего «Д1» и меньшего «Д2» диаметров, соединенные присоединительными патрубками с образованием высокотемпературной тепловой трубы.