Способ одновременного литья нескольких сплавов

Иллюстрации

Показать всеИзобретение относится к прямому кокильному литью нескольких алюминиевых сплавов с использованием металлического элемента между сплавами для образования многокомпонентного литого изделия и/или использованием металлического элемента в качестве внешнего слоя. Изобретение позволяет одновременно отливать металлическое изделие из нескольких сплавов с минимальным смешиванием образующих изделие сплавов, за счет этого можно изготавливать литые металлические изделия множества конфигураций. Толщина слоя разделительного металла в получаемом многослойном изделии составляет от 0,5% до 6% от толщины изделия, а толщина слоя разделительного металла в многослойном слитке составляет не более 3% от толщины слитка. 3 н. и 47 з.п. ф-лы, 20 ил.

Реферат

Настоящее изобретение относится к одновременному литью нескольких сплавов, в частности к прямому кокильному литью нескольких алюминиевых сплавов с использованием металлического элемента между сплавами для образования многокомпонентного литого изделия и/или с использованием металлического элемента в качестве внешнего слоя на литом слитке.

При изготовлении слитков из алюминиевых сплавов при помощи обычного процесса прямого кокильного литья расплавленный алюминий заливается в форму с открытыми концами. Нижний конец этой формы в начале закрывают платформой, называемой нижней плитой, и жидкий металл заполняет форму. Нижняя плита постепенно опускается одновременно с заливкой жидкого металла. Стенка формы для прямого кокильного литья непрерывно охлаждается, в результате чего на уровне поверхности ванны жидкого металла, находящегося в форме, в месте контакта со стенкой формы образуется твердая корка металла. Пример способа прямого кокильного литья описан в патенте США № 4071072, включенном этим упоминанием в текст данного описания. В процессе этой обычной операции один расплавленный алюминиевый сплав напрямую отливается в слиток.

Такие алюминиевые слитки часто объединяют с другими сплавами для создания составного изделия. Например, из алюминиевого сплава серии 3000 по стандарту Ассоциации производителей алюминия (АА) с плакирующим слоем из сплава серии АА 4000 может быть изготовлен листовой припой для коллектора теплообменника или элементы усиления. Листовой испаритель или теплообменники пластинчатого типа в типичном случае выполнены из сплава серии 3000, плакированного с обеих сторон сплавом серии 4000. Аналогичным образом из сплава серии 3000 с плакированием сплавом серии 4000 и облицовкой со стороны контакта с водой из сплава серий АА 1000, 5000, 6000 или 7000 часто изготавливаются радиаторы. Плакирующий слой обычно наносится на слиток основного сплава (например, сплава серии 3000) при помощи прокатки, приводящей к скреплению пластины этого слоя со слитком основного сплава. Соединение прокаткой требует нескольких этапов прокатки, этапов удаления поверхностного слоя, повторного нагрева и уплотнения для изготовления плакированного сплава в виде листа. Каждый из этих процессов увеличивает стоимость получающегося в результате плакированного изделия. Кроме того, толщина плакирования, создаваемого посредством соединения прокаткой, в общем случае ограничивается максимальным значением, составляющим всего лишь приблизительно 35% от итоговой толщины листа. Кроме того, соединение прокаткой может быть чрезвычайно затруднительно, когда механические свойства соединяемых сплавов ощутимо различаются при температурах прокатки. Например, если один сплав очень легко деформируется, а другой сплав - нет, эти сплавы не соединяются должным образом либо не достигается заданный коэффициент плакирования.

В последнее время предпринимаются попытки литья составных металлических изделий. Один из таких способов описан в документе DE 4420697, в котором один сплав заготовки наносится с использованием прямого кокильного литья на одну сторону неподвижной перегородки, а другой сплав наносится с использованием прямого кокильного литья на противоположную сторону этой перегородки. Этим процессом управляют таким образом, что два металла начинают контактировать друг с другом, находясь в жидком состоянии, с целью контролируемого смешивания двух расплавов. В этом случае состав многослойной заготовки непрерывно изменяется в направлении, перпендикулярном поверхности контакта двух металлических компонентов. Концентрация отдельных элементов сплава непрерывно изменяется от значений для одного сплава до значений в другом сплаве. Неподвижная перегородка поддерживает разделение двух компонентов в форме и смещена относительно центра таким образом, что область одного из компонентов имеет меньшую толщину по сравнению с другим. Этот сплав, занимающий меньшую область (более тонкий компонент), в данном процессе охлаждается и затвердевает раньше другого сплава, то есть на бóльшую высоту от нижней плиты. Нижняя плита с некоторой скоростью отводится, в результате чего уровни расплавов в форме остаются приблизительно одинаковыми. Хотя один сплав затвердевает раньше другого, между расплавами существует небольшая область, в которой расплавы способны перетекать один в другой и в некоторой степени перемешиваться, способствуя сцеплению между двумя сплавами. Хотя этот способ обеспечивает некоторое сцепление двух компонентов литого изделия, перемешивание компонентов, возникающее во время литья, может оказаться неблагоприятным для окончательного изделия. Положение и форма неподвижной перегородки также являются определяющими для предотвращения перемешивания жидких сплавов. На свойства сплавов, одновременно отливаемых таким способом, может оказывать влияние смешивание легирующих компонентов. Этот способ также требует точного управления потоком жидкого металла для предотвращения смешивания, обусловленного разницей гидравлических давлений, а также точного управления скоростью затвердевания сплава, образующего более тонкий компонент, чтобы обеспечить только небольшое смешивание сплавов в области, находящейся непосредственно под перегородкой.

Другой способ прямого кокильного литья составного слитка описан в патенте США № 4567936, в этом способе внешний слой отливается одновременно с внутренним компонентом. Согласно этому способу внешний слой затвердевает до его контакта с жидким внутренним сплавом. Это предотвращает смешивание составляющих внутреннего компонента и внешнего сплава. Недостатком этого способа является то, что внешний слой должен полностью затвердеть до того, как внутрь этого слоя можно будет заливать внутренний сплав. Кроме того, существуют ограничения по толщине внешнего слоя, так как тепло от внутреннего компонента должно выходить через внешний слой к наружным поверхностям литого изделия. Следовательно, существуют ограничения также и по конфигурации окончательного многокомпонентного изделия.

Соответственно остается потребность в способе одновременного литья металлического изделия из нескольких сплавов с минимальным смешиванием образующих изделие сплавов, при помощи которого можно изготавливать литые металлические изделия множества конфигураций.

Этой потребности отвечает предлагаемый в настоящем изобретении способ литья многослойного металлического слитка, включающий этапы подачи металлического разделительного элемента в форму для прямого кокильного литья, заливки первого жидкого металла в упомянутую форму с одной стороны разделительного элемента и заливки второго жидкого металла в упомянутую форму с другой стороны разделительного элемента и обеспечения затвердевания упомянутых первого металла и второго металла с образованием металлического слитка, содержащего слой разделительного металла, расположенный между двумя литыми слоями. Многослойный металлический слиток, извлекаемый из формы, содержит, по меньшей мере, два слоя, включающих первый и второй металлы, отделенных разделительным элементом. В другом случае разделительный элемент может быть размещен у стенки формы, и в форму заливается один жидкий металл для создания одного литого слоя, связанного с разделительным элементом, в результате чего на слитке образуется внешняя оболочка или плакирование. Разделительный элемент может представлять собой лист, имеющий толщину до приблизительно 0,25 дюйма, или пластину, имеющую толщину до приблизительно 6 дюймов. Положение разделительного элемента в форме может меняться, чтобы обеспечить варьирование толщин областей литых металлов. В форме может быть размещено более одного разделительного элемента, при этом жидкие металлы заливаются с противоположных сторон каждого из разделительных элементов для изготовления металлического изделия, содержащего, по меньшей мере, три литых слоя, разделенных упомянутыми разделительными элементами. Фундаментальные принципы, обеспечивающие достижение прочного соединения на границе между разделительным элементом и жидким металлом, являются идентичными, вне зависимости от того, где размещен в слитке разделительный элемент. Разделительный элемент может также иметь трубчатую форму. Один металл заливают в трубчатый разделительный элемент, а другой металл заливают в пространство между этим трубчатым разделительным элементом и формой.

Каждый из расплавленных металлов может представлять собой сплав серии АА 1000, 2000, 3000, 4000, 5000, 6000, 7000 или 8000. Разделительный элемент может представлять собой твердый металл, который выдерживает воздействие жидкого алюминия во время операции литья. В целях обеспечения безотходного производства разделительный элемент предпочтительно состоит из алюминия или алюминиевого сплава либо представляет собой плакированное алюминиевое изделие, имеющее температуру солидуса, превышающую температуры ликвидуса сплавов, заливаемых с обеих его сторон. Предпочтительно, чтобы температура солидуса разделительного элемента составляла, по меньшей мере, 610°С. Особенно подходящим материалом для разделительного элемента является сплав серии АА 1000. В другом случае разделительный элемент может представлять собой сетку из сплавов железа, титана, магния, меди или никеля.

Для понимания настоящего изобретения далее приведено описание со ссылкой на сопровождающие чертежи, на которых схожие ссылочные позиции обозначают одинаковые элементы.

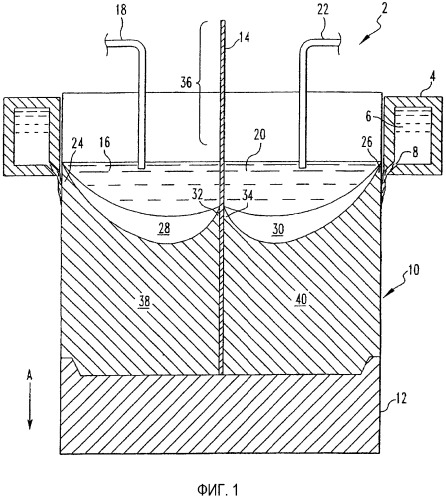

Фиг. 1 - схематичное изображение частичного разреза устройства для одновременного изготовления составного металлического изделия, содержащего два слоя металла согласно настоящему изобретению;

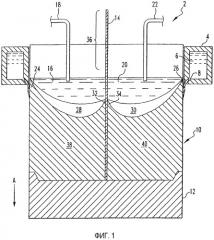

Фиг. 2 - поперечное сечение металлического изделия, изготовленного в устройстве, показанном на Фиг. 1;

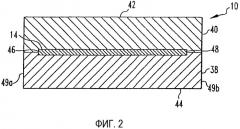

Фиг. 3 - схематичное изображение частичного разреза устройства для изготовления составного металлического изделия, содержащего один слой металла согласно другому варианту реализации настоящего изобретения;

Фиг. 4 - поперечное сечение металлического изделия, изготовленного в устройстве, показанном на Фиг. 3;

Фиг. 5 - схематичное изображение частичного разреза устройства для одновременного изготовления составного металлического изделия, содержащего три слоя металла согласно настоящему изобретению;

Фиг. 6 - поперечное сечение металлического изделия, изготовленного с использованием устройства, показанного на Фиг. 5;

Фиг. 7 - поперечное сечение металлического изделия, изготовленного в устройстве, показанном на Фиг. 1, с дополнительными слоями, соединенными с ним при помощи прокатки;

Фиг. 8 - поперечное сечение металлического изделия, изготовленного в устройстве, показанном на Фиг. 5, со слоем, соединенным с ним при помощи прокатки;

Фиг. 9 - поперечное сечение металлического изделия, изготовленного в соответствии с настоящим изобретением, где толщина слоев составного изделия не является постоянной по ширине данного изделия;

Фиг. 10 - поперечное сечение металлического изделия, показанного на Фиг. 9, после этапа прокатки;

Фиг. 11 - схематичное изображение частичного разреза еще одного устройства для одновременного литья нескольких сплавов с целью изготовления болванки с использованием трубчатого разделительного элемента;

Фиг. 12 - поперечное сечение устройства, показанного на Фиг. 11, в плоскости 12-12;

Фиг. 13 - поперечное сечение болванки, изготовленной в устройстве, показанном на Фиг. 11;

Фиг. 14 - фотоснимок поперечного сечения слитка, изготовленного в соответствии с настоящим изобретением;

Фиг. 15 - микрофотоснимок части слитка, показанного на Фиг. 14;

Фиг. 16 - микрофотоснимок части слитка, показанного на Фиг. 14, после горячей прокатки;

Фиг. 17 - микрофотоснимок части слитка, показанного на Фиг. 16, после холодной прокатки;

Фиг. 18 - фотоснимок поперечного сечения другого слитка, изготовленного в соответствии с настоящим изобретением;

Фиг. 19 - фотоснимок поперечного сечения еще одного слитка, изготовленного в соответствии с настоящим изобретением; и

Фиг. 20 - микрофотоснимок границы между слоями следующего слитка, изготовленного в соответствии с настоящим изобретением.

Для облегчения понимания в дальнейшем описании термины "расположенный выше", "расположенный ниже", "правый", "левый", "вертикальный", "горизонтальный", "верхний", "нижний" и их производные будут обозначать ориентацию настоящего изобретения на чертежах. Однако необходимо понимать, что настоящее изобретение может допускать множество альтернативных вариантов и последовательностей этапов, если четко не указано противоположное. Также необходимо понимать, что конкретные устройства и способы, изображенные на приложенных чертежах и описанные ниже, являются всего лишь примерными вариантами реализации настоящего изобретения. Следовательно, конкретные размеры и другие физические характеристики, относящиеся к изложенным здесь вариантам, не должны рассматриваться как ограничивающие сущность изобретения.

Настоящим изобретением предлагается способ литья многослойного металлического слитка, а также изготовленное при помощи этого способа изделие. В соответствующем настоящему изобретению способе используется устройство 2, схематично показанное на Фиг. 1, которое содержит обычно используемую форму 4 для прямого кокильного литья. Форма 4 для прямого кокильного литья имеет водяную камеру 6 и прорезь 8, через которую вода вытекает непосредственно на поверхность слитка 10, выходящего из формы 4. Литой слиток 10 затвердевает на нижней плите 12.

Металлический разделительный элемент 14 подвешен в форме 4 и опирается на нижнюю плиту 12. Металлический разделительный элемент 14 создает перегородку между первым жидким металлом 16, который подается в форму 4 через первый желоб 18, и вторым жидким металлом 20, подаваемым в форму 4 через второй желоб 22. Нижняя плита 12 отводится в направлении, указанном стрелкой А, в то время как охладитель (вода) подается на поверхности слитка 10. Подходящие скорости перемещения нижней плиты 12 составляют от приблизительно 1 до приблизительно 6 дюймов в минуту, предпочтительно от приблизительно 2 до приблизительно 3 дюймов в минуту. Указание здесь таких диапазонов подразумевает, что они включают все промежуточные значения. Разделительный элемент 14 остается в контакте с нижней плитой 12 и соответственно перемещается вниз со скоростью перемещения этой плиты. Для подвешивания разделительного элемента 14 над устройством 2 и подачи разделительного элемента 14 в форму 4 может использоваться кран (не показан), оборудованный подвижными захватными устройствами (например, роликами). Для подвешивания и подачи разделительного элемента 14 в форму 4 могут использоваться и другие механизмы.

Каждый из упомянутых первого и второго жидких металлов 16 и 20 затвердевает таким образом, как в общем виде показано на Фиг. 1. Часть 24 металла 16, наиболее близко расположенная к форме 4, затвердевает очень быстро, например, приблизительно менее чем за 10 секунд. Подобным же образом происходит затвердевание металла 20 в области 26, примыкающей к форме 4. Ниже уровня соответствующих областей 24 и 26 первичного затвердевания образуются зоны 28 и 30 частичного затвердевания. Металлы 16 и 20 также начинают затвердевать поблизости от разделительного элемента 14 в соответствующих областях 32 и 34. Области 24, 26, 32 и 34 могут находиться на одной высоте или на различных высотах относительно нижней плиты 12. Во многих случаях температура плавления металла разделительного элемента 14 ниже температуры поступающих жидких металлов 16 и 20. Тем не менее, разделительный элемент 14 не расплавляется полностью и служит для предотвращения смешивания металлов 16 и 20, работая как теплоотвод и как граница раздела между металлами 16 и 20. Некоторое количество тепла из жидких металлов 16 и 20 поступает в разделительный элемент 14, а затем отводится наружу через часть 36 разделительного элемента 14, которая выступает вверх из формы 4. Подобным же образом некоторая часть тепла, поступившего в разделительный элемент 14, также затем отводится из разделительного элемента в затвердевающий слиток 10 ниже жидких металлов 16 и 20. Разделительный элемент 14 может испытывать минимальное расплавление (эрозию), но эта минимальная степень не влияет на металлургические свойства каждого из металлов 16 и 20, заливаемых с противоположных сторон разделительного элемента 14. При полном затвердевании металлы 16 и 20 образуют соответствующие твердые компоненты 38 и 40, отделенные разделительным элементом 14.

Минимальное расплавление разделительного элемента 14 обеспечивает некоторое смешивание компонентов разделительного элемента 14 с компонентами металла 16 с одной стороны и с компонентами металла 20 с другой стороны. Смешанные в минимальной степени металлы затвердевают и в результате соединяют компоненты 38 и 40 с разделительным элементом 14. Превосходная адгезия между разделительным элементом 14 и компонентами 38 и 40 достигается в случае, когда температура разделительного элемента 14 достигает, по меньшей мере, наибольшей из температур ликвидуса компонента 38 и компонента 40. Считается, что когда разделительный элемент 14 начинает контактировать с жидкими металлами 16 и 20, на поверхностях разделительного элемента 14 быстро происходит намораживание некоторого количества этих металлов. Это намораживание на Фиг. 1 не показано. Оксиды, присутствующие на поверхностях разделительного элемента 14, в основном остаются и становятся зажатыми между разделительным элементом 14 и затвердевшим металлом. Когда температуры жидких металлов являются достаточно высокими, в разделительном элементе 14 локально достигается температура, превышающая температуру ликвидуса металлов 16 и 20, и первоначально затвердевший металл повторно плавится по мере того, как разделительный элемент 14 перемещается в направлении, указанном стрелкой А. Разделительный элемент 14 затем непосредственно подвергается воздействию жидких металлов 16 и 20, и оксид разрушается с некоторым минимальным расплавлением разделительного элемента 14. По мере того, как разделительный элемент 14 продолжает опускаться, локальные температуры жидких металлов 16 и 20 снижаются до соответствующих температур ликвидуса, и начинается затвердевание. Локальные температуры продолжают снижаться до тех пор, пока не будут достигнуты температуры солидуса, и сплавы полностью затвердевают, что приводит к возникновению сильных связей между компонентами 38 и 40 и соответствующими сторонами разделительного элемента 14.

В ином случае или в дополнение к описанному выше на одну или обе стороны разделительного элемента 14 может наноситься флюс. Флюс может наноситься на разделительный элемент 14 непосредственно (например, путем покрытия флюсом поверхностей разделительного элемента 14) либо флюс может наноситься на верхние поверхности жидких металлов 16 и 20, находящихся в форме 4. Непосредственно перед возникновением контакта между разделительным элементом 14 и жидкими металлами 16 и 20 флюс плавится и химическим путем восстанавливает оксиды на разделительном элементе 14, которые в противном случае могли бы помешать адгезии жидких металлов 16 и 20 на разделительном элементе 14. Подходящие флюсы включают флюсы на основе фторида алюминия и калия (например, Nocolok®), а также флюсы на основе фторида алюминия и цезия-калия и флюсы на основе фтороалюмината цезия, но не ограничиваются перечисленным. Флюсом может быть любой материал, способный удалять оксидный слой в результате химической реакции перед возникновением контакта жидких металлов 16 и 20 с разделительным элементом 14. Если применяется флюс, при литье должны использоваться более низкие температуры жидкого металла, чтобы снизить риск плавления разделительного элемента 14, но при этом по-прежнему должна достигаться сильная адгезия компонентов 38 и 40 на разделительном элементе 14.

На Фиг. 2 показано поперечное сечение слитка 10, изготовленного в устройстве 2. Слиток 10 изображен имеющим прямоугольную конфигурацию, с разделительным элементом 14, размещенным по центру между слоями компонентов 38 и 40. Однако разделительный элемент 14 может быть размещен не по центру и может находиться на расстоянии всего лишь приблизительно 0,5 дюйма от боковых поверхностей 42 и 44 слитка 10. Ширина разделительного элемента 14 от его торца 46 до его торца 48 немного меньше ширины слитка 10 между торцами 49а и 49b. Торцы 46 и 48 предпочтительно расположены на расстоянии от приблизительно 0,1 до приблизительно 3 дюймов от формы 4 и на Фиг. 2, а также на Фиг. 6 - Фиг. 8 показаны с несоблюдением масштаба. Скорости охлаждения являются наибольшими у поверхности слитка 10, и на этой поверхности металлы 16 и 20 быстро затвердевают. Быстрое затвердевание жидких металлов 16 и 20 вокруг торцов 46 и 48 снижает до минимума возможность смешивания жидких металлов 16 и 20. Тем не менее, некоторое минимальное смешивание может усиливать взаимную адгезию твердых компонентов 38 и 40. В любом случае торцы 49а и 49b слитка 10 в типичном случае обрезаются во время прокатки, чтобы исключить растрескивание торцов, в результате чего эти зоны перемешивания вокруг торцов 46 и 48 разделительного элемента 14 в общем случае уходят в отходы.

Толщина разделительного элемента 14 может изменяться в диапазоне от приблизительно 0,07 дюйма до приблизительно 0,25 дюйма (называется листом) или свыше приблизительно 0,25 дюйма до приблизительно 6 дюймов (иногда называется пластиной при толщине до одного дюйма и в основном называется пластиной при толщине до 6 дюймов). Толщина разделительного элемента 14 предпочтительно составляет от приблизительно 0,5% до приблизительно 6% от толщины слитка 10, более предпочтительно - от приблизительно 1% до приблизительно 3% от толщины слитка 10. Более тонкий разделительный элемент 14 может использоваться, когда риск его расплавления невелик и/или требуемые металлургические или конструктивные свойства слитка 10 предписывают, чтобы слой 14 имел минимальную толщину. И наоборот, более толстый разделительный элемент 14 может создавать более существенный барьер для перемешивания жидких металлов 16 и 20 и может служить одним из слоев в многослойном слитке.

Если разделительный элемент 14 слишком быстро отводит тепло из затвердевающих металлов 16 и 20, получающиеся в результате компоненты 38 и 40 могут быть склонны к растрескиванию. Следовательно, если толщина разделительного элемента 14 превышает приблизительно 0,25 дюйма, может потребоваться предварительный нагрев разделительного элемента 14 до температуры, выбираемой из диапазона от температуры жидких металлов 16 и 20 до температуры приблизительно на 400°С ниже температуры жидких металлов 16 и 20, чтобы уменьшить скорость теплопередачи через разделительный элемент 14.

В общем случае разделительный элемент 14 имеет температуру плавления, составляющую, по меньшей мере, 610°С. Разделительный элемент может быть изготовлен из алюминиевого сплава, который предпочтительно содержит, по меньшей мере, приблизительно 97% алюминия и имеет высокую температуру солидуса, например, из сплава серии АА 1000. Другими материалами, подходящими для разделительного элемента 14, являются составные изделия, содержащие слои из алюминиевых сплавов, нержавеющей стали, никелевых сплавов, титановых сплавов, магниевых сплавов и их комбинаций, которые нанесены при помощи плакирования, гальванического или других способов нанесения покрытия. Химический состав разделительного элемента 14 может выбираться с целью улучшения коррозионной стойкости отливаемого окончательного изделия. Например, добавление Zn в разделительный элемент 14 приводит к тому, что этот элемент приобретает отрицательный электрохимический потенциал относительно, по меньшей мере, одного из компонентов 38 и 40. Это создает в результате гальваническую защиту, при которой зоны, обогащенные Zn (разделительный элемент 14 и области компонентов 38 и 40, в которые продиффундировал Zn), за счет расхода цинка защищают имеющие относительный положительный потенциал сплавы, составляющие компоненты 38 и 40. Разделительный элемент 14 может иметь множество небольших отверстий, делающих возможным некоторое взаимное смачивание жидких металлов 16 и 20 без существенного их перемешивания. В ином случае разделительный элемент 14 может представлять собой сетку из железа, титана, молибдена или их сплавов. Подходящей сеткой является сетка 14х18 меш. с толщиной приблизительно 0,01 дюйма или сетка 32х32 меш. с толщиной приблизительно 0,006 дюйма.

Жидкие металлы 16 и 20 могут совпадать по составу или различаться и каждый из них предпочтительно представляет собой алюминиевый сплав и может быть сплавом серии АА 1000, 2000, 3000, 4000, 5000, 6000, 7000 или 8000. Другие подходящие материалы могут включать магниевые сплавы. Для изделий, в которых в качестве одного из жидких металлов требуется специальный сплав, другой жидкий металл может производиться в основном из металлического лома. Металл, выплавленный на основе дешевого металлического лома, может отливаться одновременно с более тонким слоем специального сплава для изготовления дорогостоящих изделий со специальной поверхностью, например листов отражателей, анодированных изделий, архитектурных изделий и т.п.

Температура первого жидкого металла 16 может быть приблизительно равна температуре второго жидкого металла 20 либо их температуры могут отличаться на величину до приблизительно 150°С. Выбор и контроль температур жидких металлов 16 и 20 при литье является решающим фактором, в особенности, если флюс не используется. Если для удаления оксидов с разделительного элемента 14 флюс не применяется, выбор температур жидких металлов должен быть таким, чтобы обеспечивалось повышение температуры разделительного элемента 14 выше температуры ликвидуса жидких металлов 16 и 20.

Если используется флюс или если материал разделительного элемента 14 выбран таким образом, что оксиды разрушаются до возникновения контакта с жидкими металлами 16 и 20 или если присутствие оксидов на поверхностях разделительного элемента 14 не мешает созданию сильной связи, то могут устанавливаться более низкие температуры жидких металлов и нет необходимости в том, чтобы температура разделительного элемента 14 достигала температур ликвидуса жидких металлов 16 и 20. На самом деле, желательно, чтобы температура разделительного элемента 14 не достигала температур(ы) ликвидуса, так как разделительный элемент 14 в этом случае остается защищенным от жидких металлов 16 и 20 металлом, который намораживается на этом элементе на первоначальной стадии. В любом случае температуры жидких металлов не могут быть настолько высоки, чтобы вызвать полное расплавление разделительного элемента 14. Некоторое плавление разделительного элемента 14 допустимо, но его полное расплавление, даже локальное (то есть прожог), является нежелательным. Температуры этого процесса зависят от химического состава жидких металлов 16 и 20 и разделительного элемента 14.

Как показано на Фиг. 3 и 4, настоящее изобретение может также быть использовано для изготовления составного слитка, имеющего один слой, со слоем разделительного металла. В системе 2' разделительный элемент 14 может подаваться в форму 4 в область, примыкающую к стенке формы 4, а жидкий металл 16 подается в форму 4 через желоб 18. Металл 16 начинает затвердевать в зоне 28 частичного затвердевания и окончательно затвердевает как компонент 38, связанный с разделительным элементом 14, аналогично затвердеванию металла 16, описанному выше, чтобы образовать слиток 10'. Этот вариант реализации настоящего изобретения позволяет изготовить слиток 10', имеющий твердый слой 14, связанный с литым слоем 38, что позволяет избежать применения способов соединения при помощи прокатки, что характерно для существующего уровня техники. Флюс может наноситься на поверхность разделительного элемента 14, которая контактирует с жидким металлом 16 в системе 2', или на поверхность ванны жидкого металла 16, что описано выше. Материал разделительного элемента 14 и компонента 38 слитка 10' может выбираться из тех же материалов, что перечислены выше для слитка 10.

Способ, соответствующий настоящему изобретению, может также использоваться для литья более чем двух жидких металлов. Например, в устройстве 50, показанном на Фиг.5, два разделительных элемента 14 и 52 могут подаваться в форму 4 для прямого кокильного литья, а жидкие металлы 16, 20 и 53 подаются в форму через соответствующие желобы 18, 22 и 54. Литье слитка 60 из трех отдельных жидких металлов 16, 20 и 53 осуществляется аналогично описанному выше. Жидкий металл 16 затвердевает сначала в области 24 (примыкающей к форме 4) и области 32 (примыкающей к разделительному элементу 14), а жидкий металл 20 затвердевает сначала в области 34 (примыкающей к разделительному элементу 14) и области 55 (примыкающей к разделительному элементу 52). Жидкий металл 53 сначала затвердевает в области 56 (примыкающей к разделительному элементу 52) и области 57 (примыкающей к форме 4). Затвердевающие металлы 16, 20 и 53 образуют соответствующие полутвердые зоны 28, 30 и 58. Области 24, 32, 34, 55, 56 и 57 могут находиться на одной и той же или на различной высоте от нижней плиты 12. Получающееся в результате изделие содержит три литых слоя 38, 40 и 62, отделенных друг от друга разделительными элементами 14 и 52, как показано на Фиг.6. Разделительные элементы 14 и 52 в варианте, показанном на Фиг.5, размещены в форме аналогично разделительному элементу 14, показанному на Фиг.1. Расстояние между разделительными элементами 14 и 52 выбирается в зависимости от требуемой толщины компонентов 38, 40 и 62 в слитке 60 и размеров формы 4. Вариант, показанный на Фиг.5 и 6, относится к одновременному литью трех сплавов с вставленными между ними разделительными слоями, в результате чего создается пятислойное изделие. Под этим не подразумевается какое-либо ограничение. Согласно настоящему изобретению более трех сплавов может отливаться в прямоугольные конфигурации либо в другие конфигурации при использовании формы с другой геометрией (например, квадратной или овальной) и разделительных элементов, не являющихся плоскими.

С отлитыми многослойными слитками 10 и 60 могут быть соединены дополнительные слои металла, что приводит к созданию изделий 70 и 80, показанных на Фиг. 7 и 8. Изделие 70 содержит слиток 10 и пару металлических слоев 72, соединенных со слитком 10 при помощи прокатки. Изделие 80 содержит слиток 60 с соединенным с ним при помощи прокатки металлическим слоем 82. Каждое из изделий 70 и 80 может содержать один или два соответствующих слоя 72 или 82. Когда имеется два слоя 72, как показано на Фиг. 7, металл этих слоев может быть одним и тем же или различаться. Слои 72 и 82 могут также представлять собой многокомпонентные изделия, изготовленные в соответствии с настоящим изобретением или изготовленные при помощи обычных технологий соединения прокаткой.

Одно из преимуществ настоящего изобретения проявляется в том случае, если изготовленный в соответствии с ним многослойный металлический слиток затем прокатывают, например, в изделие в виде пластины или листа. В обычных слитках, полученных соединением при помощи прокатки, толщина плакированного слоя на торцах слитка часто недопустимо уменьшается во время проведения прокатки. Торцы полученного в результате рулона, изготовленного из составного слитка, должны быть обрезаны и отправлены в лом, чтобы плакированный слой имел одинаковую толщину по ширине рулона. Обрезание торцов на величину от приблизительно 4 дюймов (для приблизительно 3-5% плакирования) до приблизительно 8 дюймов (для приблизительно 10-15% плакирования) является типичным для листового припоя, изготовленного обычным способом соединения при помощи прокатки. Такие потери за счет лома могут быть сведены к минимуму в настоящем изобретении при изготовлении слитка 90, показанного на Фиг. 9, который содержит дугообразный разделительный элемент 92 с металлами 94 и 96, отлитыми с противоположных его сторон. Литой металл 96 (соответствующий обычному плакированному слою) имеет наибольшую толщину на торцах слитка 90. При прокатке слитка 90 в пластину 90' разделительный элемент 92' становится плоским, а литые металлы 94' и 96' имеют по существу постоянную толщину, как показано на Фиг. 10. Разделительный элемент 92 может быть изготовлен клиновидной формы или изогнут с получением другой конфигурации с целью достижения локальных различий по толщине для металлов, отливаемых с противоположных сторон этого элемента.

Настоящее изобретение также может быть использовано для изготовления цилиндрических изделий (например, бруска) из нескольких сплавов. Вариант реализации настоящего изобретения, показанный на Фиг. 11 и 12, включает устройство 100, содержащее цилиндрическую форму 104, имеющую водяную камеру 106 и прорезь 108, через которую вода вытекает непосредственно на поверхность слитка 110, выходящего из формы 104. Литой слиток 110 опирается на круглую нижнюю плиту 112, перемещающуюся в направлении, указанном стрелкой В. В форму 104 подается трубчатый разделительный элемент 114, работающий как барьер между жидким металлом 116, подаваемым из желоба 118 в пространство снаружи трубчатого разделительного элемента 114, и жидким металлом 120, подаваемым из другого желоба (не показан) внутрь трубчатого разделительного элемента 114. Подачей разделительного элемента 114 и перемещением нижней плиты 112 управляют, как описано выше применительно к устройству 2. Трубчатый разделительный элемент 114 может иметь продольную прорезь 122 для облегчения доступа жидкого металла 120 внутрь разделительного элемента 114 во время литья. В частности, во время запуска процесса жидкий металл 120 может подаваться в трубчатый разделительный элемент 114 через прорезь 122 поблизости от нижней плиты 112 вместо заливки этого металла в трубчатый разделительный элемент 114, которая может привести к возникновению турбулентности в жидком металле 120. Прорезь 122 является достаточно узкой (например, шириной от приблизительно 1 до приблизительно 20 дюймов в зависимости от размера отливаемого бруска) и может проходить вниз в ванны жидких металлов 116 и 120 для предотвращения чрезмерного смешивания этих металлов в непосредственной близости от прорези 122. Жидкий металл 116 сначала затвердевает в непосредственной близости от формы 104 в области 124, а жидкий металл 120 сначала затвердевает в непосредственной близости от трубчатого разделительного элемента 114 в области 126. Ниже уровня области 124 первичного затвердевания образуется кольцевая зона 128 частичного затвердевания, а ниже уровня области 126 образуется цилиндрическая зона 130 частичного затвердевания. При полном затвердевании металлы 116 и 120 образуют соответствующие твердые компоненты 138 и 140, разделенные трубчатым разделительным элементом 114. Поперечное сечение бруска 110, изготовленного в устройстве 100, показано на Фиг. 13.

Настоящее изобретение предоставляет существенные преимущества по сравнению с обычными плакированными изделиями. Соотношение плакирования для изделий, изготовленных прокаткой, в основном составляет максимум 35%, то есть граница между слоями, полученными соединением при помощи прокатки, в общем случае не может находиться на расстоянии приблизительно более 35% от любой из внешних поверхностей слитка. В настоящем изобретении единственным ограничением, накладываемым на положение литых слоев, является то, что литой слой должен иметь толщину, по меньшей мере, приблизительно один дюйм, чтобы сделать возможным распределение жидкого металла по ширине слитка. Сплавы, которые могут быть соединены вместе с использованием настоящего изобретения, гораздо более многочисленны, чем те, которые могут быть надежно и/или экономически выгодно соединены при помощи прокатки. При исключении дефектов, возникающих при прокатке, качество изделия повышается. Производительность стана горячей прокатки, применяемого для первоначального обжатия или прокатки слитка, изготовленного в соответствии с настоящим изобретением, также существенно увеличивается, так как может быть исключено множество этапов уплотнения.

Хотя настоящее изобретение описано выше в общем виде, приведенные ниже конкретные примеры дополнительно иллюстрируют типичные для него изделия и этапы процессов.

Примеры 1-3

В каждом из Примеров 1-3 по центру формы размером 12х22 дюйма был размещен лист из сплава АА 1350 (шириной 20 дюймов, толщиной 0,375 дюйма и длиной 24