Способ получения гранул на основе вспененного полимера

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения гранулы на основе вспененного полимера и к грануле на основе вспененного полимера. Техническим результатом заявленного изобретения является создание способа получения гранул на основе вспененного полимера со сплошным верхним слоем. Технический результат достигается при использовании заявленного способа получения гранулы на основе вспененного полимера со сплошным верхним слоем. Данный способ включает стадию экструдирования через фильеру вспенивающейся композиции, содержащей термопластичный полимер и вспенивающую добавку, в расплавленном состоянии, для осуществления вспенивания. Затем проводят охлаждение и разрезание пеноматериала непосредственно на выходе из фильеры с помощью ножа, при этом охлаждение осуществляют при помощи жидкости. 2 н. и 12 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу получения изделия на основе вспененного полимера. Более конкретно, изобретение относится к способу получения гранул на основе вспененного полимера.

Вспененные синтетические материалы используют в многочисленных областях, таких, как теплоизоляция или звукоизоляция, шорное производство и т.д.

Различают по существу два типа вспененных материалов, называемых также пенами: структурные пены и неструктурные пены.

Структурные пены являются жесткими пенами, состоящими из сердцевины незначительной плотности и внешнего слоя, плотность которого близка к таковой полимера, образующего матрицу. Эти пены могут быть использованы в качестве облегченных структур, например, в области авиационной или автомобильной промышленности.

Неструктурные пены могут быть гибкими или жесткими. Жесткие пены используют в области теплоизоляции (присутствующий в ячейках газ играет роль изолятора). Гибкие пены используют в области мебельной промышленности и шорного производства из-за их свойств сжимаемости и амортизации, в области упаковочных материалов в соответствии с их незначительной массой, а также в области звукоизоляции (обладающие открытой пористостью пены имеют свойство поглощать некоторые частоты).

Известны различные способы получения пен термопластичных полимеров, таких как пенополистиролы, пенополивинилхлориды, пенополиэтилены, пенополипропилены и т.д., и, в особенности, пенополиамиды.

Известно инжектирование газа под давлением в полимер, находящийся в расплавленном состоянии.

Также известно включение порофоров - термически нестабильных наполнителей - в находящийся расплавленном состоянии полимер, которые высвобождают газ во время их разложения.

Также можно растворять или диспергировать соединения в находящемся в расплавленном состоянии полимере, причем пена образуется за счет улетучивания этих соединений.

Наконец, известно получение пен с помощью химической реакции, протекающей с выделением газа, как диоксид углерода. Это, например, имеет место в случае пенополиуретанов, получаемых путем взаимодействия между изоцианатами, полиолами и водой, приводящего к образованию полиуретана с высвобождением диоксида углерода.

Пенополиамиды также могут быть получены химическим путем, используя изоцианаты и лактамы, а также основания для активации анионной полимеризации.

Эти пены термопластичных полимеров, и, в частности, пенополиамиды, обычно формуют путем литья, например, литья под давлением. Таким образом полученные изделия обычно используют такими, какие есть, для различных примений.

Однако, в случае некоторых применений материал из вспененного полимера вводят в другие материалы. Это, в частности, имеет место в области облегченных материалов типа легкого бетона. В случае этого типа применений стремятся получить пеноматериал в легкоманипулируемой, диспергируемой в матрице и т.д. форме. Для этого типа применения известны иглообразные наполнители. Однако, их форма создает затруднения, в частности, в отношении вязкости во время их введения в матрицу, что ограничивает, например, количество наполнителей, которое можно включать в матрицу. Сферическая форма наполнителей, включаемых, например, в бетон, следовательно, имеет преимущество; они позволяют, кроме того, оптимизировать укладку в материале.

Более того, для некоторых специфических применений, таких, как легкие бетоны, стремятся получить изделие из пеноматериала, обладающее закрытой пористостью. Это необходимо с целью избежания, в частности, поглощения воды изделием из пеноматериала во время приготовления бетона.

Настоящее изобретение, согласно первому объекту, относится к способу получения гранулы на основе вспененного полимера и со спошным верхним слоем, включающему следующие последовательные стадии:

а) экструдирование через фильеру вспенивающейся композиции, включающей термопластичный полимер и вспенивающую добавку, в расплавленном состоянии, для осуществления вспенивания;

b) охлаждение и разрезание пеноматериала непосредственно на выходе из фильеры с помощью ножа.

Изобретение относится также к грануле на основе пенополиамида и со сплошным верхним слоем.

Под гранулой понимают изделие маленькой величины, самый большой размер которого меньше или равен 15 мм. Под гранулой предпочтительно понимают сферическое или по существу сферическое изделие.

Под гранулой со сплошным верхним слоем понимают гранулу, не обладающую поверхностной пористостью. Под гранулой со сплошным верхном слоем предпочтительно понимают гранулу, не обладающую пористостью при наблюдении в растровый электронный микроскоп вплоть до увеличения по меньшей мере 5000.

В рамках изобретения может быть использован любой термопластичный полимер. В качестве примера термопластичного полимера можно назвать полиамиды, сложные полиэфиры, полиуретаны, полиолефины, такие как полиэтилен или полипропилен, полистирол и т.д.

Согласно одному конкретному варианту осуществления способа согласно изобретению, термопластичным полимером является полиамид.

В рамках изобретения может быть использован любой известный специалисту в данной области полиамид. Полиамидом обычно является полиамид типа таковых, получаемых путем реакции поликонденсации из двухосновных карбоновых кислот и диаминов, или типа таковых, получаемых путем реакции поликонденсации лактамов и/или аминокислот. Полиамид согласно изобретению может представлять собой смесь полиамидов различных типов и/или одного и того же типа и/или сополимеры, получаемые из различных мономеров, соответствующих одному и тому же типу и/или разным типам полиамида.

В качестве примера полиамида, который может быть пригоден согласно изобретению, можно назвать полиамид 6, полиамид 6,6, полиамид 11, полиамид 12, полиамид 4,6; 6,10; 6,12; 12;12; 6,36; полуароматические полиамиды, как, например, полифталамиды, получаемые из терефталевой и/или изофталевой кислоты, такие, как полиамид, выпускаемый под торговым названием AMODEL, их сополимеры и смеси.

Согласно одному предпочтительному варианту осуществления изобретения, полиамид выбирают среди полиамида 6, полиамида 6,6, их смесей и сополимеров.

В рамках изобретения может быть использована любая вспенивающаяся композиция, включающая термопластичный полимер и вспенивающую добавку, а также любой способ ее получения.

Согласно первому конкретному варианту осуществления способа согласно изобретению, вспенивающей добавкой является газ, который может диспергироваться или растворяться в полимере, находящемся в расплавленном состоянии. Композицию, согласно этому варианту осуществления, обычно получают путем введения газа в расплавленный полимер согласно способу, известному специалисту в данной области. Может быть использован любой, известный специалисту в данной области газ, который может диспергироваться или растворяться в полимере согласно изобретению. Газ предпочтительно является инертным. В качестве примера газа, пригодного в рамках изобретения, можно назвать азот, диоксид углерода, бутан и т.д.

Согласно второму конкретному варианту осуществления способа согласно изобретению, вспенивающей добавкой является порофор. Может быть использован любой порофор, известный специалисту в данной области. Его вводят в полимер согласно известному специалисту в данной области способу. В качестве примера порофора можно назвать диазокарбонамид. Согласно этому конкретному варианту, температура во время стадии а) предпочтительно выше или равна температуре разложения порофора.

Согласно третьему конкретному варианту осуществления способа согласно изобретению, вспенивающей добавкой является летучее соединение, которое может растворяться в полимере, находящемся в расплавленном состоянии. Композицию, согласно этому варианту осуществления, обычно получают путем введения летучего соединения в расплавленный полимер согласно способу, известному специалисту в данной области. Может быть использовано любое летучее соединение, известное специалисту в данной области, которое может растворяться в полимере согласно изобретению. В качестве примера летучего соединения, пригодного в рамках изобретения, можно назвать бутанол.

Согласно четвертому конкретному варианту осуществления способа согласно изобретению, вспенивающей добавкой является химическое соединение, которое может химически реагировать с полимером при нагревании. Газ обычно генерируется во время этой реакции, газ, который вызывает вспенивание смеси. Эти химические соединения известны специалисту в данной области. Можно назвать, например, поликарбонат, который реагирует с полиамидом и разлагается, генерируя диоксид углерода. Химическая реакция происходит на стадии а). Тогда может быть использован любой, известный специалисту в данной области способ получения композиции. Можно, например, осуществлять гомогенное смешение порошков полимера и химического соединения или смешение гранул полимера и гранул химического соединения. Полимер также может находиться в форме гранул, которые покрывают химическим соединением. Другим способом получения композиции является образование пасты из различных соединений.

Также можно вводить химическое соединение в полимер, находящийся в расплавленном состоянии.

Согласно четвертому конкретному варианту осуществления, температура на стадии а) должна быть достаточной для того, чтобы протекала реакция между полимером и химическим соединением и происходило генерирование газа.

Для получения вспенивающейся композиции согласно способу изобретения может быть использована комбинация различных вариантов осуществления, описанных выше.

Вспенивающаяся композиция может включать добавки, такие как поверхностно-активные вещества, зародышеобразователи, как тальк, пластификаторы и т.д. Эти добавки известны специалисту в данной области.

Вспенивающаяся композиция также может включать другие соединения, такие как усиливающие наполнители, как стекловолокна, матирующие добавки, как диоксид титана или сульфид цинка, пигменты, красители, термостабилизаторы или светостабилизаторы, биоактивные добавки, средства против загрязнения, антистатики, средства для огнестойкой пропитки и т.д. Этот перечень никоим образом не носит исчерпывающего характера.

В рамках изобретения, стадию а) преимущественно осуществляют в смесительном устройстве, в котором может создаваться давление выше атмосферного. Стадию а) предпочтительно осуществляют в экструдере, еще более предпочтительно, в двухшнековом экструдере.

Вспенивающаяся композиция может быть получена согласно вышеописанному способу, затем введена в устройство для экструзии, используемое на стадии а). Композиция может быть введена в твердой или жидкой форме, например, в расплавленном состоянии.

Вспенивающаяся композиция также может быть получена in situ в том же самом устройстве для экструзии, как и таковое, используемое на стадии а), перед экструзией композиции согласно стадии а).

Например, когда вспенивающаяся композиция соответствует первому или третьему конкретному варианту, описанным выше, газ или, соответственно, летучее соединение могут быть введены в кожух или плунжер устройства для экструзии согласно стадии а), включающего вспенивающуюся композицию в расплавленном состоянии.

Стадию а), которая состоит в экструзии композиции через фильеру для реализации вспенивания, осуществляют классическим и известным специалисту в данной области образом.

Стадию b), состоящую в охлаждении и разрезке вспененного материала, преимущественно осуществляют с помощью устройства для гранулирования с разрезкой, расположенного на выходе из фильеры. Такое устройство для гранулирования известно специалисту в данной области. Оно включает по меньшей мере одно резальное устройство, которое расположено напротив пластинки фильеры, через которую экструдируют полимер, и охлаждающее устройство.

Резальное устройство обычно включает ножи, подставку для ножей и мотор для приведения в движение подставки для ножей. Подставка для ножей обычно является вращающейся.

Охлаждающее устройство может состоять из устройства для пульверизации холодной воды, расположенного вблизи резального устройства и пластинки фильеры. Это имеет место в случае грануляторов с "резкой в горячем состоянии", известных специалисту в данной области. Резальное устройство и пластинка фильеры также могут быть расположены в камере, наполненной водой. Это имеет место в случае грануляторов с "резкой в утопленной головной части", известных специалисту в данной области. В этой залитой водой камере вода обычно циркулирует и обеспечивает охлаждение и транспортировку гранул полимера, образовавшихся на уровне резального устройства, к сушилке. Высушивание может быть осуществлено с помощью центрифуги, в которой разделяются вода и гранулированный материал, или с помощью циклона.

Такие грануляторы с "резкой в утопленной головной части" описываются, например, в патенте США 5059103.

Охлаждение вспененного материала позволяет, в частности, затвердевать последнему.

Вода охлаждающего устройства может быть заменена другой жидкостью, обычно используемой в качестве растворителя.

Охлаждение на стадии b), следовательно, преимущественно осуществляют с помощью жидкости, предпочтительно, с помощью воды.

Использование таких грануляторов с "резкой в головной части" в рамках изобретения позволяет получать гранулы на основе вспененного полимера и со сплошным верхним слоем. Оно также позволяет получать гранулированный материал с хорошей производительностью.

Полученная согласно способу изобретения гранула имеет диаметр преимущественно меньше или равный 10 мм, предпочтительно, меньше или равный 5 мм. Размер гранулы зависит от нескольких параметров; он зависит, в частности, от диаметра отверстия фильеры, дебита экструзии и частоты резки.

Полученная согласно способу изобретения гранула имеет объемную массу преимущественно ниже или равную 0,8 г/см3, предпочтительно, ниже или равную 0,5 г/см3, еще более предпочтительно, ниже или равную 0,3 г/см3. Объемную массу гранулы согласно изобретению измеряют согласно протоколу, описанному в экспериментальной части.

Изобретение относится также к гранулам на основе вспененного полиамида или сложного полиэфира и со сплошным верхним слоем.

Эта гранула на основе полиамида или сложного полиэфира имеет диаметр преимущественно меньше или равный 10 мм, предпочтительно, меньше или равный 5 мм.

Гранула на основе полиамида или сложного полиэфира согласно изобретению имеет объемную массу преимущественно ниже или равную 0,8 г/см3, предпочтительно, ниже или равную 0,5 г/см3, еще более предпочтительно, ниже или равную 0,3 г/см3. Объемную массу гранулы на основе полиамида или сложного полиэфира согласно изобретению измеряют согласно протоколу, описанному в экспериментальной части.

Гранулы на основе вспененного полимера согласно изобретению могут быть использованы такими, какие есть, в многочисленных областях, таких как строительство или авиационная промышленность, например, в качестве облегченной структуры. Их также можно вводить в установку для литья, например, для литья путем термокомпрессии.

Другие подробности или преимущества изобретения более четко представлены в нижеприводимых примерах и со ссылкой на прилагаемые чертежи, которые не ограничивают объема охраны изобретения.

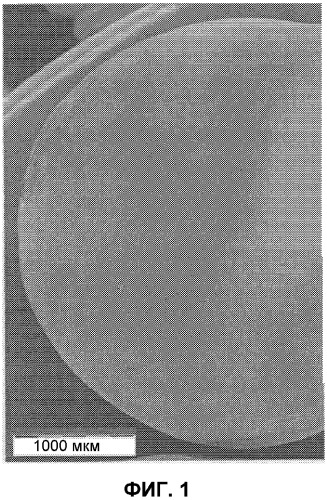

На фиг.1 представлен вид сверху гранулы согласно изобретению, наблюдаемый в растровый микроскоп.

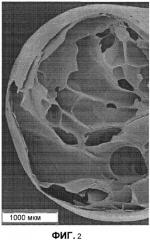

На фиг.2 представлено поперечное сечение гранулы согласно изобретению, наблюдаемое в растровый микроскоп.

Измерение объемной массы гранул

Объем гранул определяют по вытеснению воды согласно следующему протоколу:

Мерную коническую колбу объема, адаптированного к размеру гранул, заполняют водой вплоть до края горла, что соответствует объему V1 воды. Определяют массу совокупности колба + вода; ее обозначают М1. Воду из колбы удаляют. Колбу заполняют определенной массой m1 гранул. Колбу снова заполняют водой вплоть до края горла. Заполнение осуществляют, удостоверяясь с помощью металлической решетки, что полный объем идентичен объему V1, несмотря на присутствие гранул на поверхности. Определяют массу совокупности колба + вода + гранула; ее обозначают М2. Объемная масса гранулы тогда равна [m1/(M1-M2+m1)]·dводы, в г/см3 (dводы = 1 г/см3).

ПРИМЕРЫ

Пример 1

Смесь гранул полиамида 66, выпускаемого фирмой Rhodia Technical Fibers под обозначением 132J00® (90 % мас./мас.), и гранул поликарбоната, выпускаемого фирмой Bayer под обозначением Makrolon 2207® (10 % мас./мас.), вводят в двухшнековый экструдер, выпускаемый фирмой Leistritz под обозначением TSA-EMP 26-35®, снабженный системой "резки в утопленной головной части", выпускаемой фирмой Gala под обозначением LPU Mod 5. Профиль температуры на элементах нагрева двухшнекового экструдера составляет (в °С) 270-280-280-280-280-280, адаптер поддерживают при температуре 272°С и фильеру нагревают при 330°С. Скорость вращения шнеков фиксируют при 201 обороте в минуту. Дебит экструзии составляет 15 кг/час. Фильера образована одним отверстием диаметром 2,4 мм. Воду для резки поддерживают при температуре 85°С.

Подставка для ножей включает два ножа и частота резки составляет 2800 оборотов в минуту.

Этим способом получают жесткие гранулы пенополиамида плотностью 0,6 г/см3.

На фиг.1 представлен вид сверху гранулы согласно изобретению, наблюдаемый в растровый микроскоп. На фиг.1 можно видеть сплошной верхний слой гранулы.

На фиг.2 представлено поперечное сечение гранулы согласно изобретению, наблюдаемое в растровый микроскоп. На фиг.2 можно видеть сплошной верхний слой гранулы и ее внутреннюю пористость.

Пример 2

Смесь гранул полиэтилентерефталата, выпускаемого фирмой Wellman под обозначением Permaclear VI 84® (85 % мас./мас.), и гранул поликарбоната, выпускаемого фирмой GE Plastics под обозначением Lexan 121-111® (15 % мас./мас.), вводят в двух-шнековый экструдер, выпускаемый фирмой Leistritz под обозначением TSA-EMP 26-35®, снабженный системой "резки в утопленной головной части", выпускаемой фирмой Gala под обозначением LPU Mod 5. Профиль температуры на элементах нагрева двухшнекового экструдера составляет (в °С) 280-300-315-335-275, адаптер поддерживают при температуре 272° и фильеру нагревают при 330°С. Скорость вращения шнеков фиксируют при 200 оборотах в минуту. Дебит экструзии составляет 15 кг/час. Фильера образована одним отверстием диаметром 2,4 мм. Воду для резки поддерживают при температуре 85°С. Подставка для ножей включает два ножа и частота резки составляет 2800 оборотов в минуту.

Этим способом получают жесткие гранулы пенополиэтилентерефталата плотностью 0,7 г/см3.

1. Способ получения гранулы на основе вспененного полимера и со сплошным верхним слоем, включающий следующие последовательные стадии:

a) экструдирование через фильеру вспенивающейся композиции, содержащей термопластичный полимер и вспенивающую добавку, в расплавленном состоянии, для осуществления вспенивания;

b) охлаждение и разрезание пеноматериала непосредственно на выходе из фильеры с помощью ножа, где охлаждение осуществляют при помощи жидкости.

2. Способ по п.1, отличающийся тем, что вспенивающей добавкой является газ, способный диспергироваться или растворяться в полимере, находящемся в расплавленном состоянии.

3. Способ по п.1, отличающийся тем, что вспенивающей добавкой является порофор.

4. Способ по п.1, отличающийся тем, что вспенивающей добавкой является летучее соединение, способное растворяться в полимере, находящемся в расплавленном состоянии.

5. Способ по п.1, отличающийся тем, что вспенивающей добавкой является химическое соединение, способное химически реагировать с полимером при нагревании, генерируя газ.

6. Способ по любому из пп.1-5, отличающийся тем, что полимером является полиамид.

7. Способ по любому из пп.1-5, отличающийся тем, что вспенивающаяся композиция содержит зародышеобразователь, и/или поверхностно-активное вещество, и/или пластификатор.

8. Способ по любому из пп.1-5, отличающийся тем, что вспенивающаяся композиция содержит усиливающие наполнители, такие как стекловолокна, матирующие добавки, пигменты, красители, термостабилизаторы или светостабилизаторы, биоактивные добавки, средства против загрязнения и/или антистатики.

9. Способ по любому из пп.1-5, отличающийся тем, что охлаждение на стадии b) осуществляют с помощью жидкости, предпочтительно с помощью воды.

10. Способ по любому из пп.1-5, отличающийся тем, что получаемая гранула имеет диаметр меньше или равный 10 мм, предпочтительно меньше или равный 5 мм.

11. Способ по любому из пп.1-5, отличающийся тем, что получаемая гранула имеет объемную массу ниже или равную 0,8 г/см3, предпочтительно ниже или равную 0,5 г/см3, еще более предпочтительно ниже или равную 0,3 г/см3.

12. Гранула на основе вспененного полиамида или сложного полиэфира, обладающая сплошным верхним слоем, которая является сферической или, по существу, сферической.

13. Гранула по п.12, отличающаяся тем, что она имеет диаметр меньше или равный 10 мм, предпочтительно меньше или равный 5 мм.

14. Гранула по п.12 или 13, отличающаяся тем, что она имеет объемную массу ниже или равную 0,8 г/см3, предпочтительно ниже или равную 0,5 г/см3, еще более предпочтительно ниже или равную 0,3 г/см3.