Автомобильное колесо

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности, в частности к конструкциям штампованных автомобильных колес. Автомобильное колесо состоит из обода с бортовыми закраинами, коническими посадочными полками и монтажным ручьем с опорной цилиндрической поверхностью и диска, имеющего центральную привалочную зону с крепежными отверстиями, промежуточную зону с вентиляционными отверстиями и ребрами жесткости, наружную зону в виде опорного цилиндрического фланца с вырезами, образующими "спицы", по которым он сопрягается и соединяется сваркой с цилиндрической опорной поверхностью монтажного ручья обода. Диск имеет между "спицами" перемычки сложной волнообразной формы, образованные периферийными кромками вентиляционных отверстий и кромками вырезов на опорном цилиндрическом фланце, стабилизирующие точность формы "спиц" диска и форму диска в целом. Технический результат - повышение прочности и несущей способности автомобильного колеса, уменьшение радиального биения колеса и сокращение расхода металла для изготовления диска колеса. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к автомобильной промышленности, в частности к конструкциям штампованных автомобильных колес.

Известно автомобильное колесо, состоящее из обода, имеющего монтажный ручей с опорной цилиндрической поверхностью, конические посадочные полки, бортовые закраины, и диска, имеющего центральную привалочную зону с крепежными отверстиями, промежуточную зону с вентиляционными отверстиями и ребрами жесткости, наружную зону, в виде опорного цилиндрического фланца, которым он сопрягается с опорной цилиндрической поверхностью монтажного ручья обода. Диск и обод соединены между собой сваркой в зоне опорной цилиндрической поверхности монтажного ручья [1].

Особенностью этого колеса является то, что у диска опорная цилиндрическая поверхность выполнена по всему контуру диска.

Преимуществом в этой конструкции является то, что сопряжение опорной цилиндрической поверхности монтажного ручья с опорным цилиндрическим фланцем максимальное и осуществляется по всему периметру.

Недостатки этой конструкции:

- увеличенный относительно других аналогичных конструкций расход металла, так как диск получается из круглой заготовки, вырубаемой с перемычками из прямоугольной полосы с учетом припуска на обрезку;

- увеличенное радиальное биение колеса, возникающее вследствие анизотропии свойств металла (вдоль и поперек направления прокатки), приводящей к тому, что диск под действием существенных остаточных напряжений, различных по этим направлениям, принимает форму овала.

В связи с этим, для получения колес с допустимым радиальным биением необходимо дополнительное уникальное и дорогостоящее оборудование и оснастка.

Известно также автомобильное колесо "четырехспицевой" конструкции, состоящее из обода, имеющего монтажный ручей с опорной цилиндрической поверхностью, конические посадочные полки, бортовые закраины, и диска, имеющего центральную привалочную зону с крепежными отверстиями, промежуточную зону с четырьмя вырезами и ребрами жесткости, наружную зону в виде опорного цилиндрического фланца с четырьмя сквозными вырезами, образующими "спицы", по которым он сопрягается и соединяется сваркой с опорной цилиндрической поверхностью монтажного ручья обода.

Четыре сквозных выреза на опорном цилиндрическом фланце плавно переходят в вырезы на промежуточной зоне, образуя четыре сквозных паза. Верхняя граница этих пазов определяется из условия свободного размещения удлинителя механизма подкачки шин [2].

Основным достоинством этой конструкции является минимальный расход металла, так как размеры заготовки для диска определяются длиной сварного шва или "спицы", по которой осуществляется сварка цилиндрической поверхности монтажного ручья обода и диска.

Недостатки этой конструкции:

- малая площадь контакта диска с цилиндрической поверхностью монтажного ручья (контакт осуществляется только по "спицам"), при этом вследствие пружинения не связанных между собой "спиц", стремящихся к распрямлению, контакт диска с ободом становится еще меньше;

- нижние угловые края "спиц" концентрируют опорные нагрузки в зонах соединения с опорной цилиндрической поверхностью монтажного ручья обода, являясь одной из причин разрушения колес.

Наиболее близким техническим решением является автомобильное колесо, состоящее из обода, имеющего монтажный ручей с опорной цилиндрической поверхностью, конические посадочные полки, бортовые закраины, и диска, имеющего центральную привалочную зону с крепежными отверстиями, промежуточную зону с вентиляционными отверстиями и ребрами жесткости, наружную зону в виде опорного цилиндрического фланца с вырезами, образующими "спицы", по которой он сопрягается с цилиндрической поверхностью монтажного ручья обода.

Диск по "спицам" соединен сваркой с цилиндрической поверхностью монтажного ручья обода [3].

Характерными особенностями этого колеса является то, что:

- опорный цилиндрический фланец диска выполнен с вырезами по четырем взаимно перпендикулярным сторонам, так как диск изготавливается из круглой заготовки со срезанными краями - хордами;

- на диске выполнены шесть вентиляционных отверстий, два из которых находятся в зоне вырезов.

Размеры заготовки (расстояние между хордами) в данной конструкции обусловливаются сохранением неразрывности опорного цилиндрического фланца. В зонах вырезов фланец сохраняется, но величина его минимальна.

При этом минимально возможный размер заготовки определяется по наиболее глубоким местам вырезов в опорном цилиндрическом фланце, что определяет размер заготовки больший, чем в "четырехспицевой" конструкции.

Недостатки этой конструкции:

- увеличенный расход металла по сравнению с колесом "четырехспицевой" конструкции, но меньший по сравнению с первым аналогом;

- увеличенное радиальное биение колеса, возникающее по двум причинам:

- в связи с проявлением анизотропии свойств металла вдоль и поперек направления прокатки, вызывающее овальность формы диска;

- вследствие отклонения формы "спиц" диска от цилиндрической поверхности ввиду влияния вырезов на фланце.

Техническими задачами, на решение которых направлено изобретение, являются:

- повышение прочности и несущей способности автомобильного колеса;

- уменьшение радиального биения колеса;

- сокращение расхода металла для изготовления диска колеса.

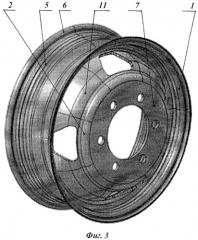

Поставленные задачи решаются за счет того, что в известном автомобильном колесе, состоящем из обода с бортовыми закраинами, коническими посадочными полками, монтажного ручья с опорной цилиндрической поверхностью, и диска, имеющего центральную привалочную зону с крепежными отверстиями, промежуточную зону с вентиляционными отверстиями и ребрами жесткости, наружную зону в виде опорного цилиндрического фланца с вырезами, образующими "спицы", по которым он сопрягается и соединяется сваркой с цилиндрической опорной поверхностью монтажного ручья обода, диск имеет между "спицами" перемычки сложной волнообразной формы, образованные периферийными кромками вентиляционных отверстий и кромками вырезов на опорном цилиндрическом фланце, стабилизирующие точность формы "спиц" диска и форму диска в целом. При этом перемычки, связывающие между собой свариваемые "спицы", выполнены таким образом, что создают дополнительный контакт между опорным цилиндрическим фланцем диска и цилиндрической поверхностью монтажного ручья обода, площадью, не меньшей, чем площадь контакта цилиндрического опорного фланца без вырезов.

То есть перемычки сложной волнообразной формы становятся одним из элементов наружной зоны диска.

Заготовка и, следовательно, расход металла меньше, чем в прототипе, так как она определяется только длиной свариваемых "спиц" аналогично "четырехспицевой" конструкции.

Необходимая форма перемычек образуется при помощи специально разработанной технологии. В плоской заготовке выполняют отверстия сложной формы, которые в процессе дальнейшего последовательного формообразования преобразуются в вентиляционные отверстия. Положение перемычки нужных размеров на диске определяется двумя формообразующими операциями. Полученная перемычка, связывающая "спицы", не однородна по толщине. На участках примыкания к "спицам" ее толщина увеличивается, что свидетельствует о значительных пластических деформациях, которые максимально уменьшают возможную деформацию "спиц".

Сущность технического решения поясняется чертежами

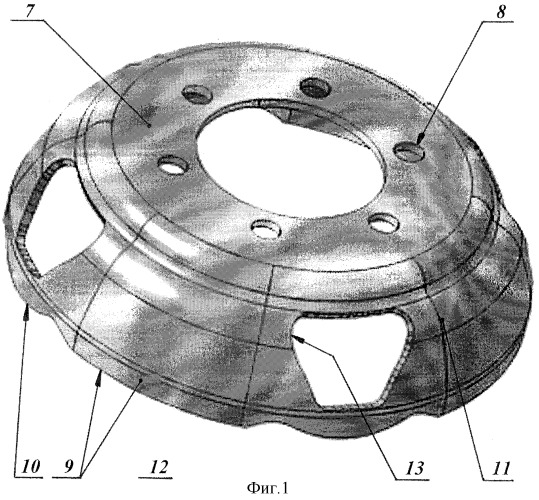

- на фиг.1 - диск колеса;

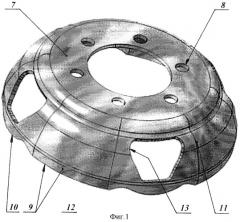

- на фиг.2 - диск и обод в сборе - внутренняя сторона;

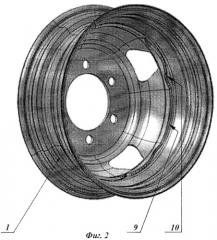

- на фиг.3 - диск и обод в сборе - наружная сторона;

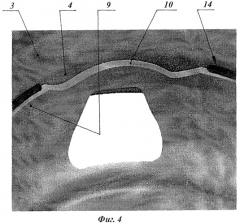

- на фиг.4 - сопряжение опорного цилиндрического фланца диска с перемычкой сложной волнообразной формы и опорной цилиндрической поверхностью монтажного ручья обода.

Автомобильное колесо собирается из двух основных частей, а именно обода колеса 1 и диска 2.

Обод колеса 1 включает в себя монтажный ручей 3 с опорной цилиндрической посадочной поверхностью 4, конические посадочные полки 5 и бортовые закраины 6.

Диск колеса 2 условно разбит на три зоны:

- привалочная зона, включающая в себя привалочную поверхность 7 с крепежными отверстиями 8;

- наружная зона, образованная опорным цилиндрическим фланцем, выполненным в виде отдельных "спиц" 9 с перемычками сложной волнообразной формы 10;

- промежуточная зона, соединяющая привалочную с наружной, состоит из соединительной поверхности 11, на которой имеются ребра жесткости 12 и вентиляционные отверстия 13.

Обод колеса 1 и диск 2 соединены между собой сваркой 14 (это могут быть либо сварочные швы, либо сварочные точки) по "спицам" 9 и по опорной цилиндрической посадочной поверхности 4.

За последние годы в ОАО «ГАЗ» для автомобилей семейства ГАЗель были внедрены три конструкции колес, отличающиеся колесными дисками.

С 2002 года по сентябрь 2004 года автомобили выпускались с колесными дисками, описанными в прототипе (с шестью вентиляционными отверстиями и вырезами на опорном цилиндрическом фланце с вырезами). Размеры используемой заготовки для изготовления диска 428×428×6.5.

С сентября 2004 года по июнь 2006 года автомобили выпускались с колесными дисками "четырехспицевой" конструкции. Размеры используемой заготовки 405×405×6.5.

С июля 2006 года выпускаются колесные диски, описанные в заявке на изобретение. Размеры используемой заготовки 410×410×6.5.

Наиболее значимыми характеристиками этих колес являются: расход металла, радиальное биение и его ресурс (количество циклов до разрушения).

Ресурс колеса, описанного в заявке и выпускающегося в настоящее время, наилучший по сравнению со всеми выпускавшимися ранее. Отличительной особенностью нового колеса является стабильность - малый разброс результатов стендовых испытаний.

По сравнению с прототипом расход металла в предложенном колесе на 0.765 кг меньше. Расход металла на один автомобиль сокращен на 5.355 кг, а годовая экономия металла с учетом программы выпуска автомобилей ГАЗель составит ≈800 тонн. Кроме того, в новой конструкции улучшается точность диска колеса и, что особенно важно, радиальное биение.

Колесо предложенной конструкции может быть использовано и для других автомобилей, например для автомобиля «Валдай».

Источники информации:

1. Колеса большегрузных автомобилей. Большегрузные автомобили фирмы «VOLVO», «Коммерческий транспорт» №6 - 2005 год, стр.65. Колеса Кременчугского колесного завода для тракторов и с/х машин. Каталог «Колеса и ободья для пневматических шин», стр.10. Приложение №1.

2. «Четырехспицевая» конструкция. Колеса автомобилей марки ГАЗель, выпускавшиеся на ГАЗе с октября 2004 года по июнь 2006 года. «Коммерческий транспорт», №6 - 2005 год, стр.94. «За рулем», №6 - 2005 год, стр.117. Приложение №2.

3. Колесо с диском, имеющим вырезы на опорном цилиндрическом фланце и шесть вентиляционных отверстий. Колеса автомобилей марки ГАЗель, выпускавшиеся на ГАЗе с 2002 года по октябрь 2004 года. «За рулем», №10 - 2003 год, стр.240. «За рулем», №11 - 2004 год, стр.289 - прототип. Приложение №3.

1. Автомобильное колесо, состоящее из обода с бортовыми закраинами, коническими посадочными полками и монтажным ручьем с опорной цилиндрической поверхностью, и диска, имеющего центральную привалочную зону с крепежными отверстиями, промежуточную зону с вентиляционными отверстиями и ребрами жесткости, наружную зону в виде опорного цилиндрического фланца с вырезами, образующими "спицы", по которым он сопрягается и соединяется сваркой с цилиндрической опорной поверхностью монтажного ручья обода, отличающееся тем, что диск имеет между "спицами" перемычки сложной волнообразной формы, образованные периферийными кромками вентиляционных отверстий и кромками вырезов на опорном цилиндрическом фланце, стабилизирующие точность формы "спиц" диска и форму диска в целом.

2. Автомобильное колесо по п.1, отличающееся тем, что перемычки сложной волнообразной формы, связывающие между собой свариваемые "спицы", выполнены таким образом, что создают дополнительный контакт между опорным цилиндрическим фланцем диска и цилиндрической поверхностью монтажного ручья обода, площадью, не меньшей, чем площадь контакта цилиндрического опорного фланца без вырезов.