Способ получения керамических материалов

Иллюстрации

Показать всеИзобретение относится к керамическому материаловедению и может быть использовано в технологии изготовления изделий из нанопорошков с фосфатным связующим. В процессе изготовления материала используют жидкое фосфатное связующее, модифицированное ПАВ. Фосфатное связующее смешивают с нанокристаллическими керамическими частицами в условиях сдвиговых напряжений, полученную смесь диспергируют, прокаливают при температурах 100-130°С, охлаждают до комнатной температуры и осуществляют термообработку под давлением 10-40 МПа с изотермическими выдержками при температурах 120±10°С и 160±10°С в течение времени завершения деформаций под давлением, снимают давление. Процесс термообработки заканчивают при температурах 350±50°С до образования камнеподобного состояния. Технический результат изобретения: наноструктурирование на границах раздела гетерогенных фаз и повышение прочности и термической устойчивости керамических материалов. 6 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к керамическому материаловедению и может быть использовано в технологии изготовления изделий из нанокристаллических порошков с фосфатным связующим.

Прогресс в повышении физико-механических и эксплуатационных свойств традиционных керамических, композиционных и функциональных материалов связан с созданием твердотельных изделий с наноразмерными структурными элементами. Создание их составляет проблему технологической науки и практики вследствие потери нанокристаллическими порошками уникального эффекта наноупрочнении при формовании из нанокристаллических порошков объемной заготовки. Проблема может быть решена путем объемного наноструктурирования с использованием метастабильных состояний нанофаз, синтезирующихся на границах фрагментов матричной фазы в условиях интенсивных пластических деформаций сдвига на этапах производства керамических материалов (RU 1393823, С04В 28/34, 33/22, 07.05.88).

Наиболее близким аналогом-прототипом по технической сущности и решаемым задачам является способ получения безобжиговых керамических материалов, включающий смешивание сухой фосфатной связки, в качестве которой используют кальцийфосфатные соединения, с керамическим наполнителем, термообработку под давлением 10-30 МПа при температуре 120-175°С и сушку изделий при температуре 350-410°С (SU 1827372 А1, кл. СО4В 28/34, опубл. 15.07.93, Бюл. №26).

Недостатком известного технического решения является использование сухого фосфатного связующего, которое в условиях применения нанокристаллических порошков не обеспечивает адгезионной связи и равномерного распределения структурных элементов, что приводит к каогуляции высокодисперсных частиц и потери эффекта объемного наноструктурирования, что не может быть устранено в условиях известных технологических параметров.

Техническим результатом является разработка способа получения керамических материалов, обеспечивающего наноструктурирование на границах раздела гетерогенных фаз и повышение качества керамических материалов.

Достигается это тем, что в отличие от известного способа используют жидкое фосфатное связующее, модифицированное поверхностно-активным веществом, фосфатное связующее смешивают с нанокристаллическим порошком корунда с размером частиц 100-500 нм, смесь диспергируют, прокаливают при температурах 100-130°С, охлаждают, а термообработку под давлением осуществляют с изотермическими выдержками при температурах 120±10°С и 160±10°С в течение времени завершения деформаций под давлением, снимают давление, а процесс термообработки заканчивают при температурах 350±50°С.

Сущность заявляемого технического решения заключается в том, что выполнение предлагаемого способа согласно вышеописанной последовательности операций позволяет получить керамический материал под воздействием механо-химических механизмов в нанослоях, позволяющих исключить массоперенос под действием поверхностной и объемной диффузии керамического наполнителя, сохранить в объеме материала исходную величину зерна, определяющую механическую прочность и термическую устойчивость в нестационарных тепловых режимах эксплуатации. Сущность изобретения реализуется совокупной последовательностью операций и используемых материалов в едином технологическом процессе, отличительными особенностями которого являются:

- использование жидкого фосфатного связующего, модифицированного поверхностно-активным веществом, которое может быть выбрано из ряда органических жирных кислот или смачивателей ОП-7, ОП-10;

- смешивание модифицированного фосфатного связующего с нанокристаллическими керамическими частицами в условиях сдвиговых напряжений позволяет разрушить возможные конгломератные включения нанокристаллических корундовых частиц, инициировать расклинивающее действие поверхностно-активных веществ на поверхности нанокристаллических корундовых частиц за счет свободных радикальных связей и равномерно по поверхности нанокристаллических порошков распределить пленку фосфатного связующего, исключающую возможную коагуляцию порошков в объеме смеси;

- диспергация полученной смеси предусматривает дополнительную гомогенизацию и получение пресс-порошков с повышенной удельной поверхностью, обеспечивающей интенсивное удаление свободной воды при нагревании;

- прокаливание пресс-порошков при температуре 110-130°С предусматривает удаление свободной воды и образование на наночастицах пленки аморфной фазы гидратированных фосфатов;

- охлаждение до комнатной температуры необходимо для безопасной работы на операции загрузки пресс-порошка в форму и фиксации аморфной фазы гидратированных фосфатов;

- изотермические выдержки под давлением при температурах 120±10°С и 160±10°С связаны с физико-химическими процессами разложения криталлогидратов с выделением воды при 120°С в нанослоях на поверхности нанокристаллических частиц, что увеличивает вязко-пластическое течение массы и формирование монолитного образца, а при 160°С происходят процессы гидролиза с образованием свободной ортофосфорной кислоты, возобновление процесса пластического течения, приводящего к дополнительной усадке образца;

- термообработка без давления выше 350±50°С приводит к снятию внутрикристаллических напряжений, свойственных для материалов, синтезированных термообработкой под давлением, и завершению процессов образования фосфатных соединений на поверхности нанокристаллических частиц, приводящих к образованию плотных камнеподобных состояний.

Экспериментально доказано, что при реализации технологического процесса может быть использовано:

- содержание фосфатного связующего от 4,0 до 12 мас.%, что в зависимости от размер частиц 100-500 нм позволяет образовывать пленки толщиной от 50 до 150 нм, в которых эффективно проходят физико-химические процессы;

- содержание модифицирующей добавки в виде жирных органических кислот или смачивателей ОП-7, ОП-10 в количестве 0,5-2,5 масс от веса фосфатного связующего;

- смешивание корундовых нанокристаллических частиц с фосфатными связующим в мешалке с числом оборотов от 2500 до 5000.

- диспергацию смеси проводить в молотковой мельнице с последующим просевом через сита с ячейками 0,63-1,0 мм;

- удельное давление при термообработке от 10 до 40 МПа.

Примеры осуществления способа

Пример 1

Для изготовления цилиндрических образцов с размерами: Д-30 мн, мм использовали корунд со средним размером частиц 300 нм. Алюмофосфатное связующее с плотностью 1,652/см3 модифицировали 0,5 мас.% олеиновой кислотой с плотностью 0,89 г/см3.

Модифицированное алюмофосфатное связующее смешивали с корундовыми частицами для получения смеси в мешалке с числом оборотов 3500. Получали смесь в расчете на 100 гр, содержащую ингредиенты, мас.%: Al2О3-96, алюмофосфатное связующее - 4%, олеиновой кислоты 0,02, что соответствует расчетному значению толщины пленки алюмофосфатного связующего, равному 50 нм.

Полученную смесь диспергировали в молотковой мельнице и просеивали через сито 0,63 мм. Гранулированную смесь загружали в металлический противень и нагревали до 120±10°С в сушильном агрегате на воздухе. Экзотермическая выдержка составляла 1,5 часа. Прокаленную смесь охлаждали до комнатной температуры, загружали в металлическую пресс-форму, прикладывали давление 10 МПа до окончания усадки и нагревали индукционным методом.

При температуре 120±10°С начиналась усадка, которая в течение 15 мин достигала 10-12%. Последующий подъем температуры до 160±10% и изотермической выдержки в течение 10 мин приводил к дополнительной усадке 6-8%. При последующем подъеме температуры дополнительных усадок не происходило. Поэтому снимали давление и производили отжиг при температуре 300±50°С в течение 5-7 мин, при которой достигали камнеподобного состояния без изменения исходного размера зерна керамического материала.

Пример 2.

Процесс осуществляют аналогично примеру 1, но 4 гр алюмофосфатного связующего модифицируют 1,5% олеиновой кислоты, а состав смеси содержит 96,0 мас.% наночастиц корунда размером 300 нм, 4 мас.% алюмофосфатного связующего и 0,06 мас.% олеиновой кислоты, что соответствует расчетному значению толщины пленки алюмофосфатного связующего, равному 50 нм.

Дополнительную усадку при 120±10°С в 10-12% достигали при изотермической выдержке 10 мин, а при 160±10°С дополнительную усадку в размере 6-8 достигали в течение 7-8 мин. Отжиг при 300±50°С в течение 5-7 мин приводил к достижению камнеподобного состояния без изменения исходного размера керамического материала.

Пример 3.

Процесс осуществляют аналогично примеру 1, а содержание компонентов на образование пленки алюмофосфатного связующего 50 нм на 100 гр смеси составляет, мас.%: Al2О3 96,0, алюмосфосфатное связующее 4%, олеиновая кислота 0,11. Дополнительную усадку в 10-12% при температуре 120±10°С достигали при изотермической выдержке 9-10 мин, а при 160±10°С дополнительную усадку в размере 6-8% достигали в течение 7-8 мин. Отжиг при 300±50°С в течение 5-7 мин приводил к достижению камнеподобного состояния без изменения исходного размера керамического материала.

Пример 4.

Процесс осуществляли, как в примере 1, и при идентичном содержании компонентов смеси, но удельное давление составляло 40 МПа. Дополнительную усадку при 120±10°C в размере 10-12% достигали при изотермической выдержке 5-7 мин, а при 160±10°С дополнительную усадку в 6-8% достигали при выдержке 7-8 мин. Дополнительная термообработка без давления не приводила к изменению микроструктуры.

Пример 5.

Процесс осуществляли, как в примере 1, а содержание компонентов соответствовало примеру 3, давление как в примере 4. Дополнительные усадки при 120±10°С в размере 10-12% достигали в течение 3-4 мин, а при 160±10°С за 5-6 мин. Дальнейшая термообработка без давления не приводила к изменению структуры.

Пример 6.

Процесс осуществляли, как в примере 1, содержание компонентов соответствовало примеру 3, давление как в примере 4. Дополнительные усадки при 120±10°С в размере 10-12 достигали в течение 3-4 мин, а при 160±10°С за 5-6 мин. Дальнейшая термообработка без давления не приводила к изменению структуры.

Пример 7.

Процесс осуществляли, как в примере 1, а содержание компонентов в смеси соответствовало образованию аллюмофосфатной пленки в 100 нм. Содержание компонентов в смеси, мас.%: Al2O3 91,96; алюмофосфатное связующее 8, олеиновая кислота 0,04. Максимальных усадок 10-12% при 120±10°С достигали за 3-4 мин, а при 160±10°С 6-8 за 4-5 мин. Величина зерна в готовом материале не отличалась от исходного.

Пример 8.

Процесс осуществляли, как в примере 1, содержание компонентов соответствовало примеру 7, удельное давление составляло 40 МПа. Максимальные усадки 10-12% при 120±10°С достигали за 1-2 мин, а при 160±10°С достигали 6-8% за 2-3 мин. Величина зерна в готовом материале не отличалась от исходного.

Пример 9

Процесс осуществляли, как в примере 1, содержание компонентов в смеси соответствовало образованию аморфной пленки 150 нм при соотношению ингредиентов, мас.%: Al2О3 88, модифицированная фосфатная связка - 12%. Максимальных усадок 10-12% достигали за 1-2 мин, а при 160±10°C 6-8% за 1 -1,5 мин. Величина зерна в готовом материале не отличалась от исходного.

Пример 10.

Процесс осуществляли, как в примере 1, содержание компонентов соответствовало примеру 9, давление при термообработке составляло 40 МПа. Максимальных усадок 10-12% при 120±10°С достигали за 30-40 сек, а при 160±10°С 6-8% за 40-60 сек. Величина зерна в готовом материале не отличалась от исходного.

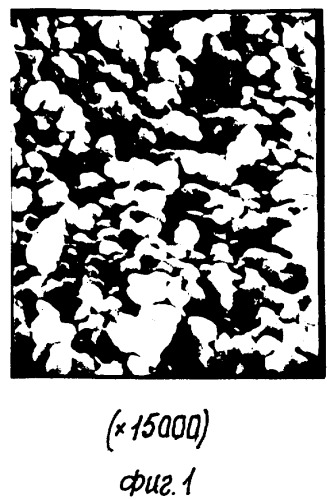

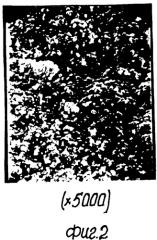

Приведенные примеры показывают, что кинетика процесса определена величиной нанослоев модифицированного алюмофосфатного связующего и приложенного давления. Анализ исходных порошков (фиг.1) и микроструктура образцов (фиг.2) на растровом электронном микроскопе показывает, что предлагаемый способ позволяет получать изделия с высокой структурной однородностью, обеспечивающей физико-механические характеристики, представленные в таблице, по сравнению с прототипом.

Данные таблицы показывают, что предлагаемое техническое решение позволяет получать керамические материалы, прочность и термостойкость которых обеспечивает повышенную эксплуатационную надежность изделий на их основе в условиях механических нагрузок и нестационарных тепловых нагрузок.

| Минеральный состав, мас.% | Давление прессования, МПа | σсж. МПа | Количество термоциклов (1000°С-вода) | Водопоглащение, % | t°C, мах. прессования. | |

| Модифицированное алюмофосфатное связующее | Al2О3 | |||||

| 4 | 96 | 10 | 57,0 | 13 | 6 | 160±10 |

| 25 | 62,0 | 13 | 5 | |||

| 40 | 62,5 | 13 | 4 | |||

| 8 | 92 | 10 | 85,0 | 20 | 5 | 160±10 |

| 25 | 87,0 | 20 | 5 | |||

| 40 | 88,0 | 20 | 4 | |||

| 12 | 88 | 10 | 60,0 | 13 | 5 | 160±10 |

| 25 | 62,0 | 13 | 4 | |||

| 40 | 64,0 | 13 | 4 | |||

| Прототип | ||||||

| Сухой монокальций фосфат | Серпентин | |||||

| 30 | 70 | 10-30 | - | - | 9-11 | 175 |

1. Способ получения керамических материалов, включающий смешивание фосфатного связующего с керамическим наполнителем, термообработку под давлением при температуре 120-175°С и сушку изделий при температуре 350-410°С, отличающийся тем, что используют жидкое фосфатное связующее, модифицированное поверхностно-активным веществом, фосфатное связующее смешивают с нанокристаллическим порошком корунда с размером частиц 100-500 нм, смесь диспергируют, прокаливают при температурах 100-130°С, охлаждают, а термообработку под давлением осуществляют с изотермическими выдержками при температурах (120±10)°С и (160±10)°С в течение времени завершения деформаций под давлением, снимают давление, а процесс термообработки заканчивают при температурах (350+50)°С.

2. Способ по п.1, отличающийся тем, что в качестве фосфатного связующего используют алюмофосфатное соединение.

3. Способ по п.1, отличающийся тем, что в качестве модификатора фосфатного связующего используют жирные органические кислоты или смачиватели ОП-7, ОП-10 в количестве от 0,5 до 2,5 мас.% от веса фосфатного связующего.

4. Способ по п.1, отличающийся тем, что содержание модифицированного фосфатного связующего находится в пределах от 4 до 12% от веса шихты.

5. Способ по п.1, отличающийся тем, что смешение нанокристаллических корундовых порошков с фосфатным связующим осуществляют в планетарной мешалке с числом оборотов от 2500 до 5000.

6. Способ по п.1, отличающийся тем, что диспергацию смеси проводят в молотковой мельнице с последующим просевом через сита с ячейкой 0,63-1 мм.

7. Способ по п.1, отличающийся тем, что при термообработке используют давление от 10 до 40 МПа.