Способ изготовления изделий из оксидной керамики с повышенной теплопроводностью

Иллюстрации

Показать всеИзобретение относится к технологии изготовления оксидных керамических изделий и может быть использовано в химической, атомной, электронной, электротехнической промышленности. Изготовление изделий из оксидной керамики включает операции приготовления кислотного раствора, содержащего один или более катионов металла, в том числе делящегося, осаждения соли или гидроксида металла из раствора, термической обработки осадка, формования изделий и их спекания, причем на операции осаждения получают осадок, содержащий крупные частицы размером не менее 0,1 мкм и наночастицы размером не более 30 нм, доля которых составляет 0,05-2,0 мас.%. Гидроксид металла осаждают аммиаком в две стадии, причем рН на первой стадии ниже рН полного осаждения металла не менее чем на 0,5, а рН на второй стадии составляет 9,5-10,5. Соль в виде оксалата металла осаждают концентрированным раствором щавелевой кислоты с избытком от стехиометрии не менее 20%. Технический результат изобретения: возможность изготовления изделий с аномально высокой теплопроводностью, повышенной пластичностью и термостойкостью. 5 з.п. ф-лы, 3 табл., 7 ил.

Реферат

Изобретение относится к технологии изготовления оксидных керамических изделий и может быть использовано в атомной, химической, гидрометаллургической, электронной и других отраслях промышленности.

Известен способ получения керамических изделий из оксида магния, по которому из раствора осаждают гидроксид или карбонат магния, прокаливают полученный осадок в печи при температуре 600°С [A.M.Черепанов, С.Г.Тресвятский. Высокоогнеупорные материалы и изделия из окислов. // М.: «Металлургия», 1964]. Образовавшийся оксид магния (MgO) подвергают дополнительному обжигу при высоких температурах, затем из полученного порошка формуют изделия путем прессования или шликерного литья и спекают.

Недостатками способа являются, во-первых, большая вероятность получения дефектных изделий из-за нестабильности свойств используемых порошков, полученных путем прокаливания осадков при неоптимальной температуре; во-вторых, спеченные изделия не обладают повышенной теплопроводностью.

Известен способ получения керамической топливной композиции 15 об.% UO2+85 об.% MgO с теплопроводностью 5,7 Вт/м·град. при температуре 1000°С (в ˜1,5 раза выше расчетной теплопроводности) [I.S.Kurina, V.N.Lopatinsky, N.P.Yermolayev, N.N.Shevchenko. Research and Development of MgO based matrix fuel. // Proceedings of a Technical Committee meeting held in Moscow, 1-4 October 1996. IAEA-TECDOC-970, 1997, p.169-181].

Недостатком способа является значительное содержание в керамической топливной композиции UO2+MgO оксида магния (85 об.%, или 60 мас.%), вследствие чего ухудшаются свойства этой композиции, использующейся в качестве топлива для реакторов АЭС.

Наиболее близким техническим решением является способ получения оксидной керамики [И.С.Курина. Патент РФ на изобретение №2135429. Способ получения изделий из керамики (1999)], по которому осаждением из раствора получают осадки гидроксидов, карбонатов или оксалатов металлов. Осадки подвергают термической обработке при оптимальной температуре, при которой происходит морфологическое изменение формы частиц. При необходимости полученный оксид восстанавливают до низшего оксида. Затем порошок формуют в изделия путем прессования или шликерного литья и спекают. Способ позволяет получать бездефектные изделия (по внешнему виду, трещинам, сколам и др.) с регулируемой стабильной плотностью.

Недостатком способа является отсутствие условий, позволяющих изготовить спеченные изделия с повышенной теплопроводностью, что очень важно для керамических материалов при работе в режимах значительных градиентов температур, а также при термоциклировании.

Перед авторами стояла задача устранить указанный недостаток, а именно: найти и обеспечить основные технологические параметры, отвечающие за получение у спеченных керамических изделий микроструктуры, благодаря которой изделия обладают повышенной теплопроводностью.

Для решения указанной задачи в способе изготовления керамических изделий, включающем осаждение соли или гидроксида металла из раствора, термическую обработку осадка при температуре не ниже температуры морфологического изменения формы частиц, формование изделий и их спекание, предлагается осаждение проводить по особому режиму, позволяющему получать крупные частицы размером не менее 0,1 мкм и 0,05-2,0 мас.% наночастиц не более 30 нм.

Способ получения изделий из оксидной керамики с повышенной теплопроводностью заключается в следующем.

Приготавливают кислотный (азотнокислый, солянокислый или сернокислый) раствор, содержащий не менее одного катиона металла (алюминия, магния, гадолиния, циркония, урана и др.). Осаждение проводят методом одновременного сливания кислотного раствора и щавелевой кислоты с ее избытком от стехиометрии не менее 20% либо одновременным сливанием кислотного раствора и аммиака в две стадии, причем рН на первой стадии ниже рН полного осаждения металла не менее чем на 0,5, а рН на второй стадии составляет 9,5-10,5. При осаждении получают крупные частицы размером не менее 0,1 мкм, а также наночастицы размером не более 30 нм, доля которых составляет 0,05-2,0 мас.%. Затем осадок фильтруют и прокаливают при оптимальной температуре. Выбор оптимальной температуры проводят согласно [И.С.Курина. Патент РФ на изобретение №2135429. Способ получения изделий из керамики (1999)]. При необходимости полученный оксид восстанавливают до низшего оксида (например, U3O8 до UO2). Затем порошок формуют в изделия путем прессования или шликерного литья и спекают в вакууме, в водородной или водородно-азотной среде.

Полученный эффект повышенной теплопроводности в спеченных изделиях основан на том, что одновременное присутствие в осадке крупных частиц и незначительной доли наночастиц (размером не более 30 нм) оказывает сильное влияние на процессы, происходящие внутри кристаллов при прокаливании осадка и спекании изделий. При прокаливании при оптимальной температуре осадка с основной долей частиц размером не менее 0,1 мкм, а также 0,05-2,0 мас.% частиц размером не более 30 нм возникают значительные напряжения в порошках оксидов, создаваемые новой фазой. Частицы наноразмеров обладают повышенной поверхностной энергией и, соответственно, повышенной реакционной способностью. В результате в порошках образуются дефекты и дислокации, которые могут привести к увеличению концентрации вакансий в кристаллах спеченных изделий. Это подтверждено методом рентгеновской фотоэлектронной спектроскопии, с помощью которой установлено, что феномен повышенной теплопроводности оксидов объясняется наличием катионов металлов с разной валентностью, в связи с чем изменяется структура кристаллической решетки.

Полученный эффект повышенной теплопроводности выявлен для всех исследуемых заявителями материалов. Для всех керамических оксидных материалов, полученных разработанным способом, температурные зависимости теплопроводности имеют однотипный характер: с увеличением температуры от 100 до 700-800°С коэффициент теплопроводности понижается, а затем при дальнейшем повышении температуры свыше 1000°С коэффициент теплопроводности возрастает и при температуре 900-1000°С становится в несколько раз выше известных данных.

Кроме повышенной теплопроводности, полученные разработанным способом керамические оксидные изделия обладают повышенной пластичностью и термостойкостью. Для всех керамических оксидных материалов установлена анизотропия микротвердости: материал имеет микротвердость, совпадающую с известными данными, и одновременно в 2-3 раза меньшую. Это косвенным образом свидетельствует о повышении пластичности материала. Термостойкость керамических оксидных материалов, изготовленных разработанным способом, в 2-3 раза выше подобных материалов, изготовленных по стандартным технологиям.

В качестве доказательства практической осуществимости решения ниже приведены примеры реализации способа получения изделий (таблеток, втулок) из оксидных керамических материалов.

ПРИМЕР 1

Приготовили исходный азотнокислый раствор, содержащий два компонента - алюминий и магний в соотношении, необходимом для получения стехиометрической шпинели MgAl2O4. Провели одновременное осаждение гидроксидов алюминия и магния аммиаком методом одновременного сливания при рН на первой стадии 9,9±0,1 (рН полного осаждения оксида магния аммиаком соответствует 10,5 [1]) и рН второй стадии 10,6±0,1. Отфильтрованный осадок прокалили при температурах от 700 до 1200°С в течение 4 ч. Оптимальная температура составила 1000°С. Прокаленный при этой температуре порошок имел значение полной удельной поверхности (SBET) 37-40 м2/г, фазовый состав - MgAl2O4. Частицы порошка представляли собой гроздьевидные конгломераты, состоящие из неплотно спеченных отдельных частиц разных размеров (от 20 нм до более 0,1 мкм). С помощью электронного микроскопа было определено, что количество частиц размерами от 20 до 30 нм составляла 1,7-2 мас.% (фиг.1). Из полученного порошка были спрессованы таблетки в различных вариантах:

- с предварительным помолом порошка (с помощью мелющих тел из шпинели, полученной синтезом из механической смеси порошков MgO и Al2О3) и с пластификатором;

- без помола и без пластификатора;

- с пластификатором и добавкой 0,5% Y2O3 к измельченному порошку.

Кроме того, для сравнения были изготовлены таблетки из порошка шпинели, полученной синтезом из механической смеси («МС») порошков MgO и Al2О3. После помола порошок шпинели «МС» имел SВЕТ=3,94 м2/г и размер частиц 0,3-3 мкм (фиг.2).

Спекание всех таблеток проводили при температуре 1800°С в среде водорода.

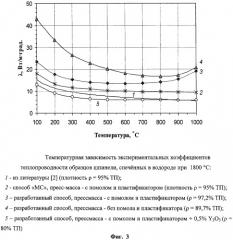

Были проведены измерения коэффициента теплопроводности (λ) спеченных таблеток MgAl2O4 в зависимости от температуры в интервале от 100 до 1000°С (фиг.3) методом осевого теплового потока. Коэффициент теплопроводности шпинели из работы [2] изменяется от 17,5 до 6 Вт/м·град. Теплопроводность шпинели «МС» с плотностью 95% теоретической (ТП) изменяется от 15 до 9 Вт/м·град (кривая 2 на фиг.3). Теплопроводность шпинели, изготовленной разработанным способом, без помола и пластификатора, имела высокие значения (от 43,0 до 20,8 Вт/м·град.), хотя плотность исследуемых образцов составляла всего 89,7% ТП. В процессе помола в порошок шпинели был внесен намол от мелющих тел. Теплопроводность шпинели сразу снизилась (кривая 3 на фиг.3). При добавке оксида иттрия с низкой теплопроводностью теплопроводность шпинели, полученной разработанным способом, значительно уменьшилась и составила от 13 до 6 Вт/м·град. при изменении температуры соответственно от 100 до 1000°С (кривая 5 на фиг.3). Введение примесей в порошки приводит к рассеиванию фононов и ухудшению теплопроводности. Для исследованных образцов шпинели, полученной разработанным способом, зависимость λ от температуры имеет особый характер: до 700-800°С значения λ снижаются, а затем повышаются (кроме шпинели с добавкой Y2O3).

Были проведены измерения термостойкости изделий шпинели. Для этого исследовали предел прочности полученных втулок при нагреве. При скорости нагрева 10°С/сек разрушение втулок из модифицированной и «МС» шпинели произошло соответственно при температуре внешней поверхности ˜550°С и ˜465°С. Значения разрушающего напряжения для втулок из модифицированной и «МС» шпинели составило соответственно ˜21 и ˜7 кг/мм2. Таким образом, термостойкость спеченных изделий из модифицированной шпинели примерно в три раза выше, чем для изделий из шпинели «МС».

Модуль Юнга (характеристика упругости), измеренный ультразвуковым импульсным методом, для образцов шпинели, изготовленной из порошка без помола и пластификатора, составил 294-296 ГПа. Модуль Юнга для MgAl2O4 по литературным данным [3] составляет 220-250 ГПа. Повышенный модуль Юнга MgAl2O4, изготовленной по разработанному способу, свидетельствует о повышенной упругости этих изделий.

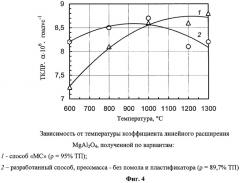

Были проведены измерения температурного коэффициента линейного расширения (ТКЛР) шпинели на высокотемпературном дилатометре с использованием относительного метода. Испытания проводили в вакууме 5·10-4 мм ртутного столба при температурах от 600 до 1300°С. Средние значения от трех-четырех измерений (при каждой температуре) приведены в таблице 1 и на фиг.4. Значения ТКЛР образцов шпинели «МС» монотонно возрастают от 7,25·106 град.-1 до 8,8·106 град.-1 при увеличении температуры от 600 до 1300°С, они находятся в удовлетворительном согласии с данными работы [4]. Для исследованных образцов модифицированной шпинели MgAl2O4, полученной без предварительного помола порошка, без внесения каких-либо примесей, ТКЛР практически не зависит от температуры в интервале от 600 до 1300°С, причем до температуры 1000°С наблюдается небольшое повышение ТКЛР и затем снова снижение. Этот эффект очень важен при термоциклировании изделий из такой шпинели. Кроме того, в работе [5] описана тесная связь ТКЛР с теплопроводностью: если ТКЛР с повышением температуры снижается, то, соответственно, коэффициент теплопроводности повышается.

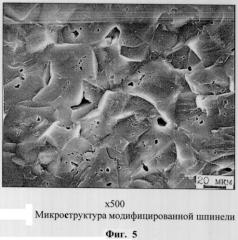

Микроструктура модифицированной шпинели (фиг.5) с плотностью 97,2% ТП отличается от шпинели «МС» (фиг.6) с плотностью 95% ТП. Внутри зерен поры (размером от 0,2 до 2 мкм) располагаются в виде небольших скоплений (фиг.5). Их очень мало, либо поры внутри зерен совсем отсутствуют. Преимущественно поры располагаются по границам зерен. Некоторые поры имеют хорошо выраженную полиэдрическую огранку. Материал шпинели похож на монокристалл: при разрыве границ зерен не наблюдается. Пористость в шпинели «МС» (фиг.6) распределена по всему объему, видны более хрупкие изломы, видны границы зерен при разрыве.

Параметр кристаллической решетки для новой шпинели (без примесей) равен 8,064 Å, т.е. ниже справочных данных для стехиометрической шпинели. Для шпинели «МС» он равен 8,081 Å, что совпадает с известными данными.

ПРИМЕР 2

Приготовили азотнокислый раствор, содержащий гадолиний. Провели осаждение оксалата гадолиния раствором щавелевой кислоты (с избытком 20% к стехиометрии) методом одновременного сливания. Отфильтрованный осадок прокалили при температурах от 500 до 800°С в течение 4 ч. Оптимальная температура прокаливания составила 600°С. Прокаленный при этой температуре порошок имел SВЕТ 6,2 м2/г, фазовый состав - Gd2О3 с кубической кристаллической решеткой, имеющей параметр а=10,816±0,002 Å. С помощью электронного микроскопа установлено, что порошок представлял собой смесь произвольно разломанных частиц, имеющих форму прямоугольных или квадратных пластин (параллелепипедов). Характерные габаритные размеры частиц колебались в следующих пределах: длина - 5-10 мкм; ширина - 3-5 мкм; толщина - 0,01-1 мкм. Одновременно в порошке присутствовало от 0,05 до 0,1 мас.% наночастиц размерами: длина - 5-6 мкм; ширина - 3 мкм; толщина - 10-30 нм.

Из полученного порошка (с добавлением пластификатора) спрессовали таблетки, которые спекли при 1800°С в среде водорода. Спеченные таблетки (партия №1) имели плотность 8,02 г/см3 (97,6% ТП), фазовый состав - Gd2О3 с моноклинной кристаллической решеткой, имеющей параметры, Å: а=14,09±0,01, b=3,570±0,003, с=8,760±0,005, β=100,06±0,05. Для сравнения исследовались таблетки Gd2О3 с температурой прокаливания осадка 800°С (партия №2); их плотность после спекания при 1800°С в среде водорода составила 7,96 г/см3 (96,8% ТП), фазовый состав - Gd2О3 с моноклинной кристаллической решеткой, имеющей параметры: а=14,08±0,01, b=3,571±0,003, с=8,761±0,005, β=100,05±0,05 Å.

Методом осевого теплового потока были измерены коэффициенты теплопроводности таблеток Gd2О3 партии №1 (3 образца) и партии №2 (3 образца). В таблице 2 приведены усредненные экспериментальные значения коэффициентов теплопроводности Gd2О3 в зависимости от температуры. Коэффициент теплопроводности Gd2О3 партии №1 имеет высокие значения во всей исследуемой области температур: с увеличением температуры от 100 до 1000°С λ Gd2O3 изменяется соответственно от 29 до 8,9 Вт/м·град. При 1000°С λ Gd2O3 для таблеток, изготовленных по разработанной технологии, более чем в 4 раза выше значения λ Gd2O3 (2,1 Вт/м·град.), взятого из работы [6], и почти в 3 раза выше λ Gd2O3 партии №2.

При исследовании микроструктуры образцов Gd2О3 партии №1 обнаружены деформационные двойники (фиг.7а) и полосы по типу сбросообразования (фиг.7б). В данном случае создаются условия (за счет образования дислокаций) для локальной концентрации напряжений, необходимой для зарождения двойников. Известно, что процессы двойникования играют главную роль в упрочнении материала. При вдавливании индентора микротвердомера в зернах трещин не образовывалось.

На приборе ПМТ-3 определялась микротвердость образцов Gd2O3 при нагрузке 100 г. Микротвердость в зернах Gd2О3 партии №2 составила 667-744 кг/мм2. При вдавливании индентора микротвердомера в зернах Gd2О3 партии №2 образовывались трещины (фиг.7в, г). Установлена анизотропия микротвердости на образцах Gd2О3, полученных по разработанной технологии (партия №1): 346-372 кг/мм2 и 555-693 кг/мм2 (всего 10 измерений). Уменьшение микротвердости косвенным образом свидетельствует о повышении пластичности материала.

В микроструктуре образцов Gd2О3 партии №2 зерна преимущественно гладкие, без видимой субструктуры (фиг.7в, г), деформационных двойников и полос по типу сбросообразования не обнаружено. Кроме того, при вдавливании индентора микротвердомера в некоторых зернах появлялись трещины (фиг.7г), что свидетельствует о хрупкости материала.

Модуль Юнга, измеренный ультразвуковым импульсным методом, для образцов партий №1 и №2 составил соответственно 135 и 109 ГПа. Модуль Юнга для Gd2О3 по данным работы [6] составляет от 120 до 124 ГПа. Повышенный модуль Юнга изделий Gd2О3, изготовленных по разработанному способу, свидетельствует о повышенной упругости этих изделий.

ПРИМЕР 3

Приготовили три азотнокислых раствора:

- 1-ый раствор содержал катионы магния;

- 2-ой раствор содержал катионы магния, а также катионы катализатора - олово (Sn2+) в количестве 0,5 мас.%;

- 3-ий раствор содержал катионы магния, а также катионы катализатора - алюминий (Al3+) в количестве 0,5 мас.%.

Провели осаждение гидроксида магния из первого раствора, гидроксидов магния и олова из второго раствора и гидроксидов магния и алюминия из третьего раствора. Осаждение провели аммиаком методом одновременного сливания азотнокислых растворов и аммиака при рН на первой стадии 9,9±0,1 (рН полного осаждения оксида магния аммиаком соответствует 10,5 [1]) и рН второй стадии 10,6±0,1. Отфильтрованные осадки прокалили при оптимальной для оксида магния температуре, а именно при 900°С в течение 4 ч. Прокаленные при этой температуре порошки имели значение полной удельной поверхности (SВЕТ) 5,0 м2/г, фазовый состав порошка №1 - MgO, порошка №2 - MgO+SnO2 и порошка №3 - MgO+MgAl2O4. Частицы порошков MgO после прокаливания претерпели морфологические изменения и приобрели вид пластинок и чешуек неправильной формы с закругленными краями, продольный размер которых изменялся в пределах от 2 до 10 мкм, а поперечный - от 2 до 5 мкм при толщине приблизительно 0,2 мкм. Одновременно в порошках №1, №2 и №3 присутствовало от 0,5 до 1,0 мас.% наночастиц в виде чешуек толщиной 5-30 нм. Кроме того, порошок №2 не более 0,5 мас.% частиц SnO2 неопределенной формы размером менее 10 нм.

Из полученных порошков (с добавлением пластификатора) спрессовали таблетки, которые спекли при 1800°С, причем таблетки №1 (MgO) и №2 (MgO+SnO2) спекли в среде водорода, а таблетки №3 (MgO+MgAl2O4) - в вакууме. Спеченные таблетки №1 (MgO), №2 (MgO+SnO2) и №3 (MgO+MgAl2O4) соответственно имели плотность 3,52 г/см3 (97,8% ТП), 3,50 г/см3 (97,2% ТП) и 3,35 г/см3 (93,1% ТП).

Методом осевого теплового потока были измерены коэффициенты теплопроводности таблеток №1 (MgO), №2 (MgO+SnO2) и №3 (MgO+MgAl2O4). В таблице 3 приведены усредненные экспериментальные значения коэффициентов теплопроводности изделий (пересчитанные для плотности 95% ТП) в зависимости от температуры. Коэффициенты теплопроводности MgO партий №2 и №3 с добавкой катализаторов соответственно SnO2 и Al2О3 имеют повышенные значения во всей исследуемой области температур. При 800°С λ для таблеток MgO+SnO2 и MgO+MgAl2O4, изготовленных по разработанной технологии, примерно в 2 раза выше значения λ MgO (8,1 Вт/м·град.), взятого из работы [7]. Также при 800°С λ для таблеток MgO, изготовленных по разработанной технологии, примерно в 1,5 раза выше значения λ MgO, взятого из работы [7].

Подобные феноменальные явления наблюдались на многих оксидных материалах, изготовленных по разработанной технологии. Можно привести примеры с использованием таких материалов как UO2, (U,Th)O2, PuO2+MgO, PuO2+Fe+MgO, BaPuO3, (Pu,Zr,Y)O2-x, (Pu,Th)O2 и других.

Использование изобретения позволит получать изделия с аномально высокой теплопроводностью, а также с повышенной пластичностью и термостойкостью. Технология проста в исполнении, не требует существенных капиталовложений, может быть внедрена в производство керамических изделий с мокрой технологической схемой изготовления и стандартным оборудованием. Оксидные керамические материалы с высокой теплопроводностью и пластичностью могут применяться в условиях высоких механических напряжений, высоких градиентов температур и в режимах термоциклирования, а также в электронике и электротехнике. Повышение теплопроводности керамических изделий приводит к снижению перепада температур от центра к периферии изделий и, следовательно, к уменьшению механических напряжений. Это позволит увеличить срок использования изделия, что, в частности, приведет к улучшению экологической обстановки окружающей среды из-за уменьшения объема отходов, а также к повышению экономичности производства изделий.

Использование изобретения в атомной энергетике позволит существенно повысить безопасность реакторов и даст значительный экономический эффект.

Источники информации

1. В.Н.Тихонов. Аналитическая химия магния // М.: Изд-во «Наука», 1973, с.36.

2. В. Эспэ. Технология электровакуумных материалов // М.: «Энергия», 1968.

3. В.Л.Балкевич. Техническая керамика // М.: Издательство литературы по строительству, 1968, с.178.

4. А.Р.Андриевский, И.И.Спивак. Прочность тугоплавких соединений и материалов на их основе. Справочник // Челябинск: «Металлургия», 1989.

5. А.А.Воробьев. Механические и тепловые свойства щелочно-галоидных монокристаллов // М.: «Высшая школа», 1968, с.187.

6. Физико-химические свойства окислов. Справочник под редакцией Г.В.Самсонова // М.: «Металлургия», 1978.

7. B.C.Чиркин. Теплофизические свойства материалов ядерной техники // М. Атомиздат, 1968.

| Таблица 1 | ||||||||||

| Температурный коэффициент линейного расширения шпинели MgAl2O4 в зависимости от температуры | ||||||||||

| Вариант изготовления шпинели | Температура, °С | ТКЛР, α·106,град.-1 | ||||||||

| Способ «МС» (кривая 1 на фиг.3) | 600 | 7,25 | ||||||||

| 800 | 8,1 | |||||||||

| 1000 | 8,6 | |||||||||

| 1200 | 8,6 | |||||||||

| 1300 | 8,8 | |||||||||

| Разработанный способ, прессмасса без помола и пластификатора (кривая 2 на фиг.3) | 600 | 8,2 | ||||||||

| 800 | 8,5 | |||||||||

| 1000 | 8,7 | |||||||||

| 1200 | 8,1 | |||||||||

| 1300 | 8,2 | |||||||||

| Таблица 2 | ||||||||||

| Температурная зависимость коэффициентов теплопроводности изделий Gd2О3 с 95% ТП | ||||||||||

| Температура прокаливания Gd2О3, °С | λ Gd2О3, Вт/м·град, в зависимости от температуры, °С: | |||||||||

| 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | |

| 600 | 29,0 | 21,0 | 15,0 | 11,4 | 9,4 | 8,4 | 8,1 | 8,1 | 8,4 | 8,9 |

| 800 | 13,4 | 10,0 | 7,3 | 6,0 | 4,7 | 4,2 | 3,8 | 3,5 | 3,3 | 3,2 |

| Из работы [6] | - | - | - | - | - | - | - | - | - | 2,1 |

| Таблица 3 | ||||||||||

| Температурная зависимость коэффициентов теплопроводности изделий с 95% ТП: MgO, MgO+0,5 мас.% SnO2 и MgO+0,5 мас.% Al2О3 | ||||||||||

| Состав | λ, Вт/м·град, в зависимости от температуры, °С: | |||||||||

| 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |||

| MgO №1 | 32,6 | 23,6 | 19,1 | 16,7 | 14,9 | 13,9 | 13,2 | 12,8 | ||

| MgO+SnO2 №2 | 43,4 | 34,4 | 27,2 | 22,7 | 20 | 18,3 | 17,2 | 16 | ||

| MgO+Al2O3 №3 | 42,2 | 32,8 | 25,7 | 21,1 | 18,4 | 16,5 | 15,7 | 15,1 | ||

| Из работы [7] | 38,2 | 29,5 | 22,5 | 17 | 13,4 | 10,6 | 8,9 | 8,1 |

1. Способ изготовления изделий из оксидной керамики с повышенной теплопроводностью, включающий операции приготовления кислотного раствора, содержащего не менее одного катиона металла, в том числе делящегося, осаждения соли или гидроксида по меньшей мере одного металла из раствора, термической обработки осадка при температуре не ниже температуры морфологического изменения формы частиц осадка, формования изделий и их спекания, отличающийся тем, что гидроксид металла осаждают аммиаком в две стадии, причем рН на первой стадии ниже рН полного осаждения металла не менее чем на 0,5, а рН на второй стадии составляет 9,5-10,5, соль в виде оксалата металла осаждают концентрированным раствором щавелевой кислоты с избытком от стехиометрии не менее 20%, причем в осадке обеспечивают образование крупных частиц размером не менее 0,1 мкм и 0,05-2,0 мас.% наночастиц размером не более 30 нм.

2. Способ по п.1, отличающийся тем, что кислотный раствор приготавливают с использованием азотной, соляной или серной кислот.

3. Способ по п.1, отличающийся тем, что осаждение соли или гидроксида проводят путем одновременного сливания кислотного раствора и раствора осадителя.

4. Способ по п.1, отличающийся тем, что осаждение соли проводят в присутствии по меньшей мере одного катиона катализатора, например олова (Sn2+), титана (Ti4+), алюминия (Al3+).

5. Способ по п.4, отличающийся тем, что количество катиона катализатора составляет от 0,05 до 1 мас.% к массе соли.

6. Способ по п.1, отличающийся тем, что спекание проводят при температуре от 1400 до 2200°С в вакууме в водородной или водородно-азотной среде.