Способ получения полиалкилентерефталата, способ получения формованного изделия из полиалкилентерефталата и формованное изделие из полиалкилентерефталата

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения полиалкилентерефталата, способу получения формованного изделия из полиалкилентерефталата и формованному изделию из полиалкилентерефталата. Предложен способ получения полиалкилентерефталата, который включает введение форполимера полиалкилентерефталата, который находится в расплавленном состоянии, содержит 70 мол.% или более этилентерефталатных или 1,4-бутилентерефталатных повторяющихся звеньев и отличается характеристической вязкостью [η] в диапазоне от 0,2 до 2 дл/г, через питающее отверстие в полимеризационный реактор; выпуск введенного форполимера через отверстия в перфорированной пластине и полимеризацию форполимера при пониженном давлении при одновременном предоставлении полимеру возможности падать вдоль поверхности несущего элемента, которая является открытой в направлении наружу, при температуре в диапазоне от [температуры плавления кристаллов -10°С] форполимера или более до [температуры плавления кристаллов +30°С] форполимера или менее в условиях, описываемых формулой S1/S2>1, где S1 представляет собой площадь поверхности падающего полиалкилентерефталата и S2 представляет собой площадь, на которой несущий элемент находится в контакте с полиалкилентерефталатом. 5 н. и 6 з.п. ф-лы, 6 ил., 10 табл.

Реферат

Область техники

Настоящее изобретение относится к способу получения полиалкилентерефталата, способу получения формованного изделия из полиалкилентерефталата и формованному изделию из полиалкилентерефталата.

Уровень техники

Полиалкилентерефталат (здесь и далее в настоящем документе сокращенно обозначаемый как ПАрТФ), который включает полиэтилентерефталат (здесь и далее в настоящем документе сокращенно обозначаемый как ПЭТФ) и полибутилентерефталат (здесь и далее в настоящем документе сокращенно обозначаемый как ПБТФ) в качестве характерных примеров, обладает такими характеристиками, как превосходные термостойкость, атмосферостойкость, механические свойства и прозрачность. Использование таких характеристик приводит к тому, что ПАрТФ находит себе широкое применение не только в случае волокон или магнитных лент, но также и в случае предварительных заготовок (преформ), используемых для изготовления контейнеров для напитков, изделий, полученных по способу литьевого формования, используемых для различных целей, или изделий, полученных по способу экструзионного формования, таких как упаковочные пленки или листы. В частности, полое тело, полученное по способу формования с раздувом из предварительной заготовки (преформы), обладает превосходными характеристиками, выражаемыми в легком весе, ударопрочности, прозрачности и тому подобном. В соответствии с этим такие полые тела во все больших масштабах используются в сфере изготовления контейнеров для различных типов напитков, таких как газированные напитки, сок, чай или минеральная вода, или контейнеров для жидких приправ для продуктов питания, таких как соевый соус, соус, салатное масло, косметики или жидкого моющего средства. Предполагается, что рынок будет дополнительно расширяться в будущем. Требуется, чтобы такие контейнеры не оказывали неблагоприятного воздействия на вкус их содержимого, а также обладали превосходными прочностью, ударопрочностью и прозрачностью. Таким образом, требуется, чтобы ПАрТФ, используемый для вышеупомянутых целей, обладал высоким качеством, таким чтобы он характеризовался высокой степенью полимеризации, был не окрашенным и содержал очень небольшое количество примесей, таких как ацетальдегид. В дополнение к этому было бы очень желательным, чтобы такой ПАрТФ можно было получать в промышленных масштабах и с хорошей производительностью при низких затратах.

В качестве способа получения ПАрТФ, используемого для вышеупомянутых целей, был предложен способ, в котором сложный диэфир, полученный из низшего спирта и РТА, такой как терефталевая кислота (здесь и далее в настоящем документе сокращенно обозначаемая как РТА), или диметилтерефталат (здесь и далее в настоящем документе сокращенно обозначаемый как ДМТФ) и алкиленгликоль, такой как этиленгликоль (здесь и далее в настоящем документе сокращенно обозначаемый как ЭГ), подвергают переэтерификации или прямой этерификации в отсутствие или в присутствии катализатора, такого как карбоксилат металла, таким образом, чтобы предварительно получить промежуточное соединение, такое как бис-β-гидроксиэтилтерефталат (здесь и далее в настоящем документе сокращенно обозначаемый как БГЭТФ) или его олигомер. После этого вышеупомянутые промежуточное соединение или олигомер, которые находятся в расплавленном состоянии, нагревают при пониженном давлении в присутствии катализатора реакции поликонденсации. В то время как из реакционной системы выпускают алкиленгликоль, получаемый в качестве побочного продукта, проводят полимеризацию в расплаве до тех пор, пока не достигают желательной степени полимеризации, так чтобы получить ПАрТФ.

В альтернативном варианте с помощью описанной выше полимеризации в расплаве получают полимерные гранулы со средней степенью полимеризации, а после этого их нагревают в твердом состоянии при пониженном давлении или в потоке инертного газа. Затем, выпуская из реакционной системы алкиленгликоль, получаемый в качестве побочного продукта, проводят твердофазную полимеризацию для достижения высокой степени полимеризации, так чтобы получить ПАрТФ (см., например, патентный документ 1).

Однако, для того чтобы получить формованное изделие путем твердофазной полимеризации, полимерные гранулы со средней степенью полимеризации, которые отверждают посредством охлаждения после полимеризации в расплаве, нагревают снова до высокой температуры, а после этого высушивают и кристаллизуют. Затем их подвергают твердофазной полимеризации в течение длительного периода времени, так чтобы получить гранулы с высокой степенью полимеризации. После этого полученные гранулы охлаждают еще раз, транспортируют и стабилизируют. Затем их нагревают и высушивают еще раз для подачи в машину для формования из расплава, так чтобы сформовать конечное формованное изделие или предварительную заготовку (преформу), используемую для изготовления контейнера. Таким образом, для получения ПАрТФ требуется реализация сложных способов.

Несмотря на то, что требуется реализация таких сложных способов, обычно твердофазную полимеризацию все же проводят. Это объясняется тем, что низкая температура полимеризации своим результатом имеет низкую вероятность протекания реакции пиролиза, и, таким образом, вряд ли будут возникать окрашивание или продукты разложения. Кроме того, поскольку во время полимеризации из полимера выпаривают и удаляют летучие примеси, можно получить высококачественный полимер. Однако данная методика является проблематичной в том отношении, что она требует наличия специальных и сложных оборудования или способов, а также использования длительного периода времени. Кроме того, методика является проблематичной также и в том отношении, что она требует расходования огромного количества энергии на такое большое количество повторений нагревания и охлаждения. Кроме того, такая твердофазная полимеризация также является проблематичной в том отношении, что в процессе полимеризации образуется большое количество порошкообразного полимера, который трудно расплавить, и в том отношении, что полученный таким образом полимер играет роль инородной субстанции, которая может затруднить формование или может ухудшить качество формованного изделия, как, например, характеристики поверхности, стойкость или прозрачность. Кроме того, она также является проблематичной в том отношении, что, поскольку в то время как гранулы с высокой степенью полимеризации подвергают переработке в расплаве, требуется использование жестких условий, таких как высокая температура или высокое усилие сдвига, качество формованного изделия в таком случае значительно ухудшается, несмотря на возможность получения высококачественного полимера.

До настоящего времени предпринималась также попытка получения ПАрТФ с высокой степенью полимеризации только способом полимеризации в расплаве без проведения твердофазной полимеризации. Поскольку в реакции поликонденсации ПАрТФ константа равновесия является очень маленькой, степень полимеризации можно увеличить только после удаления алкиленгликоля, получаемого в реакционной системе в качестве побочного продукта. Однако, поскольку высокая степень полимеризации приводит к получению высокой вязкости, удаление алкиленгликоля становится более трудным делом. Так, существовала методика использования горизонтального перемешивающего устройства, которое делает возможным обновление поверхности для большой и достаточной площади поверхности реакционного раствора в конечной поликонденсационной реакционной емкости, что приводит к получению высокой степени полимеризации (см., например, патентные документы 2 и 3). Используя такую методику, можно получить ПАрТФ с высокой степенью полимеризации, но методика использования полимеризационного аппарата, включающего в его основном корпусе узел привода вращения, такой как горизонтальное перемешивающее устройство, характеризуется следующими далее недостатками.

Если полимеризацию проводят в высоком вакууме, то, поскольку узел привода вращения полностью герметизировать невозможно, нельзя будет предотвратить приток следовых количеств воздуха, и, таким образом, окрашивание полимера становится неизбежным. Даже тогда, когда для предотвращения такого притока воздуха используют раствор, играющий роль гидрозатвора, примешивание раствора, играющего роль гидрозатвора, является неизбежным, и, таким образом, качество полимера неизбежно ухудшается. Кроме того, даже если в начале проведения операций сохраняется высокая герметизирующая способность, последняя может ухудшиться в ходе проведения длительных операций. Таким образом, существует также серьезная проблема в том, что касается сохранения эксплуатационных характеристик.

Кроме того, трудно также уменьшить содержание таких примесей, как ацетальдегид, что особенно проявляется в сфере контейнеров для напитков. Это обуславливается тем, что ацетальдегид вероятно будет образовываться в качестве побочного продукта в результате притока воздуха, а также тем, что, поскольку промышленный аппарат, включающий горизонтальное перемешивающее устройство, становится причиной большой глубины жидкости, примеси, такие как ацетальдегид, остаются в полимере.

Что касается ацетальдегида, то недавно была предложена методика принудительного удаления ацетальдегида из ПЭТФ, полученного путем проведения полимеризации в расплаве, с использованием обработки, дегазирующей расплав, или тому подобного, и прямого формования преформы в расплавленном состоянии.

Например, термопластичный сложный полиэфир, полученный путем проведения полимеризации в расплаве, подвергают дегазирующей обработке без существенного увеличения характеристической вязкости таким образом, чтобы уменьшить концентрацию ацетальдегида, а после этого формуют преформу (см. патентный документ 4). Однако, поскольку в данной методике при дегазации используют экструдер с вентиляционным отверстием, сложный полиэфир с высокой степенью полимеризации будет отличаться избыточно высокой вязкостью, и ацетальдегид нельзя будет удалить в достаточной степени. В дополнение к этому полимер локально имеет высокую температуру вследствие нагревания в результате воздействия сдвига или действия нагревателя: вследствие притока воздуха из узла осевого уплотнения появляется сильное окрашивание, как утверждалось выше, или возникает большое количество продуктов разложения. Для предотвращения окрашивания также была предложена методика добавления фосфатсодержащего соединения, но она не может улучшить качество в достаточной степени.

Кроме того, существует еще одна методика, в соответствии с которой в расплавленную массу сложного полиэфира с характеристической вязкостью в диапазоне от 0,5 до 0,75 дл/г нагнетают инертный газ, а затем в полимеризационном реакторе проводят полимеризацию в расплаве при температуре в диапазоне от 260 до 285°C при пониженном давлении так, чтобы получить расплавленную массу сложного полиэфира, содержащую малое количество ацетальдегида, с характеристической вязкостью в диапазоне от 0,75 до 0,95 дл/г, после чего проводят литьевое формование расплавленной массы полученного сложного полиэфира (см. патентный документ 5). Однако, поскольку в соответствии с исследованиями изобретателей настоящего изобретения в данной методике в качестве полимеризационного реактора используют горизонтальный реактор, относящийся к типу с двухосным перемешивающим устройством, для достижения высокой степени полимеризации требуется использование длительного периода времени. Кроме того, приток воздуха из узла осевого уплотнения становится причиной значительного окрашивания. В дополнение к этому поскольку промышленный реактор становится причиной большой глубины жидкости, достижение высокой степени полимеризации становится еще более трудным делом, а также становится невозможным уменьшение уровня содержания ацетальдегида. Чрезвычайно трудным является также однородное нагнетание в расплавленную массу сложного полиэфира инертного газа в количестве, достаточном для проведения дегазации в горизонтальном реакторе в промышленном масштабе.

Кроме того, существует еще одна методика, в соответствии с которой сложный полиэфир, полимеризованный в реакторе, подают в смеситель без затвердевания полимера в промежуточной точке, после чего в смеситель нагнетают агенты, вызывающие удаление ацетальдегида, такие как азот или монооксид углерода, затем ацетальдегид удаляют в резервуаре для мгновенного испарения, а после этого остаток транспортируют в формовочную машину, так чтобы получить формованное изделие (см. патентный документ 6). В данной методике сложный полиэфир, к которому примешивают агент, способствующий проведению отгонки, превращают в большое количество нитей, элементарных волокон или лент при помощи мундштука, а полученные таким образом продукты экструдируют в резервуар для мгновенного испарения в атмосфере с пониженным давлением. Таким образом, экструдированному продукту дают возможность падать на дно резервуара для мгновенного испарения, а после этого ему дают возможность интенсивно вспениваться, чтобы удалить ацетальдегид. Что касается данной методики, то форма полимеризационного реактора подробно не описывается. Однако, если в данной методике используют горизонтальный реактор, относящийся к типу с двухосным перемешивающим устройством, то для достижения высокой степени полимеризации необходимо использовать длительный период времени, и, кроме того, приток воздуха из узла осевого уплотнения будет вызывать появление значительного окрашивания. Кроме того, поскольку данная методика требует наличия специального вспомогательного оборудования, такого как смеситель или резервуар для мгновенного испарения, а также реактора, способы становятся сложными. Кроме того, поскольку такие смеситель или резервуар для мгновенного испарения включают пространство, в котором полимер может оставаться в течение длительного времени, локально будет протекать пиролиз, и являющийся продуктом пиролиза полимер, который значительно окрашен, будет примешиваться к продукту.

Кроме того, существует еще одна методика транспортирования смолы в расплавленном состоянии из полимеризационной машины в формовочную машину, а затем ее формования (см. патентный документ 7). Однако в данном способе используют горизонтальную полимеризационную машину с перемешиванием. Поэтому для достижения высокой степени полимеризации необходимо проводить полимеризацию в течение длительного времени, и приток воздуха из узла осевого уплотнения станет причиной значительного окрашивания. В данном способе существенным является наличие дегазатора для удаления ацетальдегида и тому подобного, но полимеру требуется оставаться в таком дегазаторе в течение дополнительного периода времени, так что окраска продукта будет ухудшена, а также увеличатся производственные затраты.

Кроме того, существует еще одна методика добавления акцептора альдегида, а также использования дегазатора для удаления ацетальдегида (см. патентный документ 8). Однако использование большого количества такого акцептора ацетальдегида приводит к возникновению проблем, таких как появление запаха и окрашивания, источником которых является акцептор.

Как уже утверждалось выше, обычно используемые методики полимеризации в расплаве могут привести к уменьшению уровня содержания летучих примесей, таких как ацетальдегид, но они не могут обеспечить получения формованного изделия из ПАрТФ, которое характеризовалось бы высокой степенью полимеризации и хорошей окраской.

Очень давно также был предложен способ, в котором в отличие от описанной выше методики использования полимеризационного аппарата, включающего в его основном корпусе узел привода вращения, полимеризацию проводят, предоставляя форполимеру возможность падать под действием силы тяжести из верхней части полимеризационного реактора, так чтобы в результате проведения полимеризации в расплаве получить ПЭТФ с высокой степенью полимеризации.

Например, существует методика, в соответствии с которой элементарным волокнам из сложного полиэфира дают возможность падать в вакуумное пространство, так чтобы получать сложный полиэфир с желательной молекулярной массой (см. патентный документ 9). Поскольку в данной методике рециркуляция упавшего полимера в результате приводит к ухудшению качества полученного сложного полиэфира, полимеризацию завершают в ходе операции, проводимой за один проход. Однако, поскольку при использовании такого способа выдерживание достаточного времени полимеризации является чрезвычайно трудным, чрезвычайно трудно также будет получить полимер с высокой степенью полимеризации. В дополнение к этому в полимеризационном реакторе элементарные волокна легко обрываются. Это представляет собой проблему, заключающуюся в том, что качество полученного полимера будет резко флуктуировать, и в том, что конденсаты с низкими молекулярными массами и разбрызгивающиеся из элементарных волокон будут загрязнять поверхность сопел, и вследствие таких загрязнений станет трудно передавливать элементарные волокна из сопла прямо вниз, в результате элементарные волокна будут вступать в контакт друг с другом и обрываться или же они будут собираться вместе, становясь толстым элементарным волокном с последующим его падением, что препятствует протеканию реакции.

Для того чтобы устранить такие неудобства, в качестве способа непрерывной поликонденсации БГЭТФ как начального конденсата при получении ПЭТФ и/или начального конденсата как его олигомера был предложен способ, включающий полимеризацию вышеупомянутых соединений при температуре реактора 340°C при одновременном предоставлении соединениям возможности падать под действием силы тяжести вдоль линейного предмета, который вертикально подвешивают из сопла, в атмосфере, в которой циркулирует инертный газ (см. патентный документ 10). Однако, в соответствии с исследованиями изобретателей настоящего изобретения, получаемый в качестве побочного продукта ЭГ нельзя удалить из продукта реакции в достаточной степени в такой атмосфере, в которой циркулирует инертный газ. Таким образом, полимер с высокой степенью полимеризации, требуемый для изготовления контейнеров для напитков, получить невозможно. Кроме того, при высокой температуре, такой как 340°C, в значительной степени протекает пиролиз, и может быть получен только полимер, который окрашивается, становясь желтым.

В дополнение к описанным выше способам в качестве способа получения сложного полиэфира и полиамида также существует способ проведения полимеризации с предоставлением полимеру возможности падать под действием силы тяжести вдоль линейного несущего элемента, вертикально расположенного в реакторе (см. патентный документ 11). Кроме того, в качестве способа получения сложного полиэфира также существует методика, в соответствии с которой при 285°C проводят подачу олигомера ПЭТФ со средней степенью полимеризации в диапазоне от 8 до 12 (что соответствует характеристической вязкости, равной 0,1 дл/г или менее), олигомеру дают возможность падать под действием силы тяжести вдоль цилиндрической проволочной сетки, вертикально расположенной в реакторе, и в то же время в реакторе проводят полимеризацию при пониженном давлении (см. патентный документ 12). Кроме того, также были предложены способ и аппарат, создающие форполимеру ПЭТФ с вязкостью расплава, равной 0,5 Па·сек (что соответствует характеристической вязкости, равной 0,1 дл/г или менее), условия для абсорбирования инертного газа, дающие форполимеру возможность падать под действием силы тяжести вдоль направляющей при пониженном давлении и в то же время обеспечивающие протекание полимеризации (см. патентный документ 13).

Однако, в соответствии с исследованиями изобретателей настоящего изобретения, полимер с интересующей степенью полимеризации нельзя получить путем непосредственного использования описанного выше способа в промышленном оборудовании. Кроме того, полимер, выпускаемый через перфорированную пластину и тому подобное, интенсивно вспенивается, и он загрязняет стенку реактора, снабженного несущим элементом, и поверхность сопел. Такие загрязнители подвергаются разложению, модифицированию или окрашиванию во время проведения длительных операций, и данные продукты разложения примешиваются к полимеру, так что качество продукта ухудшается.

В отличие от данных способов был также предложен способ полимеризации, где температуру продукта реакции непрерывно уменьшают, по мере того как продукт реакции падает в ходе подачи бис-гидроксиэтилтерефталата или его олигомера в колонну с орошаемыми стенками, с последующей непрерывной полимеризацией при пониженном давлении и одновременным проведением откачки с получением вакуума в нижней части колонны (см. патентный документ 14). Однако, в соответствии с исследованиями изобретателей настоящего изобретения, при использовании вышеупомянутого способа нельзя получить полимер с высокой степенью полимеризации. Если количество подаваемого форполимера уменьшить для улучшения скорости полимеризации, то появится снос (смещенное течение) форполимера, и, таким образом, высококачественный полимер не может быть получен.

Таким образом, обычно используемые методики полимеризации в расплаве, относящиеся к типу с падением под действием силы тяжести (патентные документы с 9 по 14), не могут обеспечить способ стабильного промышленного получения высококачественного ПАрТФ с высокой степенью полимеризации, с хорошей производительностью, который мог бы заменить собой методику твердофазной полимеризации. В дополнение к этому данные методики полимеризации в расплаве, относящиеся к типу с падением под действием силы тяжести, не позволяют предложить методику получения формованного изделия, содержащего небольшие количества низкомолекулярных летучих веществ, таких как ацетальдегид.

[Патентный документ 1] JP-A-58-45228.

[Патентный документ 2] JP-A-48-102894.

[Патентный документ 3] JP-A-9-77857.

[Патентный документ 4] JP-A-2000-117819.

[Патентный документ 5] японский патент № 3345250.

[Патентный документ 6] национальная публикация международной патентной заявки № 2001-516389.

[Патентный документ 7] национальная публикация международной патентной заявки № 2000-506199.

[Патентный документ 8] национальная публикация международной патентной заявки № 2002-514239.

[Патентный документ 9] патент США № 3110547.

[Патентный документ 10] JP-B-4-58806.

[Патентный документ 11] JP-A-53-17569.

[Патентный документ 12] JP-B-48-8355.

[Патентный документ 13] брошюра международной публикации WO 99/65970.

[Патентный документ 14] японский патент № 1369651.

Описание изобретения

Целью настоящего изобретения является предложение способа стабильного промышленного получения высококачественного ПАрТФ с высокой степенью полимеризации, с хорошей производительностью при низких затратах; способа стабильного промышленного получения формованного изделия из высококачественного ПАрТФ с высокой степенью полимеризации, с хорошей производительностью при низких затратах и высококачественной смолы ПЭТФ с высокой степенью полимеризации, содержащей небольшое количество летучих компонентов, которая является подходящей для изготовления контейнеров для напитков и тому подобного, преформы, полученной из смолы ПЭТФ, и полого тела, полученного из смолы ПЭТФ.

Изобретатели настоящего изобретения провели интенсивные исследования с целью разрешения описанных выше проблем. В результате они неожиданно обнаружили, что подходящий форполимер подвергают полимеризации, в то время как ему дают возможность падать вдоль несущего элемента при специфических условиях таким образом, чтобы при низких затратах получать высококачественный ПАрТФ с высокой степенью полимеризации, что может заменить собой твердофазную полимеризацию, и что полученный ПАрТФ в расплавленном состоянии транспортируют в формовочную машину с последующим формованием таким образом, чтобы получить из него высококачественное формованное изделие при дополнительных низких затратах. Изобретатели настоящего изобретения также выявили возможность получения смолы ПЭТФ, содержащей небольшое количество летучих компонентов, которая является подходящей для изготовления контейнеров для напитков и тому подобного, преформы, полученной из смолы ПЭТФ, и полого тела, полученного из смолы ПЭТФ, таким образом, сделав настоящее изобретение.

То есть, другими словами, настоящее изобретение характеризуется следующими признаками.

(1) Способ получения полиалкилентерефталата, который включает: введение форполимера полиалкилентерефталата, который находится в расплавленном состоянии, содержит 70 мол.% или более этилентерефталатных или 1,4-бутилентерефталатных повторяющихся звеньев и имеет характеристическую вязкость [η] в диапазоне от 0,2 до 2 дл/г, через питающее отверстие в полимеризационный реактор; выпуск введенного форполимера через отверстия в перфорированной пластине и после этого полимеризацию форполимера при пониженном давлении с одновременным предоставлением полимеру возможности падать вдоль поверхности несущего элемента, которая является открытой в направлении наружу, при температуре в диапазоне от [температуры плавления кристаллов -10°C] форполимера или более до [температуры плавления кристаллов +30°C] форполимера или менее в условиях, описываемых нижеследующей формулой (1):

S1/S2 > 1 (1)

где S1 - площадь поверхности падающего полиалкилентерефталата и

S2 - площадь, на которой несущий элемент находится в контакте с полиалкилентерефталатом.

(2) Способ получения полиалкилентерефталата, соответствующий приведенному выше пункту (1), где форполимер полиалкилентерефталата, используемый при полимеризации, имеет характеристическую вязкость [η] в диапазоне от 0,4 до 2,0 дл/г и концентрацию концевых карбоксильных групп, равную 150 мэкв./кг или менее.

(3) Способ получения полиалкилентерефталата, соответствующий приведенным выше пунктам (1) или (2), который включает введение инертного газа в полимеризационный реактор при использовании любой из нижеследующих стадий (А) или (В), или обеих стадий, и в то же время полимеризацию форполимера полиалкилентерефталата при пониженном давлении с одновременным предоставлением полимеру возможности падать вдоль несущего элемента;

(А) непосредственное введение инертного газа в полимеризационный реактор, который находится при пониженном давлении, и

(В) выпуск при пониженном давлении форполимера полиалкилентерефталата, который ранее абсорбировал и/или содержал инертный газ, так чтобы высвободить инертный газ, вводя его таким образом в полимеризационный реактор.

(4) Способ получения формованного изделия из полиалкилентерефталата, содержащего 70 мол.% или более алкилентерефталатных повторяющихся звеньев, который включает введение форполимера полиалкилентерефталата, который находится в расплавленном состоянии, в полимеризационный реактор; полимеризацию форполимера при пониженном давлении с одновременным предоставлением форполимеру возможности падать вдоль поверхности несущего элемента, которая является открытой в направлении наружу, и после этого транспортирование форполимера в расплавленном состоянии в формовочную машину с последующим проведением формования из расплава.

(5) Способ получения формованного изделия из полиалкилентерефталата, соответствующий приведенному выше пункту (4), где формованное изделие из полиалкилентерефталата представляет собой одно или несколько изделий, выбираемых из группы, состоящей из преформы для формования полого тела, полого тела, пленки, листа, волокна и гранул.

(6) Формованное изделие из полиалкилентерефталата, которое получают по способу, соответствующему приведенному выше пункту (4).

(7) Формованное изделие из полиалкилентерефталата, соответствующее пункту (6), где формованное изделие из полиалкилентерефталата представляет собой одно или несколько изделий, выбираемых из группы, состоящей из преформы для формования полого тела, полого тела, пленки, листа, волокна и гранул.

(8) Полиэтилентерефталат, содержащий 70 мол.% или более этилентерефталатных повторяющихся звеньев, который отличается следующими далее характеристиками от (С) до (F):

(С) характеристическая вязкость [η] находится в диапазоне от 0,5 до 2,0 дл/г;

(D) молекулярно-массовое распределение, представленное в виде Mw/Mn, находится в диапазоне от 1,8 до 2,2;

(Е) величина L и величина b, которые получают путем измерения оптического пропускания раствора, полученного растворением полиэтилентерефталата в ГФИП (гексафторизопропанол) при концентрации 13 мас.%, находятся в диапазонах от 99 до 100 и от -0,5 до 0,5 соответственно и

(F) уровень содержания ацетальдегида равен 10 ч./млн. или менее.

(9) Полиэтилентерефталат, соответствующий приведенному выше пункту (8), где количество олигомеров, содержащихся в полиэтилентерефталате, находится в диапазоне от 0,5 до 5,0 мас.%.

(10) Формованное изделие из полиэтилентерефталата, полученное из полиэтилентерефталата, соответствующего пунктам (8) или (9), которое имеет форму, выбираемую из группы, состоящей из преформы для формования полого тела, полого тела, пленки, листа, волокна и гранул.

(11) Формованное изделие из полиэтилентерефталата, соответствующее приведенному выше пункту (10), где указанное формованное изделие из полиэтилентерефталата представляет собой гранулы, а уровень содержания ацетальдегида в формованном изделии, полученном путем литьевого формования гранул при температуре формования 280°C, составляет 15 ч./млн. или менее.

С использованием способа полимеризации в расплаве и способа формования по настоящему изобретению можно стабильно получать в промышленных масштабах при низких затратах ПАрТФ с низкой степенью окрашивания и высокой степенью полимеризации, что может заменить собой твердофазную полимеризацию. В дополнение к этому ПАрТФ в расплавленном состоянии транспортируют в формовочную машину и формуют таким образом, чтобы получить высококачественное формованное изделие при дополнительных низких затратах. Кроме того, также можно с высокой производительностью в промышленных масштабах стабильно получать смолу ПЭТФ, которая является подходящей для изготовления контейнеров для напитков и тому подобного, содержит небольшое количество летучих компонентов и не оказывает неблагоприятного воздействия на вкус их содержимого, преформы, полученной из смолы ПЭТФ, и полого тела, полученного из смолы ПЭТФ.

Краткое описание чертежей

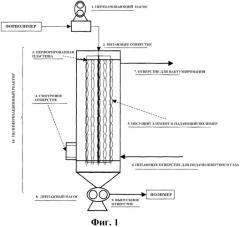

Фигура 1 представляет собой схематическое изображение, демонстрирующее пример полимеризационного реактора, используемого в настоящем изобретении.

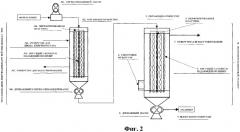

Фигура 2 представляет собой схематическое изображение, демонстрирующее устройство для абсорбирования инертного газа и полимеризационный реактор, используемые в настоящем изобретении.

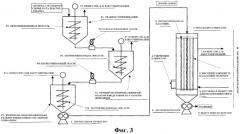

Фигура 3 представляет собой схематическое изображение, демонстрирующее пример аппарата, при помощи которого может быть использован способ настоящего изобретения.

Фигура 4 представляет собой схематическое изображение, демонстрирующее пример аппарата, при помощи которого может быть использован способ настоящего изобретения.

Фигура 5 представляет собой схематическое изображение, демонстрирующее пример полимеризационного реактора и формовочной машины, используемых в настоящем изобретении.

Фигура 6 представляет собой схематическое изображение, демонстрирующее пример устройства для абсорбирования инертного газа, полимеризационного реактора и формовочной машины, используемых в настоящем изобретении.

Описание символов

1 - прекачивающий насос

2 - питающее отверстие

3 - перфорированная пластина

4 - смотровое отверстие

5 - несущий элемент и падающий полимер

6 - питающее отверстие для подачи инертного газа

7 - отверстие для вакуумирования

8 - дренажный насос

9 - выпускное отверстие

10 - полимеризационный реактор

N1 - перекачивающий насос

N2 - питающее отверстие

N3 - перфорированная пластина

N5 - несущий элемент и падающий полимер

N6 - отверстие для ввода инертного газа

N7 - отверстие для вакуумирования

N8 - дренажный и перекачивающий насос

N10 - устройство для абсорбирования инертного газа

Р1 - реактор этерификации

Р2 - перемешивающая лопасть

Р3 - отверстие для вакуумирования

Р4 - перекачивающий насос

Р5 - первый полимеризационный реактор в виде емкости с перемешиванием

Р6 - перемешивающая лопасть

Р7 - отверстие для вакуумирования

Р8 - перекачивающий насос

Р9 - второй полимеризационный реактор в виде емкости с перемешиванием

Р10 - перемешивающая лопасть

Р11 - отверстие для вакуумирования

Е1 - первый реактор переэтерификации

Е2 - перемешивающая лопасть

Е3 - отверстие для вакуумирования

Е4 - перекачивающий насос

Е5 - второй реактор переэтерификации

Е6 - перемешивающая лопасть

Е7 - отверстие для вакуумирования

Е8 - перекачивающий насос

Е9 - первый полимеризационный реактор в виде емкости с перемешиванием

Е10 - перемешивающая лопасть

Е11 - отверстие для вакуумирования

Е12 - перекачивающий насос

Е13 - полимеризация в горизонтальном аппарате с перемешиванием

Е14 - перемешивающая лопасть

Е15 - отверстие для вакуумирования

11 - перепускная труба и распределитель

12 - формовочная машина А

13 - формовочная машина В

14 - формовочная машина С

Наилучший способ реализации изобретения

Настоящее изобретение будет конкретно описано далее.

ПАрТФ настоящего изобретения определяют как ПАрТФ, содержащий 70 мол.% или более этилентерефталатных или 1,4-бутилентерефталатных повторяющихся звеньев. ПАрТФ также включает ПАрТФ, содержащий 30 мол.% или менее одного или нескольких типов других сополимеризующихся компонентов. Примеры такого сополимеризующегося компонента могут включать мономеры, образующие сложный эфир, такие как 5-натрийсульфоизофталевая кислота, тетраметилфосфониевая соль 3,5-дикарбоксибензолсульфоновой кислоты, 1,4-циклогександикарбоновая кислота, 2,6-нафталиндикарбоновая кислота, п-фенилендикарбоновая кислота, п-гидроксибензойная кислота, 6-гидрокси-2-нафталинкарбоновая кислота, 1,3-бутандиол, 1,4-бутандиол, неопентилгликоль, 1,6-гексаметиленгликоль, 1,4-циклогександиол, 1,4-циклогександиметанол, изофталевая кислота, о-фталевая кислота, тримеллитовая кислота, пиромеллитовая кислота, щавелевая кислота, янтарная кислота, адипиновая кислота, додекандикислота, фумаровая кислота, малеиновая кислота или 1,4-циклогександикарбоновая кислота, полиэтиленгликоль, полипропиленгликоль, политетраметиленгликоль и их сополимеры. Кроме того, ПАрТФ настоящего изобретения также может включать ПАрТФ, содержащий циклические или линейные олигомеры, мономеры, такие как ДМТФ, ТФК (терефталевая кислота) или ЭГ, и различные типы добавок, а также и сам ПАрТФ.

В настоящем изобретении предварительно заполимеризованный форполимер ПАрТФ, который находится в расплавленном состоянии, подают в полимеризационный реактор для того, чтобы в результате полимеризации получить смолу ПАрТФ с желательной степенью полимеризации. Термин «форполимер ПАрТФ» используется в настоящем документе для обозначения полимера на ранней стадии полимеризации, который характеризуется более низкой степенью полимеризации по сравнению со степенью полимеризации продукта ПАрТФ.

Предпочтительные способы промышленного получения форполимера ПАрТФ по настоящему изобретению при грубой классификации распадаются на два способа, что выражается в различии в материалах исходного сырья: «способ переэтерификации», где сложный диэфир низшего спирта и ТФК и алкиленгликоль подвергают переэтерификации с получением бис-гидроксиалкилтерефталата в качестве промежуточного соединения для ПАрТФ, а промежуточное соединение затем подвергают реакции поликонденсации, так чтобы получить форполимер ПАрТФ; «способ прямой этерификации», где ТФК и алкиленгликоль подвергают этерификации с полу