Способ изготовления сушильной ткани и сушильная ткань с вентиляционными отверстиями с тыльной стороны для улучшенной стабильности листа

Иллюстрации

Показать всеИзобретение относится к тканям, применяемым в бумагоделательном производстве и используемым в сушильной части бумагоделательной машины. Способ изготовления ткани включает нанесение материала на основе полимерной смолы при помощи пьезоструйной системы на предварительно выбранные участки тыльной стороны основной подложки в виде капель, имеющих средний диаметр 10 мкм или более, для формирования отдельных дискретных элементов указанного материала на основе полимерной смолы, причем высота осажденного материала на отдельных предварительно выбранных участках составляет приблизительно 0,5 мм. Предварительно выбранные отдельные участки указанной основной подложки могут представлять собой бугорки, образованные переплетенными нитями, образующими ткань. Материал на основе полимерной смолы отверждают подходящим способом в соответствии с его химическим составом и при необходимости шлифуют для получения участков осажденного материала, имеющих равномерную высоту над плоскостью поверхности основной подложки. Изобретение позволяет отделить тыльную сторону сушильной ткани от поверхности, такой как поверхность сушильного цилиндра или вращающегося валка, чтобы воздух, захваченный между сушильной тканью и поверхностью, мог проходить как в продольном, так и в поперечном направлении параллельно поверхности, а не через ткань, что могло бы вызывать «отслоение». 2 н. и 26 з.п ф-лы, 7 ил.

Реферат

Область техники

Настоящее изобретение относится к области техники, связанной с производством бумаги. Более конкретно, настоящее изобретение относится к тканям, применяемым в бумагоделательном производстве и используемым в сушильной части бумагоделательной машины и, в частности, в однопроходной сушильной части. Такие ткани известны под названием сушильных тканей.

Описание уровня техники

Специалистам в данной области техники хорошо известно, что изготовление бумаги начинается с осаждения волокнистой суспензии, то есть водной дисперсии волокон целлюлозы, на движущуюся формующую ткань в формующей части бумагоделательной машины. При выполнении этой операции из суспензии через формующую ткань отводят большое количество воды, а на поверхности ткани остается волокнистое полотно.

Только что образованное полотно транспортируют из формующей части в прессовую часть, которая включает ряд прессовых зазоров. Волокнистое полотно, поддерживаемое прессовочной тканью или, как это чаще бывает, находящееся между двумя полотнищами прессовочной ткани, пропускают через прессовые зазоры. В прессовых зазорах волокнистое полотно подвергают действию сжимающих сил для отжима из него воды, что приводит к слипанию волокон, составляющих полотно, друг с другом, в результате чего это волокнистое полотно превращается в лист. Прессовочная ткань или ткани поглощают отжатую из полотна воду, которая остается в ткани и, в идеале, не возвращается в полотно.

Полотно, превращенное в лист, затем поступает в сушильную часть, которая включает по меньшей мере одну последовательность вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри водяным паром. Сам лист направляют по извивающейся (змеевидной) траектории последовательно вокруг каждого барабана этой последовательности при помощи сушильной ткани, которая плотно прижимает бумажное полотно к поверхности по меньшей мере некоторых барабанов. Содержание воды в листе снижают до желаемого уровня путем испарения под действием тепла нагретых барабанов.

Следует понимать, что формующая, прессовочная и сушильная ткани - все они в бумагоделательной машине имеют форму бесконечной петли и функционируют как конвейеры. Кроме того, следует понимать, что изготовление бумаги представляет собой непрерывный способ, который осуществляют с достаточно высокой скоростью. То есть в формующей части на формующую ткань постоянно осаждают волокнистую суспензию, в то время как свежеприготовленный лист бумаги постоянно наматывают на валки на выходе из сушильной части далее по ходу бумагоделательной машины.

Рассматривая более подробно сушильную часть, следует отметить, что сушильные цилиндры в сушильной части могут быть расположены в виде верхнего и нижнего ряда или яруса. Цилиндры нижнего яруса расположены в шахматном порядке по отношению к цилиндрам верхнего яруса, а не вертикально под ними. По мере прохождения листа через сушильную часть его попеременно пропускают между верхним и нижним ярусами; сначала лист пропускают вокруг одного сушильного цилиндра в одном из двух ярусов, затем - вокруг сушильного цилиндра в другом ярусе и так далее в указанной последовательности через всю сушильную часть.

Сушильные цилиндры верхнего и нижнего ярусов могут быть обтянуты отдельной сушильной тканью. В этом случае подвергающийся сушке лист бумаги перемещают в пространстве без какой-либо поддержки через «карман» между одним сушильным цилиндром и другим сушильным цилиндром другого яруса.

Если сушильная часть включает только один ярус, то в нем может быть использован один ряд цилиндров наряду с некоторым количеством вращающихся цилиндров или валков. Вращающиеся валки могут быть сплошными или вентилируемыми.

Для увеличения производственной скорости и сведения к минимуму сотрясения листа при транспортировке подвергаемого сушке листа с высокими скоростями используют однопроходную сушильную часть. В однопроходной сушильной части лист бумаги транспортируют при помощи единственной сушильной ткани, которую также перемещают по извивающейся (серпантинной) траектории последовательно вокруг сушильных цилиндров верхнего и нижнего ярусов.

Следует понимать, что в однопроходной сушильной части лист бумаги, подвергаемый сушке, посредством сушильной ткани прижимают непосредственно к сушильным цилиндрам одного из двух ярусов, обычно верхнего яруса, но указанный лист лишь перемещают вокруг сушильных цилиндров нижнего яруса. Холостой (возвратный) проход ткани происходит над верхними сушильными цилиндрами. С другой стороны, некоторые однопроходные сушильные участки имеют противоположную конфигурацию, в которой посредством сушильной ткани лист бумаги прижимают непосредственно к сушильным цилиндрам нижнего яруса, но указанный лист лишь перемещают вокруг сушильных цилиндров верхнего яруса. В этом случае холостой проход ткани происходит под нижними сушильными цилиндрами. В любом случае в сужающемся пространстве, где движущаяся сушильная ткань приближается к сушильному цилиндру, за счет воздуха, увлекаемого тыльной поверхностью движущейся сушильной ткани образуется компрессионный клин. Получающееся увеличение давления воздуха в компрессионном клине заставляет воздух течь наружу через сушильную ткань. Этот поток воздуха, в свою очередь, заставляет лист бумаги отставать от поверхности сушильной ткани; это явление известно под названием «отслоения» (drop off). Отслоение может ухудшать качество изготовляемого бумажного продукта, вызывая появление трещин на его краях. Отслоение также может снижать эффективность работы бумагоделательной машины, поскольку оно приводит к разрывам листа.

На многих бумажных фабриках пытались решить эту проблему, проделывая борозды в сушильных цилиндрах или валах или присоединяя к сушильным цилиндрам источник вакуума. Обе эти меры позволяют удалять воздух, захваченный компрессионным клином, чтобы он не проходил через сушильную ткань, однако оба эти способа являются дорогостоящими.

В этой связи изготовители тканей также начали наносить на ткани покрытия, полагая этим расширить функции, выполняемые тканью, добавив функцию «сдерживания листа». Важность нанесения покрытий в качестве способа добавления указанной функции, например для сушильной ткани, отмечают Лусиано и Фагерхольм (Luciano - Fagerholm) (патент США №5829488 (Albany), озаглавленный "Сушильная ткань с гидрофильной поверхностью контакта с бумагой").

Лусиано и Фагерхольм показали, что обработка поверхности ткани, делающая ее гидрофильной, придает ткани свойство удерживать лист, но практически не изменяет первоначальную проницаемость ткани. Однако, несмотря на то, что этот способ обработки поверхностей тканей придает им свойство удерживать лист, он все же не дает удовлетворительной гидрофильности и долговечности покрытия. В патентной публикации WO 97/14846 также признается важность способов удержания листа и описано применение покрытия из силиконовых материалов для пропитки ткани и нанесения покрытия, полностью покрывающего и пропитывающего ткань и делающего ее практически непроницаемой. Однако указанное значительное снижение проницаемости неприемлемо для применения ткани в сушильной части. Удержание листа бумаги также обсуждается в патенте США №5397438, в котором описано нанесение клеящих веществ (адгезивов) на боковые поверхности тканей для предотвращения усадки бумаги. В смежной области техники также имеется патент США №5731059, в котором описано нанесение силиконового герметика только на края ткани для защиты от высоких температур и расслоения, и патент США №5787602, в котором описано нанесение смол на бугорки (knuckles) ткани. Содержание всех вышеуказанных патентов полностью включено в настоящее описание путем ссылки.

Настоящее изобретение представляет собой еще один подход к решению указанной проблемы в виде сушильной ткани, имеющей на тыльной стороне вентиляционные отверстия, которые позволяют отводить воздух, захваченный компрессионным клином, таким образом, чтобы он не проходил через сушильную ткань. Настоящее изобретение также включает способ изготовления сушильной ткани.

Раскрытие изобретения

Таким образом, настоящее изобретение в первую очередь относится к сушильной ткани, хотя оно также может найти применение в изготовлении любых тканей, применяемых в формующей, прессовой и сушильной части бумагоделательной машины, а также при изготовлении промышленных тканей, применяемых в производстве нетканых тканей. Как таковая, бумагоделательная ткань или промышленная ткань включает основную подложку, которая имеет вид бесконечной петли, имеющей тыльную сторону и контактирующую с бумагой сторону. На заранее выбранные участки тыльной стороны ткани осаждают множество отдельных, дискретных участков материала из полимерной смолы. Указанные участки осажденного материала возвышаются над тыльной стороной ткани по меньшей мере на 0,5 мм и таким образом они могут отделять тыльную сторону ткани от поверхности сушильного цилиндра или вращающегося вала на это расстояние при прохождении ткани вокруг указанного цилиндра или вала. Участки осажденного материала позволяют воздуху, захваченному между тыльной стороной ткани и поверхностью сушильного цилиндра, выходить как в продольном, так и в поперечном направлении параллельно поверхности ткани, а не через нее, что позволяет уменьшить проблему «отслоения».

Заранее выбранными участками, на которые осаждают отдельные, дискретные количества материала из полимерной смолы, могут быть бугорки, образованные в ткани там, где нити одного направления проходят над нитями другого направления. В альтернативном случае заранее выбранными участками могут быть «впадинки» между бугорками, при этом достигают того преимущества, что две нити пересекающейся пряжи связываются друг с другом в точке пересечения. Далее, еще в одном альтернативном случае заранее выбранными участками могут быть два или более последовательных бугорка, расположенных по одной линии в продольном или в поперечном направлении по отношению к направлению обработки, и впадинка или впадинки между бугорками. Если заранее выбранные участки расположены в продольном направлении по отношению к направлению обработки, то преимуществом будет улучшенное канализирование воздуха. Предпочтительно, участки осажденного материала находятся только на бугорках или на тыльной стороне нитей пряжи, где они не влияют на проницаемость ткани. Далее, поскольку участки осажденного материала образуют подобие прерывистого покрытия на тыльной стороне ткани, они не влияют на гибкость ткани или на местоположение ее нейтральной линии сгиба. Наконец, придавая тыльной стороне ткани способность направлять воздух именно указанным способом, а не путем создания каналов на тыльной стороне ткани при помощи сложного и искусного переплетения ее нитей, можно придать тканой структуре основной ткани, применяемой для изготовления основной подложки, дополнительные характеристики, такие как пористость, которая позволяет достигать большей проницаемости, ускоряющей скорость сушки, а также большая простота и дешевизна изготовления и сшивания ткани.

Настоящее изобретение также представляет собой способ изготовления тканей, применяемых в бумажном производстве, или промышленных тканей, таких как сушильная ткань. Способ включает первую операцию обеспечения основной подложки для ткани.

Материал из полимерной смолы наносят на заранее выбранные участки основной подложки в виде капель со средним диаметром 10 мкм (10 микрон) или более, создавая отдельные дискретные участки осажденного материала из полимерной смолы высотой по меньшей мере 0,5 мм над поверхностью основной подложки. Для нанесения материала из полимерной смолы на основную подложку может быть использована по меньшей мере одна пьезоструя, хотя и другие средства нанесения капель такого размера могут быть известны обычным специалистам в данной области техники или могут быть разработаны в будущем. Полимерный смоляной материал затем закрепляют (отверждают) или фиксируют приемлемым способом.

Как уже было отмечено выше, предварительно выбранными участками могут быть бугорки, образованные переплетениями нитей пряжи ткани.

Затем участки осажденного материала из полимерной смолы могут быть обработаны шлифовкой для обеспечения равномерной высоты над плоскостью поверхности основной подложки.

Настоящее изобретение будет далее описано более подробно со ссылками на чертежи, указанные ниже.

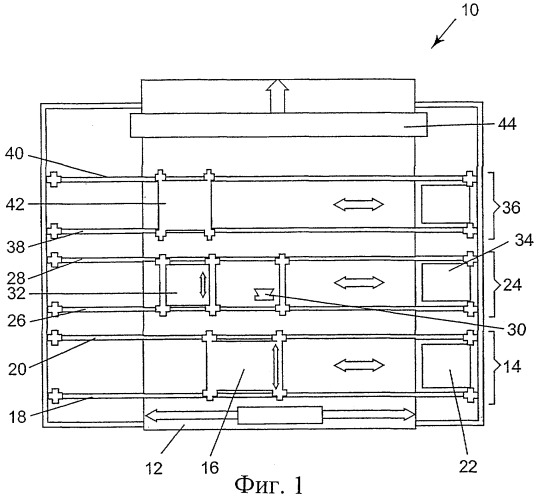

На Фиг.1 изображена схема аппарата, применяемого для изготовления бумагоделательной ткани или промышленной ткани в соответствии со способом, предлагаемым настоящим изобретением;

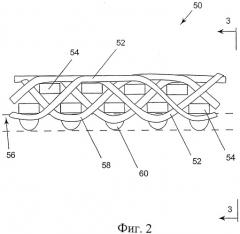

На Фиг.2 показан вид в разрезе сушильной ткани, изготовленной в соответствии со способом, предлагаемым настоящим изобретением, сделанный в продольном направлении;

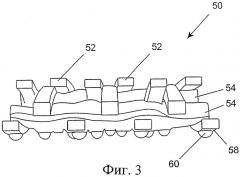

На Фиг.3 показан вид в разрезе сушильной ткани, сделанный в поперечном направлении, как показано на Фиг.2;

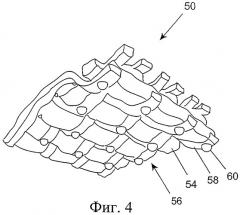

На Фиг.4 показан вид в перспективе тыльной стороны сушильной ткани;

На Фиг.5 показан вид в разрезе альтернативного варианта выполнения сушильной ткани, сделанный в продольном направлении;

На Фиг.6 показан вид в разрезе еще одного варианта выполнения сушильной ткани, также сделанный в продольном направлении; и

На Фиг.7 показано перспективное изображение нескольких возможных форм осажденного материала.

Способ изготовления бумагоделательной ткани или промышленной ткани в соответствии с настоящим изобретением начинается с изготовления основной подложки. Обычно основная подложка представляет собой ткань, сотканную из нитей моноволокна. Однако в более широком смысле основная подложка может быть тканой, нетканой или трикотажной (вязаной) тканью, включающей нити пряжи любой разновидности, применяемые в производстве материалов для бумагоделательных машин, или промышленной тканью, применяемой для изготовления нетканых продуктов или тканей, таких как моноволоконная нить, крученая моноволоконная нить, многонитевые волокна и крученые многонитевые волокна. Такие нити могут быть получены экструзией из любых материалов из полимерных смол, применяемых для этой цели обычными специалистами в данной области техники. Соответственно, могут быть использованы полиамидные, полиэфирные, полиуретановые, полиарамидные, полиолефиновые и другие смолы.

В альтернативном случае основная подложка может быть составлена из сетчатых тканей, подобных описанным в общепризнанном патенте США №4427734, заявленном Johnson, содержание которого полностью включено в настоящее описание путем ссылки. Основная подложка также может представлять собой спирально связанную ленту, подобную описанным в многочисленных патентах США, таких как патент США №4567077, заявленный Gauthier, содержание которого полностью включено в настоящее описание путем ссылки.

Кроме того, основная подложка может быть изготовлена спиральной намоткой полосы тканой, нетканой, вязаной или сетчатой ткани в соответствии со способами, описанными в общепризнанном патенте США №5360656, заявленном Rexfelt et al., содержание которого полностью включено в настоящее описание путем ссылки. Соответственно, основная подложка может включать спирально намотанную полосу, в которой каждый спиральный виток соединен непрерывным швом со следующим, что позволяет изготавливать бесконечную в продольном направлении основную подложку.

Все вышеуказанные формы не должны быть поняты как единственно возможные формы изготовления основной подложки. Специалисты в области применения тканей для бумагоделательных машин и в смежных областях техники могут альтернативным образом применять любые варианты основных подложек.

После того как обеспечена основная подложка, на одной ее стороне или на обеих ее сторонах может быть закреплен при помощи способов, хорошо известных специалистам в данной области техники, один слой или несколько слоев тепловлагоизоляционного материала из штапельного волокна. Возможно наиболее известным и широко используемым способом является прокалывание иглой, при котором отдельные штапельные волокна тепловлагоизоляционного материала вводят в основную подложку при помощи совершающих возвратно-поступательное движение игл, снабженных бородками. В альтернативном случае отдельные штапельные волокна могут быть закреплены на основной подложке при помощи гидросоединения (гидроперепутывания), при котором тонкие струйки воды под высоким давлением производят то же действие, что и вышеуказанные иглы с бородками, совершающие возвратно-поступательное движение. Следует отметить, что, как только тепловлагоизоляционный материал из штапельного волокна закреплен на основной подложке любым из способов, известных для этой цели специалистам в данной области техники, получают структуру, идентичную структуре прессовочной ткани, обычно используемую при обезвоживании влажного бумажного полотна в прессовой части бумагоделательной машины.

Как только обеспечена основная подложка с закрепленным на одной или обеих ее сторонах тепловлагоизоляционным материалом из штапельного волокна или без этого материала, подложку устанавливают на аппарате 10, схематически изображенном на Фиг.1, для того чтобы на ее тыльную сторону в соответствии с настоящим изобретением был осажден материал из полимерной смолы. Следует понимать, что во время установки на бумагоделательную машину основная подложка может представлять собой либо бесконечную конструкцию, либо конструкцию, сшиваемую в бесконечную. Следует также понимать, что изображенная на Фиг.1 основная подложка 12 является относительно короткой частью всей длины основной подложки 12. Если основная подложка 12 бесконечна, то наиболее практичным способом является ее установка на паре валов, не показанных на чертеже, но известных специалистам в области техники, связанной с тканями бумагоделательных машин. В этом случае аппарат 10 расположен на одном из двух прогонов основной подложки 12, лучше всего, если он расположен на верхнем прогоне основной подложки 12 между двумя валами. Однако независимо от того, является ли основная подложка 12 бесконечной или нет, при осуществлении способа ее предпочтительно размещают с некоторым натяжением. Кроме того, для предотвращения провисания, по мере продвижения основной подложки 12 через аппарат 10, она может опираться на горизонтальный опорный элемент. Наконец, следует отметить, что в том случае, когда основная подложка 12 представляет собой бесконечную конструкцию, после нанесения на нее в соответствии с настоящим изобретением материала из полимерной смолы может возникнуть необходимость вывернуть ее, то есть перевернуть ее на изнаночную сторону для того, чтобы упомянутый материал из полимерной смолы находился на тыльной стороне основной подложки 12.

Кроме того, для некоторых случаев применения на сторону подложки, контактирующую с листом, необходимо нанести рисунок из полимерной смолы. Также представляется, что для регулирования воздуха в нужном направлении смолу необходимо нанести на обе поверхности ткани, причем рисунок нанесения на обеих поверхностях может быть как одинаковым, так и различным.

Более подробно обращаясь к Фиг.1, на которой основная подложка 12 изображена движущейся в верхнем направлении через аппарат 10 при осуществлении способа, предлагаемого в соответствии с настоящим изобретением, аппарат 10 включает последовательность нескольких устройств, через которые может проходить, поднимаясь, основная подложка 12 по мере того, как происходит изготовление из нее ткани.

Устройства определяют следующим образом:

1) возможное (факультативное) устройство 14 осаждения полимера;

2) устройство 24 формирования изображений/точного осаждения полимера;

3) возможное устройство 36 фиксации; и

4) возможное устройство 44 шлифовки.

В первом устройстве, возможном устройстве 14 осаждения полимера, пьезоструйная система 16, установленная на поперечных направляющих 18, 20 и выполненная с возможностью перемещения по ним в направлении, перпендикулярном направлению движения основной подложки 12 через аппарат 10, а также перемещения между ними в направлении, параллельном направлению движения основной подложки 12, может быть использована для осаждения желаемого количества материала из полимерной смолы на основную подложку 12 или вовнутрь нее, в то время как основная подложка 12 находится в неподвижном состоянии. При необходимости возможное устройство 14 осаждения полимера может быть использовано для более равномерного осаждения материала из полимерной смолы на основную подложку, чем это может быть сделано при помощи традиционных методик, таких как напыление.

Пьезоструйная система 16 включает по меньшей мере одну, но предпочтительно несколько отдельных управляемых компьютером пьезоструй, каждая из которых действует как насос, активным компонентом которого является пьезоэлектрический элемент. На практике может быть применена система из 256 пьезоструй или, если позволяет технология, большего их количества. Активным компонентом является кристалл или керамический элемент, который подвергается физической деформации при прохождении электрического сигнала. Эта деформация заставляет кристалл или керамический элемент действовать как насос, который физически выталкивает каплю жидкого материала каждый раз, когда получает соответствующий электрический сигнал. Такой способ применения пьезоструй для многократного получения капель желаемого материала с целью осаждения желаемого количества материала в нужной форме в ответ на электрические сигналы, контролируемые компьютером, обычно называется способом «капля по требованию» (drop-on-demand).

Степень точности нанесения материала струей зависит от размеров и формы получаемой структуры. На выбираемую точность струи также будут влиять тип струйного устройства и вязкость наносимого материала.

Обращаясь вновь к Фиг.1, пьезоструйную систему 16, начиная от края основной подложки 12 или, предпочтительно, от реперной нити, выступающей на некоторую длину за край подложки, перемещают в направлении длины и ширины основной подложки 12, в то время как основная подложка 12 находится в неподвижном состоянии, осаждая материал из полимерной смолы в виде чрезвычайно мелких капель номинальным диаметром 10 мкм (10 микрон) или более, таким как 50 мкм (50 микрон) или 100 мкм (100 микрон), на основную подложку 12. При необходимости перемещение пьезоструйной системы 16 в направлении длины и ширины основной подложки 12 и осаждение капель материала из полимерной смолы из каждой пьезоструи системы 16 регулируют компьютером так, чтобы нанести желаемое количество полимерной смолы и получить контролируемую геометрию в трех плоскостях - по длине, ширине и высоте или глубине (направления или размеры х, у, z) и при необходимости на единице площади основной структуры 12. Кроме того, осаждение материала не обязательно должно происходить в направлении, перпендикулярном движению основной подложки; оно также может происходить в направлении, параллельном этому движению или спиральном по отношению к этому движению, а также в любом другом подходящем направлении.

В соответствии с настоящим изобретением, в котором пьезоструйную систему применяют для осаждения материала из полимерной смолы на поверхности основной подложки 12 или в пределах нее, выбор материала из полимерной смолы ограничен тем требованием, что вязкость указанного материала в момент нанесения должна составлять 100 сПз (100 сантипуаз) или менее в момент подачи материала, то есть когда материал из полимерной смолы находится в пьезоструйной форсунке и готов к нанесению; таким образом, отдельные пьезоструи могут обеспечивать материал с постоянной скоростью подачи капли. В этом отношении вязкость материала из полимерной смолы в месте подачи, а также размер струи очень важны для определения размера и формы капель, получаемых на основной подложке 12, а также времени и четкости разрешения окончательно получаемого рисунка. Другим требованием, ограничивающим выбор материала из полимерной смолы, является то, что он должен частично отвердевать еще во время падения капли из пьезоструи на основную подложку 12 или сразу после падения на основную подложку 12; это нужно для предотвращения растекания материала и для контроля материала из полимерной смолы, чтобы он оставался в форме капель там, где он осаждается на основную подложку 12. Подходящими материалами на основе полимерной смолы, отвечающими указанным требованиям, являются следующие:

1) Горячие расплавы и влагоотверждаемые горячие расплавы;

2) Двухкомпонентные реакционно-способные системы на основе уретанов и эпоксидов;

3) Фотополимерные композиции, состоящие из реакционно-способных акрилированных мономеров и акрилированных олигомеров, приготовленных на основе уретанов, сложных полиэфиров, простых полиэфиров и силиконов; и

4) Латексы и дисперсии на водной основе и рецептуры с наполнителями в виде частиц, включающие акриловые полимеры и полиуретаны.

Следует понимать, что после осаждения на подложку 12 материал на основе полимерных смол нужно зафиксировать на основной подложке 12 или внутри нее. Способ, которым материал на основе полимерной смолы отверждают или фиксируют на подложке, зависит от физических и/или химических требований материала. Фотополимеры отверждают при помощи света, в то время как материалы, находящиеся в горячем расплаве, закрепляют при охлаждении. Латексы и дисперсии на водной основе сушат, а затем отверждают при нагревании, а реакционно-способные системы отверждают при нагревании. Соответственно, материалы из полимерных смол могут быть закреплены при помощи отверждения, охлаждения, сушки или любой комбинации указанных способов.

Соответствующая фиксация материала из полимерной смолы нужна для того, чтобы контролировать его проникновение в основную подложку 12 и распределение внутри нее, то есть для контроля и удержания материала внутри нужного объема основной подложки 12. Такой контроль необходим, чтобы предотвратить продольное капиллярное распространение и растекание полимерного материала под плоскостью поверхности основной подложки 12. Такой контроль выполняют, например, поддерживая такую температуру основной подложки 12, при которой материал из полимерной смолы быстро затвердевает при контакте. Контроль также осуществляют, применяя такие материалы, которые имеют хорошо известное или точно установленное время отверждения или время реакции на основных подложках с такой степенью пористости, при которой материал из полимерной смолы затвердевает до начала растекания за пределы нужного объема основной подложки 12.

Для осаждения желаемого количества материала и создания желаемой формы может быть произведен один (или более) проход пьезоструйной системы 16 по основной подложке 12. В этом отношении отложения материала могут принимать любые формы, что в общем виде показано на Фиг.7. Формы могут быть квадратными, круглыми, коническими, прямоугольными, овальными, трапециевидными и т.д., с более широким основанием и сужением кверху. В зависимости от выбранной модели количество осаждаемого материала может быть наложено все уменьшающимися слоями при повторном прохождении струи над уже обработанным участком.

Как только необходимое количество материала из полимерной смолы нанесено на единицу площади поверхности основной подложки 12 в полосе, ограниченной поперечными направляющими 18, 20, основную подложку 12 перемещают вперед на расстояние, равное ширине этой полосы, и повторяют вышеописанную процедуру, нанося материал из полимерной смолы на новую полосу, соседнюю с уже обработанной. Повторяя указанную процедуру несколько раз, всю поверхность основной подложки 12 можно покрыть любым необходимым количеством материала из полимерной смолы на единицу площади.

В альтернативном случае пьезоструйная система 16, вновь начиная от края основной подложки 12 или, предпочтительно, от реперной нити, выступающей на некоторую длину за край подложки, находится в фиксированном положении по отношению к поперечным направляющим 18, 20, в то время как основную подложку 12 перемещают под ней, осаждая на полосу вдоль всей длины основной подложки 12 необходимое в расчете на единицу площади количество материала на основе полимерной смолы. После завершения полосы вдоль всей длины подложки пьезоструйную систему 16 перемещают в поперечном направлении по поперечным направляющим 18, 20 на расстояние, равное ширине продольной полосы, и вышеописанную процедуру повторяют, нанося материал из полимерной смолы вдоль новой продольной полосы, соседней с уже обработанной. Повторяя при необходимости указанную процедуру несколько раз, всю поверхность основной подложки 12 можно покрыть необходимым количеством материала из полимерной смолы на единицу площади.

Следует отметить, что рисунок может быть случайным или повторяющимся случайным рисунком на основной подложке или такие рисунки могут повторяться на каждой ленте для осуществления контроля качества.

На одном конце поперечных направляющих 18, 20 установлено устройство 22 проверки струй (jet check station) для проверки течения материала из полимерной смолы из каждой пьезоструи пьезоструйной системы 16, Таким образом, пьезоструйные устройства могут быть продуты и прочищены для автоматического восстановления работы любого неисправного пьезоструйного устройства.

Во втором устройстве, устройстве 24 формирования изображений/точного осаждения полимера, единственном обязательном устройстве настоящего изобретения, поперечные направляющие 26, 28 поддерживают камеру 30 цифрового изображения, которую можно перемещать в поперечном направлении по ширине основной подложки 12, и пьезоструйную систему 32, которую можно перемещать как в поперечном, так и в продольном направлении основной подложки 12 между поперечными направляющими 26, 28, в то время как основная подложка 12 находится в неподвижном состоянии.

При помощи камеры 30 цифрового изображения просматривают поверхность основной подложки 12 для обнаружения на основной подложке 12 бугорков, образованных переплетениями нитей, проходящих в одном направлении, с нитями, протянутыми в другом направлении. В процессе производства ткани эти точки пересечения, хотя они и расположены почти в соответствии с заданными или равными интервалами в зависимости от типа переплетения, на самом деле, однако, отходят от них. Соответственно, простое осаждение материала на основе полимерной смолы через определенные промежутки совсем не гарантирует, что он попадет на все указанные точки переплетения или на нужное их количество. Соответственно, действительную и желаемую поверхность сравнивают при помощи процессора быстрого распознавания формы (БРФ), соединенного с камерой 30 цифрового изображения. Процессор БРФ подает пьезоструйной системе 32 сигнал, подающий команду осадить материал на основе полимерной смолы на те участки, на которые его необходимо осадить, чтобы получить желаемый рисунок. В соответствии с настоящим изобретением материал из полимерной смолы осаждают на бугорки тыльной стороны ткани, получая на них отдельные, дискретные участки осажденного материала из полимерной смолы. В альтернативном случае указанный материал осаждают на «впадинки» между бугорками или на два или более последовательных бугорка, расположенных по одной линии в продольном или в поперечном направлении по отношению к направлению обработки, и на впадинки между этими бугорками. По существу осаждение производят для того, чтобы отделить тыльную сторону ткани от сушильного цилиндра или вращающегося вала так, чтобы воздух, унесенный тыльной стороной ткани в компрессионный клин, мог выходить как в продольном, так и в поперечном направлении вдоль тыльной поверхности ткани, а не через ткань, где он вызывал бы «отслоение» («drop off»). В идеале осаждаемый материал наращивают постепенно, осаждая капли материала из полимерной смолы из пьезоструй при многократном прохождении пьезоструйной системы 32 для достижения высоты материала над уровнем бугорка в диапазоне от 0,5 до 1,0 мм, так что тыльная сторона ткани будет отделена от сушильного цилиндра или вращающегося вала именно на эту величину. Многократное прохождение пьезоструйной системы 32 позволяет тщательно контролировать форму отложений материала, так чтобы они не влияли на проницаемость сушильной ткани. То есть при многократном повторяющемся осаждении капель, накладывая один слой материала поверх другого, можно контролировать высоту z-измерения материала из полимерных смол, осаждаемого на основной подложке 12; эта высота при необходимости может быть одинаковой, различной или изменяющейся иным образом. Кроме того, некоторые из отдельных пьезоструй пьезоструйной системы могут быть использованы для нанесения одного материала на основе полимерной смолы, в то время как другие могут быть использованы для нанесения другого материала полимерной смолы, что позволяет получать поверхность, имеющую микроскопические участки, на которые нанесено более одного материала из полимерной смолы. Такая точность осаждения позволяет избежать операции шлифовки или полировки с целью получения плоской поверхности осажденного материала из полимерной смолы. Разумеется, при необходимости также может быть выполнена операция шлифовки или полировки.

Как и в возможном устройстве 14 осаждения полимера, на одном конце поперечных направляющих 26, 28 установлено устройство 34 проверки пьезоструй для проверки течения материала из каждой пьезоструи. При этом каждое пьезоструйное устройство может быть продуто и прочищено для автоматического восстановления работы любого неисправного узла пьезоструйного устройства.

В третьем устройстве, возможном устройстве 36 фиксации, поперечные направляющие 38, 40 поддерживают фиксирующий прибор 42, который может быть необходим для фиксации используемого материала из полимерной смолы. Фиксирующий прибор 42 может представлять собой источник тепла, например источник инфракрасного света, горячего воздуха, микроволновый источник или лазер; источник холодного воздуха или источник ультрафиолетового или видимого света - выбор зависит от свойств используемого материала полимерной смолы.

Наконец, четвертое и последнее устройство представляет собой возможное устройство 44 шлифовки, в котором применяют соответствующий абразив для получения равномерной толщины материала из полимерной смолы над поверхностью основной подложки 12. Возможное устройство 44 шлифовки может включать вал с абразивной поверхностью и еще один вал или опорную поверхность на другой стороне основной подложки 12 для получения при помощи шлифовки равномерной толщины.

Для примера обратимся теперь к Фиг.2, где представлен вид в разрезе в продольном направлении сушильной ткани 50 с нанесенным материалом из полимерной смолы, осажденным на бугорки тыльной поверхности ткани с образованием отдельных дискретных участков 60 осажденного материала в соответствии с настоящим изобретением. Сушильная ткань 50 соткана из продольных нитей 52 и поперечных нитей 54 в виде двойной ткани, хотя следует понимать, что это конкретное переплетение показано здесь только для примера и не ограничивает объем настоящего изобретения.

На Фиг.3 показан вид в разрезе, сделанном в поперечном направлении, как показано на Фиг.2. Как показано на Фиг.2 и 3, и продольные нити 52, и поперечные нити 54 имеют прямоугольной сечение, однако следует понимать, что это сечение показано здесь только для примера и не ограничивает объем настоящего изобретения.

Тыльная сторона 56 сушильной ткани 50 представляет собой ее нижнюю сторону на изображениях, показанных на Фиг.2 и 3. В соответствии с настоящим изобретением на бугорки 58, образованные в тех местах, где продольные нити 52 переплетены под поперечными нитями 54, имеются отдельные дискретные участки 60 осажденного материала из полимерной смолы, нанесенного в виде маленьких капель при помощи устройства 24 формирования изображений/точного осаждения полимера. Легко заметить, что участки 60 осажденного материала отделяют бугорки 58 от какой-либо поверхности, такой как поверхность сушильного цилиндра, создава