Элемент конструкции (варианты) и способ его изготовления (варианты)

Иллюстрации

Показать всеИзобретение относится к области строительства промышленных и гражданских сооружений, дорожного строительства, используется, в частности, в конструкциях различных сооружений типа ангаров, складов, животноводческих помещений и птицеферм; в конструкциях ограждений опасных участков дорог, ограждений промышленных предприятий и строек; в конструкциях различного рода тротуаров, пешеходных дорожек, подвесных пешеходных мостов и т.п. Технический результат - увеличение несущей способности элементов конструкции при непосредственном силовом (особенно динамическом) воздействии, повышение технологичности сборки из этих элементов различных сооружений и расширение возможных областей использования вторичного резинокордного сырья, полученного из отработавших свой срок автомобильных шин. Элемент конструкции содержит брус в виде отрезка развернутой в полосу протекторной части утилизированной шины, содержащей протекторную и тыльную поверхности. Брус выполнен в виде, по меньшей мере, одного пакета из неподвижно скрепленных двух отрезков с повернутыми внутрь протекторными поверхностями утилизированной шины грузового автомобиля, армированной металлическим кордом. Отрезки смещены один относительно другого в продольном направлении на величину L=(1,0÷8,0)В, где В - ширина бруса. По второму варианту брус выполнен в виде, по меньшей мере, одного пакета из неподвижно скрепленных двух отрезков с повернутыми внутрь тыльными поверхностями. По третьему варианту брус выполнен в виде, по меньшей мере, одного пакета из неподвижно скрепленных трех отрезков, при этом в каждом пакете крайние отрезки повернуты внутрь протекторными поверхностями. Способ изготовления элемента конструкции включает удаление боковин у утилизированной шины, разрезание поперек оставшегося отрезка в виде замкнутой в кольцо протекторной части шины, содержащей протекторную и тыльную поверхности и разворачивание ее в полосу. Боковины удаляют у утилизированных шин грузового автомобиля, армированных металлическим кордом, количество которых кратно двум при значении кратности, по меньшей мере, равном единице. Развернутые в полосы отрезки протекторных частей шин пакетируют попарно протекторными поверхностями внутрь и при этом смещают один отрезок относительно другого в продольном направлении на величину L=(1,0÷8,0)В, где В - ширина бруса, после чего все отрезки в пакете неподвижно скрепляют. По второму варианту отрезки протекторных частей шин пакетируют попарно тыльными поверхностями внутрь. По третьему варианту отрезки протекторных частей шин укладывают в пакет триадами, причем крайние отрезки в каждой триаде укладывают тыльными поверхностями. 6 н. и 2 з.п. ф-лы, 20 ил.

Реферат

Изобретение относится к строительству промышленных и гражданских сооружений, к дорожному строительству и может быть использовано в конструкциях различных сооружений типа ангаров, складов, животноводческих помещений и птицеферм; в конструкциях ограждений опасных участков дорог, ограждений промышленных предприятий и строек; в конструкциях различного рода тротуаров, пешеходных дорожек, подвесных пешеходных мостов и т.п.

Известен элемент конструкции дорожного покрытия [1], который содержит брус в виде отрезка развернутой в полосу протекторной части утилизированной шины, содержащей протекторную и тыльную поверхности. Способ изготовления такого элемента конструкции [1] включает удаление боковины у утилизированной шины, разрезание поперек оставшегося отрезка в виде замкнутой в кольцо протекторной части шины, содержащей протекторную и тыльную поверхности, и разворачивания ее в полосу. Недостаток этого элемента конструкции и способа его изготовления [1] заключается в низкой технологичности сборки из этих элементов различных объектов строительства, в частности дорожных покрытий. Это связано с тем, что в настоящее время подавляющее большинство от общего числа эксплуатируемых автомобильных шин, поступающих затем в утилизацию, составляют шины с металлическим кордом. При этом из-за высокой жесткости завулканизированного внутри протекторной части предварительно сформированного в замкнутое кольцо металлического корда из высокоуглеродистой стали разворачивание в полосу разрезанной поперек (вместе с металлическим кордом) протекторной части и особенно удержание ее в развернутом положении (т.е. в форме протяженного бруса) требует значительных усилий. Другими словами, известный элемент конструкции, изготовленной вышеописанным способом [1], представляет собой незамкнутую в силовом отношении систему, стремящуюся занять исходное (первоначальное) кольцеобразное положение.

Это вынуждает такой элемент конструкции, например, в дорожном покрытии [1] неподвижно закреплять к грунту, что, естественно, вызывает определенные технологические затруднения.

Наиболее близким по своей технической сущности к предлагаемым элементу конструкции (варианты) и способу его изготовления (варианты) является элемент конструкции ограждения и способ его изготовления [2]. Известный элемент конструкции ограждения [2], как и вышерассмотренный аналог [1], содержит брус в виде отрезка развернутой в полосу протекторной части утилизированной шины, содержащей протекторную и тыльную поверхности. Известный способ изготовления такого элемента конструкции [2] включает удаление боковин у утилизированной шины, разрезание поперек оставшегося отрезка в виде замкнутой в кольцо протекторной части шины, содержащей протекторную и тыльную поверхности, и разворачивание ее в полосу. Использование вышерассмотренных прототипов, а именно элемента конструкции и способа его изготовления [2], обуславливает проявление ряда существенных недостатков. Так, элемент конструкции, изготовленный способом [2], во-первых, обладает низкой технологичностью при сборке различных сооружений, что, как отмечалось выше, обусловлено упругой жесткостью металлического корда из высокоуглеродистой стали, завулканизированного в протекторную часть шины в кольцеобразном положении. Во-вторых, при непосредственном силовом (особенно динамическом) воздействии элемент конструкции, изготовленный вышеуказанным способом [2], не обеспечивает достаточной прочности, что ограничивает области его возможного использования. Например, его нельзя использовать по этой причине в качестве высокопрочного барьерного ограждения опасных участков автомобильных дорог.

В основу изобретения поставлены следующие задачи: 1) создание вариантов элемента конструкции для массового применения в промышленном, гражданском и дорожном строительстве; 2) создание вариантов способов изготовления вышеуказанных вариантов элемента конструкции из утилизированных автомобильных шин, в которых:

а) благодаря тому что в предлагаемом элементе конструкции:

- брус выполнен в виде, по меньшей мере, одного пакета из неподвижно скрепленных двух отрезков развернутых в полосы протекторных частей утилизированных шин с повернутыми, по первому варианту, протекторными поверхностями внутрь, а тыльными поверхностями наружу, а по второму варианту, наоборот, тыльными поверхностями внутрь, а протекторными поверхностями наружу;

- брус выполнен в виде, по меньшей мере, одного пакета из неподвижно скрепленных трех отрезков развернутых в полосы протекторных частей утилизированных шин, при этом в каждом пакете, по третьему варианту, крайние отрезки повернуты протекторными поверхностями внутрь, а тыльными поверхностями наружу, а по четвертому варианту, наоборот, крайние отрезки повернуты тыльными поверхностями внутрь, а протекторными поверхностями наружу;

б) благодаря тому что в процессе реализации предлагаемого способа изготовления элемента конструкции:

- боковины удаляют у утилизированных шин, количество которых кратно двум при значении кратности, по меньшей мере, равном единице, а развернутые в полосы отрезки протекторных частей шин укладывают в пакет попарно, по первому варианту способа, протекторными поверхностями внутрь, а тыльными поверхностями наружу; по второму варианту способа, наоборот, тыльными поверхностями внутрь, а протекторными поверхностями наружу, после чего все отрезки в пакете неподвижно скрепляют;

- боковины удаляют у утилизированных шин, количество которых кратно трем при значении кратности, по меньшей мере, равном единице, а развернутые в полосы отрезки протекторных частей шин укладывают в пакет триадами, причем крайние отрезки в каждой триаде, по третьему варианту способа, укладывают протекторными поверхностями внутрь, а тыльными поверхностями наружу; по четвертому варианту способа, наоборот, тыльными поверхностями внутрь, а протекторными поверхностями наружу, после чего все отрезки в пакете неподвижно скрепляют, обеспечивается,

во-первых, уравновешенность элемента конструкции, поскольку он, согласно изобретению представляет собой замкнутую (в силовом отношении) саму на себя систему и, как следствие, обеспечивается повышение технологичности сборки из этих элементов различных сооружений, во-вторых, обеспечивается повышение несущей способности элемента конструкции при непосредственном силовом (особенно динамическом) воздействии, что расширяет возможные области его применения, и за счет этого благодаря массовому привлечению в сферу материального производства дешевого вторичного сырья в виде утилизированных автомобильных шин обеспечивается, во-первых, ощутимая экономия в государственном масштабе дорогих первичных материалов, а во-вторых, - снижение себестоимости строительства различных сооружений.

В первом варианте поставленная задача решается тем, что в элементе конструкции, который содержит брус в виде отрезка развернутой в полосу протекторной части утилизированной шины, содержащей протекторную и тыльную поверхности, согласно изобретению брус выполнен в виде, по меньшей мере, одного пакета из неподвижно скрепленных двух отрезков с повернутыми протекторными поверхностями внутрь, а тыльными поверхностями наружу.

В отличие от первого варианта во втором варианте элемента конструкции поставленная задача решается тем, что, брус согласно изобретению выполнен в виде, по меньшей мере, одного пакета из неподвижно скрепленных двух отрезков с повернутыми тыльными поверхностями внутрь, а протекторными поверхностями наружу.

В третьем варианте элемента конструкции поставленная задача решается тем, что в элементе конструкции, который, как и первые два варианта, содержит брус в виде отрезка развернутой в полосу протекторной части утилизированной шины, содержащей протекторную и тыльную поверхности, согласно изобретению брус выполнен в виде, по меньшей мере, одного пакета из неподвижно скрепленных трех отрезков, при этом в каждом пакете крайние отрезки повернуты протекторными поверхностями внутрь, а тыльными поверхностями наружу.

В четвертом варианте поставленная задача решается тем, что, как и в третьем варианте элемента конструкции, брус выполнен в виде, по меньшей мере, одного пакета из неподвижно скрепленных трех отрезков, но при этом (в отличие от третьего варианта) в каждом пакете крайние отрезки повернуты тыльными поверхностями внутрь, а протекторными поверхностями наружу.

Приведенные выше признаки, характеризующие предложенные варианты элемента конструкции, существенны, так как каждый из них влияет на соответствующий технический результат, который в совокупности с другими техническими результатами обеспечивает решение поставленной задачи.

Так, в первом варианте элемента конструкции (п.1 формулы изобретения) выполнение его в виде, по меньшей мере, одного пакета из неподвижно скрепленных между собой двух отрезков предварительно развернутых в полосы протекторных частей утилизированных шин с повернутыми протекторными поверхностями внутрь, а тыльными поверхностями наружу (п.1 формулы изобретения) обеспечивает у предлагаемого элемента конструкции по сравнению с элементом конструкции у прототипа [2] достижение нового технического результата - уравновешенности элемента конструкции как системы вследствие ее замкнутости (в силовом отношении). При этом обеспечивается проявление качественно нового эффекта - повышение технологичности сборки из этих элементов различных сооружений. Сопоставительный анализ существенных признаков заявленного элемента конструкции (по первому варианту) и элемента конструкции по прототипу [2] позволяет сделать вывод о том, что заявленный элемент конструкции характеризуется новой совокупностью признаков, позволяющей, как было показано выше, получить качественно новый положительный эффект, что, в свою очередь, позволяет утверждать, что заявленное техническое решение соответствует критерию «новизна».

Известен футеровочный элемент обода канатного блока [3], который выполнен в виде пакета из неподвижно закрепленных к ободу канатного блока двух отрезков предварительно развернутых в полосы протекторных частей утилизированных шин с повернутыми протекторными поверхностями внутрь, а тыльными поверхностями наружу.

Подобно тому, как футеровочный элемент в аналоге [3] неподвижно закреплен к ободу шкива посредством болтов 13 (Фиг.2, [3]), так в конкретной технической реализации первый вариант элемента конструкции неподвижно закреплен посредством болтов 11 к жесткой консоли 12 (Фиг.10).

Однако в заявленном техническом решении в отличие от аналога [3] отрезки двух развернутых в полосы протекторных частей утилизированных шин скреплены между собой (еще до закрепления к жесткой консоли 12), что, как уже отмечалось выше, обеспечивает проявление качественно нового эффекта - повышение технологичности сборки (монтажа). Действительно, поскольку у аналога [3] отрезки полос 3 и 4 (Фиг.2, [3]) не закреплены друг к другу, их удержание в развернутом и прижатом друг к другу состоянии в процессе монтажа футеровочного элемента в кольцевом пазу канатного блока требует значительных усилий из-за необходимости компенсации упругих сил металлического корда, стремящихся вернуть отрезки в первоначальное (кольцеобразное) состояние. Это резко снижает технологичность сборки (монтажа) футеровочного элемента [3] в кольцевом пазу канатного блока. Кроме того, незакрепленность отрезков полос у аналога (Фиг.2, [3]) дополнительно усугубляет снижение технологичности монтажа футеровочного элемента еще и потому, что последний в кольцевой паз канатного блока должен устанавливаться еще и с определенным натягом (во избежание девиационных смещений футеровочного элемента в кольцевом пазу обода под действием каната).

В предлагаемом техническом решении в отличие от аналога [3] отрезки 1 и 2 неподвижно закреплены друг к другу. В результате такой взаимосвязи отдельных отрезков 1 и 2 у целого (т.е. у первого варианта элемента конструкции) появляется новое свойство - повышение технологичности сборки (монтажа), - не присущее отрезкам 1 и 2 в их разобщенности. Другими словами, в отличие от аналога [3] существенные признаки предлагаемого первого варианта элемента конструкции структурно и функционально взаимосвязаны в единое целое для достижения качественно нового дополнительного положительного эффекта, а именно - повышение технологичности сборки (монтажа).

Известна конструкция дрены [4], в которой один из элементов выполнен из неподвижно закрепленных друг к другу двух отрезков предварительно развернутых в полосы протекторных частей утилизированных шин таким образом, что обеспечивается устойчивость элемента конструкции благодаря уравновешенности и замкнутости его в силовом отношении как системы, в результате чего достигается повышение технологичности сборки дрены. У известного аналога [4] это достигается тем, что к протяженному продольному элементу 2 неподвижно закреплен стабилизирующий элемент 8 (см. Фиг.2, Фиг.4, Фиг.5 и Фиг.6 [4]) с образованием Т-образного сечения. Стабилизирующий элемент 8 имеет меньшее поперечное сечение, чем протяженный продольный элемент 2, поскольку он выполняет не несущую, а лишь стабилизирующую роль, обеспечивая фиксацию отрезков 2 и 8 в прямолинейном положении. При этом стабилизирующий элемент 8 обеспечивает устойчивость Т-образного соединения в силовом отношении как системы, в которой уравновешены усилия упругих сил металлического корда.

В случае же предлагаемого изобретения (т.е. в первом варианте элемента конструкции) выполнение элемента конструкции в виде, по меньшей мере, одного пакета из неподвижно скрепленных между собой двух отрезков предварительно развернутых в полосы протекторных частей утилизированных шин с повернутыми протекторными поверхностями внутрь, а тыльными поверхностями наружу обеспечивает не только фиксацию отрезков 1 и 2 в прямолинейном положении (Фиг.1), но и обеспечивает проявление качественно нового дополнительного эффекта - повышение несущей способности элемента конструкции при непосредственном силовом (особенно динамическом) воздействии.

Проведенный анализ известных технических решений (аналогов) в области применения элементов, вырезанных из утилизированных автомобильных шин [3, 4], позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного технического решения (первого варианта элемента конструкции), что, в свою очередь, свидетельствует о том, что заявленное техническое решение соответствует критерию «существенные отличия».

Выполнение второго варианта элемента конструкции (п.2 формулы изобретения) в виде, по меньшей мере, одного пакета из неподвижно скрепленных между собой двух отрезков, предварительно развернутых в полосы протекторных частей утилизированных шин, с повернутыми тыльными поверхностями внутрь, а протекторными поверхностями наружу обеспечивает по сравнению с прототипом [2] проявление того же самого качественно нового эффекта, который отмечался выше для первого варианта элемента конструкции.

На этом основании можно заключить, что и второй вариант элемента конструкции также соответствует критерию «новизна».

Во втором варианте элемента конструкции в отличие от аналога [3] отрезки 1 и 2 (как и в первом варианте элемента конструкции) неподвижно закреплены друг к другу. В результате (по аналогии с первым вариантом элемента конструкции) использование второго варианта элемента конструкции обеспечивает проявление того же качественно нового эффекта - повышение технологичности сборки (монтажа), - не присущее отрезкам 1 и 2 в их разобщенности, что имеет место у аналога: незакрепленность отрезков полос 3 и 4 (Фиг.2, [3]).

Второй вариант элемента конструкции (по аналогии с первым вариантом элемента конструкции) отличается от Т-образного элемента конструкции, предложенном в аналоге [4], как по конструкции, так и по достигаемому результату.

Вышеизложенное позволяет утверждать, что предложенный второй вариант элемента конструкции соответствует критерию «существенные отличия».

В третьем и четвертом вариантах элемента конструкции (п.3 и п.4 формулы изобретения) выполнение его в виде, по меньшей мере, одного пакета из неподвижно скрепленных трех отрезков, причем в каждом пакете крайние отрезки в третьем варианте повернуты протекторными поверхностями внутрь, а тыльными поверхностями наружу, а в четвертом варианте, наоборот, - тыльными поверхностями внутрь, а протекторными поверхностями наружу, обеспечивает у предлагаемых вариантов элемента конструкции по сравнению с элементом конструкции у прототипа [2] проявление качественно нового эффекта - повышение технологичности сборки из этих вариантов конструкции различных объектов строительства. Таким образом, эти заявленные технические решения соответствуют критерию «новизна».

От вышерассмотренных аналогов [3, 4] предлагаемые третий и четвертый варианты элемента конструкции отличаются как по конструкции, так и по достигаемому результату, что свидетельствует об их соответствии критерию «существенные отличия».

В первом варианте способа изготовления элемента конструкции (п.5 формулы изобретения) поставленная задача решается тем, что по этому способу, включающему удаление боковин у утилизированной шины, разрезание поперек оставшегося отрезка в виде замкнутой в кольцо протекторной части шины, содержащей протекторную и тыльную поверхности, и разворачивание ее в полосу, согласно изобретению боковины удаляют у утилизированных шин, количество которых кратно двум при значении кратности, по меньшей мере, равном единице, а развернутые в полосы отрезки протекторных частей шин укладывают в пакет попарно протекторными поверхностями внутрь, а тыльными поверхностями наружу, после чего все отрезки в пакете неподвижно скрепляют.

Во втором варианте способа изготовления элемента конструкции (п.6 формулы изобретения) поставленная задача решается тем, что по этому способу боковины удаляют у утилизированных шин, количество которых, как и в первом варианте, кратно двум при значении кратности, по меньшей мере, равном единице, однако в отличие от первого варианта развернутые в полосы отрезки протекторных частей шин укладывают в пакет попарно тыльными поверхностями внутрь, а протекторными поверхностями наружу, после чего все отрезки в пакете, как и в первом варианте, неподвижно скрепляют.

В отличие от первых двух вариантов в третьем варианте способа изготовления элемента конструкции (п.7 формулы изобретения) поставленная задача решается тем, что боковины удаляют у утилизированных шин, количество которых кратно трем при значении кратности, по меньшей мере, равном единице, а развернутые в полосы отрезки протекторных частей шин укладывают в пакет триадами, причем крайние отрезки в каждой триаде укладывают протекторными поверхностями внутрь, а тыльными поверхностями наружу, после чего все отрезки в пакете неподвижно скрепляют.

В четвертом варианте способа изготовления элемента конструкции (п.8 формулы изобретения) поставленная задача решается тем, что боковины удаляют у утилизированных шин, количество которых, как и в третьем варианте, кратно трем при значении кратности, по меньшей мере, равном единице, а развернутые в полосы отрезки протекторных частей шин также укладывают в пакет триадами, однако, в отличие от третьего варианта крайние отрезки в каждой триаде укладывают тыльными поверхностями внутрь, а протекторными поверхностями наружу, после чего все отрезки в пакете неподвижно скрепляют.

Приведенные выше признаки, характеризующие предложенные варианты способов изготовления различных вариантов элементов конструкции, существенны, т.к. каждый из них влияет на соответствующий технический результат, который в совокупности с другими техническими результатами обеспечивает решение поставленной задачи.

Так, в первом варианте способа изготовления элемента конструкции удаление боковин и разрезание поперек оставшегося кольца протекторной части у утилизированных шин, количество которых кратно двум при значении кратности, по меньшей мере, равном единице, укладывание затем развернутых в полосы отрезков протекторных частей шин в пакет попарно протекторными поверхностями внутрь, а тыльными поверхностями наружу и, наконец, неподвижное скрепление всех отрезков в общем пакете обеспечивает у изготовленного предложенным способом элемента конструкции по сравнению с прототипом [2] проявление, как было отмечено выше, качественно нового эффекта - повышение технологичности сборки различных сооружений. Таким образом, по сравнению с прототипом [2] заявленный первый вариант способа изготовления элемента конструкции характеризуется новой совокупностью выполняемых операций, что обеспечивает у получаемого элемента конструкции качественно нового положительного эффекта. Отсюда следует, что заявленный первый вариант способа изготовления элемента конструкции из утилизированных шин соответствует критерию «новизна».

Известен способ изготовления футеровочного элемента из утилизированных шин, включающий удаление боковин у утилизированных шин, разрезание поперек оставшихся отрезков в виде замкнутых в кольцо протекторных поперек шин и разворачивание их в полосы, при этом указанные полосы перед эксплуатацией (без закрепления друг к другу) составляют пакетами в кольцевом пазу обода канатного блока протекторными поверхностями внутрь, а тыльными поверхностями наружу [3].

Однако в отличие от известного аналога [3] при реализации предлагаемого первого варианта способа изготовления элемента, во-первых, разрезание поперек отрезков в виде замкнутых в кольцо протекторных частей шин с последующим разворачиванием их в полосы осуществляют непосредственно после удаления боковин. В то же время при изготовлении футеровочного элемента-аналога, поскольку ширина пластин 3 и 4 (Фиг.2 [3]) в соответствии с высотой кольцевого паза обода канатного блока должна находиться в пределах (50-100) мм и не более, после удаления боковин необходимо выполнить дополнительную операцию по разделению замкнутой в кольцо протекторной части шины (шириной 220-250 мм) на кольца меньшей ширины, соответствующей высоте кольцевого паза обода канатного блока. Во-вторых, в отличие от способа изготовления футеровочного элемента-аналога [3] в предлагаемом способе изготовления после разворачивания протекторных частей в полосы их закрепляют друг к другу в пакете.

Таким образом, предлагаемый первый вариант способа изготовления элемента конструкции (п.5 формулы изобретения) в отличие от известного аналога [3] характеризуется иной последовательностью и иным характером выполняемых операций, что позволяет сделать заключение о соответствии его критерию «существенные отличия».

Существенные признаки второго варианта способа изготовления элемента конструкции (п.6 формулы изобретения) по аналогии с первым вариантом способа изготовления элемента конструкции обеспечивают по сравнению с прототипом [2] проявление у изготовленного элемента конструкции того же качественно нового эффекта - повышение технологичности сборки различных сооружений.

По сравнению с рассмотренным выше известным аналогом [3] предлагаемый второй вариант способа изготовления элемента конструкции (п.6 формулы изобретения), имея те же отличия, что и предлагаемый первый вариант способа изготовления элемента конструкции, обладает еще дополнительным отличием. Это отличие заключается в том, что развернутые в полосы отрезки протекторных частей шин укладывают в пакет тыльными поверхностями внутрь, а протекторными поверхностями наружу.

Вышеизложенное позволяет сделать заключение о соответствии и второго варианта способа изготовления элемента конструкции (п.6 формулы изобретения) критериям «новизна» и «существенные отличия».

В третьем варианте способа изготовления элемента конструкции (п.7 формулы изобретения) удаление боковин и разрезание поперек оставшегося кольца протекторной части у утилизированных шин, количество которых кратно трем при значении кратности, по меньшей мере, равном единице, укладывание затем развернутых в полосы отрезков протекторных частей шин в пакет триадами, причем в каждой триаде укладывание крайних отрезков протекторными поверхностями внутрь, а тыльными поверхностями наружу, после чего скрепление всех отрезков в пакете неподвижно, обеспечивает у изготовленного предложенным способом элемента конструкции по сравнению с прототипом [2] проявление (точно так же, как это отмечалось для двух первых вариантов способов) качественно нового эффекта - повышение технологичности сборки различных сооружений. При реализации этого варианта способа развернутые три полосы протекторной части утилизированных шин устанавливают таким образом, что у двух из них упругие силы, стремящиеся вернуть металлический корд в первоначальное (кольцеобразное) положение, направлены в одну сторону, а у оставшейся одной полосы протекторной части - в другую сторону. При этом после закрепления полос друг к другу образовавшийся элемент конструкции в виде бруса находится в уравновешенном прямолинейном положении, что и обеспечивает повышение технологичности сборки различных сооружений. Это объясняется тем, что суммарная величина вышеуказанных упругих сил у двух развернутых полос полностью уравновешивается соответствующим усилием развернутой навстречу одной полосы. Другими словами, в одной полосе, находящейся в прямолинейном положении для «переламывания» металлического корда (т.е. для изгиба этой полосы на угол более 180°), необходимо приложить намного большее усилие, чем суммарно могут развить две полосы при совпадении у них направления действия упругих сил металлического корда.

Из вышесказанного следует, что третий вариант способа изготовления элемента конструкции из утилизированных шин соответствует критерию «новизна».

От рассмотренного выше аналога [3] предлагаемый третий вариант способа изготовления элемента конструкции из утилизированных шин, очевидно, отличается иной последовательностью и иным характером выполняемых операций. Это позволяет сделать заключение о соответствии предлагаемого третьего варианта способа критерию «существенные отличия».

Четвертый вариант способа (п.8 формулы изобретения), во-первых, по сравнению с прототипом [2] обеспечивает (по аналогии с третьим вариантом) проявление того же качественно нового эффекта - повышение технологичности сборки различных сооружений, а во-вторых, по сравнению с известным аналогом [3] отличается иной последовательностью и иным характером выполняемых операций.

Вышеизложенное позволяет сделать заключение о соответствии предлагаемого четвертого варианта способа критериям «новизна» и «существенные отличия».

На Фиг.1 изображен общий вид первого варианта элемента конструкции в виде пакета из неподвижно скрепленных двух отрезков с повернутыми протекторными поверхностями внутрь, а тыльными поверхностями наружу.

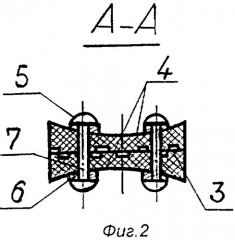

На Фиг.2 изображено сечение А-А на Фиг.1.

На Фиг.3 изображен общий вид второго варианта элемента конструкции в виде пакета из неподвижно скрепленных двух отрезков с повернутыми тыльными поверхностями внутрь, а протекторными поверхностями наружу.

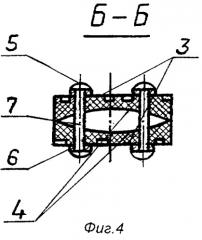

На Фиг.4 изображено сечение Б-Б на Фиг.3.

На Фиг.5 изображен общий вид третьего варианта элемента конструкции в виде пакета из неподвижно скрепленных трех отрезков, при этом крайние отрезки повернуты протекторными поверхностями внутрь, а тыльными поверхностями наружу.

На Фиг.6 изображено сечение В-В на Фиг.5.

На Фиг.7 изображен общий вид четвертого варианта элемента конструкции в виде пакета из неподвижно скрепленных трех отрезков, при этом крайние отрезки повернуты тыльными поверхностями внутрь, а протекторными поверхностями наружу.

На Фиг.8 изображено сечение Г-Г на Фиг.7.

На Фиг.9 изображена возможная реализация элементов конструкции первого и второго вариантов (п.1, п.2 формулы изобретения) на примере использования первого варианта в качестве строительного элемента одностороннего дорожного ограждения барьерного типа.

На Фиг.10 более детально изображено соединение элементов конструкции первого варианта посредством жесткой консоли со стойкой на Фиг.9.

На Фиг.11 изображена возможная реализация элементов конструкций третьего и четвертого вариантов (п.3, п.4 формулы изобретения) на примере использования третьего варианта в качестве строительного элемента двухстороннего дорожного ограждения барьерного типа.

На Фиг.12 более детально изображено соединение элементов конструкции третьего варианта посредством жесткой двухсторонней консоли со стойкой на Фиг.11.

На Фиг.13 изображена схема разворачивания в полосы отрезков протекторных частей утилизированных шин по первому способу изготовления элемента конструкции.

На Фиг.14 схематично изображен окончательный результат показанного на Фиг.13 разворачивания в полосы отрезков протекторных частей утилизированных шин по первому способу изготовления элемента конструкции.

На Фиг.15 изображена схема разворачивания в полосы отрезков протекторных частей утилизированных шин по второму способу изготовления элемента конструкции.

На Фиг.16 схематично изображен окончательный результат показанного на Фиг.15 разворачивания в полосы отрезков протекторных частей утилизированных шин по второму способу изготовления элемента конструкции.

На Фиг.17 изображена схема разворачивания в полосы отрезков протекторных частей утилизированных шин по третьему способу изготовления элемента конструкции.

На Фиг.18 схематически изображен окончательный результат показанного на Фиг.17 разворачивания в полосы отрезков протекторных частей утилизированных шин по третьему способу изготовления элемента конструкции.

На Фиг.19 изображена схема разворачивания в полосы отрезков протекторных частей утилизированных шин по четвертому способу изготовления элемента конструкции.

На Фиг.20 схематически изображен окончательный результат показанного на Фиг.19 разворачивания в полосы отрезков протекторных частей утилизированных шин по четвертому способу изготовления элемента конструкции.

Элемент конструкции по первому варианту (Фиг.1) содержит брус, выполненный в виде, по меньшей мере, одного пакета из двух отрезков 1 и 2 развернутых в полосы протекторных частей утилизированных шин, которые повернуты протекторными поверхностями 3 внутрь, а тыльными поверхностями 4 наружу (Фиг.2). Отрезки 1 и 2 неподвижно скреплены одним из известных способов, например, посредством заклепок 5 с косыми шайбами 6, а стержни 7 заклепок 5 (Фиг.2) введены в предварительно выполненные в полосах протекторных частей отверстия (на Фиг.1 условно не показаны). При этом отрезок 1 протекторной части в пакете смещен относительно отрезка 2 в продольном направлении на величину L, определяемую из выражения L=(1,0-8,0)В, где В - ширина бруса (Фиг.1). На выступающих у элемента конструкции в виде бруса участках (длиной L) выполнены отверстия 8 и 9 (Фиг.1).

Элемент конструкции по второму варианту (Фиг.3, Фиг.4) отличается от первого варианта лишь тем, что отрезки 1 и 2 развернутых в полосы протекторных частей утилизированных шин, наоборот повернуты тыльными поверхностями 4 внутрь, а протекторными поверхностями 3 наружу. Приведенные на Фиг.3 и Фиг.4 обозначения идентичны обозначениям, приведенным на Фиг.1 и Фиг.2.

Элемент конструкции по третьему варианту (Фиг.5, Фиг.6) содержит брус, выполненный в виде, по меньшей мере, одного пакета из трех отрезков 1, 2 и 10 развернутых в полосы протекторных частей утилизированных шин. Крайние отрезки 1 и 2 в пакете повернуты проекторными поверхностями 3 внутрь, а тыльными поверхностями 4 наружу. Так же, как и в вышерассмотренных вариантах конструкции, отрезки 1, 2 и 10 неподвижно скреплены одним из известных способов, например, посредством заклепок 5 с косыми шайбами 6, причем стержни 7 заклепок 5 (Фиг.6) введены в предварительно выполненные в полосах протекторных частей отверстия (на Фиг.5 условно не показаны). Отрезок 10 смещен относительно отрезков 1 и 2 в продольном направлении на величину L, определяемую из выражения L=(1,0-8,0)В, где В - ширина бруса (Фиг.5). На выступающих у элемента конструкции в виде бруса участках (длиной L) выполнены отверстия 8 и 9 (Фиг.5).

Элемент конструкции по четвертому варианту (Фиг.7, Фиг.8) отличается от третьего варианта лишь тем, что крайние отрезки 1 и 2 развернуты в полосы протекторных частей утилизированных шин, наоборот, повернуты тыльными поверхностями 4 внутрь, а протекторными поверхностями 3 наружу. Приведенные на Фиг.7 и Фиг.8 обозначения идентичны обозначениям, приведенным на Фиг.5 и Фиг.6.

Работу первого и второго вариантов предлагаемого элемента конструкции (п.1, п.2 формулы изобретения) проиллюстрируем на примере использования первого варианта в качестве строительного элемента одностороннего дорожного ограждения барьерного типа (Фиг.9 и Фиг.10).

В настоящее время широко применяются дорожные металлические ограждения барьерного типа по ГОСТ 26804-86 [5], в которых в качестве несущего элемента (балки) используют волновой металлический профиль. Назначение волнового профиля состоит в том, что при возникновении аварийной ситуации, когда транспортное средство на большой скорости теряет управление и ударяется о волновой профиль, последний сминается, гася, таким образом, часть кинетической энергии транспортного средства. Роль гасителя кинетической энергии играет и жесткая консоль (при ее сминании), на которой крепится волновой профиль.

Первый и второй варианты предлагаемого элемента конструкции могут с успехом заменить металлический волновой профиль в односторонних дорожных ограждениях барьерного типа (ГОСТ 26804-86). При этом, во-первых, повышаются функциональные свойства такого модернизированного одностороннего дорожного ограждения барьерного типа по сравнению с ограждением по ГОСТ 26804-86, а во-вторых, вследствие удешевления такого ограждения фактическая чистая прибыль от замены металлического волнового профиля (балок) на предлагаемые первый и второй варианты элемента конструкции (брусы) составит на каждом километре ограждения в эквиваленте не менее 1500 долларов США. В дополнение к указанной прибыли применение первого и второго вариантов элемента конструкции взамен волнового металлического профиля обеспечит значительную экономию средств на окраске ограждения. Дело в том, что при окраске волнового металлического профиля вследствие больших различий в величинах коэффициентов линейного расширения (сжатия) металла и краски, особенно при резких изменениях температуры, имеет место отслаивание краски от металла. На окрашенных элементах конструкции первого и второго вариантов вследствие близости величин коэффициентов линейного расширения (сжатия) у краски и у резиновой матрицы протекторной части утилизированных шин краска на окрашенной поверхности удерживается до 10 лет и более. В то же время обычный металлический волновой профиль приходится красить каждые 2-3 года.

Модернизированное одностороннее дорожное ограждение барьерного типа (Фиг.9, Фиг.10) с использованием предлагаемого элемента конструкции по первому варианту содержит брус, выполненный в виде пакета из двух отрезков 1 и 2 развернутых в полосы протекторных частей утилизированных шин, которые повернуты протекторными поверхностями 3 внутрь, а тыльными поверхностями 4 - наружу. Отрезки 1 и 2 неподвижно скреплены между собой заклепками 5, а отрезок 1 в пакете смещен относительно отрезка 2 в продольном направлении на величину L, определяемую из выражения L=(1,0-8,0)В, где В - ширина бруса. Отрезки 1 и 2 в пакете неподвижно закреплены болтами 11 к жестким консолям 12, которые, в свою очередь, неподвижно закреплены к стойкам 13.

Рассматриваемое одностороннее дорожное ограждение в соответствии с ГОСТ 26804-86 включает начальный, рабочий и конечный участки (Фиг.9). В отличие от рабочего участка начальный и конечный участки дополнительно оборудованы диагональными связями 14, связывающими попарно смежные стойки 13, а начальный участок на входе выполнен с закруглением.

Работает предлагаемый элемент конструкции по перв