Обратный клапан

Иллюстрации

Показать всеИзобретение относится к области устройств для прерывания обратного потока газа, пара или жидкости в машинах и трубопроводах и предназначено для использования в насосах, компрессорах, двигателях внутреннего сгорания, гидромашинах, а также в системах, работающих с жидкостями, загрязненными твердыми включениями, например, в глубинных насосах для нефтедобычи. Обратный клапан содержит запорный орган и седло с посадочными поверхностями. По меньшей мере, часть седла и/или запорного органа в области посадочной поверхности выполнена из сплава на основе никелида титана, образуя уплотнение. Выбран сплав с критическим значением напряжения мартенситной деформации в диапазоне 350-250 МПа. Изобретение направлено на повышение герметичности обратного клапана при повышенном сроке службы. 5 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области устройств для прерывания обратного потока газа, пара или жидкости в машинах и трубопроводах и может быть использовано в насосах, компрессорах, двигателях внутреннего сгорания, гидромашинах, а также в запорно-регулирующей арматуре в качестве предохранительного (отсечного) клапана для герметичного изолирования поврежденных участков трубопроводов, технологических аппаратов, теплоэнергетических установок и др. Особенно перспективно его использование в системах, работающих с жидкостями, загрязненными твердыми включениями, например, в глубинных насосах для нефтедобычи.

Основным узлом любого клапана является запорный узел, представляющий собой седло и запорный орган с посадочными уплотняющими поверхностями. В качестве запорного органа чаще всего применяется шарик или конус, однако существуют также запорные органы в виде пластины или плунжера (см. Башта Т.М. Машиностроительная гидравлика. - М.: Машгиз, 1963, с.329, 337). К посадочным поверхностям пары запорный орган - седло предъявляются повышенные требования по качеству обработки, так как только притирка этих поверхностей обеспечивает надежное запирание жидкости или газа под давлением. В то же время, при эксплуатации клапана, особенно в условиях работы с жидкостями, содержащими значительное количество твердых включений (например, в насосах перекачки сырой нефти), эти поверхности подвергаются интенсивному износу и перестают надежно запирать поток жидкости, в результате чего резко снижается производительность насоса.

Для повышения надежности клапана используют различные методы. Так в шаровых клапанах надежность и долговечность повышают, заставляя шарик вращаться в турбулентном потоке жидкости (SU 1725611), или выполняя шарик со смещенным центром тяжести (RU 2107859). И то, и другое решение являются достаточно сложными для реализации. Кроме того, в этих изобретениях увеличивается срок службы только одного из взаимодействующих звеньев - запорного органа, а износостойкость другого звена - седла остается неизменной. В патенте RU 2118422 клапанное седло предохраняют дополнительно введенным стаканом, в котором расположен запорный орган, а в патенте RU 2056005 шарик в открытом состоянии клапана выводится из зоны действия абразивных частиц, а седло выполняют составным из металлической утапливаемой части и уплотнительного элемента. При закрытом клапане шарик утапливает металлическую часть седла, освобождая рабочую кромку уплотнения. При открытом клапане подпружиненная металлическая часть седла поднимается и закрывает рабочую кромку уплотнения от действия эрозионных частиц. Эти решения уменьшают износ посадочных поверхностей в открытом состоянии, но не влияют на сохранность этих поверхностей и сохранение герметичности вследствие попадания механических частиц между посадочными поверхностями в запертом состоянии клапана.

Обратный клапан по патенту RU 2237212 содержит запорный орган и седло с нагрузонесущим и уплотнительным участками. Нагрузонесущий участок седла выполнен из металла, а уплотнительный участок выполнен из резины в форме самоуплотняющейся манжеты с заостренным краем. Перед посадкой запорного органа в седло край манжеты прикасается к поверхности запорного органа раньше, чем остальные части седла. В результате острая кромка уплотнительного участка счищает с поверхности запорного органа механические частицы и плотно обхватывает его по периметру, создавая надежную герметизацию в зоне "седло-запорный орган". Клапан имеет сложную конструкцию, а резиновое уплотнение - невысокий срок службы.

В патенте JP 2004060741 описан диафрагменный клапан с повышенной надежностью уплотнения. На поверхность запорной пластины, контактирующую с седлом, нанесена пленка из сверхэластичного металлического материала. Преимущественно выбирают материал с модулем Юнга меньшим, чем 3000 кг/мм2, из сплавов титановой группы. Слой пленки формируют преимущественно методом ионно-лучевой обработки. Данный клапан имеет существенные ограничения по применению. Во-первых, его надежность при работе с твердыми частицами ограничивается размером этих частиц, сравнимых с толщиной пленки. С увеличением толщины на первое место выходят проблемы адгезии пленки, которая будет отслаиваться под действием даже невысоких ударных нагрузок, неизбежных при работе обратного клапана, например в насосе. Поэтому клапан может применяться только в кранах, и для регулировки потока достаточно чистых жидкостей. В патенте US 6019118 предложен криогенный клапан, выполняющий функции включения и управления в криогенной технике. Указанный клапан выбран за прототип. Клапан также содержит пару уплотняющих поверхностей в виде седла и запорного органа. По меньшей мере, один из элементов в паре выполнен из сверхэластичного сплава с памятью формы, который предварительно стабилизирован пластической холодной обработкой в мартенситное состояние. Изобретение решает проблему уменьшения твердости конструкционных уплотняющих материалов при сверхнизких (до -150°С) температурах. В качестве сверхэластичного сплава используют сплав на основе никеля и титана со степенью холодной обработки от 10 до 30%, который, как указывают авторы, демонстрирует упругую деформацию вплоть до 4,5% в температурном интервале от -150 до +150°С. Следует иметь в виду, что в зарубежной технической литературе принято эластичную (резиноподобную) деформацию называть упругой или псевдоупругой в отличие от отечественной литературы, где существует четкое отличие линейной упругой деформации (закон Гука) и эластичной деформации мартенситных материалов, имеющей сложную нелинейную зависимость. Поверхности, хотя бы одна из которых выполнена из сверхэластичного сплава, в процессе работы клапана практически не прирабатываются. Поэтому для обеспечения высокой герметичности клапана, необходимо хорошее совпадение формы уплотняющих поверхностей, чего можно добиться высокой точностью изготовления. В то же время, известные в настоящее время сверхэластичные сплавы чрезвычайно плохо обрабатываются, в связи с чем изготовление уплотняющих поверхностей с необходимой точностью становится очень трудоемким. Вследствие этого описанный клапан может использоваться только в дорогостоящем уникальном оборудовании, каким и является криогенная техника.

Кроме того, при использовании изобретения в качестве обратного клапана эластичность материала может привести еще к одному нежелательному эффекту. Дело в том, что работа обратного клапана сопровождается значительными ударными нагрузками. Запорный орган при ударном взаимодействии с упругим седлом будет садиться в него не сразу, возможно возникновение затухающих вибраций, сопровождающихся утечками, снижающими герметичность клапана и удлиняющими время его срабатывания.

Весь вышеприведенный обзор показывает, что задача создания обратного клапана, обладающего хорошей герметичностью и повышенным сроком службы, по-прежнему остается актуальной, особенно для загрязненных сред.

Техническим результатом изобретения является повышение герметичности обратного клапана при повышенном сроке службы.

Для решения указанной задачи клапан, как и прототип, содержит запорный орган и седло с посадочными поверхностями. По меньшей мере, часть седла и/или запорного органа в области посадочной поверхности выполнена из сплава на основе никелида титана, образуя уплотнение. В отличие от прототипа, выбран сплав с критическим значением напряжения мартенситной деформации (σкр) в диапазоне 350-250 МПа.

С точки зрения упрощения технологии изготовления уплотнение в седле целесообразно выполнить следующим образом. В посадочной поверхности седла выполнена кольцевая канавка, в которую уложена проволока, выполненная из указанного сплава, при этом поверхность проволоки должна выступать над посадочной поверхностью. Проволока может быть круглого, овального поперечного сечения или с поперечным сечением в виде многоугольника.

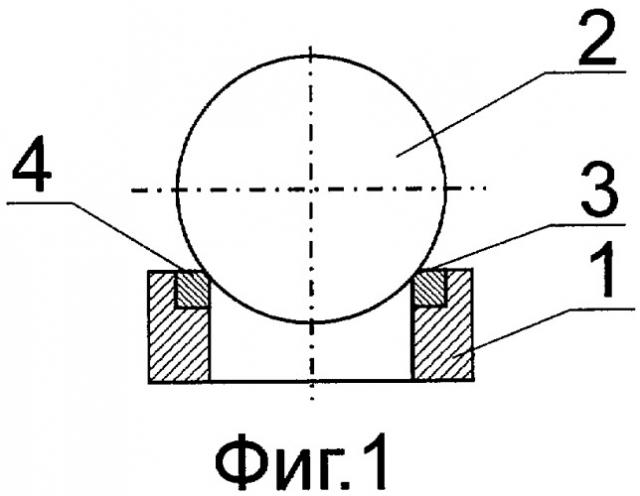

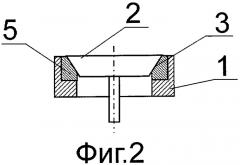

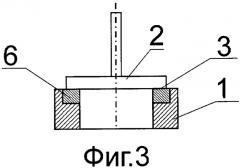

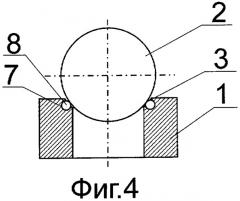

У клапана с запорным органом в виде шарика небольшого размера наиболее простым в изготовлении будет шарик, выполненный целиком из указанного сплава. Изобретение иллюстрируется различными примерами реализации. На фиг.1 показан продольный разрез запорного узла шарового обратного клапана, на фиг.2 - разрез конической клапанной пары, на фиг.3 - то же для пластинчатого клапана. На фиг.4 показан запорный узел шарового клапана с проволочным уплотнением в седле. Фиг.5, 6 и 7 представляют диаграммы "напряжение-деформация" для разных сплавов, характеризующихся разными значениями σкр.

Запорный узел любого обратного клапана представляет собой седло 1 и запорный орган 2, имеющий различную форму: шарик на фиг.1 и 4, конус и пластина на фиг.2 и 3. Седло 1 и запорный орган 2 контактируют друг с другом в запертом состоянии по посадочной поверхности 3. Часть седла 1, в области посадочной поверхности 3 на фиг.1 выполнена в виде цилиндрической вставки 4 из никелида титана с критическим значением напряжения мартенситной деформации σкр, лежащим в диапазоне 350-250 МПа. На фиг.2 из этого сплава выполнена часть седла 1, представляющая собой коническую втулку 5. На фиг.3 из указанного сплава выполнена плоская шайба 6. Уплотнение клапана на фиг.4 образовано кольцевой канавкой 7, выполненной на поверхности 3 седла 1, и проволокой 8, уложенной в кольцевую канавку 7. Диаметр проволоки 8 должен быть несколько больше размеров поперечного сечения канавки 7, с тем, чтобы проволока выступала над посадочной поверхностью. Проволока выполнена из сплава с тем же значением σкр. Требуемое значение σкр обеспечивается компонентным составом сплава. Критическое значение напряжения мартенситной деформации в указанном диапазоне 350-250 МПа имеет сплав марки ТН-20.

Для того чтобы объяснить требование выбора материала с определенными значениями σкр, обратимся к качественным диаграммам "напряжение-деформация" для сверхэластичного сплава в прототипе (фиг.5) и для предлагаемого сплава (фиг.6 и 7). Здесь буквой σ обозначено напряжение, а буквой ε - деформация. Сверхэластичное поведение материалов на основе сплава из никелида титана характеризуется нелинейной зависимостью деформации от нагрузочных напряжений (см. фиг.5). Первоначально рост напряжения сопровождается аналогичным увеличением деформации (см участок ОА на фиг.5), который соответствует обычной упругой деформации. Затем рост напряжения уменьшается, асимптотически приближаясь к критическому значению σкр, после которого следует необратимая деформация, переходящая в разрушение материала. Участок АВ соответствует сверхэластичному состоянию. При снятии нагрузки возврат к исходной форме идет с меньшими напряжениями, реализуя в виде петли гистерезиса (ОАВСО) закон запаздывания. Ширина петли гистерезиса ΔН для большинства мартенситных сплавов составляет 200-400 МПа (см. Медицинские материалы и имплантаты с памятью формы, Томск, изд-во ТГУ, 1998. С 130-134). Если уровень критических напряжений больше величины гистерезиса, то обратная ветвь петли гистерезиса заканчивается в точке О. Таким образом, при наличии сверхэластичности в чистом виде при полном исчезновении напряжения отсутствует и остаточная деформация.

Экспериментально установлено, что форма и расположение петли гистерезиса диаграммы "напряжение-деформация" по отношению к осям координат очень сильно зависят от значения σкр (см. там же, с.122-124). Если уровень критических напряжений меньше гистерезиса, то при снятии нагрузки появляется остаточная деформация. На фиг.6 обратная ветвь BCD петли гистерезиса пересечет ось ε в точке D. Это означает, что после полного снятия напряжения в материале существует остаточная деформация и материал обладает некоторой пластичностью. Участок OD характеризует пластическую деформацию сплава, а участок DC - эластичную деформацию. Дальнейшее уменьшение σкр ведет к увеличению пластичной составляющей и уменьшению эластичной составляющей деформации. При уменьшении σкр ниже величины гистерезиса возврат деформации становится вообще невозможен, и эффект сверхпластичности подавляется полностью. Это состояние сплава показано на фиг.7, где точки С и D практически совпадают. Поскольку ширина петли гистерезиса величина переменная и зависящая от температуры сплава, для практического использования клапана в диапазоне рабочих температур -50-+80°С целесообразно выбирать рабочий интервал σкр меньшим, чем составляет интервал ΔН. Для получения гарантированного эффекта на практике этот интервал можно ограничить величиной 350-250 МПа.

Рассмотрим теперь поведение сплава под воздействием циклической ударной нагрузки, которая имеет место при работе клапана. Для упрощения рассмотрения примем, что из сплава на основе никелида титана требуемой марки выполнен участок седла, то есть элементы 4, 5, 6 или 8 на фиг.1-4. Пусть ударная нагрузка, воздействующая со стороны запорного органа 2 на посадочную поверхность седла 1, создает в сплаве напряжение σ0. При запирании клапана под воздействием этой нагрузки седло деформируется, и сплав будет характеризоваться состоянием в точке В0. В случае сверхэластичного сплава, характеризующегося диаграммой на фиг.5 (прототип), после снятия нагрузки на запорный орган 2 со стороны обратного потока жидкости, поверхность седла, выполненная из этого сплава, вернется к своему исходному состоянию. Повторный цикл нагрузки пойдет по той же кривой ОВ0. Приработки поверхностей происходить не будет. При невысокой точности изготовления поверхностей запорного органа и седла, или при наличии неровностей на их поверхностях, герметичность такого клапана будет низкой.

Если же мы выберем в качестве материала уплотняющих элементов 4, 5, 6 или 8 сплав, характеризующийся диаграммой на фиг.6, то после первого цикла нагрузки поведение сплава будет характеризоваться кривой OB0D0. Т.е. после снятия напряжения при открытом клапане, в сплаве останется пластическая деформация, соответствующая величине OD0. В следующем цикле срабатывания из-за увеличения поверхности контакта седла и клапана рабочие напряжения в седле 1 уменьшатся до величины σ1 и, соответственно, состояние сплава будет характеризоваться точкой B1. При снятии нагрузки остаточная деформация сплава будет меньше, чем после первого цикла (точка D1 на фиг.6). Наличие остаточной деформации означает еще большее увеличение площади контакта седла 1 и запорного органа 2, что в следующем цикле срабатывания приведет к еще большему уменьшению величины действующей нагрузки σ2. Таким образом на начальных циклах работы клапана величина остаточной деформации от цикла к циклу будет уменьшаться, деформируя поверхность седла в соответствии с формой запорного органа, создавая эффект приработки поверхностей. Остаточная деформация будет уменьшаться до тех пор, пока рабочее напряжение не выйдет на участок кривой, характеризующийся упругим состоянием материала (на диаграмме фиг.5 это значение σ3 и точка В3). В дальнейшем работа сплава будет происходить по кривой D2B3D2 без изменения остаточной деформации и без уменьшения рабочего напряжения в сплаве. В этот момент процесс приработки посадочных поверхностей седла 1 и запорного органа 2 закончится.

Таким образом, сплав, характеризующийся значениями σкр в диапазоне 350-250 МПа, будет обладать следующими свойствами. Во-первых, материал очень пластичен и при ударе запорного органа деформируется в соответствии с его формой. Происходит приработка уплотняющих поверхностей, которая позволяет изготавливать детали клапана с невысокой точностью. Учитывая сложность механической обработки сплавов на основе никелида титана, эффект приработки значительно снижает стоимость клапана. Запорный орган 2 садится в седло 1 мягко, без вибраций. При этом, если между поверхностями седла 1 и запорного органа 2 попадают твердые частицы, то они не мешают равномерному беззазорному сжатию уплотняющихся поверхностей. Т.е. поверхность сплава как бы обволакивает твердые включения, повышая герметичность клапана и не вызывая локального повышения сил давления в области этих включений, которые в обычном клапане вызывают разрушение поверхности.

Во-вторых, после приработки поверхности ее деформация под воздействием ударных циклических нагрузок осуществляется без накопления дефектов, то есть стойкость указанного материала не ниже, чем у прототипа. Совокупность этих свойств и определяет достижение технического результата, т.е. повышение герметичности клапана для сред с твердыми включениями при повышенной прочности и износостойкости его звеньев.

Все сплавы на основе никелида титана очень плохо обрабатываются резанием, лучше поддаются шлифовке. Изготовление из указанного сплава цилиндрической 4 или конической 5 кольцевых вставок или шайбы 6 представляет собой достаточно сложную технологическую задачу. Поэтому для шаровых клапанов небольшого размера из никелида титана соответствующей марки целесообразно делать не вставку, а полностью шарик, который может быть изготовлен, как и обычные стальные шарики, на шлифовальных станках, применяемых в шарикоподшипниковой промышленности. Для клапанов больших размеров уплотнение проще всего выполнить из проволоки, как это показано на фиг.4. Технология волочения проволоки из сплава на основе никелида титана в настоящее время достаточно хорошо отработана. Единственная трудность - невысокая равномерность диаметра проволоки по длине снимется эффектом приработки. Следовательно, уплотнение из сверхэластичного сплава, описанного в прототипе, изготовить в виде проволоки практически невозможно, так как его герметичность будет низкой из-за различия толщины проволоки в разных ее сечениях. Предпочтительно, как наиболее технологичное, круглое сечение проволоки, используемой для уплотнения клапана. Однако в конкретных случаях конструктивных особенностей и требований (увеличение площади контактной поверхности, расположение и фиксация уплотнительного элемента в кольцевой канавке) целесообразны варианты овальной формы поперечного сечения или в виде многоугольника.

В соответствии с изобретением было изготовлено несколько обратных шаровых клапанов для насосов НРЛ 0,32/160 СГУ2 с вставками в седле из никелида титана марки ТН-20. Клапаны были установлены в насосы для перекачки метанола на предприятии Томскгазпром. Клапаны без замены и ремонта проработали срок службы, превышающий срок обычных серийных клапанов в 10 раз. Периодический осмотр клапанов показал, что уплотняющая поверхность вставки в первые 48 часов работы увеличивалась, т.е. происходил расклеп поверхности вставки и приработка ее к поверхности шарика. Затем увеличение поверхности прекратилось.

Для особо ответственных с точки зрения герметичности и долговечности клапанов из заявляемого материала могут быть выполнены посадочные поверхности обеих звеньев клапана.

При использовании обратного клапана в запорно-регулирующей арматуре в качестве отсечного, при его срабатывании не будет происходить колебаний, так как посадочная поверхность проявляет пластические свойства. Благодаря этому клапан запирается практически мгновенно, что также улучшает его герметизирующие свойства и быстродействие.

Никелид титана - достаточно прецизионный сплав, и его использование ведет к некоторому удорожанию клапана по сравнению с клапанами из обычной стали. Однако значительное повышение герметичности и срока службы обратного клапана делают его использование экономически привлекательным в тех случаях, когда для ремонта клапана необходимо останавливать и опустошать технологическое оборудование или достаточно длинный трубопровод, или поднимать и разбирать глубинный скважинный насос. Затраты на увеличение стоимости деталей клапана во много раз перекроются за счет экономии на ремонтных работах, ликвидации длительных простоев оборудования и повышения эффективности работы насоса за счет повышения герметичности клапана.

1. Обратный клапан, содержащий запорный орган и седло с посадочными поверхностями, по меньшей мере, часть седла и/или запорного органа в области посадочной поверхности выполнена из сплава на основе никелида титана, образуя уплотнение, отличающийся тем, что выбран сплав с критическим значением напряжения мартенситной деформации в диапазоне 350-250 МПа.

2. Обратный клапан по п.1, отличающийся тем, что запорный орган в виде шарика полностью выполнен из указанного сплава.

3. Обратный клапан по п.1, отличающийся тем, что уплотнение образовано проволокой, выполненной из указанного сплава и уложенной в кольцевую канавку, выполненную в посадочной поверхности седла, причем поверхность проволоки выступает над посадочной поверхностью седла.

4. Обратный клапан по п.3, отличающийся тем, что проволока имеет круглое поперечное сечение.

5. Обратный клапан по п.3, отличающийся тем, что проволока имеет овальное поперечное сечение.

6. Обратный клапан по п.3, отличающийся тем, что проволока имеет поперечное сечение в виде многоугольника.