Способ двухстадийного сжигания топлива и топка для его осуществления

Иллюстрации

Показать всеИзобретение относится к области энергетики и другим отраслям промышленности, использующим тепло сгорания техногенных и природных энергоносителей, включая все виды топлива. Способ двухстадийного сжигания топлива осуществляется в первой стадии путем газификации и частичного сжигания его в кипящем слое с циркуляционно связанными вертикально ориентированными нисходящей зоной газификации топлива и восходящей зоной частичного окисления топлива и его коксового остатка при экологически обусловленной низкой температуре горения с последующим и во второй стадии дожиганием продуктов газификации и несгоревшего топлива в факельном высокотемпературном процессе в камерной топке, включающий в себя процесс регенерации тепла, выделившегося в первой стадии сжигания дополнительно к энергозатратам, необходимым для поддержания изотермичности протекающих в слое процессов, в количестве, необходимом для нагрева воздуха, используемого для обеспечения горения и дожигания топлива в обеих стадиях реагирования, и передаваемого воздуху охлаждаемым материалом слоя, выведенным за пределы зоны реагирования. В псевдоожиженном слое организуют, в дополнение к циркуляционным, нисходящую транзитную зону дожигания потоком флюидизирующего воздуха регулируемой температуры горючих компонентов из сливаемого, в количестве и при температуре на выходе из зоны, достаточных для обеспечения нагрева реакционного воздуха теплом регенерации, инертного компонента материала слоя, причем начало зоны дожигания размещают у верхнего уровня псевдоожиженного слоя в непосредственном контакте с верхним, выходным концом восходящей зоны окисления, выносящей на поверхность слоя материал с предельно низким для любого режима реагирования содержанием горючих веществ, часть которых при этом выносится из слоя через его поверхность в объем камерной топки продуктами реагирования и непрореагировавшим воздухом зоны окисления и также не достигает зоны дожигания. Регенерацию тепла производят путем высокоэффективного контактного теплообмена между практически не содержащим горючих компонентов дисперсным минеральным компонентом материала слоя и воздухом, нагреваемым перед его использованием в процессах сжигания горючих веществ. Вне зоны горения технологическую транспортировку горячего, практически не содержащего горючих компонентов дисперсного минерального компонента материала слоя, осуществляют с использованием любых, в том числе аэрогравитационных и пневматических, транспортных систем. Изобретение позволяет осуществить наиболее экономически и экологически рациональную организацию стадийного сжигания органического топлива. 2 н. и 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области энергетики и другим отраслям промышленности, использующим тепло сгорания техногенных и природных энергоносителей, включая все виды топлива, в том числе и водоугольного.

При сжигании энергоносителей в стехиометрическом количестве окислителя в зоне горения температура продуктов сгорания стремится к температуре, определяемой соотношением затрат на физико-химические преобразования действующих веществ и на нагрев конечных продуктов реагирования при их теплоемкостях до этой температуры и тепла, выделяющегося при горении энергоносителя при адиабатических условиях.

Наличие балласта (например, золы и влаги) в составе энергоносителя и инертных компонентов (например, азот воздуха) в подводимом газе, на преобразование (испарение, нагрев и иное) которых тратится выделяемое тепло, снижает уровень адиабатической температуры.

Адиабатическая температура горения даже самого низкокачественного топлива, как правило, остается на уровне, превышающем плавкостные характеристики золы и способствующем генерации на ранних стадиях горения топлива вредных компонентов газообразных продуктов реагирования (например, оксидов азота).

Одним из путей снижения температуры горения до уровня, обеспечивающего минимальное содержание в уходящих газах нежелательных компонентов, является искусственное повышение зольности (свыше 90%) горящего материала, а сохранение достигнутого уровня температуры требует постоянного отвода выделяющегося тепла.

Необходимый уровень зольности в зоне горения достигается введением в нее, помимо топлива, постороннего инертного вещества (например, песка) или накоплением в ней собственного минерального компонента (золы) топлива и возник как развитие способа сжигания топлива в стационарном кипящем (псевдоожиженном, флюидизированном, взвешенном и т.п.) слое.

Горение в кипящем слое, несмотря на низкое содержание горючих веществ, чрезвычайно устойчиво, что обусловливается большим запасом теплоемкостного тепла, аккумулированного материалом слоя, и обеспечивает достаточно полное использование сжигаемого топлива.

Предотвращение "перегрева" кипящего слоя обеспечивается при поддержании равенства прихода тепла от сжигаемого топлива расходу тепла на нагрев через стенки поверхностей нагрева, находящихся в контакте со псевдоожиженным горячим материалом слоя, внешнего теплоносителя

В то же время единичная производительность устройства со стационарным кипящим слоем ограничена объемом слоя, определяемым в основном его горизонтальным сечением, и может быть увеличена лишь пропорционально ему, т.е. пропорционально квадрату линейного размера агрегата, в отличие от мощности устройств с объемным ("камерным") сжиганием топлива, растущей пропорционально кубу их линейных размеров.

В то же время устойчивое горение настолько забалластированного топлива в камерных (хорошо охлаждаемых) топках требует организации постоянно функционирующей зоны воспламенения, не зависящей от качества основной массы сжигаемой смеси топлива с инертным веществом.

В этой роли могут выступить специальные горелки для "подсветки" факела продуктами объемного горения незабалластированного основного или вспомогательного высокореакционного топлива.

Зоной устойчивого воспламенения, обладающей чрезвычайно высокой тепловой инерцией, может также служить неохлаждаемый участок горящего стационарного псевдоожиженного слоя, то-есть предполагается применение в конструкции топливоиспользующего устройства элементов как объемного, так и слоевого способа сжигания топлива.

Охарактеризованное в предыдущем абзаце техническое решение, включающее в свой состав топочное устройство для обеспечения горения топлива в смеси с инертным материалом в кипящем слое, камерную топку и газоходы с радиационными и конвективными поверхностями нагрева, инерционный разделитель газа и твердого материала, а также источники высоконапорного дутьевого и транспортного воздуха, теплообменники и т.п. реализовано под названием "топки с циркулирующим кипящим слоем" (например, Баскаков А.П., Мацнев В.В., Распопов И.В. Котлы и топки с кипящим слоем. М., 1995, 352 с.).

На воздухораспределительном поде горит псевдоожиженная подаваемым под слой дутьевым воздухом смесь материала-носителя слоя с топливом, при этом наиболее крупные фракции инертного материала и угля формируют стационарную часть кипящего слоя, а воспламенившиеся исходно мелкие, а также уменьшившие по мере выгорания свой размер частицы топлива в смеси с мелкой фракцией инертного материала выносятся из слоя смесью газообразных продуктов сгорания и избытка флюидизирующего воздуха.

В топке и газоходах частицы топлива продолжают гореть, выделяя тепло, однако в целом высокозольная смесь, вступая в механический и тепловой контакт с тепловоспринимающими поверхностями, охлаждается; охлаждение смеси в ряде случаев продолжается в специальных теплообменниках и после отделения от газообразных продуктов сгорания в циклоне, после чего минеральный компонент циркулирующей части слоя в смеси с недогоревшими частицами топлива, охлажденный в большей или меньшей степени, возвращается в стационарную часть слоя, откуда, отняв на свой нагрев часть тепла стационарного слоя и пополненный новой порцией горящего мелкого топлива, снова движется по рециркуляционному пути.

Переизмельченная в процессе циркуляции часть минерального компонента в циклоне-разделителе не осаждается, проходит с потоком продуктов сгорания топлива и избыточного воздуха газовый тракт котлоагрегата и улавливается вместе с золой-уносом в золоуловителе.

При количестве частиц необходимого размера в зольной части вновь поступающего топлива больше количества измельченной и отвеянной части минерального компонента слоя, последний постепенно замещается зольным материалом, а избыток крупной золы из стационарной части слоя "сливается"; при нехватке золы для замещения измельченной части минерального компонента производится добавка этого компонента.

Описанные технические решения, обеспечив снижение уровня генерации оксидов азота, в то же время обладают рядом недостатков:

- резко сниженное за счет уменьшения температурного напора восприятие тепла как конвективными, так и, в особенности, радиационными, экранированными высокой запыленностью охлаждаемого потока поверхностями нагрева (топочными и размещенными в газоходах до циклона), требует существенного увеличения их размера;

- повышенная ввиду необходимости транспортировки крупного материала скорость потока приводит, вследствие его существенной запыленности, к усиленному абразивному износу поверхностей нагрева;

- пневматическое транспортирование большого количества твердого материала (смесь инертного компонента с мелким топливом), как и функционирование циклона-разделителя, требует большого расхода энергии; эти энергозатраты во много раз превышают затраты на поддержание в псевдоожиженном состоянии стационарного кипящего слоя и несоизмеримы с энергозатратами на движение газов в обычной камерной топке и высокотемпературных газоходах.

Известны технические решения (например, АС СССР, кл. F23 С 9/04, опубл. 15.03.81), позволяющие, выдержав температуру первых стадий реагирования на уровне, обеспечивающем снижение генерации оксидов азота, организовать дальнейший процесс горения, - сжигание продуктов газификации и откоксованного топлива, - в камерной топке, при концентрационных и температурных условиях, в большей степени способствующих минимизации энергозатрат, оптимальному протеканию процессов теплопередачи и повышению надежности оборудования.

В упомянутом решении на воздухораспределительный под поступает все топливо, там, поддерживаемое в состоянии псевдоожижения аэрирующим воздухом, оно газифицируется и частично сгорает.

Необходимость введения (накопления) инертного материала и его количество определяется только условиями оптимальной флюидизация слоя.

Ожижение слоя осуществляется воздухом, подаваемым в количестве, существенно меньшем, чем теоретически необходимое для горения всего топлива, что следует из приведенной в АС схемы воздухораспределения, - по-видимому, не более обычно задаваемой доли первичного воздуха (0,25...0,30 от общего), - обеспечивающего газификацию и частичное сгорание топлива при температурах ниже адиабатической.

Газообразные продукты горения и газификации выносят частицы несгоревшего термически обработанного при температуре слоя топлива в камеру дожигания (по сути дела - камерную топку); туда же подается воздух в количестве, необходимом для полного сгорания поступивших в нее горючих веществ, что, при достаточно высоких температурах и малых конечных концентрациях взвешенных веществ, обеспечивает нормальную теплопередачу и не приводит к абразивному износу поверхностей нагрева.

С целью обеспечения полного выгорания горючих точки ввода топлива и вывода шлака из кипящего слоя разнесены по горизонтали на возможно большее расстояние, а на пути перемещения материала установлен ряд вертикальных перегородок, обеспечивающих за счет извилистости пути увеличение времени движения удаляемого материала.

Обсужденное техническое решение, наряду с отмеченными достоинствами, обладает и рядом недостатков, к которым относятся:

- невозможность должным образом управлять процессом реагирования и принятого в обсуждаемом решении аэрогравитационного перемещения материала в топке кипящего слоя ввиду отсутствия устройств для регулирования и распределения воздуха, подаваемого под слой как в секциях основной зоны горения, так и в секциях дожигания горючих из шлака;

- нерациональность выбранной схемы перемещения материала слоя от питателя топлива до точки вывода шлака по горизонтали, между вертикальными перегородками, установленными на горизонтальной воздухораспределительной решетке;

автоматически такое решение приводит к возникновению перепада верхнего уровня материала слоя в направлении его движения и способно практически разрегулировать необходимое для нормального реагирования в слое соотношение "топливо-воздух".

Известны технические решения, предусматривающие возможность управления движением материала слоя за счет организованного распределения флюидизирующего воздуха, достигаемого конструктивным исполнением элементов топки (пода, узлов подвода воздуха и отвода газов).

Под топки, выполненный (Патент RU 2170879, С1 кл. F23 С 10/20, опубл. 20.07.01) в виде пирамиды, ориентированной вершиной вниз, обусловливает меньшую глубину (следовательно, и аэродинамическое сопротивление) слоя и повышенный расход воздуха по периметру пода.

В слое возникает организованное движение дисперсного материала (инертной составляющей и топлива, поступившего на ее поверхность) вглубь слоя в центре пода и к поверхности - по его периферии.

В качестве топлива в рассматриваемом патенте выступает водоугольное топливо (ВУТ), представляющее собой суспензию порошкообразного угля в воде, то есть наличие крупных золовых включений в топливе исключено, а это делает излишней организацию слива шлака из слоя и снимает проблему потери частиц топлива вместе с инертным материалом при продувке слоя.

Основными недостатками описанного решения являются:

- отсутствие возможности оперативно перераспределять количества воздуха, подаваемого на участки нисходящего и восходящего движения слоя, т.е. невозможность регулировать скорость и степень реагирования топлива;

- зависимость соотношения площадей нисходящего и восходящего движения слоя от фактической высоты слоя, что ограничивает оперативный диапазон регулирования производительности топки.

Под топки (Патент RU 2154235, кл. F23 С 10/10, опубл. 10.08.2000) выполнен приблизительно круглым в горизонтальной проекции в виде воздухораспределительной решетки, имеющей форму конуса вершиной вверх (с наклоном поверхности от центра топки к ее периферии).

В плоскости основания конуса пода концентрично ему за его внешним краем оставлена щель (возможно, ряд течек), через которую может быть выведен материал слоя, частично или весь полностью.

Воздухоподводящая камера разделена концентрической перегородкой на две части таким образом, что воздух может независимо подаваться к центральной круглой зоне пода и к его кольцевой периферической зоне, а внешняя стенка топки выполнена с сужением, образующим над кольцевой зоной пода своего рода дефлектор - отражатель.

Воздух, подаваемый к центральной и кольцевой зонам пода, распределяют таким образом, что псевдоожиженный материал слоя, увлекая за собой и поступающее на него сверху топливо, движется в центре топки вниз (он аэрирован в малой степени и средняя плотность взвеси велика), а в кольцевой зоне - вверх (степень аэрации слоя выше и, следовательно, его плотность в этой зоне ниже, чем в центральной).

В центральной части топки свежее топливо смешивается с горячим инертным материалом, содержащим коксовый остаток ранее поступившего топлива, и, продвигаясь навстречу сжижающему газу, состоящему из смеси водяных паров, продуктов сгорания, летучей части горючей массы топлива, а также неиспользованного воздуха, подсушивается, коксуется и частично сгорает, выделяя тепло, которое переносится сжижающим газом навстречу топливу, обеспечивая протекание перечисленных процессов.

В кольцевой зоне кипящего слоя кокс подвергшегося термической деструкции топлива в смеси с инертным материалом слоя движется спутно с сжижающим газом исходного состава (воздухом) вверх.

Часть кокса термически деструктированного топлива сгорает в объеме восходящего потока кольцевой зоны, нагревая инертный компонент слоя.

Несгоревший кокс частично выносится из слоя продуктами сгорания в смеси с непрореагировавшим воздухом в камерную зону сгорания, частично в смеси с инертным материалом перетекает в центральную часть топки, включаясь в нисходящее движение материала кипящего слоя.

Преодолевший верхнюю границу любой части псевдоожиженного слоя флюидизирующий газ (смесь в различных соотношениях горючих газов, разбавленная продуктами сгорания и незначительным количеством воздуха) выходит в камерную часть топки, где сжигается в высокотемпературном факеле при организованном подводе горячего воздуха.

Вынесенная газами минеральная пыль, образовавшаяся в результате измельчения инертного компонента кипящего слоя, совместно с образовавшейся при сгорании топлива в слое и в факеле мелкой золой, уносится дымовыми газами и осаждается из уходящих газов в золоуловителе.

Крупные фракции минеральной части топлива, а также выпавшие из камерной части топки в кипящий слой тяжелые шлаковые частицы входят в состав инертного компонента материала слоя.

Наиболее крупные частицы (шлак) удаляются путем фракционирования материала слоя, слитого из топки по периферической концентрической поду щели (через течки с системой шлюзов и дозаторов).

В конкретном случае горячий, слитый при температуре до 650°С, материал слоя частично охлаждается путем теплообмена через разделительную стенку воздухом, направляемым для организации горения.

Отсепарированный крупный материал удаляется, инертные частицы нужной дисперсности вместе с частицами откоксованного топлива, входившими в состав сливаемого материала, возвращаются в кипящий слой, поступая вместе со свежим топливом в его центральную, газификационную зону с нисходящим движением материала.

Рассмотренный аналог, принятый нами за прототип, поскольку содержит наибольшее количество признаков, присущих заявляемым решениям, обладает рядом существенных недостатков, к которым относятся:

1. Отсутствие конструктивных элементов, разделяющих участки кипящего слоя с разнонаправленным движением материала, что приводит к

- возникновению застойных зон без подвода и отвода реагентов, в объеме которых топочные процессы практически не протекают (например, в области воображаемой оси тора, образуемого потоком циркулирующего из опускного в подъемный участок материала), вследствие чего снижается эффективность реагирования и производительность устройства;

- самопроизвольной рециркуляции части материала с выходом некоторого количества негазифицированного топлива из опускного участка (по терминологии Прототипа - "зоны газификации G") в подъемный поток ("зону окисления S"), что приводит к сгоранию летучей составляющей его горючей массы и существенно снижает качество продуктов газификации;

2. Принципиальная невозможность достичь минимального содержания горючих веществ в сливаемом материале слоя, поскольку в слоевой зоне сжигания комбинированной топки самим процессом предусматривается лишь частичное выгорание топлива; в замкнутом основном цикле функционирования рассмотренной слоевой части топки вообще нет мест со сниженным содержанием горючего компонента, откуда мог бы быть организован слив материала слоя;

в обсуждаемом техническом решении не предусмотрен, как это делается в системах индивидуально действующих топок с кипящим стационарным слоем, специальный участок, предназначенный для достаточно глубокого озоления сливаемого материала слоя;

более того, вывод материала производится из нижней части подъемного участка (то есть до входа в "зону окисления S"), в месте, куда поступает практически весь объем кокса и недообработанного топлива из опускного участка кипящего слоя ("зоны газификации G");

указанное обстоятельство привело авторов разработки к необходимости использовать при манипуляциях с выведенным из слоя материалом устройства и механизмы, исключающие или предельно ограничивающие непосредственный контакт горячего материала с воздухом:

охлаждение дисперсного материала, содержащего горючую составляющую, нагреваемым воздухом исключено, вынужденно выбран поверхностный теплообменник охлаждения сливаемого материала (воздухоохлаждаемая стенка бункера) с передачей тепла сливаемого материала воздуху;

такое устройство неспособно обеспечить высокую теплопередачу вследствие низких коэффициентов теплоотдачи как со стороны воздуха, так и, в особенности, со стороны дисперсного материала;

- для горизонтального и вертикального перемещения слитого достаточно горячим материала слоя, содержащего сгораемые примеси, вынужденно применены механические устройства (винтовые транспортеры, ковшевые элеваторы, герметичные дозаторы и иные механизмы);

эти устройства достаточно эффективны с точки зрения энергозатрат, однако диктуют жесткие ограничения по температурам, дисперсному составу, реакционной способности и иным свойствам транспортируемого материала, затратны и достаточно сложны в обслуживании и ремонте, создают компоновочные сложности при проектировании предприятий;

3. Организация слива материала слоя топки с кипящим слоем по всему ее периметру, длина которого превышает утроенный диаметр топки, и сосредоточенный однопоточный ввод топлива в центр кипящего слоя;

такая компоновка определена принятой авторами обсуждаемого технического решения осесимметричной схемой движения материала псевдоожиженного слоя;

сосредоточенный ввод топлива нерационален, так как

- предполагает работу одного питателя на полный расход топлива, потребляемого обеими ступенями сжигания - слоевой и камерной;

такое решение снижает глубину регулирования расхода топлива и осложняет задачу резервирования оборудования;

- ставит непростую конструктивную задачу обеспечения подвода топлива и возвращаемого материала слоя на расстоянии радиуса топки в ее центр через зону высокотемпературного горения в камерной зоне топки;

- предоставляет топливу, поступившему в центральную (опускную) зону кипящего слоя самостоятельно равномерно распределиться по ней и по кольцевой (подъемной) зоне, что, по-видимому, недостижимо без обеспечения строго соосного входа топлива в слой, идеально равномерной подачи воздуха в любую точку обеих зон, горизонтальности пода и т.п.;

малейшее нарушение этих (и многих других) условий вызовет "перекосы" по температуре и степени выгорания в различных секторах кипящего слоя;

периферийный слив материала слоя нерационален, так как

- позволяет сливаемому материалу слоя, если не будут установлены многочисленные дозаторы раскаленного материала на уровне воздухораспределительного пода непосредственно по его внешнему краю, самостоятельно распределяться, ссыпаясь по наклонным стенкам пустого, высотой примерно равного диаметру топки бункера-течки (заполнение бункера с установкой дозатора внизу, на выходе из него, как это показано на иллюстрациях прототипа, приведут за счет малейшей несимметричности и невертикальности бункера к еще большей неравномерности слива материала слоя, а также практически полностью прекратит теплообмен между сливаемым материалом через стенку бункера с воздухом вследствие очень малой скорости перемещения или полной неподвижности заполняющего бункер материала и очень низкой теплопроводности насыпного состояния любого, даже высокотеплопроводного в плотном виде, дисперсного вещества (обычно эту особенность "засыпок" в разных отраслях промышленности, в частности на энергогенерирующих предприятиях и в промышленной энергетике, используют в целях теплоизоляции).

Цель изобретения - оптимизировать способ (сочетание схем, процессов и иных условий его реализации) и устройство (конструкции, механизмы, компоновочные решения) для осуществления наиболее экономически и экологически рациональной организации стадийного сжигания органического топлива.

Поставленная цель достигается тем, что

1. В способе двухстадийного сжигания горючих веществ, осуществляемом путем частичного сжигания и газификации топлива в кипящем слое с экологически обусловленной (заданной) низкой температурой сжигания, регенерацию избыточного тепла реагирования, определяемого как превышение всего выделившегося в первой стадии сжигания тепла над энергозатратами на поддержание изотермичности процессов, протекающих при реализации этой стадии в условиях псевдоожиженного слоя, в процессе обеих стадий реагирования производят, в отличие от прототипа, не путем низкоэффективного поверхностного теплообмена между охлаждаемым дисперсным материалом слоя, содержащим, кроме инертного компонента, значительное количество горючих веществ (недожженное топливо, газификационный кокс), и воздухом, используемым для горения топлива, а путем высокоэффективного контактного теплообмена этого воздуха с дисперсным минеральным компонентом материала слоя, который перед этим практически полностью освобождают от горючих примесей.

2. В способе и устройстве, предлагаемых нами, перемещение материала кипящего слоя в нужном месте с необходимой интенсивностью так же, как и в прототипе, обеспечивают подачей под слой необходимого для реагирования топливного компонента и псевдоожижения всей массы дисперсного материала количества воздуха через индивидуальные участки воздухораспределительного пода; количество, форму и расположение отдельных участков пода определяют для каждой конкретной конструкции, воздух регулируют и подводят к каждому из участков индивидуально.

В то же время разнонаправленные потоки материала и направленные в одну сторону, но разноскоростные струи флюидизирующего эти потоки воздуха, взаимодействуют в поверхностях контакта, очень быстро образующих контактные вихревые зоны, что приводит к размыванию потоков и нерациональному микшированию их составов.

В отличие от прототипа в предлагаемом решении индивидуальные разнонаправленные потоки псевдоожиженного материала слоя с целью не допустить их взаимного размывания и перемешивания топливных компонентов разных стадий реагирования разделяют специальными вертикальными перегородками, сплошность которых прерывается окнами или прорезями необходимого сечения только в местах заданных стыковок разделенных потоков в единые циркуляционные или(и) транзитные потоки.

3. Так же, как и в прототипе, в реагирующем кипящем слое создают слабоаэрированную плотную "зону газификации G" с нисходящим потоком материала слоя, а также интенсивно аэрируемую, менее плотную "зону окисления S" с восходящим потоком материала слоя, которые, объединенные последовательно, образуют вертикальный циркуляционный контур.

Циркуляционный контур совмещают с транзитными потоками - вводом в начало (верхнюю часть) зоны G свежего топлива и охлажденного вне топочного устройства материала слоя, а также выводом газообразных и твердых продуктов частичного реагирования и газификации топлива в объем камерной зоны горения с верхнего уровня всех зон кипящего слоя и сливом части материала слоя.

В отличие от прототипа в предлагаемом решении слив части материала слоя выполняют в виде самостоятельной, нисходящей от верхнего уровня слоя "зоны слива F", получающую материал слоя непосредственно от выходного конца восходящего потока материала, выходящего из зоны S, причем зону F интенсивно аэрируют индивидуально подаваемым к ней воздухом, при необходимости подогретого, добиваясь предельного выгорания из материала слоя коксового остатка, а сама зона F служит опускным патрубком известного пневмослоевого затвора.

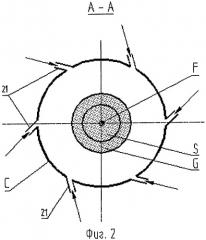

4. Сохраняя, в качестве одного из вариантов, принятую в прототипе осевую симметрию топки (круглая или, что более технологично, многогранная топка) и радиального в плане движения псевдоожиженной смеси инертного и горючего материала, а также реализуя отличия, перечисленные в вышеизложенных пунктах 1 и 2 в отличие от прототипа в предлагаемом решении радиальное в плане движение материала в кипящем слое организуют от внешней стенки топки к ее геометрическому центру, для чего зону G выполняют в виде внешнего кольца, к которому подвод топлива и охлажденного вне установки инертного материала слоя производят несколькими питателями, равномерно распределенными по периметру цилиндрической топки, зону S также выполняют кольцеобразной, примыкающей к зоне G изнутри, а зону F выполняют круглой, примыкающей изнутри к зоне S, причем воздухораспределительный под выполняют в виде перевернутого усеченного конуса с уклоном в сторону центра топки и с малым основанием, представляющим собой отверстие диаметром, равным диаметру цилиндрической зоны F, которая вертикально пересекает под, проходя сквозь отверстие его малого основания, и, соединяясь нижним концом, через переходную камеру, с подъемным выходным патрубком с самостоятельным источником аэрирующего воздуха, выступает в роли опускного входного патрубка известного пневмослоевого затвора.

5. При условии сохранения признаков, общих с прототипом, а также внесения изменений и дополнений согласно п.п.1 - 3 В отличие от прототипа в предлагаемом решении полностью освобожденный от горючих компонентов в зоне слива F горячий материал слоя дозируют работой известного пневмослоевого затвора, транспортируют на разных этапах манипулирования в примерно горизонтальном направлении известными аэрогравитационными способами (например, аэрожелобами) и в вертикальном направлении известными пневматическими способами (например, пневмоэлеваторами), а охлаждают с нагревом воздуха, используемого при горении, в известных контактных слоевых или гравитационных теплообменниках (например, пересыпных холодильниках).

Отличия от прототипа свидетельствуют, что в предлагаемом решении присутствуют существенные полезность (п.1...5) и новизна (п.2, 4).

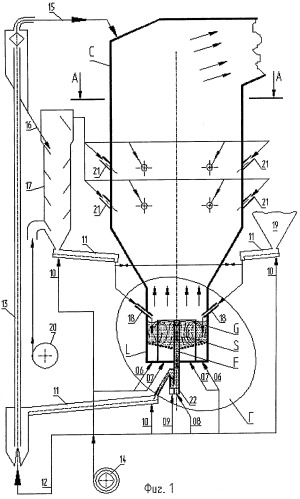

Заявленный способ реализуется в заявленном устройстве, представляющем собой технологический комплекс (фиг.1), включающий в свой состав, наряду со специализированным вспомогательным оборудованием, комбинированное топочное устройство для двухстадийного, - последовательно слоевого и камерного, - сжигания топлива.

Упомянутый технологический комплекс образован:

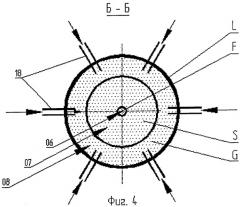

- цилиндрической топкой кипящего слоя L, включающей наклонную воздухораспределительную решетку 01, воздушные камеры 02 и реакционную зону 03, разделенные перегородками 04, имеющими прорези (окна) 05 для обеспечения неразрывности потоков материала, на специализированные по направлению движения материала, интенсивности аэрации слоя, рабочей температуре и степени реакционной модификации топлива концентрические зоны G, S и F, а также питатели 18 для дозированной подачи топлива и инертного материала в зону G и шлюзовое устройство (например, известный пневмослоевой затвор) 22 для регулируемого отвода инертного компонента материала слоя из зоны F;

- круглой (многогранной) камерной топкой С, оборудованной системой сопел 21 для подачи горячего воздуха, необходимого для достижения полного сгорания продуктов газификации и неполного сгорания топлива, поступающих в нее через верхний уровень псевдоожиженного материала, участвующего в функционировании топки кипящего слоя L;

- комплектом вспомогательных устройств, механизмов и узлов, обеспечивающих:

пневмотранспорт во всех направлениях топлива, а также горячего и холодного материала слоя вне топочных устройств (например, известными аэрожелобами 11 и пневмоэлеваторами 13);

высокоэффективный контактный теплообмен между слитым из топки горячим инертным компонентом материала слоя и воздухом, подаваемым для горения (например, в известных гравитационных полочных пересыпных холодильниках - нагревателях воздуха 17);

компримирование (например, серийными воздуходувками 14) и регулируемую подачу системой воздуховодов (06...10, 12) сжатого воздуха, необходимого для аэрации слоя и обеспечения реагирования в нем части топлива, а также для работы пневмотранспортных устройств;

подачу низконапорного воздуха, необходимого для работы устройства охлаждения (17) материала слоя и поддержания горения в камерной топке С (например, серийными дутьевыми вентиляторами 20);

реализацию общетехнических функций по межузловым коммуникациям (например, течка 16 перетока горячего дисперсного материала из разделителя потоков пневмоподъемника 13 в холодильник и трубопровод 15 сброса оттуда же запыленного отработанного транспортного воздуха в камерную топку) или размещения буферных объемов используемых сыпучих материалов (например, бункер 19 для топлива и/или инертного материала).

Описанный выше комплекс функционирует следующим образом.

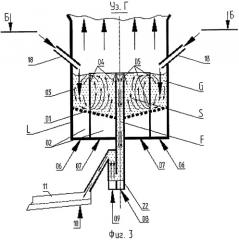

Первая ступень комплекса обеспечивает предварительную термохимическую обработку всего предназначенного для сжигания в устройстве топлива в цилиндрической (многогранной) топке кипящего слоя L (узел Г, фиг.1 и 3, его разрез Б-Б на фиг.4), состоящей из воздухораспределительного пода 01, выполненного в виде перевернутого усеченного конуса, через который из разделенной на отсеки воздушной камеры 02 поступает воздух, необходимый для поддержания слоя в объеме 03 в псевдоожиженном состоянии.

Для создания в слое зон организованного движения, обеспечения постадийного реагирования материала и для предотвращения смешения соседних, разнонаправленных потоков, имеющих различные компонентный состав и температуру, зоны по всей их протяженности разделены друг от друга перегородками 04 с окнами-проемами 05, обеспечивающими переток материала из конца предыдущей в начало следующей зоны, в результате чего в топке возникают и сохраняются четко определенные циркуляционные и транзитные потоки (стрелки на иллюстрациях):

- в зоне газификации G, куда поступает по линии 06 ограниченное количество воздуха, образуется нисходящий поток ожиженного материала;

в этой зоне происходят сушка свежего топлива, его термическая деструкция (выход летучих) и частичная эндотермическая газификация, т.е. в основном процессы, снижающие температуру слоя;

- в зоне окисления S, аэрируемой более интенсивно воздухом, подаваемым по линии 07, поток псевдоожиженной смеси откоксованного топлива с инертным материалом, поступившей из нижней части зоны G через нижние окна 05, движется вверх;

в этой зоне происходит горение части кокса топлива, разогревающее слой, непрореагировавший кокс частично выносится из слоя газом, частично поступает в соседние зоны (G и F);

горячий материал потока S частично рециркулирует, возвращаясь в поток G, куда приносит тепло, необходимое для обеспечения протекающих там эндотермических процессов, частично же направляется транзитом в зону F;

- в зоне слива F материал, поступивший из зоны S и содержащий еще значительное количество кокса, движется в псевдоожиженном состоянии вниз навстречу воздуху, подаваемому в него по линии 08 в количестве, достаточном для дожигания всего содержащегося в смеси кокса;

скорость движения (расход) материала через эту зону определяется степенью его аэрации воздухом, подаваемым по линии 09, в подъемном стояке известного пневмослоевого затвора 22, образуемого этим стояком и нисходящей зоной F; варьируя время пребывания материала в зоне F (при заданных конструктивной длине и сечении потока - скоростью его движения, т.е количеством воздуха, подаваемого по линии 08), а также изменяя температуру этого воздуха управляют степенью выгорания кокса.

Расход горячего инертного компонента материала слоя, необходимого для поддержания (снижения) температуры активного реагирования в кипящем слое ступени L и для нагрева воздуха для организации горения, регулируют известным пневмослоевым затвором 22, изменяя количество подаваемого по вводу 09 высоконапорного воздуха.

Горячий материал от затвора 22 на выходе из слоя к контактному теплообменнику 17 и охлажденный от него к питателям 18 на входе в зону G кипящего слоя осуществляют пневмотранспортными устройствами 11 и 13.

К тем же или параллельно работающим питателям 18 подают также, например аэрожелобами 11, исходное топливо из расходного бункера 19.

Нагретый до высокой температуры воздух поступает во вторую ступень комплекса (камерную топку) через систему сопел 21.

Вторая ступень С комплекса (фиг.1 и разрез А-А на фиг.2) обеспечивает горение выходящих через верхнюю поверхность кипящего слоя ступени L газообразных (и выносимых ими мелкодисперсных твердых) продуктов газификации в объемном высокотемпературном факеле;

диффузное, распределенное по сопряженной с камерой С поверхности кипящего слоя в топке L выделение горючих веществ создает предпосылки для полной их доступности при дальнейшем смешении с воздухом.

Для обеспечения полноты сгорания в топочную камеру С системой распределенных по ее периметру сопел 21 подают воздух, нагретый в противоточном процессе контактного теплообмена в теплообменнике 17 до температур, близких к температуре кипящего в ступени L слоя, недостижимых по конструктивным соображениям при использовании поверхностных воздухоподогревателей.

При сжигании топлива в обычной пылеугольной топке величина запыленности факела складывается как результат распределения в ней в начале процесса объема подаваемого в топку исходного топлива и в конце - освободившейся при его горении золы.

Высокотемпературный факел во второй ступени комплекса запылен не менее чем в 2 раза слабее, так как степень его запыленности обусловлена, в конце процесса, объемом того же количества золы (не превышающим 0,1...0,3 от объема исходного топлива), а в начале процесса - объемом твердого компонента топлива, лишенного удаленных при термической обработке в кипящем слое внешней влаги рабочей и летучего компонента горючей массы топлива (в сумме не меньше 0,5 его исходного объема).

Пылевая фракция минерального компонента кипящего слоя, способная повысить сопротивление радиационной теплопередаче в камере С, отвеивается вне топочных устройств в теплообменнике 17 и сбрасывается по трубопроводу 15 вместе с отработанным транспортным воздухом в поток уходящих газов за зоной лучистого теплообмена.

Таким образом, в топочной камере С обеспечиваются существенно лучшие условия для теплопередачи, чем в обычной камерной топке.

1. Способ двухстадийного сжигания топлива, осуществляемый в первой стадии путем газификации и частичного сжигания его в кипящем слое с циркуляционно связанными вертикально ориентированными нисходящей зоной газификации топлива и восходящей зоной частичного окисления топлива и его коксового остатка при экологически обусловленной низкой темпера