Устройство для контроля работоспособности дифференциального датчика

Иллюстрации

Показать всеИзобретение относится к области измерения неэлектрических величин электрическими методами и может быть использовано для контроля работоспособности дифференциальных датчиков, используемых в измерительных системах, в частности датчиков расхода топлива космического аппарата. Сущность: устройство содержит вход, выход, блок задержки импульсов, первую и вторую цепочки. Цепочки образованы последовательным соединением первого и второго имитаторов рассогласования датчика соответственно с первым и вторым аналоговыми ключами. При этом вход устройства образован управляющим входом первого аналогового ключа и соединенным с ним входом блока задержки импульсов. Выход блока задержки импульсов соединен с управляющим входом второго аналогового ключа. Первая и вторая упомянутые цепочки соединены друг с другом последовательно. При этом крайние точки и общая точка соединения этих цепочек образуют выход устройства. Технический результат: расширение функциональных возможностей. 2 ил.

Реферат

Изобретение относится к области измерения неэлектрических величин электрическими методами и может быть использовано в измерительных системах, содержащих дифференциальные датчики, для контроля их работоспособности, в частности датчики расхода топлива космического аппарата.

Известно устройство для определения работоспособности дифференциального датчика расхода, выполненное в виде поворотного устройства, в котором закреплен проверяемый датчик [1]. При вращении этого устройства с датчиком вокруг горизонтальной оси подвижный чувствительный орган датчика один раз за оборот поворотного устройства проходит мимо чувствительных элементов этого датчика, вызывая определенный разбаланс в электрической схеме датчика и соответствующее изменение его выходного сигнала. По этому изменению можно судить о работоспособности датчика.

Однако это устройство, успешно использующееся на предприятии на стадии точной настройки и испытаний датчика, неприменимо при его эксплуатации, тем более в условиях невесомости.

Очевидно, что работоспособность датчика может быть также определена путем пропускания через него жидкости или газа.

Однако это невозможно выполнить на заправленном изделии в процессе его испытаний и тем более перед стартом и в полете.

Прототип предлагаемому устройству для проверки работоспособности дифференциального датчика выявить не удалось.

Задачей, решаемой с помощью данного изобретения, является обеспечение проверки работоспособности датчика, в том числе вмонтированного в систему, в его статическом состоянии в любых условиях эксплуатации, т.е. без прокачки через него той жидкости (или газа), для измерения проходящего объема которой он предназначен. При этом решение поставленной задачи осуществляется с помощью предельно простых технических средств.

Эта задача решается тем, что устройство для контроля работоспособности дифференциального датчика содержит вход, выход, блок задержки импульсов, первую и вторую цепочки, образованные последовательным соединением первого и второго имитаторов рассогласования датчика соответственно с первым и вторым аналоговыми ключами, при этом вход устройства образован управляющим входом первого аналогового ключа и соединенным с ним входом блока задержки импульсов, выход блока задержки импульсов соединен с управляющим входом второго аналогового ключа, первая и вторая упомянутые последовательные цепочки соединены друг с другом последовательно, при этом крайние точки и общая точка соединения этих цепочек образуют выход устройства.

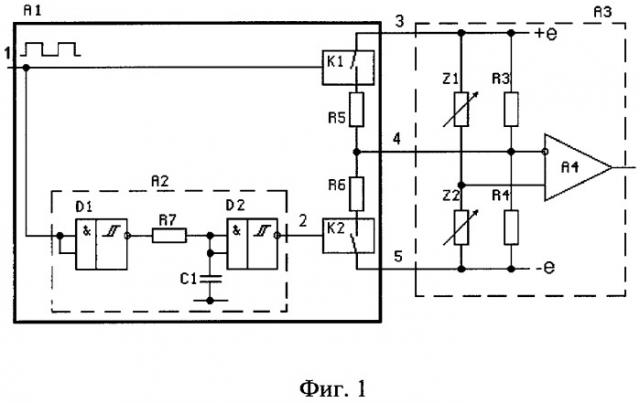

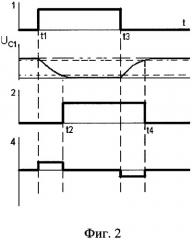

На фиг.1 приведена схема предложенного устройства А1 с подключенным к нему контролируемым датчиком A3. На фиг.2 приведены осциллограммы сигналов в различных точках и на элементах схемы, изображенной на фиг.1. При этом номера позиций осциллограмм на фиг.2 совпадают с номерами позиций и элементов на фиг.1.

На чертежах обозначены:

А1 - предлагаемое устройство для контроля работоспособности дифференциального датчика A3, содержащее:

R5, R6 - имитаторы рассогласования датчика,

K1, K2 - аналоговые ключи,

А2 - блок задержки импульсов, выполненный, например, на двух триггерах Шмидта и интегрирующей R7C1-цепочке между ними,

1 - вход предложенного устройства А1 и осциллограммы входных сигналов на нем (фиг.2),

2 - выход блока А2 задержки импульсов (фиг.1) и осциллограммы задержанных импульсов на нем (фиг.2),

UC1 - осциллограмма напряжения на конденсаторе С1 блока задержки импульсов,

3, 4, 5 - выход предложенного устройства - точки подключения к датчику A3 (фиг.1);

график 4 на фиг.2 - осциллограмма напряжения на выходе 4 предложенного устройства и на входе усилителя А4 разностного сигнала дифференциального датчика A3;

A3 - непосредственно испытуемый дифференциальный датчик, содержащий:

Z1, Z2 - чувствительные элементы, например электромагнитные (индуктивные) катушки (может быть иное);

R3, R4 - элементы уравновешивания, например резисторы,

А4 - усилитель разностного сигнала (может быть иное устройство),

+е, -е - цепи (и напряжения) питания чувствительных элементов датчика. Это может быть либо постоянное, либо переменное напряжение, в зависимости от конструкции датчика и примененных в нем чувствительных элементов. С точки зрения предлагаемого устройства - не принципиально.

Предложенное устройство А1 для контроля работоспособности дифференциального датчика может быть выполнено в виде самостоятельного устройства в составе стенда, предназначенного, например, для настройки и испытаний датчиков, а может быть объединено с датчиком A3 в единой конструкции с целью обеспечения проверки его работоспособности на любых этапах эксплуатации, в том числе в полете.

Дополнительно на фиг.2 по горизонтали обозначены моменты времени t1, t2, t3 и t4, характерные для понимания работы предложенного устройства А1 в процессе проверки датчика A3.

Выполнено предлагаемое устройство А1 для контроля работоспособности дифференциального датчика следующим образом.

Вход 1 устройства А1 подключен к управляющему входу первого аналогового ключа К1 и к входу блока А2 задержки импульсов, выполненному, например, на двух последовательно включенных триггерах Шмидта D1, D2, между которыми введена интегрирующая R7C1 цепочка. Выход 2 блока А2 задержки импульсов подключен к управляющему входу второго аналогового ключа К2. Последовательно с каждым аналоговым ключом К1 и К2 включены имитаторы R5 и R6 рассогласования датчика. Вторые выводы аналоговых ключей К1, К2 и общая точка соединения имитаторов R5 и R6 рассогласования датчика образуют выход устройства (выходы 3, 4 и 5 на фиг.1).

Выходы 3, 4, 5 предлагаемого устройства А1 могут быть подключены либо к чувствительным элементам Z1, Z2 датчика A3 непосредственно (на чертеже не показано), либо к элементам уравновешивания датчика, например к резисторам уравновешивания R3 и R4 (см. фиг.1) - конечный результат получается одинаковым (конкретные значения параметров имитаторов R5 и R6 рассогласования датчика могут отличаться). В исходном состоянии, когда на входе 1 устройства и на выходе блока 2 задержки импульсов (после двух инверторов) логический ноль, оба аналоговых ключа К1 и К2 закрыты, имитаторы R5 и R6 рассогласования датчика отключены от выходов 3 и 5 и мост, выполненный на элементах Z1, Z2, R3 и R4 проверяемого датчика A3, остается сбалансированным.

Есть определенные особенности выбора имитаторов рассогласования датчика и подключения предлагаемого устройства к чувствительным элементам датчика (или к элементам уравновешивания). Эти особенности обусловлены типом датчиков (индуктивные, емкостные, резистивные и пр.) и обычно очень малыми изменениями параметров чувствительного элемента, которые необходимо имитировать - единицы или даже доли процентов от номинала чувствительного элемента. Наиболее просто реализуются имитаторы R5 и R6 рассогласования датчика в виде высокоомных резисторов, подключаемых параллельно также резистивным элементам (Z1, Z2) датчика. В этом случае подключением имитатора с сопротивлением на два порядка больше сопротивления чувствительного элемента датчика можно имитировать заданное изменение параметров резистивных же чувствительных элементов датчика.

При ином построении датчика может быть использован, например, емкостной имитатор, который подключается также к емкостному чувствительному элементу. Те и другие имитаторы малогабаритны и, будучи встроены в конструкцию датчика, практически не влияют на его массогабаритные характеристики. Что касается индуктивных имитаторов, то в силу требуемой большой индуктивности (на два порядка больше индуктивности чувствительного элемента) их габариты становятся достаточно большими и уже начинают влиять на габариты самого датчика. Существуют и другие причины отказаться от подключения имитаторов непосредственно к чувствительным элементам Z1, Z2. Вместе с тем изменение сигнала на входе усилителя А4 датчика можно имитировать, подключая резистивный имитатор к резистивным же элементам уравновешивания R3 и R4 датчика, как показано на фиг.1.

Блок задержки 2 устройства работает следующим образом. В исходном состоянии до момента времени t1 (фиг.2) на его входе 1 низкий потенциал (логический ноль), первый триггер Шмидта D1 инвертирует это напряжение и заряжает через резистор R7 конденсатор С1. Это напряжение на входе второго триггера Шмидта D2 соответствует логической единице, которая на его выходе инвертируется в логический ноль. При проверке датчика на вход 1 в момент времени t1 поступает импульс. На выходе триггера Шмидта D1 появляется низкий уровень, который начинает разряжать конденсатор С1 (осциллограмма UC1 на фиг.2). При достаточно низком напряжении на входе второго триггера Шмидта (на конденсаторе С1) в момент времени t2 он срабатывает и на его выходе и на выходе 2 блока задержки появляется высокий уровень. По окончании входного импульса 1 в момент времени t3 первый триггер Шмидта вновь перекидывается в состояние логической единицы, конденсатор С1 начинает заряжаться, напряжение на нем возрастает и в момент времени t4 триггер Шмидта D2 перебрасывается и устанавливается в состояние логического ноля.

Аналоговые ключи К1 и К2 поочередно или одновременно оказываются открытыми и производят подключение имитаторов рассогласования датчика R5 и R6 к выходам устройства.

Контролируемый датчик A3, как таковой (для примера - датчик расхода), содержит кольцевой рабочий канал, по которому перемещается мимо чувствительных элементов Z1, Z2 подвижный поршневой разделитель, например ферромагнитный шарик (конструкция датчика не показана, его исполнение и назначение могут быть иными). На чувствительные элементы Z1, Z2 и элементы уравновешивания датчика R3, R4 (фактически - на входную диагональ измерительного моста) подается напряжение ±е (это может быть постоянное или переменное напряжение, с точки зрения предложенного устройства - непринципиально; для простоты рассуждении пусть это будет постоянное напряжение). В исходном положении чувствительного органа датчика (ползунка, ферромагнитного сердечника - для индуктивного датчика и т.п.) его чувствительные элементы Z1, Z2 совместно с элементами уравновешивания R3, R4 (фактически четырехплечий мост) должны быть отрегулированы так, чтобы напряжение с выходной диагонали моста на входе усилителя А4 было равно нулю (либо наперед заданному значению). В процессе протекания по датчику жидкости его подвижный орган, увлекаемый этой жидкостью, проходит периодически мимо чувствительных элементов Z1 и Z2, производит отклонение их параметров от номинала и разбалансирует мост в ту или иную сторону. В результате этого на его выходной диагонали формируются сигналы, однозначно определяющие положение чувствительного органа и далее расход жидкости (по количеству «порций» этой жидкости и объему «порции»).

Работает предложенное устройство А1 в процессе проверки датчика A3 следующим образом.

Входные импульсы тестирования датчика (график 1 на фиг.2) поступают на вход 1 устройства (фиг.1) и далее на управляющий вход ключа К1 и на вход блока А2 задержки импульсов. За счет двукратного инвертирования в триггерах Шмидта и интегрирования в R7C1-цепочке происходит задержка выходного импульса в точке 2, как это описано выше (см. график 2 на фиг.2).

Каждый входной импульс 1 открывает аналоговый ключ К1 на время t1-t3, задержанный импульс 2 открывает аналоговый ключ К2 на время t2-t4. При этом на время t1-t2, когда открыт только один ключ К1, мост разбалансирован имитатором рассогласования R5 датчика, и на его выходе 4 формируется напряжение положительной полярности (для датчика с питанием моста переменным напряжением на его выходе возникает переменное напряжение, совпадающее по фазе с фазой переменного напряжения в цепи +е). На время t2-t3 открываются оба ключа, и мост, разбалансированный имитатором R5, вновь балансируется имитатором R6, подключаемым к противоположному плечу моста аналоговым ключом К2. Выходное напряжение моста 4 (фиг.2) становится равным нулю. На время t3-t4 остается включенным только второй аналоговый ключ К2, мост вновь разбалансируется, но при этом выходное напряжение моста меняет полярность (или фазу). Таким образом, для проверки работоспособности дифференциального датчика достаточно подать на его вход одиночный импульс необходимой длительности и по выходному сигналу датчика можно однозначно установить его работоспособность.

В штатном режиме, когда положение подвижного органа датчика может быть произвольным относительно чувствительных элементов Z1 и Z2, выходное напряжение моста также может быть произвольным в пределах известных допусков. В этом случае к некоторому конкретному разбалансу моста в пределах известных допусков при поступлении входного импульса 1 всегда будут добавляться дополнительные двухполярные приращения выходного напряжения моста, соответствующие контрольным значениям. Это (и выходные импульсы датчика в целом) и будет свидетельством того, что датчик работает нормально.

Предложенное устройство не требуют настройки, осуществляется с помощью предельно простых технических средств (фиг.1). На основании расчетных данных на контролируемый датчик в целом определяются параметры имитаторов рассогласования датчика. При необходимости, при испытаниях первых датчиков производится уточнение их параметров.

Совокупность признаков, подобная рассмотренной автором в данном предложении, не встречалась ранее для решения поставленной задачи и не следует явным образом из уровня техники, что позволяет сделать вывод о соответствии технического решения критериям "новизна" и "изобретательский уровень".

Изобретение может быть использовано с любыми дифференциальными или эквивалентными датчиками в устройствах и системах измерения неэлектрических величин электрическими методами, например расхода топлива. В настоящее время устройство на предприятии находится на стадии разработки конструкторской документации.

Литература

1. Технологическое поворотное устройство для настройки и испытаний датчиков расхода. (Используется на предприятии.)

2. Способ проверки датчиков методом прокачки воды. Используется при приемо-сдаточных испытаниях датчиков расхода.

Устройство для контроля работоспособности дифференциального датчика, содержащее вход, выход, блок задержки импульсов, первую и вторую цепочки, образованные последовательным соединением первого и второго имитаторов рассогласования датчика соответственно с первым и вторым аналоговыми ключами, при этом вход устройства образован управляющим входом первого аналогового ключа и соединенным с ним входом блока задержки импульсов, выход блока задержки импульсов соединен с управляющим входом второго аналогового ключа, первая и вторая упомянутые последовательные цепочки соединены друг с другом последовательно, при этом крайние точки и общая точка соединения этих цепочек образуют выход устройства.