Способ реабилитации и определения эксплуатационного ресурса магистрального трубопровода, осуществляемый при его нагружении повышенным давлением в полевых условиях

Иллюстрации

Показать всеИзобретение относится к области испытательной техники и направлено на повышение эффективности реабилитации магистрального трубопровода и точности определения эксплуатационного ресурса. Согласно изобретению способ включает в себя выбор базового испытательного участка трубопровода неразрушающими методами контроля в процессе переизоляции труб, нагнетание испытательной среды до критического давления, определение показателей механических свойств металла труб, замену дефектных труб, повторное испытание базового участка трубопровода на прочность и герметичность с последующим нагруженном повышенным давлением и реабилитацией магистрального трубопровода. При этом реабилитацию магистрального трубопровода осуществляют с параметрами, предварительно полученными по результатам испытаний базового испытательного участка, а эксплуатационный ресурс магистрального трубопровода определяют расчетным путем. 3 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к транспорту газа, нефти, нефтепродуктов по магистральным газопроводам и нефтепродуктопроводам, может быть использовано для реабилитации и определения эксплуатационного ресурса действующих трубопроводов при их реконструкции и ремонтах.

В процессе длительной эксплуатации магистральных трубопроводов происходит снижение пластических и вязких свойств металла труб, уменьшается сопротивление растрескиванию и стресс-коррозии, развиваются микродефекты вплоть до трещин критических размеров, что увеличивает вероятность возникновения аварийных ситуаций на магистральных трубопроводах.

Однако применяемые на практике методы и средства дефектоскопии трубопроводов, например, прямые измерения методом вышлифовки дефектных зон и внутритрубная диагностика, в ряде случаев показывают несовпадение результатов при определении глубины дефекта более чем в 1,5 раза. Кроме того, величина критического размера дефекта, например стресс-коррозионной трещины, рассчитанная по различным методикам может принимать значение от 40% до 70% от толщины стенки трубопровода.

Таким образом, результаты дефектоскопии труб не позволяют иметь точные данные о размерах дефекта и величине критического давления для последующей оценки ресурса и реабилитации трубопровода. По этим причинам магистральные трубопроводы, имеющие длительную наработку (30 лет и более), эксплуатируются с разрешенным рабочим давлением ниже проектного и в условиях, когда их эксплуатационный ресурс не определен, что снижает эффективность трубопроводного транспорта.

Известен способ реабилитации трубопровода в полевых условиях, основанный на нагнетании среды перекачивающей установкой из источника в испытываемый трубопровод с давлением, равным давлению в источнике, с последующим подъемом давления до заданной величины и регистрацией расхода, температуры, давления среды, причем в качестве среды используют воду [1].

Указанный способ обеспечивает нагружение повышенным давлением трубопровода от давления, равного давлению в источнике до давлений, соответствующих напряжениям растяжения, равным фактическому пределу текучести.

Недостатком такого способа является то, что указанный способ не определяет механических свойств металла труб и не учитывает напряженно-деформированное состояние трубопровода при его нагружении давлением в упругопластической зоне деформирования труб до давления, вызывающего начало пластической деформации труб.

По этим причинам указанный способ не определяет эксплуатационный ресурс трубопровода после его реабилитации.

Также известен способ определения эксплуатационного ресурса металла труб магистрального трубопровода, предназначенных для повторного использования, включающий изготовление образцов, проведение механических испытаний и определение эксплуатационного ресурса [2].

При этом способе трубы вырезают из магистрального трубопровода, формируют в партию одного сортамента, отбирают от партии трубы с максимальными диаметрами, выбирают из них неразрушающими методами контроля трубу с максимальными значениями твердости для изготовления образцов и проведения механических испытаний двух равных групп образцов, одну из которых подвергают реабилитации путем их термообработки, а эксплуатационный ресурс достижения нормативных значений механических свойств металла труб определяют расчетным путем:

где T1 - время эксплуатации труб;

Рс - среднее давление, при котором эксплуатировались трубы;

Рн - давление, при котором будут эксплуатироваться трубы;

Y0 - значение параметров механических свойств термообработанного металла труб (относительное удлинение δ, ударная вязкость ан);

Y1 - значение параметров механических свойств металла труб на момент определения эксплуатационного ресурса;

Yн - нормативное значение параметров механических свойств металла труб.

Указанный способ обеспечивает реабилитацию труб путем их термообработки в заводских условиях и определяет эксплуатационный ресурс сравнением механических свойств исходных образцов труб и образцов труб, прошедших термообработку.

Недостаток этого способа заключается в отсутствии возможности реабилитации магистрального трубопровода в полевых условиях без полного демонтажа труб, что связано с материальными затратами, сопоставимыми со стоимостью строительно-монтажных работ при строительстве нового магистрального трубопровода.

Кроме того, данный способ при определении эксплуатационного ресурса по результатам лабораторных механических испытаний образцов труб не учитывает реальное напряженно-деформированное состояние магистрального трубопровода, представляет собой конструкцию сложной конфигурации, смонтрированную из труб в единую «нитку» большой протяженности (тысячи километров).

Поэтому, соотношение параметров механических свойств металла, входящих в формулу (1), характеризует ресурс труб до исчерпания их механических свойств, назначенных заводом-изготовителем, но не определяют эксплуатационный ресурс магистрального трубопровода.

Наиболее близким к предлагаемому способу реабилитации магистрального трубопровода в полевых условиях и определения его эксплуатационного ресурса по технической сущности и достигнутому результату является способ реабилитации магистрального трубопровода, включающий нагнетание среды перекачивающей установкой из источника в магистральный трубопровод с давлением, равным давлению в источнике, с последующим подъемом давления до заданной величины и регистрацией расхода, температуры, давления [3].

Недостатком такого способа является то, что способ не предусматривает нагружения труб до критического давления, что исключает возможность определения механических свойств труб, оценить несущую способность и эксплуатационный ресурс трубопровода.

В отличие от вышеуказанных способов реабилитации трубопроводов предлагаемый способ предусматривает последовательное выполнение следующих технологических процедур в полевых условиях:

- нагружение трубопровода до критического давления и определение его несущей способности;

- дефектоскопия труб и ликвидация локальных дефектов путем врезки катушек и замены труб, подверженных стресс-коррозии;

- реабилитация трубопровода стресс-тестовыми нагрузками в упругопластической области деформирования труб для продления его эксплуатационного ресурса за счет повышения сопротивления растрескиванию и стресс-коррозии, локализации микродефектов и увеличения запаса пластичности при циклических нагрузках, выравнивания пиковых напряжений в осевом и кольцевом направлениях.

Целью изобретения является повышение эффективности реабилитации магистрального трубопровода и точности определения эксплуатационного ресурса.

Поставленная цель достигается тем, что в способе реабилитации и определения эксплуатационного ресурса магистрального трубопровода, осуществляемого при его нагружении повышенным давлением в полевых условиях, основанном на нагнетании среды перекачивающей установкой из источника в магистральный трубопровод с давлением, равным давлению в источнике, с последующим подъемом давления до заданной величины и регистрацией расхода, температуры, давления среды, согласно изобретению базовый участок трубопровода выбирают неразрушающими методами контроля в процессе переизоляции труб, отделяют заглушками или камерами от магистрального трубопровода, полость, которого соединяют трубопроводом-байпасом с полостью базового испытательного участка, а трубопровод-байпас оборудуют отсечным краном, в полость базового испытательного участка трубопровода, находящегося под давлением, равным давлению наружного атмосферного воздуха, нагнетают испытательную среду вплоть до критического давления, создающего в стенках труб кольцевые напряжения, вызывающие пластическую деформацию, приводящую к утечке испытательной среды в дефектных зонах металла труб, измеряют давление, объем, температуру испытательной среды, регистрируют и контролируют величины приращений давления и объема испытательной среды в течение каждого из интервалов времени заполнения и последующего подъема давления в базовом испытательном участке магистрального трубопровода вплоть до критического давления, по заданному алгоритму рассчитывают показатели механических свойств металла труб с учетом напряженно-деформированного состояния базового участка трубопровода, определяют параметры испытаний повышенным давлением для реабилитации магистрального трубопровода, показатели механических свойств труб сравнивают с исходными нормативными показателями труб, сертифицированных заводами-изготовителями, и после замены дефектных труб, повторных испытаний базового испытательного участка на прочность и герметичность, проводят испытания повышенным давлением и реабилитацию магистрального трубопровода с параметрами, предварительно полученными по результатам испытаний базового испытательного участка трубопровода, а эксплуатационный ресурс магистрального трубопровода определяют по формуле:

где R - эксплуатационный ресурс магистрального трубопровода;

Кан - коэффициент влияния вязких свойств металла труб на эксплуатационный ресурс магистрального трубопровода;

(σξ -)R - показатель деформирования трубопровода на момент определения эксплуатационного ресурса;

(σξ -)зав - показатель деформирования трубопровода в начальный период его эксплуатации, соответствующий механическим свойствам труб, сертифицированных заводом-изготовителем;

А - коэффициент, характеризующий скорость отработки ресурса в зависимости от изменения механических свойств труб;

h - коэффициент, характеризующий отклонение механических свойств труб разных сортаментов.

Коэффициенты А и h - постоянные величины для условий испытаний конкретных труб.

В качестве испытательной среды при нагружении повышенным давлением магистрального трубопровода применяют воздух, а в целях безопасности испытаний базовый испытательный участок первоначально заполняют водой до величины давления, вызывающего кольцевые напряжения в стенках труб, равные 85% предела текучести металла, и по заданному алгоритму оценивают несущую способность магистрального трубопровода.

Базовый испытательный участок выдерживают в упругопластической зоне деформирования труб в течение времени выравнивания давления и температуры воды по всей его длине с последующим подъемом давления воды до критической величины, величину критического давления регистрируют в начальный момент падения давления в полости базового испытательного участка трубопровода при утечке воды из дефектной зоны трубопровода, по заданному алгоритму определяют величину максимального испытательного давления, а после замены дефектных труб базовый испытательный участок повторно испытывают воздухом на прочность и герметичность до величины максимального испытательного давления.

После выбора базового испытательного участка неразрушающими методами контроля по всей протяженности магистрального трубопровода образуют последовательно изолированные друг от друга участки, геометрический объем каждого из которых определяют по заданному алгоритму в зависимости от производительности перекачивающего средства, гидравлических характеристик участков магистрального трубопровода, рельефа местности, а геометрический объем базового испытательного участка трубопровода принимают равным приращению объема испытательной среды в магистральном трубопроводе для его нагружения внутренним давлением в зоне упругопластической деформации труб от величины минимального испытательного давления до величины максимального испытательного давления, и протяженность базового участка трубопровода определяют по формуле:

где - протяженность базового испытательного участка трубопровода;

μ - коэффициент Пуассона;

Е - модуль упругости стали;

D - наружный диаметр трубопровода;

δ - толщина стенки труб;

L - протяженность магистрального трубопровода;

Pmin=P85%σ02 - минимальное испытательное давление, вызывающее в стенке трубы кольцевые напряжения, равные 85% предела текучести металла труб;

ΔPi - приращение давления при нагружении повышенным давлением магистрального трубопровода в зоне упругопластических деформаций металла труб от Pmin до Рmax;

Тв - температура воздуха в магистральном трубопроводе принимается равной температуре грунта на глубине у стенки трубопровода;

Т0=273К - температура воздуха при нормальных условиях;

Р0=0,1033 МПа - давление воздуха при нормальных условиях.

Базовый испытательный участок трубопровода после повторных испытаний на прочность и герметичность заполняют испытательной средой до давления, равного максимальному испытательному давлению, и используют в качестве ресивера, а следующий за ресивером магистральный трубопровод заполняют из ресивера через трубопровод-байпас до давления заданной величины, с последующим подъемом давления до максимального, выдерживают в течение времени стабилизации давления и температуры испытательной среды по всей длине магистрального трубопровода, а управление режимом работы перекачивающего средства и контроль герметичности ведут по изменению дифференциального давления в полости базового испытательного участка и участка магистрального трубопровода, следующего за базовым испытательным участком.

Условия эксплуатации магистральных трубопроводов, имеющих длительную наработку и реальные дефекты, связанные с коррозией, утонением стенки труб, напряженно-деформированным состоянием, изменением механических свойств металла труб под воздействием эксплуатационных нагрузок не дают возможности с заданной периодичностью и в нужных объемах контролировать изменение во времени механических свойств металла труб, поэтому принятая в изобретении физическая модель отработки ресурса основана на том, что скорость развития дефекта - есть функция накопления повреждений под действием эксплуатационных нагрузок, влияющих на деформирование труб.

Исходное уравнение ресурса представлено в виде дифференциального уравнения:

где - показатель деформирования труб, характеризует удельную нагрузку на трубопровод для его деформирования на1%;

σвр - временное сопротивление металла труб;

σ02 - предел текучести металла труб;

ξ - относительная деформация металла труб.

Функция (4) является многофакторной и представлена в виде ряда с линейными членами:

где К и С - постоянные величины;

t - наработка трубопровода.

Интегрирование (5) по наработке дает общее исходное уравнение отработки ресурса по накоплению повреждений в трубопроводе:

Для решения уравнения (6) приняли следующие граничные условия:

Участки магистрального трубопровода при их строительстве имели механические свойства, соответствующие заводским сертификатам на трубы, т.е. при наработке t=0, показатель деформирования труб:

σ- ξ(t=0)=(σ- ξ)зав; σвр(t=0)=(σвр)зав; σ02(t=0)=(σ02)зав; ξ(t=0)=ξзав.

На момент реабилитации магистрального трубопровода после наработки t=T соответствующие показатели приняли значения:

(σ- ξ)T; (σвр)T; (σ02)T и ξT.

С учетом граничных условий уравнение (6) представили в виде:

так как магистральные трубопроводы смонтированы из труб разных сортаментов, то величины σ- ξ являются средними величинами, а показатели механических свойств труб σвр, σ02, ξ имеют отклонения, т.е. для новых труб в момент t=0 среднеквадратичные отклонения - Δзав и в момент t=T-ΔT.

В уравнении (7) постоянные А и h определяли из соотношений:

Для учета влияния изменения вязких свойств металла труб на эксплуатационный ресурс трубопровода приняли коэффициент Кан=Raн/Rξ, характеризующий отношение времени эксплуатации магистрального трубопровода до вязкого разрушения металла труб (Raн) к времени до исчерпания запаса пластичности (Rξ).

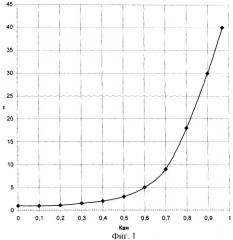

Зависимость Кан=ϕ(ξ) приведена на графике фиг.1. Указанная зависимость получена по экспериментальным данным изменения механических свойств металла труб при моделировании схем вязкого разрушения с учетом влияния пластических свойств при нагружении образцов металла труб внутренним давлением.

В качестве показателя, характеризующего изменения вязких свойств металла труб, приняли ударную вязкость ан образцов с острым KCV надрезом.

Окончательное выражение для определения эксплуатационного ресурса магистрального трубопровода после его реабилитации представили в виде:

Для проведения испытания повышенным давлением магистрального трубопровода определяющим является выбор оптимального соотношения между длиной базового испытательного участка и протяженностью магистрального трубопровода, следующего за базовым испытательным участком, так как зависимость между напряжениями и деформациями в трубопроводе эквивалентна зависимости приращения давления в магистральном трубопроводе и дополнительного объема испытательной среды, нагнетаемой в его полость.

Приращение объема испытательной среды в магистральном трубопроводе в зависимости от приращения давления в случае, когда в качестве испытательной среды используют воздух, определили из соотношений:

где ΔV - приращение объема воздуха в магистральном трубопроводе при подъеме давления от минимального до максимального;

V=π•D2/4• - геометрический объем магистрального трубопровода;

V0 - объем воздуха, приведенный к нормальным условиям;

μ - коэффициент Пуассона;

Е - модуль упругости металла труб;

D - наружный диаметр труб;

δ - толщина стенки труб;

Pmin - испытательное минимальное давление;

ΔРi - приращение испытательного давления от минимального до максимального при нагружении трубопровода повышенным давлением;

Тв - температура воздуха в магистральном трубопроводе (принимается равной температуре грунта на глубине у стенки трубопровода);

Т0=273К - температура воздуха при нормальных условиях;

Р0=0,1033 МПа - атмосферное давление воздуха при нормальных условиях.

В предлагаемом способе реабилитации и определения эксплуатационного ресурса магистрального трубопровода, осуществляемого при испытаниях повышенным давлением в полевых условиях протяженность базового испытательного участка трубопровода, приняли исходя из условия равенства его геометрического объема приращению объема воздуха, требуемого для нагружения магистрального трубопровода в упругопластической зоне деформирования труб от минимального испытательного давления до максимального давления, соответствующего пределу текучести металла труб, причем величину минимального давления установили соответствующей напряжениям, равным 85% предела текучести металла труб.

Выполнение условия (10) при выборе соотношения длин позволяет на практике использовать базовый участок как ресивер фиксированного объема для нагружения повышенным давлением магистрального трубопровода переменным по величине давлением, а длину базового испытательного участка определять по формуле (3).

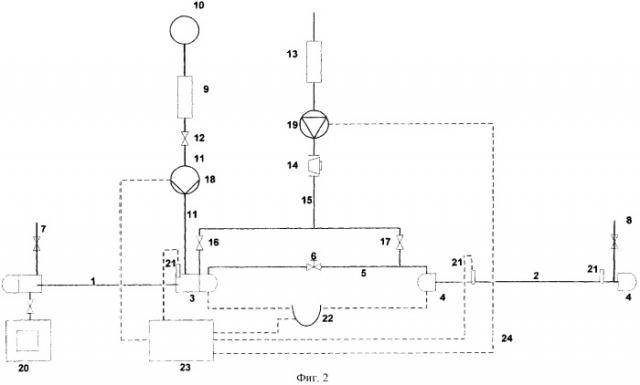

На фиг.2 представлена схема предлагаемого способа реабилитации и определения эксплуатационного ресурса магистрального трубопровода, осуществляемого при стресс-тестовых испытаниях в полевых условиях, где 1 - базовый испытательный участок, 2 - магистральный трубопровод, 3 - камера, 4 - заглушка, 5 - трубопровод-байпас, 6 - отсечной кран, 7 - продувочная свеча базового испытательного участка магистрального трубопровода, 8 - продувочная свеча магистрального трубопровода, 9 - насосная установка, 10 - источник воды, 11 - нагнетательный трубопровод, 12 - кран, 13 - компрессорная установка, 14 - клапан-регулятор, 15 - нагнетательный трубопровод, 16, 17 - краны, 18 - измеритель расхода воды, 19 - измеритель расхода воздуха, 20 - отстойник воды, 21 - датчики давления и температуры, 22 - датчик дифференциального давления, 23 - контрольно-измерительная лаборатория, 24 - кабельные линии.

Предлагаемый способ реабилитации и определения эксплуатационного ресурса магистрального трубопровода осуществляли последовательным выполнением следующих операций.

Для капитального ремонта выделили участок магистрального газопровода протяженностью 20 км, диаметром 1220 мм.

Проектное рабочее давление составляло 5,5 МПа, в процессе эксплуатации давление было понижено до 4,5 МПа.

Магистральный газопровод смонтирован из труб стали 17Г2СФ с толщиной стенки 12,5 мм и 17Г1С с толщиной стенки 12 мм, механические свойства которых по данным сертификатов завода-изготовителя приведены в таблице 1.

| Таблица 1 | ||||||

| Таблица исходных данных к примеру расчета эксплуатационного ресурса | ||||||

| Проектные параметры газопровода: | ||||||

| ⊘= | 1220 | мм | ||||

| δ= | 12 | мм | ||||

| Рраб= | 55 | кгс/см2 | ||||

| Рфакт= | 45 | кгс/см2 | ||||

| (Рразр)т= | 90 | кгс/см2 | ||||

| Механические свойства по данным сертификатов завода-изготовителя: | ||||||

| марка | σвр,кгс/мм2 | σ02,кгс/мм2 | (σ02/σвр)зав | ξ,% | Рисп,кгс/см2 | |

| 17Г2СФ | 55 | 38 | 0,69 | 20 | 66 | |

| 17Г1С | 52 | 36 | 0,69 | 20 | 65 | |

| Т= | 30 | Наработка с начала эксплуатации (лет) |

Первоначально трубы на участке магистрального газопровода проконтролировали электрометрическим комплексом «Jntmess 2.11.B» (Германия) и по уровню поляризационных потенциалов определили наиболее опасный участок трубопровода с повреждением изоляции и коррозионными дефектами.

В процессе переизоляции труб выполнили дефектоскопию неразрушающими методами контроля.

Измеряли толщину стенки труб ультразвуковым дефектоскопом типа «Авгур». По результатам ультразвуковой дефектоскопии выделили участок магистрального газопровода с локальными коррозионными повреждениями, фактическая толщина стенки находилась в диапазоне от 9,9 до 10,2 мм.

Базовый испытательный участок установили исходя из условия максимальной плотности таких дефектов на единицу длины магистрального газопровода.

Для определения приращения давлений при нагружении магистрального трубопровода в упругопластической зоне деформирования труб приняли диапазоны давлений, вызывающих кольцевые напряжения от 85% до 105% предела текучести металла, тем самым обеспечив гарантированный запас пластичности труб.

Нижнюю границу кольцевых напряжений приняли равной:

0,85·σ02=0,85·38=32,3 кгс/мм2,

а верхнюю границу:

1,05·σ02=1,05·38=39,9 кгс/мм2.

Соответствующие указанным напряжениям нагрузки с учетом того, что заводское испытательное давление для труб 17Г2СФ равно Рзав=6,6 МПа и соответствовало напряжениям, равным определили из соотношений:

Pmin=6,23 МПа,

Pmax=7,7 МПа.

Определили параметры, входящие в формулу для определения длины базового испытательного участка;

приращение давления ΔРi=7,7-6,23=1,47 МПа, коэффициент Пуассона μ=0,3, модуль упругости стали Е=2,1*105 МПа и по формуле (3) рассчитали длину базового испытательного участка.

Базовый испытательный участок 1 и магистральный газопровод 2 изолировали друг от друга заглушками 4 и камерами 3, а полость магистрального газопровода 2 соединили с полостью базового испытательного участка 1 трубопроводом-байпасом 5, который оборудовали отсечным краном 6. К базовому испытательному участку подключили продувочную свечу 7, отстойник воды 20 и трубопровод 11 для нагнетания воды из источника 10, включающий насосную установку 9, кран 12, измеритель расхода воды 18.

К магистральному газопроводу 2 и к базовому испытательному участку 1 подключили трубопровод для нагнетания воздуха 15, включающий компрессорную установку 13, измеритель расхода воздуха 19, клапан-регулятор 14, управляющий клапанами 16 и 17, распределяющими потоки воздуха в базовый испытательный участок 1 и магистральный газопровод 2, а в магистральный газопровод 2 установили свечу 8.

На базовом испытательном участке 1 и магистральном газопроводе 2 смонтировали датчики температуры и давления 21, датчик дифференциального давления 22, измеритель расхода воды 18, измеритель расхода воздуха 19, а указанные датчики подключили кабельными линиями 24 к контрольно-измерительной лаборатории 23. Испытания базового испытательного участка осуществили в два этапа.

На первом этапе в базовом испытательном участке 1 подняли давление до разрыва трубы, а величину критического давления измерили в контрольно-измерительной лаборатории 23 и зафиксировали равной 9,0 МПа.

Момент начала утечки воды из дефектной зоны в месте разрыва трубы определили по падению давления воды ниже критического давления. Закрыли кран 12 и базовый участок изолировали от источника воды 10.

После замены дефектной трубы и контроля сварных соединений базовый испытательный участок 1 заполнили воздухом до давления, равного максимальному, по заданному алгоритму определили показатели механических свойств металла труб, соответствующие критическому давлению.

Для труб 17Г2СФ:(σвр)Т=4,935 МПа/мм2, (σ02)Т=3,405 МПа/мм2, ξТ=18%.

Для труб 17Г1С: (σвр)Т=4,666 МПа/мм2, (σ02)Т=3,219 МПа/мм2, ξТ=18,08%.

Величину критического давления для новых труб, соответствующую пределу прочности (σвр)зав определили по формуле:

Для реабилитации магистрального газопровода 2 определили параметры давления в упругопластической зоне деформирования труб. Максимальное испытательное давление:

Минимальное испытательное давление:

где Кр=Рзав/(0,95·Рmax).

На втором этапе в полость базового испытательного участка 1 и в полость магистрального газопровода 2 компрессорной установкой 13 закачали воздух до избыточного давления, равного 0,5 МПа, и выполнили очистку полости от механических отложений и воды.

Продувку выполнили через свечи 7 и 8, а общий канал для продувки воздухом базового испытательного участка 1 и магистрального газопровода 2 образовали одновременным открытием кранов 16 и 17 по команде от клапана-регулятора 14, путем подачи воздуха от компрессорной установки 13 в нагнетательный трубопровод 15.

После окончания продувки закрыли краны на свечах 7, 8 и отсечной кран 6 трубопровода-байпаса 5, в базовый испытательный участок 1 и магистральный газопровод 2 нагнетали воздух компрессорной установкой 13 до величины минимального давления, равного 6,12 МПа, характеризующего начальный этап деформирования труб в упругопластической области.

После достижения давления, равного 6,12 МПа, компрессорную установку 13 отключили, в течение времени подъема давления и выдержки непрерывно измеряли температуру, давление воздуха 21 во всем объеме базового испытательного участка 1 и магистрального газопровода 2, а их герметичность контролировали по изменению дифференциального давления. После того, как давление воздуха в полости магистрального газопровода установилось равным 6,12 МПа, а температура воздуха стала равной температуре грунта 0°С закрыли кран 17 и отсечной кран 6 трубопровода-байпаса 5, тем самым обеспечили возможность использования базового испытательного участка 1 в качестве рессивера для испытания повышенным давлением магистрального газопровода 2.

При нагружении повышенным давлением магистрального газопровода 2 в зоне упругопластической деформации труб, объем ресивера с расчетной длиной, равной 737 метров, обеспечил приращение объема воздуха при подъеме испытательного давления от минимальной величины 6,12 МПа до максимальной величины 6,52 МПа.

Причем величину отношения приращения объема воздуха в ресивере к приращению давления в магистральном газопроводе приняли постоянной и равной:

При подъеме давления непрерывно его контролировали, измеряя расход и давление воздуха 21 в полости базового испытательного участка 1, используемого в качестве ресивера, и регистрировали дифференциальное давление 22 в магистральном газопроводе 2 и в ресивере.

Нагружение повышенным давлением магистрального трубопровода осуществляли последовательным выполнением следующих процедур:

- сброс давления от минимального, равного 6,12 МПа до рабочего проектного 5,5 МПа;

- подъем давления от рабочего до максимального испытательного давления, равного 6,52 МПа.

В процессе подъема давления осуществляли контроль приращения объема воздуха к приращению давления с интервалом повышения давления, равным 0,05 МПа, а фактическую величину отношений dV/dP сравнивали с расчетной величиной, равной 2083 м3/МПа.

- выдержка магистрального газопровода в течение времени до выравнивания давления и температуры во всем объеме магистрального трубопровода;

- повторный сброс давления до величины 2.0 МПа с последующим подъемом давления до величины максимального испытательного давления, равного 6,52 МПа, и выдержкой в течение времени до выравнивания давления и температуры воздуха во всем объеме магистрального газопровода 2;

- окончательный сброс давления от максимального, равного 6,52 МПа, до проектного рабочего давления, равного 5,5 МПА, с последующей выдержкой и проверкой на герметичность магистрального газопровода 2.

Контроль герметичности осуществляли по дифференциальному давлению 22 и путем осмотра магистрального трубопровода.

Общее время выдержки магистрального газопровода под рабочим давлением и проверкой герметичности составило 12 часов.

В процессе испытания повышенным давлением подъем давления в магистральном газопроводе 2 осуществляли из ресивера 1, а ресивер 1 подпитывали воздухом от компрессорной установки 13. Сброс давления осуществляли только из полости магистрального газопровода 2 через продувочную свечу 8.

После испытания повышенным давлением, испытаний на прочность и герметичность реабилитацию магистрального газопровода завершили.

По заданному алгоритму определили параметры, характеризующие степень деформирования газопровода, и механические свойства труб, а эксплуатационный ресурс магистрального газопровода после его реабилитации определили по формуле (9). Результаты расчета приведены в таблице 2.

| Таблица 2 | ||||||||

| Результаты расчета показателей деформирования труб и механических свойств металла труб. | ||||||||

| Вид металла трубы после реабилитации | σвр,МПа/мм2 | σ02,МПа/мм2 | ξ, % | σ- ξ,МПа/мм2 | Кан | Δ | А | h |

| 17Г2СФ | 4,935 | 3,405 | 18 | 0,91 | 0,8 | 0,027 | 29,2 | 0,02 |

| Новые трубы | ||||||||

| 17Г2СФ | 5,5 | 3,8 | 20 | 0,85 | 0,82 | 0,025 | 0 | 0 |

Величину эксплуатационного ресурса магистрального трубопровода после его реабилитации, соответствующую показателям, приведенным в таблице 2, определили равной 22,7 года.

Эксплуатационный ресурс, равный 22,7 года, распространили на весь магистральный газопровод.

Таким образом, способ реабилитации и определения эксплуатационного ресурса магистрального трубопровода позволяет достичь заявленной цели, повышает эффективность реабилитации магистрального трубопровода и точность определения эксплуатационого ресурса, обеспечивая возможность восстановления несущей способности трубопровода в полевых условиях, а при определении эксплуатационного ресурса учитывается напряженно-деформированное состояние магистрального трубопровода.

В описании изобретения использованы следующие термины и даны их определения:

Реабилитация трубопровода - частичное или полное восстановление несущей способности трубопровода, обеспечивающей транспорт продукта (газа, нефти и нефтепродуктов) с установленным проектным давлением и производительностью.

Несущая способность - свойство трубопровода воспринимать нагрузки, создающие продольные осевые напряжения от воздействия внутреннего давления и температуры, не превышающие минимальное временное сопротивление металла труб, при сохранении допустимого запаса пластичности труб и с учетом двухосного напряженно-деформированного состояния трубопровода.

Эксплуатационный ресурс - продолжительность эксплуатации трубопровода с проектными показателями и необходимыми перерывами для технического обслуживания и ремонтов до предельного состояния.

Предельное состояние трубопровода - состояние, при котором его дальнейшая эксплуатация должна быть прекращена из-за невосстановимого выхода параметров за установленные нормативами пределы или неустранимого нарушения требований безопасности.

Нагружения повышенным давлением - испытание трубопровода путем стресс-теста труб нагрузками, доводящими до фактического предела текучести с деформированием труб и сохранением допустимой величины остаточной деформации.

Критическое давление - испытательное давление, вызывающее кольцевые напряжения, приводящие к пластической деформации металла труб и утечке испытательной среды.

Минимальное давление - испытательное давление, вызывающее кольцевые напряжения, равные 85% предела текучести металла труб, и соответствующее началу испытания повышенным давлением.

Максимальное давление - испытательное давление, вызывающее кольцевые напряжения, равные фактическому пределу текучести металла труб, и соответствующее окончанию испытания повышенным давлением.

Источники информации

1. Инструкция VdTÜV. Гидроиспытания трубопроводов подземной прокладки методом измерения давления. 1051, с.2-8. Изд. Союз технического надзора Германии, 10.3834б, 4300, г. Эссен 1, 1980 г.

2. Патент РФ №2226681 от 10.04.2004 г.

3. Заявка на изобретение №2005128536/28(032025) от 14.09.2005 г. (патент на изобретение №2296310 от 14.09.2005 г.).

1. Способ реабилитации и определения эксплуатационного ресурса магистрального трубопровода, осуществляемый при его нагружении повышенным давлением в полевых условиях, основанный на нагнетании среды перекачивающей установкой из источника в магистральный трубопровод с давлением, равным давлению в источнике, с последующим подъемом давления до заданной величины и регистрацией расхода, температуры, давл