Способ определения гранулометрического состава лигноуглеводных материалов

Иллюстрации

Показать всеСпособ определения гранулометрического состава лигноуглеводных материалов основан на прямом оптическом методе компьютерного анализа изображений, в котором проводят измерения массовой доли и площади частиц с помощью программы по определению гранулометрического состава. Для проведения измерений частицы измельченных лигноуглеводных материалов вводят в органический растворитель, наносят в виде суспензии, предварительно обработанной ультразвуком, на стекло, накрывают другим стеклом и помещают на очищенную поверхность сканера. Для определения гранулометрического состава дополнительно определяют степень деструкции исследуемого материала. Технический результат - создание способа, позволяющего получать более точные данные о форме и размерах частиц лигноуглеводных материалов, а также предсказывать свойства получаемых в процессе химических превращении продуктов. 2 ил., 1 табл.

Реферат

Изобретение относится к области физико-химического анализа мелкодисперсных материалов и может быть использовано для определения гранулометрического состава лигноуглеводного растительного сырья.

Известны способы определения гранулометрического состава порошков: седиментационный анализ, микроскопия, ситовой анализ. Ситовой анализ заключается в просеивании пробы исследуемого материала через набор сит, и в определении процентного содержания остатка на каждом из них по отношению к весу исходной пробы. Микроскопический анализ заключается в измерении условных размеров и в подсчете числа частиц в заданном интервале размеров либо визуально, или по микрофотографиям препарата. Определение гранулометрического состава подситовой фракции порошков проводят с помощью микроскопа. Седиментационный анализ основан на зависимости скорости осаждения однородных частиц в вязкой среде от их размеров. Обычно используется осаждение твердых частиц под действием гравитационных и центробежных сил [1-3].

Данные способы обладают существенными технологическими недостатками: трудоемкость выполнения измерений, влияние субъективных (например, прямой метод определения гранулометрического состава проводится под микроскопом) и объективных факторов на достоверность получаемых результатов, длительная продолжительность определения, несопоставимость результатов с другими методами, тенденция к слипанию частиц (конгломерации).

В заявляемом изобретении для определения гранулометрического состава в качестве анализируемых материалов используют лигноуглеводные материалы, которые в ходе подготовки к анализу измельчают на мельнице и суспендируют в среде органических растворителей.

Из известных технических решений наиболее близким по назначению и технической сущности к заявляемому способу определения гранулометрического состава лигноуглеводных материалов является способ применения программно-аппаратного комплекса «анализ зернопродуктов» в гранулометрии мелкодисперсных продуктов размола [4]. По этому способу зернопродукты помещают на очищенную поверхность оптического прибора - распылением. Затем, с помощью программы «Измерение гранулометрического состава зерна», изображения частиц обрабатываются для получения их размеров. Основное назначение программы «Измерение гранулометрического состава зерна» - проведение измерений размеров частиц с помощью сканирования (получение изображений). Измерения могут быть произведены как на исходном, так и на предварительно преобразованном изображении (в различных цветах). Полученные данные приводятся в виде гистограмм.

Общим для прототипа и заявляемого изобретения является - метод компьютерного анализа изображений, программа «Измерение гранулометрического состава зерна», лежащая в основе способа определения гранулометрического состава [5].

Недостатки прототипа - при нанесении анализируемого материала используется распыление, что приводит к слипанию частиц и получению искаженных результатов анализа. Кроме того, данные, характеризующие степень деструкции получают исходя из гистограмм.

В предлагаемом изобретении указанные недостатки устраняют следующим образом: вместо распыления частицы образца вводят в органический растворитель (этанол), наносят в виде суспензии предварительно обработанной ультразвуком на специальное стекло, накрывают другим стеклом, помещают на заранее очищенную поверхность сканера и под давлением груза проводят измерения. Математическая обработка полученных гистограмм проводится с использованием методов математической статистики.

Использование программно-аппаратного комплекса для определения гранулометрического состава дает возможность получать более точные данные о форме и размерах частиц лигноуглеводного и материалов, а также предсказывать свойства получаемых в процессе химических превращений продуктов, т.е. синтезировать их с заданными параметрами.

Сущность предлагаемого изобретения заключается в том, что частицы измельченного лигноуглеводного материала, вводят в органический растворитель (этанол), наносят в виде суспензии предварительно обработанной ультразвуком на специальное стекло, накрывают другим стеклом, помещают на заранее очищенную поверхность сканера и под давлением груза проводят измерения количества и размеров частиц с помощью программы «Измерение гранулометрического состава зерна». Степень деструкции образцов рассчитывается с использованием методов математической статистики.

Заявляемое изобретение осуществляется следующим образом.

В реактор, содержащий мелющие тела в виде цилиндров (d 10×100 мм), загружают исследуемый материал - древесные опилки. Измельчение проводят на вибрационном стенде (на основе промышленного вибратора ИВ-98Б). Через заданные промежутки времени проводят отбор проб для исследования гранулометрического состава.

Суспензионный раствор готовят следующим образом: 0,02 г исследуемого материала помешают в стеклянный стакан емкостью 100 мл, добавляют 50 мл этилового спирта, перемешивают и обрабатывают ультразвуком с силой 30 мА. После чего в течение нескольких секунд пипеткой наносят на специальное стекло раствор в количестве 0,1 мл и накрывают другим стеклом. Стекла с суспензией помещают на очищенную поверхность сканера и под давлением груза, для увеличения площади распространения жидкости между стеклами, проводят измерения количества и размеров частиц.

Органический растворитель - этанол, специально подбирают так, чтобы частицы хорошо смачивались и не образовывали конгломераты [1]. Все растворители, а также отобранные пробы исследовались с помощью программы по определению гранулометрического состава.

Полученные гистограммы представляют собой либо правильную, либо смещенную по максимуму кривую Гаусса, которая выражается уравнением (фиг.1):

где а - математическое ожидание;

σ - среднее квадратичное отклонение.

Величины массовой доли и площади, представленные на гистограмме, не дают полной характеристики исследуемого образца. Для получения характеристичной величины - степени деструкции (k), которая является более показательной, характеризующей степень измельчения, применяют дальнейшую математическую обработку данных гистограммы.

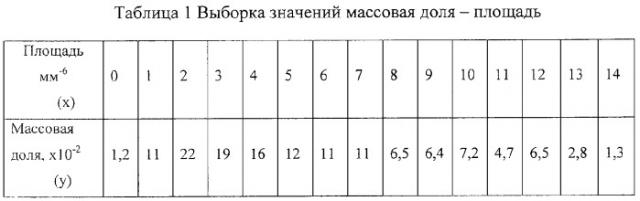

Данные этих кривых: массовая доля (у) - площадь (х) представляем в виде выборки (таблица 1), над которой будут производиться математические операции (Математические расчеты представлены на примере определения гранулометрического состава древесины березы в этаноле (время измельчения 30 мин)).

1. Рассчитываем среднее значение х и у по формулам (2), (2а):

где, х - площадь частиц, мм2,

y - массовая доля частиц определенной площади

xсред=8,5; yсред=0,0021

2. Рассчитываем значение дисперсии Dx и Dy по формулам (3), (3а):

Dx=28,5; Dy=0,00000132

3. Находим значения выборочного среднеквадратичного отклонения σх и σy по формулам (4), (4а):

σx=7,36; σy=0,0011

4. Рассчитываем сумму произведения выборочных величин по формуле (5):

5. Рассчитываем значение корреляционного коэффициента по формуле (6):

/rb/=0,45

6. Находим коэффициент k для построения прямой по формуле (7):

k=0,0000000815

7. Уравнение прямой рассчитываем по формуле (8):

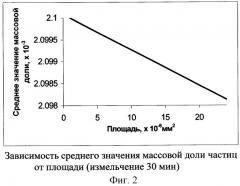

y=-8.15×10-8x+0.0021

По уравнению строится график представленный на фиг.2.

Преобразованная кривая выражается в виде прямой линии:

здесь k соответствует tg α и характеризует степень деструкции исследуемого образца, b указывает среднее значение массовой доли частиц.

Преимуществами предлагаемого изобретения являются: способность контролировать процесс измерения, возможность получать точные данные о форме и размерах частиц лигноуглеводного материала, а также получать продукты с заданными параметрами и экономическая доступность оборудования.

Изобретение позволяет получать продукцию деревообрабатывающих и полимерных производств с заданными параметрами, а также органоминеральные удобрения из лигноуглеводного сырья, по полезным свойствам не уступающие минеральным удобрениям.

Литература

1. Ходаков Г.С. Основные методы дисперсионного анализа. М.: Стройиздат. - 1968. 199 с.

2. Хьютсон А. Дисперсионный анализ / пер. с англ. Кругликова А.Г., ред. Голикова Т.Н. - М.: Статистика. - 1971. - 88 с.

3. Шеффе Г. Дисперсионный анализ / пер. с англ. Севостьянова Б.А., ред. Чистякова В.П. - М.: Наука. - 1980. - 512 с.

4. Лузев B.C., Лузев В.В., Гуськов И.В. Опыт применения программно-аппаратного комплекса «анализ зернопродуктов» в гранулометрии мелкодисперсных продуктов размола // Тез. докл. к четвертой республ. научно-практической конф. «Современные проблемы техники и технологии хранения и переработки зерна», Барнаул. - 2000. - С.15, 16.

5. Свидетельство об официальной регистрации ПР ЭВМ №2002610885, РФ, 2002 г.

Способ определения гранулометрического состава лигноуглеводных материалов, основанный на прямом оптическом методе компьютерного анализа изображений, в котором проводят измерения массовой доли и площади частиц с помощью программы по определению гранулометрического состава, отличающийся тем, что для проведения измерений частицы измельченных лигноуглеводных материалов вводят в органический растворитель, наносят в виде суспензии, предварительно обработанной ультразвуком, на стекло, накрывают другим стеклом, помещают на очищенную поверхность сканера, а для определения гранулометрического состава дополнительно определяют степень деструкции исследуемого материала.