Диагностика процесса

Иллюстрации

Показать всеИспользование: для детектирования образования осадка и коррозии в промышленном процессе. Сущность: заключается в том, что устройство для диагностики и детектирования образования осадка и коррозии в технологическом оборудовании содержит технологическое оборудование, по меньшей мере, один детектор для измерения частотного отклика, соединенный с секцией трубы, преобразователь, соединенный с технологическим элементом и выполненный с возможностью возбуждения технологического элемента в резонансе, и схему для диагностики, соединенную, по меньшей мере, с одним детектором и преобразователем, схема для диагностики выполнена с возможностью запуска технологического элемента в резонансе посредством команды, посылаемой преобразователю, и для обработки измеренного частотного отклика, по меньшей мере, от одного детектора, схема для диагностики выполнена с возможностью сравнения измеренного частотного отклика с сохраненным эталонным частотным откликом и для создания сигнала диагностики, являющегося показателем рабочего состояния технологического оборудования на основе отклонения измеренного частотного отклика от сохраненного частотного отклика. Технический результат: обеспечение возможности измерять характеристики потока жидкости и характеристики технологического шума, генерируемого технологическим оборудованием, без использования дополнительного специализированного оборудования для детектирования технологического шума. 3 н. и 6 з.п. ф-лы, 13 ил.

Реферат

Уровень техники

Настоящее изобретение относится к диагностике для использования в промышленных процессах и, в частности, в некоторых вариантах осуществления, к системам и способам для детектирования образования осадка и коррозии в промышленном процессе.

Коррозия и образование осадка представляют собой долговременную проблему во многих отраслях промышленности. В отрасли промышленной переработки процессы коррозии и образования осадка вызывают истончение стенок и уменьшение площади, доступной для потока, являющиеся вредными для рабочих характеристик труб, переходников, баллонов, танков, емкостей высокого давления и тому подобного. В дополнение к этому, коррозия и образование осадка могут вызывать поломку и отказ стационарного оборудования, подсоединенного к системе. В зависимости от системы такие отказы могут быть очень дорогостоящими.

Различные способы адаптируются в попытках детектирования коррозии и/или образования осадка до отказа оборудования. Одна из методик включает в себя присоединение специализированного устройства для детектирования коррозии и/или образования осадка, снаружи технологической структуры, направление ультразвукового сигнала поперек направления потока через стенку структуры и детектирование отраженного ультразвукового сигнала для измерения изменений толщины стенки со временем, которое может быть показателем закупорки или образования осадка. Другой способ включает в себя направление ультразвукового сигнала на стенку контейнера, заполненного текучей средой. Ультразвуковой сигнал распространяется от передающего преобразователя к принимающему преобразователю. Анализ принятых волн определяет наличие коррозии на внутренней стенке. Третий способ включает в себя введение акустического устройства в поток текучей среды, которое может либо фиксироваться на месте, либо всплывать, подобно твердым обломкам в текучей среде, и от которого может быть получена акустическая сигнатура стенки трубы.

В дополнение к этому предложен ряд устройств для детектирования, устанавливаемых снаружи для детектирования изменений шумовой сигнатуры в стационарном оборудовании. В данной области известно, что когда технологическая текучая среда проходит через любой из различных типов стационарного оборудования (бойлеры, смесители, теплообменники, клапаны и тому подобное), получается шумовая сигнатура процесса. Когда происходит закупорка, образование осадка или коррозия, шумовая сигнатура процесса изменяется.

К сожалению, обычные устройства и способы для детектирования образования осадка и коррозии требуют специализированного оборудования для детектирования, которое является отличным от существующего оборудования для мониторинга и управления. Такое оборудование может быть слишком дорогостоящим, чтобы добавлять его к существующей системе мониторинга и управления. В данной области продолжает существовать необходимость в системе и способе для детектирования образования осадка и/или коррозии стационарного оборудования, которые не требуют специализированного оборудования. Варианты осуществления настоящего изобретения предусматривают решение для этих и других проблем и предлагают другие преимущества по сравнению с современным уровнем техники.

Сущность изобретения

Диагностическое устройство для использования в промышленном процессе включает в себя электронику для мониторинга или диагностическую схему, конфигурированную для диагностики или идентификации условия или другого события в промышленном процессе. Система может применяться в технологическом устройстве, таком как расходомер, и в одном из случаев, в акустическом измерителе потока. Также может использоваться преобразователь, и может наблюдаться частотный отклик, такой как резонансная частота. Предусматривается также способ.

Краткое описание чертежей

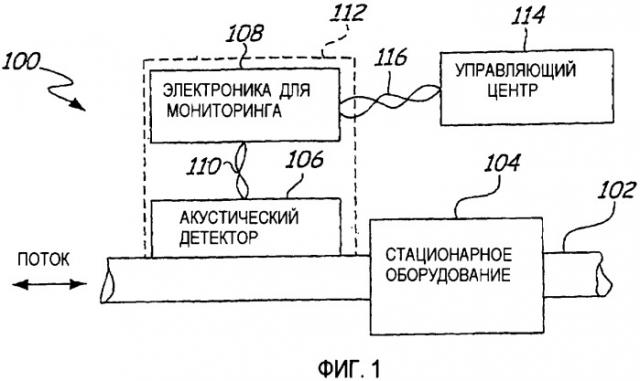

Фиг.1 представляет собой упрощенную блок-схему акустического измерителя потока, выполненного с возможностью детектирования образования осадка и коррозии для детектирования образования осадка у стационарного оборудования в промышленном процессе в соответствии с одним из вариантов осуществления настоящего изобретения.

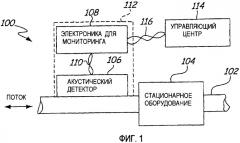

Фиг.2 представляет собой упрощенную блок-схему электроники для мониторинга акустического измерителя потока на фиг.1.

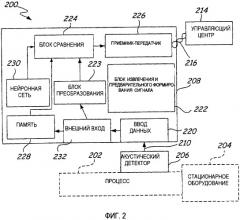

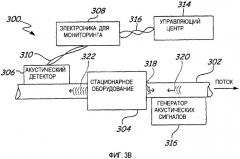

Фиг.3А и 3В иллюстрируют упрощенные блок-схемы детекторов образования осадка и коррозии, имеющих генератор акустических сигналов, в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг.4А представляет собой упрощенный вид спереди пластин для отбрасывания вихревого потока, для облегчения акустических измерений процессов с низкими скоростями потока, в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг.4В представляет собой упрощенный общий вид системы для детектирования коррозии и образования осадка, содержащей пластину для отбрасывания вихревого потока на фиг.4А, в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг.5А и 5В иллюстрируют варианты детектора коррозии и образования осадка в процессе, включающем в себя теплообменник, в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг.6 представляет собой упрощенный вид в поперечном разрезе измерительного канала для ввода термопар, соединенного с преобразователем, для детектирования образования осадка и коррозии на наружной поверхности измерительного канала для ввода термопар в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг.7А представляет собой упрощенную блок-схему пневматического клапана с функцией диагностики в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг.7В представляет собой упрощенную блок-схему схемы управления для пневматического клапана на фиг.7А.

Фиг.7С представляет собой упрощенную блок-схему способа для детектирования отказа клапана с помощью системы на фиг.7А и 7В в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг.8 представляет собой упрощенную блок-схему способа осуществления технологических измерений и диагностики в едином устройстве в соответствии с одним из вариантов осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления

Как правило, в данной области известны измерители потока, которые используют акустические датчики для детектирования спонтанного возникновения и распространения вихрей в текучей среде, протекающей внутри трубы. Акустические датчики, расположенные вдоль наружной стенки трубы, идентифицируют и отслеживают такие вихри на основе акустических диаграмм, генерируемых вихрями, и поток через трубу может быть вычислен на основе этих диаграмм. Обычно такие акустические системы детектирования требуют турбулентного потока, имеющего скорость, по меньшей мере, три фута в секунду.

В данной области также известно, что устройства в промышленных процессах имеют тенденцию к формированию технологического шума. Как правило, полевые устройства конструируются с целью изоляции датчиков от технологического шума или фильтрации технологического шума для извлечения желаемого измерения из измеренных акустических данных. Настоящее изобретение использует фоновый или технологический шум для мониторинга рабочего состояния стационарного оборудования или технологических устройств (таких как турбины, насосы, роторы, смесители и другое вращающееся или совершающее возвратно-поступательное движение оборудование, теплообменники, клапаны, измерительные каналы для ввода термопар, трубы и тому подобное). Как правило, когда такие устройства подвергаются засорению или коррозии, их вклад в шум изменяется. Что более важно, когда технологическое устройство начинает засоряться, в технологическом шуме могут детектироваться едва заметные изменения, которые связаны с засоряющимся устройством. Такие изменения технологического шума могут начинаться в диапазоне частот гораздо выше или гораздо ниже диапазона слышимости человека, но, тем не менее, являются акустически детектируемыми.

В одном из аспектов настоящее изобретение, как правило, использует отфильтрованный фоновый шум для мониторинга процессов относительно акустических изменений или изменений давления, которые могут быть показателями образования осадка и коррозии системы. Там, где акустические измерители потока имеют связанную с ними схему, которая содержит микропроцессор, обновление аппаратно ориентированного программного обеспечения, которое включает в себя алгоритмы для обработки фонового шума, может быть достаточным для адаптации существующего акустического измерителя потока для мониторинга образования осадка и коррозии. В новых системах акустических измерителей потока предусматривается схема и/или программное обеспечение для мониторинга и детектирования изменений в фоновом шуме, которое может представлять собой показатель образования осадка и коррозию.

Фиг.1 представляет собой упрощенную блок-схему системы 100 диагностики процесса в соответствии с одним из вариантов осуществления настоящего изобретения. Система 100 диагностики содержит трубу 102 со стационарным оборудованием 104, соединенным с трубой 102. Поток текучей среды внутри трубы 102 измеряется с использованием акустического измерителя 112 потока, который детектирует акустические диаграммы, генерируемые вихрями внутри потока текучей среды, с использованием акустического детектора 106, который, как правило, содержит три или более акустических датчика. Как здесь используется, термин "акустический" относится к повторяющемуся или неповторяющемуся сигналу или флуктуации давления, которая может возникать или не возникать на частоте в пределах диапазона слышимости, но которая, тем не менее, является детектируемой.

Акустический детектор 106 соединяется с электроникой 108 для мониторинга посредством проводов 110. Электроника 108 для мониторинга соединяется с управляющим центром 114 посредством коммуникационной связи 116 (которая может представлять собой проводную или беспроводную связь). Как правило, коммуникационная связь 116 может представлять собой стандартный кабель, такой как стандартные двух-, трех- или четырехпроводные цепи для осуществления стандартного сообщения между полевыми устройствами, посредством коммуникационного стандарта, такого как HART, FIELDBUS, или любого другого коммуникационного стандарта. В некоторых вариантах осуществления система диагностики полностью питается мощностью, получаемой через цепь управления процессом, такую как связь 16.

Как правило, стенки трубы 102 вызывают образование вихрей внутри текучей среды, протекающей в трубе 102. Акустический детектор 106, соединенный с наружным пространством трубы 102, детектирует акустические диаграммы, генерируемые вихрями. Поток через трубу 102 может быть вычислен по детектируемым акустическим диаграммам. В процессе идентификации и отслеживания вихрей акустический детектор 106 осуществляет мониторинг акустических сигналов внутри потока. Как правило, технологический шум переносится как через физические технологические структуры, так и через поток текучей среды. Вместо отбрасывания информации, не связанной с вихрями, в настоящем изобретении процессы, не связанные с вихрями, относятся к информации фоновой сигнатуры. Порядок, при котором измеренная информация отличается от фона, используется в настоящем изобретении для прогнозирования образования осадка и/или коррозии технологического оборудования.

Как правило, функция диагностики осуществляется посредством определения сигнатуры акустического шума, производимого технологической текучей средой, протекающей через стационарное оборудование, которое работает нормально. Такая сигнатура акустического шума может храниться и использоваться в качестве фоновой сигнатуры. Отклонения от фона могут использоваться для прогнозирования степени образования осадка и/или коррозии стационарного оборудования.

Акустический измеритель потока 100 присоединен к трубе 102 рядом со стационарным оборудованием 104. Акустические датчики измерителя потока 100 используются для детектирования как акустических диаграмм, генерируемых вихрями в технологическом потоке, так и сигнатуры акустического шума, генерируемого технологической текучей средой, протекающей через стационарное оборудование 104.

При установке или в другие моменты времени, определяемые пользователем, эта сигнатура акустического шума регистрируется и хранится в качестве эталона. Во время работы состояния закупорки или образования осадка целевого устройства или трубы могут детектироваться посредством регистрации изменений в технологическом шуме. Если изменение технологического шума равно или превосходит заданный порог, в выходном сигнале может помещаться сигнал тревоги или предупреждения.

Сигнатура технологического шума может быть установлена с использованием любых методов обработки сигналов или статистических алгоритмов. В одном из вариантов осуществления быстрое Фурье-преобразование (FFT) используется для установления сигнатуры шума по измеренным акустическим сигналам.

В одном из вариантов осуществления вся электроника совместно располагается в единой компоновке. Эта электроника создает и задает условия для сигнала акустического датчика, а также идентифицирует индивидуальные вихри на основе их акустических диаграмм. В дополнение к этому, электроника обеспечивает возможность сохранения значений настроек в долговременной памяти. Как минимум, электроника 108 включает в себя возможность цифровой обработки.

В одном из вариантов осуществления электроника 108 для мониторинга включает в себя микропроцессор, адаптированный для предварительного формирования сигналов акустических датчиков, включая извлечение сигналов из окружающей среды с высоким шумом, калибровку и настройку датчика и связанных с этим функций мониторинга и генерацию выходных сигналов. В дополнение к этому, электроника 108 для мониторинга имеет возможность цифровых вычислений с помощью соответствующего программного обеспечения, адаптированного для преобразования измерений сигнала шума посредством алгоритма FFT, и функцию компаратора для сравнения сигнатуры шума, полученной посредством алгоритма FFT, с эталонной сигнатурой шума (фоновой сигнатурой). В альтернативном варианте осуществления эти функции осуществляются посредством индивидуальной схемы или алгоритмов программного обеспечения.

В одном из вариантов осуществления акустический измеритель потока 100 располагается перед стационарным оборудованием. В этом варианте осуществления акустический измеритель потока 100 чувствует сигнатуру отраженного шума. Если амплитуда и/или частотный профиль сигнатуры изменяются больше, чем на заданное количество, для данной скорости потока, как измеряется посредством измерителя потока 100, на выходном сигнале измерителя потока может помещаться сигнал тревоги или предупреждения, чтобы оповестить управляющий центр 114.

Электроника 108 для мониторинга имеет функцию входа для настройки начальных значений посредством внешнего устройства или посредством локального интегрального интерфейса оператора. В предпочтительном варианте осуществления электроника 108 для мониторинга поддерживает двухстороннее сообщение посредством цифровой шины, такой как HART, Foundation Field Bus, CAN или других цифровых сред. В другом варианте осуществления электроника 108 для мониторинга поддерживает двухстороннее сообщение посредством беспроводного протокола, такого как беспроводной стандарт 802.11(b), инфракрасный обмен, передача текстовых сообщений посредством сотовых или беспроводных связей, и тому подобное. Эта возможность для сообщения может использоваться для настройки начальных значений и для вывода различных уровней критичности тревоги. В дополнение к этому, посредством возможности сообщения можно сообщать о рабочем состоянии акустического сенсора. Для этого типа измерителя электронику, как правило, не питают посредством цепи 4-20 мА. Однако питание через цепь может быть возможным, если измеритель работает в режиме кратковременных подключений.

Один из примеров типа стационарного оборудования, мониторинг которого может осуществляться в соответствии с вариантами осуществления настоящего изобретения, представляет собой вращательное стационарное оборудование. Из уровня техники известно, что акустическая сигнатура вращательного оборудования изменяется незадолго до того, как происходит полный отказ. Например, подшипники, которые близки к отказу из-за образования осадка на обойме, испускают характерный ноющий звук, который сильно отличается от нормальной сигнатуры процесса. Один из примеров вращательного стационарного оборудования представляет собой насос и присоединенный к нему мотор, который вращается, испуская при этом характерную сигнатуру шума. Эта типичная сигнатура шума регистрируется посредством акустических датчиков, встроенных в измеритель потока 100, и регистрируется посредством измерителя потока 100 в качестве эталонной сигнатуры шума во время калибровки, проверки или по запросу оператора. Если возникают проблемы с подвесами вращательного оборудования или если, например, разрушается крыльчатка насоса, сигнатура шума заметно изменится. Посредством периодического мониторинга фоновой сигнатуры шума (например, по запросу от управляющего центра 112 или посредством локального интерфейса оператора, такого как клавиатура и дисплей на корпусе передатчика), акустический измеритель 100 потока может детектировать изменение сигнатуры шума, обрабатывать сигналы шума посредством некоторого алгоритма (такого как быстрое Фурье-преобразование), сравнивать обработанный сигнал шума с сохраняемой сигнатурой и генерировать сигнал тревоги, если они отличаются более чем на заданную величину. Посредством сравнения сигнатур после применения быстрого Фурье-преобразования могут легко идентифицироваться новые частотные полосы с высокой амплитудой.

В установке каталитического крекинга (иногда упоминаемой как «крекинг-установка») акустический измеритель потока 100, соединенный с сегментом 102 трубы, который соединен с соединительным узлом для легких фракций на структуре установки каталитического крекинга, может использоваться для измерения потока легких фракций и для мониторинга рабочего состояния установки каталитического крекинга. Когда происходит изменение в диаграмме шума или краткое шумовое событие с высокой амплитудой (например, когда кусок керамики отламывается от структуры установки каталитического крекинга), на выходном сигнале акустического измерителя потока может помещаться сигнал тревоги. Состояние закупорки или образования осадка установки каталитического крекинга может детектироваться как уменьшение амплитуды шума, которое превосходит заданное отклонение от эталона.

Таким образом, настоящее изобретение обеспечивает преимущества по сравнению с акустическими измерителями потока, известными из литературы, посредством расширения возможностей измерителя потока при детектировании или прогнозировании образования осадка или закупорки в стационарном оборудовании или трубе. Измеритель 100 потока является простым в использовании и не требует дополнительных устройств или проводов, кроме проводов основного измерителя потока. Кроме того, измеритель 100 потока может осуществлять мониторинг закупорки и образования осадка (или коррозии) как целевого устройства, так и связанных с ним труб.

Фиг.2 иллюстрирует расширенную блок-схему системы 200 диагностики процесса в соответствии с одним из вариантов осуществления настоящего изобретения. Система 200 диагностики содержит сегмент 202 трубы и стационарное оборудование 204, соединенное с сегментом 202 трубы. Акустический детектор 206 (который может состоять из множества акустических датчиков) соединен с наружной стенкой сегмента трубы 202 и в пределах акустического диапазона стационарного оборудования 204. Как правило, диапазон, в котором акустический детектор 206 может осуществлять мониторинг шума, генерируемого устройством, таким как стационарное оборудование 204, изменяется в зависимости от акустической проводимости технологической текучей среды, чувствительности датчиков в акустическом детекторе 206 и уровня технологического шума. Таким образом, детектор 206 располагается по отношению к стационарному оборудованию 204 достаточно близко, для того чтобы детектор 206 принимал акустически детектируемые сигналы шума, создаваемые стационарным оборудованием 204.

Акустический детектор 206 присоединяется к электронике 208 для мониторинга, которая может содержаться внутри того же корпуса, что и акустический детектор, или находиться внутри отдельного корпуса. Акустический детектор 206 и электроника 208 для мониторинга соединяются посредством проводов 210.

Как правило, акустический детектор 206 осуществляет мониторинг диаграмм шума, генерируемых вихрями внутри потока текучей среды, а также технологически обусловленного шума, через стенку сегмента 202 трубы. Информация об измерении проходит посредством проводов 210 к вводу 220 данных электроники 208 для мониторинга и записывается во входном буфере 221. Блок 222 извлечения и очистки сигнала извлекает информацию об измерениях из буфера 221 и извлекает информацию о потоке из информации об измерениях. Затем блок 222 извлечения и очистки сигнала генерирует на основе выходного сигнала показатель для потока. Выходной сигнал направляется в приемопередатчик 226 для передачи на управляющий центр 214 посредством коммуникационной связи 216.

Информация об измерении считывается из буфера 221 посредством блока 223 преобразования, который обрабатывает информацию об измерении в соответствии с некоторым алгоритмом. В предпочтительном варианте осуществления изобретения алгоритм представляет собой быстрое Фурье-преобразование. Блок 223 преобразования обрабатывает информацию об измерении в акустической сигнатуре, представляющей технологический шум. Акустическая сигнатура переходит в блок 224 сравнения, который сравнивает акустическую сигнатуру с эталонной сигнатурой из блока 228 памяти, которая была инициализирована в процессе настройки. В одном из вариантов осуществления изобретения нейронная сеть 230 взаимодействует с блоком 224 сравнения для нахождения корреляции измеренной информации с фоновыми данными, сохраняемыми в блоке 228 памяти. Таким образом, могут изолироваться акустические изменения в фоновом шуме или в шуме, связанном с конкретным устройством. Величина изменения представляет собой показатель степени образования осадка и/или коррозии системы или конкретного устройства.

Таким образом, акустический измеритель потока может адаптироваться для обеспечения мониторинга и диагностики процесса, в дополнение к измерениям потока, без необходимости в уникальной системе детектора образования осадка/коррозии. Другими словами, полевые устройства, которые содержат акустические датчики, могут адаптироваться для осуществления двух функций (измерение потока и диагностика процесса), без необходимости значительных изменений. В одном из вариантов осуществления нейронная сеть 230 и блок 228 памяти могут обеспечиваться управляющим центром 214, тем самым давая возможность микропроцессору 224 для отделения измерений вихрей в потоке от фонового шума и для возвращения обеих частей сигнала в управляющий центр 214 для обработки с учетом фонового сигнала, для определения того, произошли ли образование осадка и/или коррозия в системе. Это делает возможным осуществление настройки программного обеспечения в схеме электроники для мониторинга без изменения структуры схемы.

Специалисту в данной области должно быть понятно, что системы на фиг.1 и 2 осуществляют пассивный мониторинг технологического шума, генерируемого потоком текучей среды. В дополнение к этому должно быть понятно, что стационарное оборудование (104/204) относится к физическим элементам системы 100/200, которые фиксируются на месте (в противоположность переносным датчикам, и тому подобному). Стационарное оборудование 104/204 может включать в себя насосы, установки для каталитического крекинга, смесители, клапаны, теплообменники, бойлеры или любое другое устройство, связанное с промышленным процессом. Стационарное оборудование может также относиться к емкостям, проходам, трубам и танкам или к любой другой структуре, связанной с процессом.

Фиг.3А и 3В иллюстрируют упрощенные блок-схемы системы 300 диагностики процесса, имеющей активную систему детектирования коррозии/образования осадка. Система 300 содержит сегмент 302 трубы, содержащей технологическую текучую среду. Стационарное оборудование 304 (такое как каталитический крекинг, смеситель и тому подобное) соединяется с сегментом 302 трубы. Акустический детектор 306 соединяется с сегментом 302 трубы вблизи стационарного оборудования 304, для измерения потока технологической текучей среды внутри сегмента 302 трубы. Акустический детектор 306 соединяется с электроникой 308 для мониторинга посредством проводов 310. Электроника 308 для мониторинга посылает информацию к управляющему центру 312 и принимает от него посредством коммуникационной связи 314, которая может быть проводной или беспроводной.

Механическое "пингующее" устройство или генератор 316 акустических импульсов (далее упоминаемый как "акустический генератор 316") соединяется с сегментом 302 трубы и адаптируется для генерации акустического сигнала 318. Сегмент 302 трубы пингуется или возбуждается другим образом, и акустические датчики акустического детектора 306 измеряют частотный отклик сегмента 302 трубы. Отложение осадка и коррозия вдоль стенки трубы могут детектироваться на основе детектируемого изменения резонансной частоты.

Функция цифровой обработки электроники 308 для мониторинга используется для определения резонансной частоты и затухания секции трубы. Во время первоначальной установки измерителя эталонные значения резонансной частоты и затухания устанавливаются и сохраняются посредством возбуждения секции трубы и измерения частотного отклика. Данное измеренное значение резонансной частоты и затухания может сравниваться с эталонными значениями. При изменении начальных значений более чем на заданное количество акустический измеритель потока 300 формирует сигнал тревоги, указывающий на возможное образование осадка и/или коррозию секции трубы.

В дополнение к генератору 316 акустических импульсов акустический генератор 316 может представлять собой элемент пьезоэлектрического преобразователя. В таком варианте осуществления резонансная частота может быть получена посредством приведения в действие акустического преобразователя в диапазоне рассматриваемых частот. Опять, посредством использования акустических датчиков акустического детектора 306 для измерения частотного отклика, возможно определение резонансной частоты и затухания секции измерителя.

Необходимо отметить, что акустический генератор 316 не должен фиксироваться на секции 302 трубы постоянно, так что соседние секции трубы могут исследоваться просто посредством перемещения акустического генератора 316 на соседнюю секцию трубы. Для критической области секций трубы могут быть установлены несколько акустических генераторов или преобразователей, так чтобы каждая критическая секция трубы имела акустический генератор или преобразователь, зафиксированные на них. Акустический измеритель 300 потока может конфигурироваться для возбуждения каждого генератора 316 в соответствующий для него момент времени и определения резонансной частоты и затухания секции трубы, связанной с этим генератором 316. Если резонансная частота отклоняется более чем на заданную величину, акустический измеритель 300 потока генерирует сигнал тревоги или предупреждения о возможном коррозионном или эрозионном повреждении в этой секции 302 трубы.

В предпочтительном варианте осуществления изобретения измеритель 300 потока содержит акустический детектор, имеющий три или более акустических датчиков, выполненных с возможностью прослушивания акустических диаграмм, генерируемых вихрями, зарождающимися внутри потока текучей среды. Поток измеряют на основе времени, необходимого зародившемуся вихрю для прохождения датчиков.

В альтернативном варианте осуществления изобретения акустический генератор 316 передает акустический сигнал в поток текучей среды, по направлению к стационарному оборудованию 304. Отраженный сигнал 320, представляющий смоченные поверхности стационарного оборудования 304, отражается назад от стационарного оборудования. Акустический детектор 306 может детектировать как переданный акустический сигнал 318, так и отраженный сигнал 320. Альтернативно, детектор 306 может измерять только отраженный сигнал 320. В любом случае, электроника 308 для мониторинга обрабатывает детектируемый сигнал (сигналы) для определения изменений относительно фонового измерения. Затем степень изменения становится показателем образования осадка и/или коррозии стационарного оборудования 304.

На фиг.3А генератор 316 акустического сигнала располагается перед стационарным оборудованием 304 и акустическим детектором 306. Генератор 316 акустических сигналов может располагаться после детектора 306 или даже в том же корпусе. В предпочтительном варианте осуществления генератор 316 сигналов установлен таким образом, как показано, чтобы детектор 306 выполнял измерения частоты и фазы переданного сигнала 318, а также сдвига частоты и фазы отраженной части сигнала (или резонансной частоты оборудования).

На фиг.3В генератор 316 акустических сигналов (или возбуждающее устройство) располагается на стороне стационарного оборудования 304, противоположной от акустического детектора 306. Генератор 316 акустических сигналов передает акустический сигнал 318 через стационарное оборудование 304 или возбуждает систему в резонансе. Акустический детектор 306 либо детектирует переданный сигнал, либо измеряет резонансную частоту системы (как обсуждалось ранее). Переданный сигнал 318 частично отражается (как показывается посредством акустических волн 320) и частично передается через стационарное оборудование 304. Переданный сигнал 322 проходит через технологическую текучую среду внутри трубы 302 по направлению к акустическому детектору 306, который выполнен с возможностью измерения потока текучей среды в трубе 302, а также для детектирования переданного сигнала 322, который проходит через стационарное оборудование 304.

Как указывалось ранее, переданный сигнал 322 измеряется посредством акустического детектора 306 и сравнивается посредством электроники 308 для мониторинга с сохраненной акустической сигнатурой. В альтернативном варианте осуществления изобретения исходные данные измерений передаются в управляющий центр 312, где данные обрабатываются и сравниваются с сохраненной фоновой информацией.

Как правило, в исходном установленном состоянии стационарное оборудование 304 может моделироваться как две передаточные функции: передаточная функция отражения и передаточная функция прохождения. Каждая передаточная функция является уникальной для конкретного устройства, и детектируемый отраженный или переданный волновой пакет представляет собой характерную сигнатуру устройства. Впоследствии измеренные волновые пакеты могут изменяться по сравнению с характерной сигнатурой (по фазе, амплитуде, частоте и так далее), так что измеренное отражение/прохождение отражает изменения в стационарном оборудовании 304, которые могут быть приписаны образованию осадка или коррозии. Таким образом, детектируемая акустическая сигнатура может обеспечить основу для прогнозирования условий коррозии или образования осадка в системе 300.

Система для создания и детектирования изменений в резонансных частотах рассматриваемых секций трубы может состоять из средств для возбуждения трубы в резонансе в течение очень короткого периода времени. Устройства, формирующие давление, и/или акустические устройства, способные к детектированию изменений резонансной частоты, могут использоваться для детектирования образования осадка на основе такого изменения. В предпочтительном варианте осуществления изобретения "прослушивающее" устройство представляет собой датчик давления или акустический измеритель потока. Пингующий генератор или генератор акустических сигналов представляет собой механический осциллятор с пьезоэлектрическим приводом, который может использоваться для возбуждения трубы в резонансе, или устройство типа «молотка» для доставки слабого импульса в трубу. Эти устройства могут основываться на технологии магнитных соленоидов или на пьезоэлектрическом приводе, используемом в импульсном режиме. Параметры исследования резонанса могут включать в себя время, частоту или код, передаваемые в мультиплексном режиме, таким образом, чтобы дать возможность для оценки множества секций посредством одного и того же измерителя. Для осуществления функций диагностики может использоваться либо первичная, либо вспомогательная электроника измерителя.

Обычно акустические измерители потока обеспечивают измерение потока с разумной точностью при скоростях 3 фута в секунду или выше. Это ограничение в основном связано с тем фактом, что вихри, генерируемые при более низких скоростях потока, имеют более низкую энергию. Это делает более трудным выделение их характерного аудиосигнала из фонового технологического шума.

Фиг.4А иллюстрирует вид спереди пластин 400 для отбрасывания вихревого потока, для возбуждения вихрей в технологической текучей среде, в соответствии с одним из вариантов осуществления настоящего изобретения. Пластина 400 для отбрасывания вихревого потока предпочтительно имеет кольцеобразный корпус 402, определяющий отверстие 404. Внутри отверстия 404 располагаются два препятствия 406, чтобы вызывать возникновение вихрей в потоке текучей среды. Крепежные отверстия 407 могут быть предусмотрены в корпусе 402 для создания средств крепления, для закрепления пластины 400 в процессе. Оба препятствия 406 могут представлять собой частичные препятствия. Во втором варианте осуществления изобретения оба препятствия 406 могут простираться по всему отверстию (как показано штрихами). В третьем варианте осуществления предусматривается только одно препятствие. Посредством вставления пластин 400 для отбрасывания вихревого потока в поток текучей среды перед акустическим детектором, акустический детектор может оставаться функционирующим при низких скоростях потока, например ниже 1 фута в секунду.

Фиг.4В показывает упрощенный общий вид узла 408 акустического детектора, имеющего пластину 400 для отбрасывания вихревого потока, заключенную между фланцевыми элементами 412 и 414, которые соединены с секциями 410 и 416 трубы соответственно. Крепления 418 закрепляют пластину 400 для отбрасывания вихревого потока и фланцевые элементы 412 и 414. Акустический детектор 422, который состоит из трех акустических датчиков 420, расположенных в линию с направлением потока, располагается на наружной поверхности секции 416 трубы. Акустический детектор 420 соединен с электроникой 424, которая выполнена с возможностью формирования выходного сигнала, который является показателем потока, и диагностического сигнала, являющегося показателем рабочего состояния системы вблизи детектора 422.

В настоящем варианте осуществления изобретения скорость потока детектируется на основе времени прохождения детектируемого вихря, когда он протекает мимо каждого из датчиков. Разность времени и известное расстояние между датчиками 420 обеспечивает надежную основу, на которой вычисляется скорость потока, которая является точной даже при скоростях потока ниже 3 футов в секунду. Посредством введения небольшого зубца или других геометрий, генерирующих вихри, перед аудиодатчиками внутри секции трубы, используемой для измерения, возможно обеспечить создание вихрей с сильно выраженными характерными аудиосигналами. Это дает возможность распространения технологии акустических измерителей потока на более низкие скорости потока,