Способ поверхностного пластического деформирования сферы

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, а именно к способам отделочно-упрочняющей обработки заготовок со сферической поверхностью. Сообщают вращательное движение заготовке и вращательное движение и движение продольной подачи инструменту с деформирующими элементами для обеспечения обработки сферы с натягом. Движение продольной подачи инструменту сообщают до достижения расположения плоскости контакта деформирующих элементов и обрабатываемой сферы с центром последней. Используют деформирующие элементы в виде витков свернутой в кольцо цилиндрической пружины, охватывающей обрабатываемую сферу в плоскости, проходящей через центр последней. Свернутая в кольцо цилиндрическая пружина плавающе установлена в корпусе посредством пальцев и жестко закрепленного в них кольца, размещенного внутри витков упомянутой пружины. При этом внутренний диаметр свернутой в кольцо цилиндрической пружины в свободном нерабочем состоянии меньше диаметра обрабатываемой сферы на величину двойного натяга. В результате расширяются технологические возможности и снижается себестоимость процесса обработки. 5 ил., 1 табл.

Реферат

Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки заготовок со сферической поверхностью из сталей и сплавов поверхностным пластическим деформированием многоэлементным обкатывающим инструментом с деформирующей кольцевой пружиной.

Известен способ поверхностного пластического деформирования сферы, включающий сообщение вращательного движения заготовке и вращательного движения и движения продольной подачи инструменту с деформирующими элементами для обеспечения обработки сферы с натягом [1].

Недостатками известного способа и инструмента являются: ограниченные технологические возможности, низкая производительность из-за малого точечного пятна контакта деформирующих элементов с обрабатываемой поверхностью, малой подачи и низкое качество из-за неравномерной обработки, а также ограниченные возможности в создании упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, низкий КПД, недостаточно большая глубина упрочненного слоя и недостаточно высокая степень упрочнения обрабатываемой поверхности.

Известен способ обкатывания нежестких валов трехроликовым приспособлением, состоящим из корпуса, плавающей державки с роликами, шарнирно соединенной с корпусом, и пружины, при котором обрабатываемой заготовке сообщают вращательное движение, а приспособлению - продольную подачу [2]. Способ, реализуемый трехроликовым приспособлением, закрепляемый, например, на суппорте токарного станка, позволяет нейтрализовать биение поверхности заготовки - вала, которое не сказывается на обработке. Несколько деформирующих элементов приспособления позволяют разгрузить узлы от односторонне приложенного усилия при обкатывании нежестких заготовок.

Недостатками известного способа и трехроликового приспособления являются: ограниченные технологические возможности, низкая производительность из-за малого точечного пятна контакта деформирующих элементов-роликов с обрабатываемой поверхностью, небольшого количества деформирующих элементов, малой подачи, а также сложности и больших массогабаритных показателей конструкции.

Известен способ, осуществляемый вращающимся пружинным инструмент, динамического упрочнения поверхностным пластическим деформированием (ППД), при котором инструменту, состоящему из диска, на наружной поверхности которого выполнена канавка, где закреплена свернутая в кольцо цилиндрическая пружина, сообщают вращательное движение, а инструменту - вращательное движение и продольную подачу [3].

Недостатками известного способа и инструмента являются: ограниченные технологические возможности и почти не возможна обработка ППД сферических поверхностей, низкая производительность из-за малого точечного пятна контакта деформирующих элементов с обрабатываемой поверхностью, малой подачи и низкое качество из-за неравномерной обработки, а также ограниченные возможности в создании упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, низкий КПД, недостаточно большая глубина упрочненного слоя и недостаточно высокая степень упрочнения обрабатываемой поверхности.

Задачей изобретения является расширение технологических возможностей в повышении параметра шероховатости обработанной поверхности, увеличении ее твердости на значительную глубину и высокой степени упрочнения благодаря выглаживающим действиям большого количества деформирующих элементов, повышении производительности за счет увеличения пятна контакта деформирующих элементов с обрабатываемой поверхностью и возможности применения больших подач и рабочих усилий, а также в снижении себестоимости процесса и в удешевлении изготовления инструмента благодаря компактности и простоте конструкции последнего.

Поставленная задача решается предлагаемым способом поверхностного пластического деформирования сферы, включающим сообщение вращательного движения заготовке и вращательного движения и движения продольной подачи инструменту с деформирующими элементами для обеспечения обработки сферы с натягом, причем движение продольной подачи инструменту сообщают из условия достижения расположения плоскости контакта деформирующих элементов и обрабатываемой сферы с центром последней, при этом используют деформирующие элементы в виде витков свернутой в кольцо цилиндрической пружины, охватывающей обрабатываемую сферу в плоскости, проходящей через центр последней и плавающе установленной в корпусе посредством пальцев и жестко закрепленного в них кольца, размещенного внутри витков упомянутой свернутой в кольцо цилиндрической пружины, внутренний диаметр которой в свободном нерабочем состоянии меньше диаметра обрабатываемой сферы на величину двойного натяга, кроме того, витки свернутой в кольцо цилиндрической пружины выполнены в поперечной плоскости в месте контакта с обрабатываемой сферой с вогнутой частью в виде дуги, радиус которой равен радиусу обрабатываемой сферы.

Особенности способа поясняются чертежами.

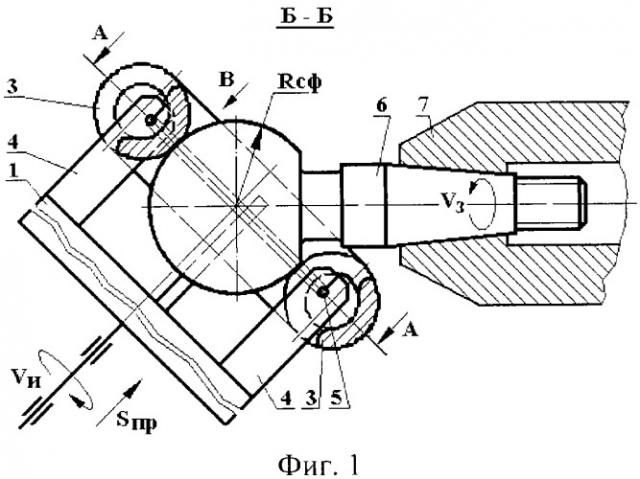

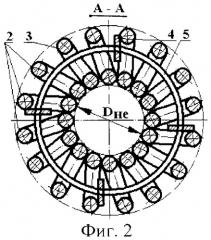

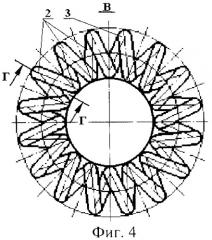

На фиг.1 показана схема обработки ППД сферической поверхности шарового автомобильного пальца инструментом с деформирующими элементами в виде витков кольцевой цилиндрической пружины, продольный разрез Б-Б на фиг.3; на фиг.2 - сечение А-А на фиг.1, в свободном нерабочем состоянии пружины; на фиг.3 - сечение А-А на фиг.1, пружина в рабочем состоянии и охватывает заготовку в плоскости, проходящей через центр сферы; на фиг.4 - общий вид пружины, вид В на фиг.1; на фиг.5 - форма витка с вогнутой частью, сечение Г-Г на фиг.4.

Предлагаемый способ предназначен для поверхностного пластического деформирования (ППД) наружных сферических поверхностей заготовок.

Обработку выполняют на токарных, карусельных станках с сообщением вращательного движения заготовке - Vз, а инструменту - вращательное движение Vи и движение продольной подачи Sпр, причем движение продольной подачи осуществляется до тех пор, пока плоскость, в которой расположены контакты деформирующих элементов с обрабатываемой сферической поверхностью, не достигнет центра сферы.

На торце корпуса 1, представляющего собой оправку, установлена свернутая в кольцо винтовая цилиндрическая пружина 2 с деформирующими элементами - витками 3 из стали круглого сечения.

Кольцевая пружина 2 установлена в корпусе 1 с помощью пальцев 4, которые жестко закреплены на торце корпуса, имеют форму пластин и располагаются между витками пружины. На концах пальцев 4 жестко закреплено кольцо 5, размещенное внутри витков 3 деформирующей пружины. Такое плавающее, нежесткое крепление пружины 2 на корпусе 1 позволяет самоустанавливаться деформирующим элементам - виткам пружины - на обрабатываемой сферической поверхности и изменять свой внутренний диаметр с минимального Dне до максимального Dсф.

Внутренний диаметр Dне кольцевой пружины 2 в свободном, нерабочем состоянии меньше диаметра Dсф обрабатываемой сферической поверхности на величину двойного натяга.

При доведении кольцевой пружины 2 до положения, когда контакты деформирующих витков с обрабатываемой сферой расположатся в плоскости, проходящей через центр обрабатываемой сферической поверхности, пружина будет охватывать сферу и с максимальным радиальным усилием воздействовать на нее.

С целью увеличения пятна контакта деформирующих витков с обрабатываемой сферой витки 3 свернутой в кольцо цилиндрической пружины выполнены в поперечной плоскости в месте контакта с обрабатываемой сферой с вогнутой частью в виде дуги, радиус которой равен радиусу обрабатываемой сферы Rсф.

Инструмент с пружиной с вогнутыми частями витков работает более устойчиво, с большей производительностью и лучшим качеством.

Кольцевая пружина 2 через витки 3 воздействует на обрабатываемую поверхность с определенным усилием благодаря упругим свойствам, заложенным в ее конструкции и материале, и не имеет устройства для регулирования усилия обкатывания, поэтому для изменения усилия обкатывания меняют пружину с большим или меньшим натягом, обеспечивающим необходимое усилие обкатывания.

При обработке, например, шарового автомобильного пальца (см. фиг.1) на токарном станке заготовку 6 закрепляют в приспособлении 7, инструмент, закрепленный на суппорте станка, подводят к обрабатываемой поверхности заготовки и с помощью совместных ручных продольной и поперечной подач суппорта, преодолевая сопротивление деформирующей пружины, нанизывают ее на заготовку.

Перед введением в контакт инструмента с заготовкой включают главное движение - вращение заготовки Vз, а инструменту сообщают вращательное движение Vи и поступательную продольную подачу Sпр, причем движение продольной подачи осуществляется до тех пор, пока плоскость, в которой расположены контакты деформирующих элементов с обрабатываемой сферической поверхностью, не достигнет центра сферы.

Сущность процесса заключается в том, что при работе инструмента его деформирующая пружина устанавливается с натягом относительно обрабатываемой заготовки, охватывая ее.

Усилие сжатия деформирующей пружины заложено в конструкции пружины. Обкатывание осуществляется витками 3 пружины 2, оказывающими давление на поверхность обрабатываемой заготовки.

При рабочем усилии в зоне контакта деформирующих элементов и заготовки интенсивность напряжений превышает предел текучести, в результате чего происходит пластическая деформация микронеровностей, изменяются физико-механические свойства и структура поверхностного слоя (например, увеличивается микротвердость или возникают остаточные напряжения в поверхностном слое).

Объемная деформация заготовки незначительна.

Наличие упругого элемента, которым является деформирующая пружина 2, обеспечивает постоянное усилие обкатывания в любой точке обрабатываемой поверхности, когда контакты деформирующих витков с обрабатываемой сферой расположены в плоскости, проходящей через центр обрабатываемой сферической поверхности.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1...0,4 мкм при исходном значении Ra=0,8...3,2 мкм.

Твердость поверхности увеличивается на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигают на поверхности 400...800 МПа.

Предварительная обработка детали: шлифование до значения параметра шероховатости Ra=0,4...1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Обкатывание предлагаемым способом применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58...64.

Деформирующий элемент инструмента - пружину - изготовляют из сталей: легированных ШХ15, ХВГ, 9Х, 5ХНМ, углеродистых инструментальных У10А, У12А, быстрорежущих Р6М5, Р9. Твердость рабочей поверхности витков из сталей HRC 62...65. Параметр шероховатости рабочего профиля витков пружины Ra=0,32 мкм.

Производительность процесса и качество обкатывания определяется радиусом витка деформирующей пружины и диаметром проволоки, из которой изготовлена пружина.

Инструмент с большими радиусом витка деформирующей пружины и диаметром проволоки позволяет вести обработку с большой скоростью заготовки Vз, однако в этом случае для получения высокого качества поверхности необходимо использовать пружины с большими рабочими усилиями. От значения рабочего усилия зависят параметры деформирующей пружины.

Предлагаемый способ многоэлементным обкатывающим инструментом обеспечивает постоянное усилие контакта деформирующих элементов и обрабатываемой поверхности и почти не уменьшает погрешности предшествующей обработки, являясь копирующим.

Изменение размера поверхности при обкатывании связано со смятием микронеровностей и пластической объемной деформацией заготовки. Таким образом, точность обработанной заготовки будет зависеть от ее конструкции и конструкции обкатывающего инструмента, режимов обработки, а также от точности размеров, формы и качества поверхности заготовки, полученной при обработке на предшествующем переходе. Величина изменения размера зависит от состояния исходной поверхности (см табл.1).

| 1. Изменение размеров поверхностей заготовки при обкатывании предлагаемым способом в зависимости от шероховатости исходной поверхности | ||

| Способ предварительной обработки | Параметр шероховатости Ra, мм | Величина, на которую изменяется размер после обработки, мм |

| Точение | 6,3 | 0,025...0,065 |

| 3,2 | 0,015...0,045 | |

| 1,6 | 0,010...0,025 | |

| Точение бреющим | 3,2 | 0,010...0,025 |

| (широким) резцом | 1,6 | до 0,015 |

| Шлифование | 3,2 | 0,015...0,035 |

| 1,6 | 0,010...0,020 |

При этом точность размеров существенно не меняется.

Наиболее целесообразно обкатыванием обрабатывать исходные поверхности 7...11-го квалитетов.

При поверхностно-пластическом деформировании предлагаемым спосом практически достигаются параметры шероховатости Ra=0,2...0,8 мкм при исходных значениях этих параметров 0,8...6,3 мкм. Степень уменьшения шероховатости поверхности зависит от материала, рабочего усилия или натяга, скорости вращения заготовки, исходной шероховатости, конструкции инструмента и т.д.

Обкатывание предлагаемым способ следует проводить так, чтобы заданные результаты достигались за один оборот заготовки. Не следует использовать обратный ход в качестве рабочего хода, так как повторные проходы в противоположных направлениях могут привести к излишнему деформированию и отслаиванию поверхностного слоя.

Скорость инструмента не оказывает заметного влияния на результаты обработки и выбирается с учетом требований производительности, конструктивных особенностей заготовки и оборудования. Обычно скорость инструмента составляет 30...150 м/мин. Скорость вращения заготовки при обкатывании принимают 3...50 м/мин.

Смазывающе-охлаждающей жидкостью при обкатывании служат машинное масло, смесь машинного масла с керосином (по 50%), сульфофрезол (5%-ная эмульсия). Обработку чугуна рекомендуется вести без охлаждения.

Предлагаемый способ расширяет технологические возможности процесса поверхностного пластического деформирования, повышает параметр шероховатости обработанной поверхности, увеличивает ее твердость на значительную глубину, повышает производительность за счет увеличения пятна контакта большого количества деформирующих элементов с обрабатываемой поверхностью, а также снижает себестоимость процесса и сокращает расходы на изготовление оснастки.

Источники информации

1. Патент RU 2103571 C1, МПК В24В 39/04, 27.01.1998 - прототип.

2. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп.- М.: Машиностроение, 1985. С.383-395, рис.7.

3. Никифоров А.В., Сахаров В.В. Технологические возможности и перспективы чистовой и упрочняющей обработки упругим инструментом (Машиностроит. Пр-во. Сер. Прогрессивные технол. процессы в машиностроении: Обзорн. информ. / ВНИИТЭМР. Вып.5). - М., 1991 - С.31...33, рис.16-17.

1. Способ поверхностного пластического деформирования сферы, включающий сообщение вращательного движения заготовке и вращательного движения и движения продольной подачи инструменту с деформирующими элементами для обеспечения обработки сферы с натягом, отличающийся тем, что движение продольной подачи инструменту сообщают из условия достижения расположения плоскости контакта деформирующих элементов и обрабатываемой сферы с центром последней, при этом используют деформирующие элементы в виде витков свернутой в кольцо цилиндрической пружины, охватывающей обрабатываемую сферу в плоскости, проходящей через центр последней и плавающе установленной в корпусе посредством пальцев и жестко закрепленного в них кольца, размещенного внутри витков упомянутой свернутой в кольцо цилиндрической пружины, внутренний диаметр которой в свободном не рабочем состоянии меньше диаметра обрабатываемой сферы на величину двойного натяга.

2. Способ по п.1, отличающийся тем, что витки свернутой в кольцо цилиндрической пружины выполнены в поперечной плоскости в месте контакта с обрабатываемой сферой с вогнутой частью в виде дуги, радиус которой равен радиусу обрабатываемой сферы.