Управляемый блок односкатного колеса для прицепов

Иллюстрации

Показать всеИзобретение относится к блоку односкатного колеса, выполненному с возможностью управления поворотом, в частности для использования с тяжелыми транспортными прицепами, имеющими группы односкатных колес. Блок односкатного колеса выполнен с возможностью установки на кузове транспортного средства, содержит колесную раму, служащую опорой механизму подвески и колесному узлу, установленному на механизме подвески. Механизм подвески содержит Z-образное звено, состоящее из трех рычагов, соединенных конец к концу с возможностью поворота. Механизм подвески прикреплен с возможностью поворота к колесной раме, а демпфирующее средство гасит движение механизма подвески. Опора для шарнира подвески колес, предназначенная для расположения между двумя поворотными элементами, содержит цилиндрическую втулочную опору, ограничивающую центральную ось и имеющую открытые концы с криволинейными поясками. Втулочная опора находится в расточенном отверстии первого поворотного элемента. Эта втулочная опора поддерживает вал, проходящий через фланцы с отверстиями во втором поворотном элементе. Фланцы расположены на каждой стороне расточенного отверстия и втулочной опоры. Отверстия фланцев имеют криволинейные поверхности для соответственного вхождения в них криволинейных поясков втулочной опоры. Повышаются маневренность и возможность обеспечения большей полезной нагрузки и меньшего износа шин. 2 н. и 26 з.п. ф-лы, 18 ил.

Реферат

Настоящее изобретение относится к блоку односкатного колеса, выполненному с возможностью управления поворотом, в частности для использования с тяжелыми транспортными прицепами, имеющими группы односкатных колес.

Приблизительно 20% тяжелых транспортных прицепов являются сверхмощными прицепами для транспортировки грузов повышенного веса. Этим прицепам нужна система двухскатных колес, в которой передняя и задняя оси прицепа оснащены соседними парами двухскатных колес для выдерживания избыточных нагрузок. Остальные 80% тяжелых прицепов выполнены с возможностью выдерживать максимальные полезные нагрузки с помощью группы односкатных колес.

На большинстве прицепов колеса установлены на поперечных осях, сгруппированных спереди и сзади прицепа для обеспечения управления поворотом прицепа и уменьшенного истирания шин. Однако прицепы этого типа имеют ограниченную маневренность. Расположение шин посредине прицепа неприемлемо, поскольку шины будут испытывать сопротивление качению по дороге при каждом повороте прицепа, что будет приводить к большому износу шин, а также износу дороги. Кроме того, шины, расположенные посредине прицепа, будут неспособны успешно проходить бугры и другие неровности на дороге, не разрушая всю подвеску прицепа. Если прицеп опирается только на колеса спереди и сзади, то шасси прицепа, простирающееся между ведущей осью спереди прицепа и задней осью, должно быть достаточно прочным, чтобы выдержать полезные нагрузки посредине прицепа, где нет опоры на колеса.

Предприняты попытки создания колес, выполненных с возможностью управления поворотом, для установки в любой точке вдоль длины прицепа, чтобы уменьшить истирание шин и увеличить полезную нагрузку прицепа. Однако эти попытки оказались большей частью безуспешными. Существующие блоки механически и автоматически управляемых колес, которые успешно работали, оказались способными обеспечить поворот прицепа лишь в одной фиксированной предварительно заданной точке в пределах длины прицепа, что ограничивает маневренность прицепа.

Задача настоящего изобретения состоит в том, чтобы разработать прицеп с повышенной маневренностью и с возможностью обеспечения большей полезной нагрузки и меньшего износа шин.

В соответствии с настоящим изобретением предложен блок односкатного колеса, выполненный с возможностью установки на кузове транспортного средства, содержащий

колесную раму, служащую опорой механизму подвески и колесному узлу, установленному на механизме подвески, причем колесная рама имеет переднюю часть и заднюю часть, и

управляющее поворотом средство, установленное между колесной рамой и кузовом транспортного средства, для поворота колесной рамы относительно кузова транспортного средства для поворота транспортного средства, при этом управляющее поворотом средство включает в себя два управляющих поворотом узла, закрепленные с возможностью поворота на каждой из передней и задней частей колесной рамы и выполненных с возможностью приведения в действие для независимого смещения передней и задней частей поперек кузова транспортного средства.

Управляющие поворотом узлы предпочтительно представляют собой линейные опорные исполнительные механизмы, имеющие поршень возвратно-поступательного хода, причем такие поршни установлены на раму посредством шарнирного соединения. В предпочтительном варианте приведение в действие первого линейного опорного исполнительного механизма вызывает смещение передней части и поворот колесной рамы в задней части для поворота транспортного средства в первом направлении. И наоборот, приведение в действие второго линейного опорного исполнительного механизма заставляет колесную раму поворачивать переднюю часть для поворота автомобиля во втором направлении. Один линейный опорный исполнительный механизм предпочтительно приспособлен к установке с возможностью поворота на кузов транспортного средства. Линейные опорные исполнительные механизмы работают в двух отдельных контурах рабочей жидкости гидравлической системы, причем введение рабочей жидкости в один контур вызывает выдвижение поршня из корпуса исполнительного механизма, а введение жидкости во второй контур вызывает отвод поршня в корпус исполнительного механизма, одновременно вызывая выпуск рабочей жидкости из первого контура.

В соответствии с настоящим изобретением также предложен опорный узел, расположенный между двумя поворотными компонентами, содержащий цилиндрическую втулочную опору (подшипник), ограничивающую центральную ось и имеющую открытые концы с выпуклыми поясками, при этом втулочная опора находится в расточенном отверстии первого поворотного компонента, и эта втулочная опора поддерживает вал, проходящий через фланцы с отверстиями во втором поворотном компоненте, причем этим фланцы расположены на каждой стороне расточенного отверстия и втулочной опоры, при этом отверстия фланцев имеют вогнутые поверхности для соответственного вхождения в них выпуклых поясков втулочной опоры.

Опорный узел предпочтительно выполнен с возможностью выдерживать неуравновешенные нагрузки, вследствие чего соответственные выпуклый поясок и вогнутая поверхность обеспечивают распределение неуравновешенных точечных нагрузок по большей площади, уменьшая присущее конструкции механическое напряжение, воздействующее на опору при точечной нагрузке.

Втулочная опора предпочтительно включает в себя две втулочные секции, причем на конце каждой втулочной секции находится криволинейный поясок, и промежуточное кольцо, расположенное между втулочными секциями в расточенном отверстии. В идеальном случае втулочная опора почти полностью заключена в расточенном отверстии, а из концов этого отверстия выступают лишь криволинейные пояски.

Краткое описание чертежей

Далее приводится описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

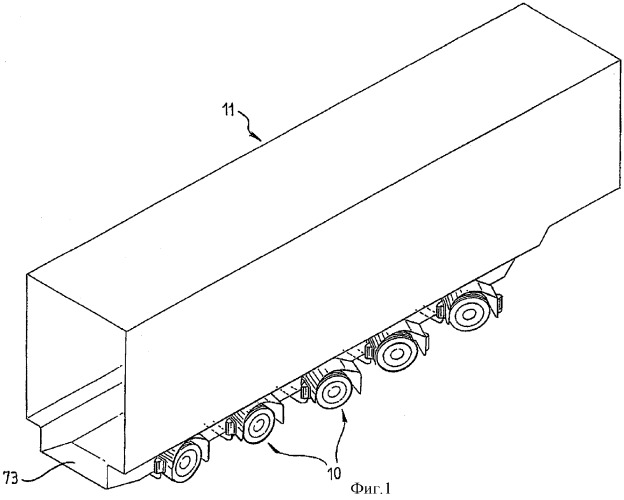

Фиг.1 - перспективное изображение транспортного средства типа прицепа, устанавливаемого с блоками управляемых односкатных колес в соответствии с настоящим изобретением;

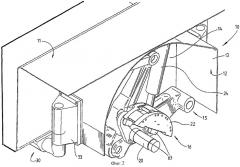

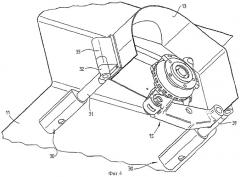

Фиг.2 - перспективное изображение сверху блока односкатного колеса, выполненного с возможностью управления поворотом, согласно настоящему изобретению;

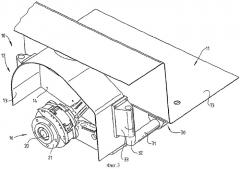

Фиг.3 - перспективное изображение сверху блока колеса под другим углом;

Фиг.4 - первое перспективное изображение нижней стороны блока колеса;

Фиг.5 - второе перспективное изображение нижней стороны блока колеса;

Фиг.6 - вид сбоку блока колеса, иллюстрирующий ступицу колеса, опущенную в промежуточное положение;

Фиг.7 - вид, аналогичный фиг.6, иллюстрирующий ступицу колеса, опущенную в крайнее нижнее положение;

Фиг.8 - перспективное изображение нижней стороны блока колеса, иллюстрирующее ступицу колеса в крайнем нижнем положении;

Фиг.9 - перспективное изображение, иллюстрирующее блок односкатного колеса, ориентированный прямо;

Фиг.10 - перспективное изображение, иллюстрирующее блок односкатного колеса, повернутый в первом направлении;

Фиг.11 - перспективное изображение, иллюстрирующее блок односкатного колеса, повернутый во втором направлении;

Фиг.12 - вид в плане, иллюстрирующий блок односкатного колеса, ориентированный прямо;

Фиг.13 - вид в плане, который иллюстрирует повернутый блок односкатного колеса;

Фиг.14 - поперечное сечение линейной опоры блока односкатного колеса;

Фиг.15 - перспективное изображение шарнира подвески блока односкатного колеса с консольной опорой;

Фиг.16 - изображение, аналогичное фиг.15, подробнее иллюстрирующее опору;

Фиг.17 - в увеличенном масштабе изображение согласно фиг.16, иллюстрирующее разобранную опору; и

Фиг.18 - сечение консольной опоры, установленной в шарнире подвески.

Подробное описание предпочтительного варианта осуществления

Чертежи иллюстрируют блок 10 односкатного колеса, выполненный с возможностью независимой опоры и независимого управления поворотом, являющийся автономным, а также выполненным с возможностью установки на кузов 11 прицепа. В частности, фиг.4 и 5 иллюстрируют блок колеса, прочно установленный в линейном опорном исполнительном механизме 30 на нижнюю сторону кузова 11 прицепа.

Фиг.1 иллюстрирует кузов 11 прицепа с пятью блоками односкатных колес, распределенными равномерно по всей длине кузова прицепа. Равномерное распределение по длине прицепа возможно за счет независимости блока колеса, вследствие чего каждая шина имеет свою собственную независимую подвеску и поворачивается независимо от всех остальных шин.

Плавный поворот прицепа без сопротивления качению шин осуществляется колесами спереди прицепа, имеющими больший угол поворота, чем колеса сзади, при этом угол поворота шин, расположенных между колесами, претерпевает ступенчатое увеличение. Разные углы поворота, зависящие от местоположения шины, обуславливают направление каждой шины по траектории разворота колес тягача, тянущего прицеп, что резко увеличивает маневренность прицепа. Равномерное распределение колес по длине прицепа приводит к дополнительному преимуществу более легкой конструкции прицепа и возможности выдерживать повышенную полезную нагрузку.

Блок односкатного колеса содержит жесткую основную раму 12, которая частично окружает механизм 15 подвески, и колесный узел 16 и действует как щиток от грязи.

Основная рама 12 состоит из аркообразной крышки 13 и концевой панели 14, представляющей собой одну сторону рамы 12.

Фиг.2-8 иллюстрируют с разных углов механизм 15 подвески, который прикреплен с возможностью поворота в двух точках к концевой панели 14 основной рамы. Механизм 15 подвески несет цапфу 20 колеса, которая поддерживает ступицу 21 колеса, шину (не показана) и компактный гидравлический дисковый тормоз 22, который полностью установлен в пределах обода шины.

Как лучше всего показано на фиг.6 и 7, механизм 15 подвески содержит цилиндр 24 подвески и Z-образное звено 23, состоящее из центрального рычага 26, соединенного с возможностью поворота на каждом конце с верхним рычагом 25 и нижним рычагом 27. Рычаги являются структурно жесткими, и центральный рычаг 26 поддерживает на своем нижнем конце цапфу 20.

Своими свободными концами Z-образное звено прикреплено с ограниченной возможностью поворота к кузову 11 прицепа. Z-образное звено обеспечивает вертикальное перемещение колеса прицепа из рельефного положения относительно блока 10 колеса, как показано на фиг.2, в промежуточное положение, изображенное на фиг.6, и далее в опущенное положение, изображенное на фиг.7. Предполагается, что расстояние вертикального перемещения составляет приблизительно 600 мм.

Движение механизма подвески амортизируется или возбуждается пневматическим или гидравлическим цилиндром 24, прикрепленным на одном конце к основной раме 12, а на другом конце - к нижнему рычагу 27. Приведение в действие цилиндра 24 приводит к опусканию кузова прицепа относительно грунта для облегчения загрузки и разгрузки товаров. Настил прицепа можно опускать на расстояние до 300 мм от грунта. Выдвижение цилиндра для перемещения механизма подвески в положение, изображенное на фиг.7, обуславливает подъем кузова прицепа для буксировки. Когда прицеп движется по неровным поверхностям дорог, механизм 15 подвески ведет себя как обычная подвеска, амортизируя колесо и минимизируя возмущения, передаваемые на кузов прицепа.

С каждой стороны от крышки 13 предусмотрено средство управления поворотом блока 10 односкатного колеса относительно кузова 11 прицепа, установленное на нижнюю сторону кузова 11 прицепа. Как лучше всего показано на виде снизу согласно фиг.4, 5 и 8, средство управления поворотом установлено на каждой стороне крышки 13 и содержит два линейных опорных исполнительных механизма 30, каждый из которых имеет внутренний скользящий поршень 31 и вертикальный палец 32, опертый на одном конце поршня. Вертикальный палец 32 расположен перпендикулярно поршню и направлен вверх. Каждый палец вставлен по скользящей посадке в стакане 33, установленном на каждой стороне основной рамы 12, а стакан 33 выполнен с возможностью поворота на пальце 32.

Линейные исполнительные механизмы 30, установленные на нижнюю сторону кузова, выдерживают весь вес блока односкатного колеса. Совместная работа обоих линейных исполнительных механизмов 30 заставляет основную раму 12, поддерживающую механизм подвески и колесный узел, поворачиваться на некоторый угол относительно кузова прицепа.

Например, фиг.4 и 9 иллюстрируют блок односкатного колеса, опертый на вертикальные пальцы 32 на конце двух линейных исполнительных механизмов 30. Поршни 31 исполнительных механизмов 30 выступают на одинаковое расстояние из корпуса 42 линейного исполнительного механизма. Таким образом, колесо (не показано) установленное на механизме 15 подвески, который оперт на основной раме 12, должно оказаться ориентированным перпендикулярно исполнительным механизмам 30, а именно - ориентированным параллельно кузову 11 прицепа.

На фиг.10 показано, что один поршень выдвинут из корпуса исполнительного механизма дальше, чем другой поршень, тем самым поворачивая основную раму 12 и колесо, опертое посредством блока колеса, на некоторый угол относительно прицепа. На фиг.5 и 11 показано, что дальше выдвинут другой поршень, что дает эффект кручения блока колеса в противоположном направлении по сравнению с фиг.10, что также обуславливает поворот колеса в противоположном направлении.

За счет выдвижения поршней исполнительных механизмов на разные длины блок 10 односкатного колеса, когда он установлен на прицеп, оказывается способным поворачиваться на любое количество градусов, меньшее максимума, в направлениях вправо и влево. Максимальный угол поворота в любом направлении составляет приблизительно 40°. На видах в плане согласно фиг.12 и 13 ясно изображен угол поворота блока 10 колеса относительно кузова 11 прицепа.

Поскольку расстояние между двумя исполнительными механизмами фиксировано, а расстояние между пальцами 32 на каждом поршне изменяется, по меньшей мере, один из линейных опорных исполнительных механизмов должен быть выполнен с возможностью поворота на нижней стороне кузова прицепа. Таким образом, исполнительный механизм может поворачиваться вместе с выдвигаемым поршнем.

Фиг.12, где блок колеса показан на виде в плане, иллюстрирует ступицу 21 колеса на блоке односкатного колеса, выровненном в направлении прямо. На фиг.13 поршень опорного исполнительного механизма на правой стороне выдвинут наружу, тогда как поршень на левой стороне остается неподвижным. Это обуславливает поворот основной рамы 12 в направлении против часовой стрелки. Палец 32 на правом поршне в действительности тоже немного поворачивается в направлении против часовой стрелки. Можно заметить, что установленный с возможностью поворота опорный исполнительный механизм на правой стороне согласно фиг.12 и 13 также повернут немного против часовой стрелки, обеспечивая свободное выдвижение поршня и неограниченный поворот основной рамы 12, а значит, и колеса. Опорный исполнительный механизм на левой стороне в предпочтительном варианте осуществления неподвижно прикреплен к прицепу, не имея свободы поворота. Хотя оба исполнительных механизма можно установить с возможностью поворота на кузов прицепа, обязательно иметь установленным с возможностью поворота лишь один из исполнительных механизмов.

Предполагается, что прицеп, оснащенный предлагаемыми блоками односкатных колес, должен быть снабжен совершенными микропроцессорными средствами управления поворотом, чтобы синхронизировать поворот колес с поворотом тягача в зависимости от местоположения колес вдоль кузова прицепа. В качестве меры безопасности рекомендуется отключать независимое автоматическое управление поворотом, когда транспортное средство достигает высоких скоростей.

В идеальном случае для автоматического управления поворотом блоков колес предусматривают датчики приближения. Датчики приближения должны измерять относительную протяженность перемещения поршней, а значит, и угол поворота и передавать замер обратно в микропроцессор, чтобы таким образом можно было корректировать поворот колес в соответствии с такими переменными, как скорость прицепа и угол поворота тягача.

Кроме того, вертикальным перемещением механизма подвески можно управлять с помощью компьютера, чтобы обеспечить активную подвеску.

Линейные опорные исполнительные механизмы 30 должны быть достаточно робастными, чтобы воспринимать момент полной вертикальной нагрузки блока колеса без ограничения движения исполнительных механизмов. Соответственно, давление рабочей жидкости внутри линейного исполнительного механизма с гидравлическим приводом является довольно большим. Фиг.14 иллюстрирует линейный опорный исполнительный механизм в поперечном сечении.

Корпус 42 линейного опорного исполнительного механизма установлен на нижнюю сторону кузова 11 прицепа. Привод исполнительного движения поршня 31 обеспечивается рабочей жидкостью, попеременно закачиваемой в два отдельных контура гидравлической системы. Чтобы переместить поршень наружу из корпуса 42 опорного исполнительного механизма, рабочую жидкость закачивают в полость 40 поршня через первое отверстие 41 в первый контур 39 в фиксированном центральном штоке 43 в корпусе 42. При увеличении давления рабочей жидкости в полости 40 поршня у центрального уплотнения 46 на конце штока 43 поршень 31 принудительно перемещается в левую сторону корпуса 42 линейного исполнительного механизма, как показано на фиг.14. Чтобы отвести поршень обратно в корпус опорного исполнительного механизма, рабочую жидкость закачивают во второй контур 44 гидравлической системы через второе отверстие 45, чтобы увеличить давление между фиксированным центральным уплотнением 46 и подвижным сальником 47 на внутреннем конце поршня 31, тем самым отводя поршень обратно в корпус и одновременно выпуская рабочую жидкость в первый контур гидравлической системы из первого отверстия 41.

Как показано на фиг.15-18, комбинированная упорно-радиальная консольная опора 50, находящаяся в поворотном шарнире центрального и нижнего рычагов, выдерживает вертикальную и крутильную нагрузки, когда колесный узел 16, консольно установленный на цапфе 20, поворачивает центральный рычаг 26 к нижнему рычагу 27. Консольная опора 50 выполнена с возможностью выдерживать большие отклонения нижнего и центрального рычагов. Предлагаемая консольная опора 50 равномерно распределяет точечные нагрузки, воздействию которых подвергаются обычные втулочные опоры вследствие больших отклоняющих сил и которые могут приводить к заклиниванию в опоре.

Опора 50, изображенная на фиг.15-18, содержит две опорных втулки 51, которые имеют на открытом конце сферический поясок 52, выполненные с возможностью размещения в одном из двух отверстий 53 в нижнем рычаге 27. Края отверстий 53 имеют сферическую поверхность 54 для сопряжения со сферическим пояском.

Фиг.18 иллюстрирует опорную втулку 51 со сферическими поясками 52 для посадки на соответствующих сферических поверхностях 54. В поворотном шарнире с центральным рычагом нижний рычаг 27 выполнен имеющим два противоположных рельефных соединительных фланца 55, между которыми заключен конец центрального рычага 26. Конец центрального рычага 26 имеет сквозное расточенное отверстие 57, а в каждом из противоположных рельефных фланцев 55 находится одно отверстие 53.

Сквозь фланцы 55 с отверстиями и сквозь расточенное отверстие 57 в центральном рычаге 26 вставлен резьбовой палец 56. Вследствие этого центральный и нижний рычаги могут поворачиваться друг относительно друга. Опорные втулки 51 обеспечивают введение резьбового пальца 56 в отверстие 57 таким образом, что эти втулки оказываются почти полностью заключенными внутри расточенного отверстия 57, а сферические пояски 52 выступают из каждого конца расточенного отверстия 57. В этой связи обратимся к изображению поперечного сечения на фиг.18. Сопрягаемые сферические поверхности 54 отверстий 53 в соединительных фланцах 55 плотно поддерживают сферические пояски 52. В результате наличия сопрягаемых сферических поясков и поверхностей вертикальные и крутильные нагрузки на опору равномерно распределяются по всему сферическому пояску, а концентрация точечных нагрузок исключается.

При сборке консольной опоры 50 обе опорные втулки 51, которые снабжены внешней резьбой, ввинчивают в расточенное отверстие 57 центрального рычага 26. Расточенное отверстие 57 имеет сопрягаемую внутреннюю резьбу. Опорные втулки 51, ввинченные по одной в каждый конец расточенного отверстия 57, направлены таким образом, что их сферические пояски 52 обращены наружу из расточенного отверстия 57, а втулки достаточно ввинчены в расточенное отверстие, чтобы обеспечить возможность заключения конца центрального рычага 26 между рельефными соединительными фланцами 55 нижнего рычага 27. Как только расточенное отверстие 57 оказывается выровненным с отверстиями 53 нижнего рычага, опорные втулки вывинчивают наружу из расточенного отверстия 57 за счет доступа к втулкам через паз 60 доступа, предусмотренный на конце центрального рычага 26.

После того, как опорные втулки вывинчены наружу до достижения устойчивой посадки сферических поясков в соответствующих сопрягаемых поверхностях 54, через паз 60 вставляют опорное промежуточное кольцо 61, чтобы жестко закрепить втулки по месту. Затем вставляют резьбовой палец 56 сквозь отверстие в одном рельефном фланце, через консольную опору, и ввинчивают во внутреннюю резьбу, предусмотренную в отверстии противоположного рельефного фланца. Головка 62 пальца на его конце, противоположном резьбе, находится у противоположного фланца 55, а растяжение пальца запирает центральный и нижний рычаги в шарнире. Поэтому вертикальные нагрузки в шарнире поддерживаются равномерными между пальцем 56 и опорными втулками 51, а крутильные нагрузки воспринимаются сферическими поясками опорных втулок.

Преимущества, вытекающие из конструкции предлагаемого блока односкатного колеса, можно выразить непосредственно в таких показателях, как значительные увеличения грузоподъемности прицепа, эффективности создаваемого распределения нагрузок, жесткости прицепа и экономии затрат при транспортировке. Создание автономного узла односкатного колеса исключает поперечные оси, обеспечивая возможность располагать настил прицепа ниже и тем самым увеличивать вместимость прицепа. Например, фиг.2 и 3 иллюстрируют кузов 11 прицепа с настилом 73, опущенным до уровня, который очевидно ниже, чем цапфа 20. В прицепе средних размеров, имеющем емкость хранения 100-120 м3, дополнительный объем хранения, возникающий из-за опущенного настила, может увеличить кубическую вместимость прицепа на 18 м3. Дополнительная вместимость превращается непосредственно в транспортируемый груз большего объема и дает возможность обеспечить конкурентоспособные транспортные издержки на единицу объема товаров.

Благодаря тому, что они по своим конструктивным особенностям обеспечивают управление поворотом, предлагаемые блоки односкатных колес можно устанавливать равномерно по длине прицепа. Это невозможно в случае обычных прицепов, где колеса должны быть сгруппированы спереди или сзади кузова прицепа во избежание истирания шин и проблем с подвеской. Группирование колес спереди и сзади прицепа требует, чтобы прицеп имел прочные двутавровые балки поперек осей, чтобы выдерживать нагрузку в середине прицепа, где непосредственная опора на грунт невозможна. Потребность в жестких двутавровых балках исключается с помощью настоящего изобретения, потому что оказывается возможной непосредственная опора на грунт посредством блоков колес, расположенных через постоянные интервалы вдоль длины прицепа. В результате можно заменить двутавровые балки структурно более легкими балками, потому что блоки односкатных колес равномерно распределены по всей длине боковых сторон прицепа и одинаково поддерживают балки прицепа. Конструктивный предел прочности, требуемый в этих балках, составляет приблизительно половину предела прочности в обычных прицепах. Экономия веса на самом прицепе составляет в среднем 1-2 тонны.

Максимальные нагрузки прицепа прямо пропорциональны максимально допустимому весу, выдерживаемому каждой шиной, приходящемуся на квадратный метр. Чем больше разнесены шины, тем больший вес может выдерживать прицеп. Блок односкатного колеса обеспечивает не только продольное разнесение шин вдоль длины прицепа, но и поперечное разнесение, потому что пружинные подвески, поддерживающие колеса, предусмотрены на обеих сторонах подвески прицепа, что вызывает смещение точек подвески в поперечном направлении наружу относительно кузова прицепа. Большее расстояние между точками подвески означает прирост обычной полезной нагрузки транспортного средства примерно на 2,7 тонны и даже больше - в зависимости от расположения шин. Для обычного транспортного средства, полезная нагрузка которого составляет 24-25 тонн, увеличение до 27-28 тонн дает значительно более прибыльную экономию на транспортировке товаров. При более легком прицепе полезная нагрузка возрастает еще больше.

Поскольку каждая шина имеет свою собственную индивидуальную подвеску, перегрузка шины уменьшается. Кроме того, блок односкатного колеса делает транспортное средство более стойким к опрокидыванию при большем расстоянии между противоположными точками подвески.

Понятно, что в блок колеса и его использование можно внести изменения. Например, блоки односкатных колес можно устанавливать сдвоенными парами, связанными аккумулятором, распределяющим нагрузку.

Многие преимущества, вытекающие из предлагаемых усовершенствований колесных узлов тяжелых транспортных средств, в конце концов приводят к большей эффективности и экономии затрат в промышленности транспортных перевозок. Возможность опускания настила и смещения тормозного узла обеспечивает дополнительное увеличение вместительности прицепа. Колеса, выполненные с обеспечением управления поворотом и на независимых подвесках, обеспечивают расположение колес, которое само по себе укрепляет структурную целостность прицепа, что - в сочетании с уменьшением веса кузова прицепа - обеспечивает увеличение полезной нагрузки. Характерные особенности блока односкатного колеса дополнительно обеспечивают повышенную маневренность транспортного средства, более крутую дугу поворота и улучшенное управление поворотом.

Специалисты в данной области техники поймут, что в рамках сущности и объема притязаний изобретения в него можно внести многочисленные изменения.

1. Блок односкатного колеса, выполненный с возможностью установки на кузове транспортного средства, содержащий колесную раму, служащую опорой механизму подвески и колесному узлу, установленному на механизме подвески, причем механизм подвески содержит Z-образное звено, состоящее из трех рычагов, соединенных конец к концу с возможностью поворота, при этом механизм подвески прикреплен с возможностью поворота к колесной раме, а демпфирующее средство гасит движение механизма подвески.

2. Блок односкатного колеса по п.1, в котором Z-образное звено прикреплено с возможностью поворота к колесной раме на верхнем конце, ограниченном свободным концом верхнего рычага, и на нижнем конце, ограниченном свободным концом нижнего рычага, при этом центральный рычаг соединен конец к концу с возможностью поворота с верхним и нижним рычагами.

3. Блок односкатного колеса по п.2, в котором цапфа колеса, имеющаяся в блоке колеса, установлена на нижнем конце центрального рычага.

4. Блок односкатного колеса по любому из пп.1-3, в котором между колесной рамой и Z-образным звеном предусмотрено исполнительное средство.

5. Блок односкатного колеса по п.4, в котором исполнительное средство и демпфирующее средство представляют собой цилиндр подвески, закрепленный между колесной рамой и нижним рычагом.

6. Блок односкатного колеса по п.5, в котором цилиндр подвески является гидравлическим или пневматическим цилиндром.

7. Блок односкатного колеса по п.5, в котором цилиндром подвески управляет компьютер.

8. Блок односкатного колеса по п.4, в котором механизм подвески приводится в действие исполнительным средством, проходя вертикальное расстояние приблизительно 600 мм.

9. Блок односкатного колеса по п.2, в котором поворотный шарнир между центральным и нижним рычагами содержит комбинированную упорно-радиальную консольную опору.

10. Блок односкатного колеса по п.9, в котором комбинированная упорно-радиальная консольная опора представляет собой цилиндрическую втулочную опору, ограничивающую центральную ось и имеющую открытые концы с криволинейными поясками, причем втулочная опора находится в расточенном отверстии центрального или нижнего рычага, и эта втулочная опора поддерживает вал, проходящий через фланцы с отверстиями, в другом центральном или нижнем рычаге, причем эти фланцы расположены на каждой стороне расточенного отверстия и втулочной опоры, при этом отверстия фланцев имеют криволинейные поверхности для соответственного вхождения в них криволинейных поясков втулок.

11. Блок односкатного колеса по п.10, в котором втулочная опора содержит две соосные втулочные секции, каждая из которых имеет криволинейный поясок, находящийся на открытом конце каждой втулочной секции, и промежуточное кольцо, расположенное между втулочными секциями.

12. Блок односкатного колеса по п.10, в котором криволинейные пояски являются выпуклыми и обращены в направлении от центральной оси, а криволинейные поверхности являются вогнутыми.

13. Блок односкатного колеса по п.12, в котором втулочная опора, по существу, полностью заключена в расточенном отверстии, а из концов этого отверстия выступают лишь выпуклые пояски, упираясь в вогнутые поверхности.

14. Блок односкатного колеса по п.1, в котором между колесной рамой и кузовом транспортного средства установлено управляющее поворотом средство для поворота колесной рамы относительно кузова транспортного средства для поворота транспортного средства.

15. Блок односкатного колеса по п.14, в котором, по меньшей мере, один из управляющих поворотом элементов установлен с возможностью поворота на кузов транспортного средства, а управляющие поворотом элементы представляют собой линейные опорные исполнительные механизмы, имеющие поршень возвратно-поступательного хода.

16. Блок односкатного колеса по п.15, в котором поршни прикреплены с возможностью поворота к колесной раме посредством шарнирного соединения.

17. Блок односкатного колеса по п.16, в котором приведение в действие первого из линейных опорных исполнительных механизмов вызывает смещение передней части колесной рамы и поворот колесной рамы для поворота транспортного средства в первом направлении, тогда как приведение в действие второго из линейных опорных исполнительных механизмов вызывает смещение задней части колесной рамы и поворот колесной рамы для поворота транспортного средства во втором противоположном направлении.

18. Блок односкатного колеса по п.15, в котором линейные опорные исполнительные механизмы работают в двух отдельных контурах рабочей жидкости гидравлической системы, причем введение рабочей жидкости в один контур вызывает выдвижение поршня из корпуса исполнительного механизма, а введение жидкости во второй контур вызывает отвод поршня в корпус исполнительного механизма.

19. Блок односкатного колеса по п.3, в котором цапфа колеса поддерживает комбинированный пружинно-гидравлический путевой и парковочный тормоз полностью в пределах обода шины колеса.

20. Блок односкатного колеса по п.1, управляемый микропроцессором, который корректирует поворот колесной рамы относительно кузова транспортного средства.

21. Блок односкатного колеса по п.20, в котором микропроцессор корректирует поворот на основании таких переменных, как синхронизация с соответствующими блоками колес, скорость транспортного средства и угол поворота транспортного средства.

22. Блок односкатного колеса по п.21, в котором на блоках колес предусмотрены датчики приближения для измерения смещения средства управления поворотом и передачи замера в микропроцессор для коррекции поворота блока колеса.

23. Блок односкатного колеса по п.16, в котором датчики приближения находятся между линейным опорным исполнительным механизмом и шарнирным соединением.

24. Блок односкатного колеса по п.1, устанавливаемый в сдвоенной паре с еще одним блоком колеса, вследствие чего оба блока колес оказываются связанными аккумулятором, распределяющим нагрузку.

25. Опора для шарнира подвески колес, предназначенная для расположения между двумя поворотными элементами, содержащая цилиндрическую втулочную опору, ограничивающую центральную ось и имеющую открытые концы с криволинейными поясками, причем втулочная опора находится в расточенном отверстии первого поворотного элемента, и эта втулочная опора поддерживает вал, проходящий через фланцы с отверстиями во втором поворотном элементе, причем эти фланцы расположены на каждой стороне расточенного отверстия и втулочной опоры, при этом отверстия фланцев имеют криволинейные поверхности для соответственного вхождения в них криволинейных поясков втулочной опоры.

26. Опора по п.25, в которой втулочная опора содержит две соосные втулочные секции, каждая из которых имеет криволинейный поясок, находящийся на открытом конце каждой втулочной секции, и промежуточное кольцо, расположенное между втулочными секциями.

27. Опора по п.25, в которой криволинейные пояски являются выпуклыми и обращены в направлении от центральной оси, а криволинейные поверхности являются вогнутыми.

28. Опора по п.20, в котором втулочная опора, по существу, полностью заключена в расточенном отверстии, а из концов этого отверстия выступают лишь выпуклые пояски, упираясь в отверстия во фланцах.