Пенопласт с полосой из клейкого материала

Иллюстрации

Показать всеИзобретение относится к пенопласту с полосой из клейкого материала, применяемого в различных областях техники и в быту, в частности, в качестве защитных элементов, наклеиваемых на поверхность, требующую защиты от ударов, царапин и т.д., а также к способу изготовления пенопласта. Пенопласт содержит, по меньшей мере, одну полосу из клейкого материала, разделенную на несколько узких полосок с образованием на поверхности пенопласта первой группы узких полосок с клейким материалом и второй группы чередующихся с ними узких промежутков, в которых отсутствует клейкий материал. Способ изготовления пенопласта заключается в том, что методом экструзии получают пенопласт. Далее на поверхность свежеэкструдированного пенопласта наносят группу узких полосок клейкого материала, разделенных группой чередующихся с ними узких промежутков, в которых отсутствует клейкий материал. Затем пенопласт дегазируют. Изобретение позволяет получить пенопласт, поверхность которого во время дегазации не коробится и остается ровной и гладкой. 2 н. и 13 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к пенопласту с полосой из клейкого материала, которые могут применяться в различных областях техники и быту, в частности, в качестве защитных элементов, наклеиваемых на поверхность, требующую защиты от ударов, царапин и т.п.

Пенопласты, под которыми здесь и далее подразумевается пеноматериалы, полученные путем вспенивания и последующего отверждения первоначально жидкой или пластично-вязкой композиции, хорошо известны и имеют очень широкое применение. При изготовлении таких пенопластов полимеры и при необходимости добавки перемешивают и пластифицируют под давлением при высокой температуре. В полученную смесь нагнетают под давлением вспенивающий газ, а затем экструдируют через головку экструдера и охлаждают. При экструзии в атмосферу в результате падения давления в смеси образуются пузырьки газа, и происходит ее вспенивание. После этого смесь дегазируют.

Для крепления пенопласта к основе используют клейкий материал, которым покрывают одну из сторон пенопласта. Обычно в качестве такого клейкого материала используют самоклеящийся клей-расплав, которым в расплавленном состоянии в виде полосы покрывают поверхность свежеэкструдированного пенопласта. Полосу нанесенного на пенопласт клейкого материала закрывают отрываемой бумагой, которая защищает ее от повреждения при транспортировке. Однако при нанесении клейкого материала на свежеэкструдированный пенопласт поверхность готового пенопласта под полосой клейкого материала становится неровной. Было установлено, что деформация и коробление покрытой клейким материалом стороны пенопласта происходят во время дегазации. Помимо плохого внешнего вида имеющий такую волнистую поверхность пенопласт плохо и неравномерно приклеивается к соответствующей основе. В ЕР 1209034 предлагается нанесение на поверхность заготовки из пенопласта двухсторонней клеевой ленты, что не позволяет избежать указанных недостатков. Эти заготовки предназначены для изготовления защитных элементов временно, наклеиваемых на поверхности автомобиля, где не требуется их надежное сцепление и хороший внешний вид.

В некоторых случаях, например, для равномерной адгезии к основе поверхность пенопласта должна быть гладкой и ровной. Для изготовления пенопласта с гладкой и ровной клейкой поверхностью полосу из клейкого материала наносят на поверхность пенопласта после его дегазации. Для дегазации экструдированного пенопласта необходима определенная выдержка. Поэтому полосу из клейкого материала можно нанести на дегазированный пенопласт только по истечении определенного времени. Очевидно, что такая технология изготовления пенопласта с гладкой клейкой поверхностью требует дополнительной работы и увеличивает производственные расходы (подобный метод описан, в частности, в GB 1283067).

В основу настоящего изобретения была положена задача предложить пенопласт с полосой клейкого материала, нанесенного на поверхность свежеэкструдированного пенопласта, который после дегазации имеет гладкую покрытую клейким материалом поверхность.

Эта задача решается согласно изобретению с помощью предлагаемого в нем пенопласта, содержащего по меньшей мере одну полосу из клейкого материала, нанесенного на поверхность свежеэкструдированного пенопласта, которая разделена на несколько узких полосок с образованием на поверхности пенопласта первой группы узких полосок с клейким материалом и второй группы чередующихся с ними узких промежутков, в которых отсутствует клейкий материал, позволяя покрытой клейким материалом поверхности пенопласта во время дегазации не коробиться и оставаться ровной и гладкой. В данном случае под ровной гладкой поверхностью понимается поверхность, которая по своему внешнему виду очень похожа на поверхность пенопласта без покрытия из клейкого материала.

Разделение клейкого материала на отдельные узкие отделенные друг от друга узкими промежутками без клейкого материала полоски способствует более равномерной дегазации пенопласта. Связано это с тем, что пенопласт, у которого слой клейкого материала состоит из отдельных узких полосок, разделенных между собой узкими промежутками без клейкого материала, дегазируется намного легче, чем пенопласт со сплошной полосой клейкого материала, нанесенного на свежеэкструдированный пенопласт. Поверхность предлагаемого в изобретении пенопласта при дегазации не деформируется, и такой пенопласт после дегазации имеет гладкую ровную поверхность, покрытую слоем клейкого материала. Тем самым исключается необходимость в промежуточной выдержке экструдированного пенопласта перед нанесением на него покрытия из клейкого материала. Предлагаемое в изобретении решение позволяет, таким образом, уменьшить стоимость изготовления пенопласта с клейкой поверхностью и обеспечивает возможность изготовления пенопласта с гладкой и ровной поверхностью.

Во избежание коробления пенопласта при его дегазации слой клейкого материала предлагается разделять на отдельные узкие полоски, между которыми находятся узкие промежутки без клейкого материала.

Одно из преимуществ изобретения связано с тем, что нанесение полосы клейкого материала на свежеэкструдированный пенопласт обычно сопровождается локальным изменением проницаемости пенопласта вспенивающим газом. Такое локальное изменение проницаемости является причиной коробления покрытой клейким материалом поверхности пенопласта и образованием на ней после дегазации различных впадин и выступов.

Коробление и образование на поверхности пенопласта различного рода впадин и выступов препятствует равномерному прилеганию клейкого материала к поверхности основы, к которой приклеивают пенопласт. Предлагаемый в изобретении пенопласт имеет гладкую ровную покрытую слоем клейкого материала поверхность и отличается более плотным и равномерным контактом клейкого материала с поверхностью основы. Сцепление предлагаемого в изобретении пенопласта с поверхностью основы оказывается более прочным, чем у обычного пенопласта с полосой из клейкого материала. Предлагаемые в изобретении решения дают определенный экономический эффект, поскольку позволяют при той же прочности сцепления уменьшить количество наносимого на пенопласт клейкого материала и/или площадь его покрытой клейким материалом поверхности.

В качестве клейкого материала предпочтительно использовать самоклеящийся клей-расплав, который наносится на пенопласт в расплавленном состоянии.

Разделение слоя клейкого материала на отдельные узкие полоски с узкими промежутками без клейкого материала позволяет уменьшить количество тепла, под действием которого происходит нагрев отдельных участков пенопласта. Связано это с тем, что узкие полоски клейкого материала, по обе стороны которых отсутствует клейкий материал, остывают быстрее, чем одна сплошная полоса клейкого материала. При этом существенно снижается или практически исключается опасность деформации и коробления пенопласта. По существу предлагаемый в изобретении пенопласт при дегазации вообще не деформируется и после дегазации имеет гладкую ровную покрытую клейким материалом поверхность.

Отдельные узкие полоски клейкого материала и разделяющие их узкие промежутки без клейкого материала можно выполнить без разрывов или с разрывами. По своей форме они могут быть прямыми, волнистыми или зигзагообразными. Форма отдельных узких полосок и промежутков по существу никак не влияет на качество пенопласта.

Узкие полоски из клейкого материала и промежутки без клейкого материала предпочтительно должны быть параллельными.

Соотношение между площадью, занятой узкими полосками клейкого материала, и площадью, занятой узкими промежутками, в которых отсутствует клейкий материал, должно составлять от 0,2 до 5, предпочтительно от 0,5 до 2. Это соотношение зависит главным образом от свойств полимера, от типа и количества содержащихся в пенопласте добавок, от плотности пенопласта и от вспенивающего газа. В более предпочтительном варианте это соотношение равно 1, т.е. площадь всей поверхности полосок клейкого материала должна быть равна площади всех разделяющих их промежутков, в которых отсутствует клейкий материал.

Ширина отдельных узких полосок клейкого материала и разделяющих их промежутков должна составлять от 0,5 до 15 мм, предпочтительно от 2 до 8 мм.

Обычно узкие полоски клейкого материала имеют такую же ширину, что и разделяющие их промежутки, в которых отсутствует клейкий материал.

В предпочтительном варианте вся полоса, которой покрыта одна из сторон пенопласта, состоит из 3-15 отдельных узких полосок и разделяющих их промежутков.

Для защиты от повреждений полосу из клейкого материала закрывают удаляемой бумагой. Перед наклейкой пенопласта на основу бумагу удаляют, обнажая нанесенный на пенопласт клейкий материал.

Пенопласт предпочтительно изготавливать из полимера, выбранного из группы, включающей полиолефины, полиэтилены, полученные с использованием металлоценных катализаторов, полистиролы, их сополимеры и их смеси.

В состав пенопласта могут входить обычные добавки, такие как стабилизаторы ячеистой структуры, зародышеобразователи, антипирены, УФ-стабилизаторы, красители, смазывающие вещества, антиоксиданты, поглощающие ИК-излучение вещества и их смеси.

Вспенивающий газ предпочтительно выбирать из группы, включающей алканы, HFC, СО2, N2, Ar и их смеси.

В настоящем изобретении предлагается также способ изготовления пенопласта, заключающийся в том, что пенопласт экструдируют, на поверхность свежеэкструдированного пенопласта наносят отдельные узкие полоски клейкого материала, разделенные узкими промежутками, в которых отсутствует клейкий материал, и затем дегазируют пенопласт, покрытая клейким материалом поверхность которого при этом не коробится и остается гладкой и ровной.

В первом предпочтительном варианте осуществления изобретения в качестве клейкого материала предлагается использовать самоклеящийся клей-расплав, который плавят в плавильной камере и прокачивают насосом через сменный наконечник экструзионной головки для образования на поверхности пенопласта покрытия из клейкого материала в виде отдельных узких полосок.

В одном из предпочтительных вариантов отдельные узкие полоски из клейкого материала наносят с промежутками на удаляемую бумагу, которую затем приклеивают к поверхности пенопласта. Перед приклейкой пенопласта к поверхности основы бумагу удаляют с покрытой полосками клейкого материала поверхности пенопласта.

Для нанесения на удаляемую бумагу клейкого материала можно использовать устройство, касающееся бумаги, или устройство, не касающееся бумаги. В последнем случае бумагу пропускают под расположенной над ней на несколько сантиметров выше головкой экструдера, выходящие из которой отдельные нити (струи) расплавленного клейкого материала ложатся на поверхность бумаги.

В другом предпочтительном варианте полоски из клейкого материала непрерывно наносят на поверхность промежуточного вращающегося, предпочтительно имеющего постоянную температуру и антиадгезивного ролика, который касается поверхности пенопласта.

В расплавленный клейкий материал до его нанесения на поверхность пенопласта предпочтительно нагнетают газ, в частности азот. При нагнетании газа в расплавленный клейкий материал наносимые на поверхность пенопласта узкие полоски клейкого материала будут иметь пористую структуру. При определенном количестве клея пористая структура увеличивает поверхность контакта клейкого материала с пенопластом и увеличивает толщину клейкого материала, который за счет этого лучше распределяется во время схватывания по грубой поверхности основы.

Ниже изобретение более подробно рассмотрено на примере одного из предпочтительных вариантов его возможного осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

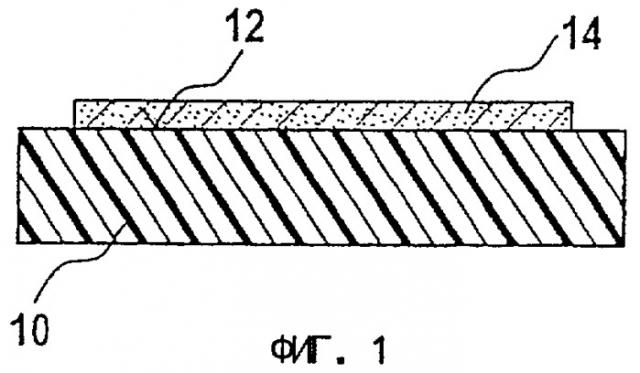

на фиг.1 - разрез известного пенопласта до дегазации,

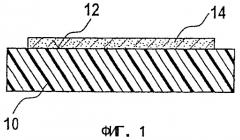

на фиг.2 - разрез известного пенопласта после дегазации,

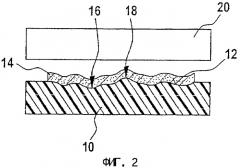

на фиг.3 - разрез предлагаемого в изобретении пенопласта до дегазации,

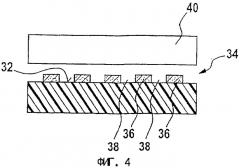

на фиг.4 - разрез предлагаемого в изобретении пенопласта после дегазации,

на фиг.5 - схематичное изображение установки для нанесения клейкого материала на свежеэкструдированный пенопласт,

на фиг.6 - схематичное изображение известного сменного наконечника экструзионной головки,

на фиг.7 - вид сверху клейкого материала, нанесенного на пенопласт с помощью показанного на фиг.6 известного наконечника экструзионной головки,

на фиг.8 - схематичное изображение используемого в изобретении наконечника экструзионной головки,

на фиг.9 - вид сверху клейкого материала, нанесенного на пенопласт с помощью показанного на фиг.8 наконечника экструзионной головки,

на фиг.10 - схематичное изображение выполненной по другому варианту установки для нанесения клейкого материала на свежеэкструдированный пенопласт.

На всех перечисленных выше чертежах одинаковые или схожие элементы обозначены одними и теми же позициями.

В предлагаемом в настоящем изобретении способе получают пенопласт посредством метода экструзии. Подробности такого процесса вспенивания пластиков не являются непосредственно предметом изобретения и может быть использован известный специалистам технологический процесс, который в общих чертах заключается в следующем. Компоненты, а именно полимеры, добавки и вспенивающие вещества, например изобутан, вводятся в экструдер и сжимаются с получением расплава полимера. Расплавленная смесь затем, выводится под высоким давлением в открытое пространство с атмосферным давлением. Ввиду падения давления сжатое вспенивающее вещество расширяется и расплавленный полимер вспенивается и охлаждается, становясь твердым. Вспенивающее вещество диффундирует через полимерные мембраны полученного пенопласта, постепенно замещаясь воздухом. Через некоторое время (зависящее, в частности, от используемых газа/полимера, плотности пены, толщины заготовки и др.) вспенивающее вещество полностью замещается воздухом. Таким образом, операция дегазирования может осуществляться посредством простого хранения при атмосферном давлении экструдированного пенопласта в течение определенного времени (1-3 недели).

На фиг.1 в разрезе показан известный пенопласт 10 до дегазации, поверхность 12 которого покрыта полосой из клейкого материала 14. На фиг.2 тот же самый пенопласт 10 показан после дегазации. Поверхность 12 пенопласта в результате дегазации стала волнистой и неровной с отдельными впадинами 16 и выступами 18. Негладкая форма поверхности 12 препятствует эффективному сцеплению пенопласта 10 с основой 20.

На фиг.3 в разрезе показан предлагаемый в изобретении пенопласт 30, поверхность 32 которого покрыта слоем 34 клейкого материала. У предлагаемого в изобретении пенопласта слой 34 клейкого материала состоит из отдельных узких полосок 36 клейкого материала, разделенных узкими промежутками 38 без клейкого материала.

На фиг.4 тот же самый пенопласт 30 показан после дегазации. У предлагаемого в изобретении пенопласта поверхность 32 остается гладкой. Высокое качество поверхности 32 способствует прочному и эффективному сцеплению пенопласта с поверхностью основы 40.

На фиг.5 схематично показана установка 42 для нанесения полосы клейкого материала на свежеэкструдированный пенопласт. В качестве клейкого материала могут быть использованы различные известные составы, предпочтительно использовать самоклеящийся клей-расплав (например, марки HL2203X, PHL-4170, HL-2688, выпускаемые компанией Н.В.Fuller; Ecomelt L1 Ех674, Ecomelt L 106 N, выпускаемые компанией Collano, Inc.; PS1711CC, PS1203, PS2121, выпускаемые компанией Novamelt GmbH; EM-3050PS, выпускаемый компанией Heartland Adhesives & Coatings). В рассматриваемом примере клейкий материал плавят в плавильной камере (не показана) и подают в экстр узионную головку 44. Вытекающий из экструзионной головки клейкий материал попадает на движущуюся под экструзионной головкой 44 удаляемую бумагу 46. Удаляемая бумага направляется одним или несколькими роликами 48 и прижимается промежуточным роликом 50 своей покрытой клейким материалом стороной к поверхности 32 свежеэкструдированного пенопласта 30. Экструзионная головка 44 имеет сменный наконечник 52, выходящий из которого клейкий материал наносится в виде полосы на удаляемую бумагу.

На фиг.6 показан сменный наконечник 52 известной экструзионной головки, а на фиг.7 показана полоса клейкого материала, нанесенного с помощью такого наконечника 52 на удаляемую бумагу. Сменный наконечник 52 известной конструкции имеет широкую щель 54, через которую из него выходит образующий на удаляемой бумаге 46 широкую полосу 14 клейкий материал.

Используемый в изобретении сменный наконечник 52 экструзионной головки показан на фиг.8, а отдельные узкие полоски клейкого материала, нанесенного на поверхность удаляемой бумаги с помощью такого наконечника, показаны на фиг.9. Используемый в изобретении сменный наконечник 52 экструзионной головки имеет множество отверстий 56, из которых выходит множество нитевидных струй расплавленного клейкого материала, образующих на удаляемой бумаге множество узких полосок 36 клейкого материала. Узкие полоски 36 клейкого материала разделены узкими промежутками 38, в которых отсутствует клейкий материал.

На фиг.10 схематично показана выполненная по другому варианту установка 58 для нанесения клейкого материала на свежеэкструдированный пенопласт. В этом варианте отдельные узкие полоски клейкого материала наносят на поверхность 32 свежеэкструдированного пенопласта 30 с помощью прижатого к ней промежуточного, предпочтительно имеющего постоянную температуру и антиадгезивного ролика 60.

В этом варианте выходящие из отверстий наконечника 52 экструзионной головки 44 отдельные нитевидные струи клейкого материала наносят на внешнюю поверхность 62 промежуточного ролика 60, который переносит клейкий материал на поверхность 32 свежеэкструдированного пенопласта 30.

Как было отмечено выше, предлагаемый в настоящем изобретении пенопласт получают посредством экструзии. Более конкретно, может осуществляться процесс экструзии пенопласта с непосредственным впрыском газа, в общем включающий следующие шаги:

а) дозирование полиолефинов, других сополимерных или полиэтленовых пластичных масс и добавок, предварительное перемешивание или дозирование, для подачи в экструдер (например, одношнековый или двухшнековый);

б) пластифицирование смеси полимера и добавок посредством нагрева цилиндра и смешивание их шнеком для образования полностью расплавленной гомогенной массы;

в) инжектирование в цилиндр вспенивающего газа в месте с наиболее походящей вязкостью смеси полимера и добавок;

г) гомогенизация массы полимера, добавок и газа;

д) охлаждение указанной массы в последней зоне цилиндра, в статической секции охлаждения;

е) экструзия через экструзионную головку с регулируемой температурой с образованием заданной формы согласно назначению изготавливаемого пенопласта; масса испытывает значительное падение давления, что служит причиной формирования пузырьков газа, приводящих к образованию пены в свободной атмосфере;

ж) охлаждение, вытягивание и направление пены.

Экструдированная пена направляется в секцию охлаждения (воздушного, водяного или воздушно-водяного) для получения требуемой структуры устройством для волочения практически без растягивания.

В одном из экспериментов смесь для экструзии готовили в барабане при следующем соотношении компонентов:

- 96 частей сополимера этиленвинилацетата (ЭВА) с 14% винилацетата и индексом текучести расплава (190°С, 2,16 кг), равным 5 г/10 мин;

- 6 частей огнестойкой маточной смеси (хлорированный парафин+ангидрид сурьмянистой кислоты) в концентрации 50% на вес ЭВА-основы;

- 3 части маточной смеси оксида алюминия в концентрации 40% на вес ЭВА-основы;

- 1,5 части амида стеариновой кислоты;

- 1 часть маточной смеси талька в концентрации 25% на вес ЭВА-основы.

Пенопласт экструдировали со скоростью 18 кг/ч с подачей изобутана с расходом 3,06 кг/ч через круглую головку, с обеспечением окружности заготовки около 26 мм. Температуру инструмента поддерживали около 82°С. Плотность полученного пенопласта в горячем состоянии составляла 17,5 кг/м3 с мелкими ячейками (порами) от приблизительно 650 до 1000 ячеек/см2. Через пять минут после экструзии на гладкую поверхность образца такого пенопласта наносили самоклеящийся клей-расплав описанным выше способом в виде чередующихся полосок с и без клейкого материала шириной около 5 мм. После выдержки в течение двух дней при комнатной температуре поверхность образца оставалась безупречной.

Хотя выше был описан предпочтительный вариант осуществления изобретения с нанесением расплавленного клейкого материала, специалистам будет понятно, что оно может быть реализовано не только с другими пенопластами, но и другими подходящими типами клейкого материала, в частности с клейкой лентой. Например, был проведен показательный сравнительный эксперимент с нанесением стандартной клейкой ленты, аналогичной используемой в ЕР 1209034, и отдельных узких клейких лент в соответствии с принципами настоящего изобретения. При этом изготавливали пенопласт на основе полиэтилена низкой плотности и исследовали его образцы диаметром 47 мм и высотой 41 мм.

Через пять минут после экструзии на гладкую поверхность одного из образцов наносили стандартную клейкую ленту компании Nitto шириной 30 мм, выпускаемую под номенклатурой "D 5952" и представляющую собой несущую ленту (бумага с проклейкой кремнийорганическими соединениями) с модифицированным акриловым адгезивом. На другой образец нанесли 4 узких полоски из той же самой ленты (шириной 6,3 мм, 4 мм, 7 мм и 5,3 мм) с узкими промежутками между ними, так что общая ширина всей полосы клейкого материала составляла 29 мм.

После выдержки в течение двух дней при комнатной температуре можно было наблюдать заметные вмятины (до 1,5 мм) в поверхности образца с обычной широкой лентой, в то время как поверхность образца с разделенными узкими лентами оставалась безупречной.

1. Пенопласт, содержащий по меньшей мере одну полосу из клейкого материала, нанесенного на поверхность свежеэкструдированного пенопласта до его дегазирования, которая разделена на несколько узких полосок с образованием на поверхности пенопласта первой группы узких полосок с клейким материалом и второй группы чередующихся с ними узких промежутков, в которых отсутствует клейкий материал, позволяя покрытой клейким материалом поверхности пенопласта во время дегазации не коробиться и оставаться ровной и гладкой.

2. Пенопласт по п.1, в котором клейкий материал представляет собой самоклеящийся клей-расплав.

3. Пенопласт по п.1, в котором узкие полоски клейкого материала и разделяющие их узкие промежутки без клейкого материала выполнены без разрывов или с разрывами.

4. Пенопласт по п.1, в котором узкие полоски клейкого материала и разделяющие их промежутки имеют прямую, волнистую или зигзагообразную форму.

5. Пенопласт по п.1, в котором узкие полоски клейкого материала и разделяющие их промежутки расположены параллельно друг другу.

6. Пенопласт по п.1, в котором соотношение между площадью, занятой узкими полосками клейкого материала, и площадью, занятой узкими промежутками, в которых отсутствует клейкий материал, составляет от 0,2 до 5, предпочтительно от 0,5 до 2.

7. Пенопласт по п.1, в котором узкие полоски клейкого материала и разделяющие их промежутки имеют ширину от 0,5 до 15 мм, предпочтительно от 2 до 8 мм.

8. Пенопласт по п.1, на покрытой клейким материалом стороне которого расположено от 3 до 15 узких полосок клейкого материала и разделяющих их промежутков.

9. Пенопласт по п.1, в котором узкие полоски клейкого материала закрыты удаляемой бумагой.

10. Пенопласт по любому из пп.1-9, изготовленный из полимера, выбранного из группы, включающей полиолефины, полиэтилены, полученные с использованием металлоценных катализаторов, полистиролы, их сополимеры и их смеси.

11. Способ изготовления пенопласта, заключающийся в том, что получают пенопласт посредством метода экструзии, на поверхность свежеэкструдированного пенопласта наносят группу узких полосок клейкого материала, разделенных группой чередующихся с ними узких промежутков, в которых отсутствует клейкий материал, и затем его дегазируют, получая пенопласт с гладкой и ровной покрытой клейким материалом поверхностью.

12. Способ по п.11, в котором в качестве клейкого материала используют самоклеящийся клей-расплав, который плавят в плавильной камере и прокачивают насосом через сменный наконечник экструзионной головки, и выходящий из наконечника экструзионной головки расплавленный клейкий материал наносят в виде полосы на свежеэкструдированный пенопласт.

13. Способ по п.11, в котором клейкий материал наносят на поверхность пенопласта посредством удаляемой бумаги.

14. Способ по п.11, в котором клейкий материал непрерывно наносят в виде полосы на промежуточный ролик, который прижимается к поверхности пенопласта.

15. Способ по любому из пп.11-14, в котором в клейкий материал инжектируют газ, предпочтительно азот.