Способ контроля вакуумной дуговой плавки

Иллюстрации

Показать всеИзобретение относится к электрометаллургии и может быть использовано для контроля вакуумной дуговой плавки высокореакционных металлов и сплавов, например титана. В способе в качестве технологического параметра выбирают площадь видимого изображения участка ванны жидкого металла, которую фиксируют оптическим датчиком с оптической осью, проходящей параллельно оси печи и расположенной между внутренней поверхностью изложницы и наружной поверхностью расходуемого электрода, сравнивают его расчетным значением, выраженным как однозначная функция от аргументов смещения осей электрода относительно осей печи в двух взаимно перпендикулярных направлениях и длины расходуемого электрода, при совпадении измеренных и расчетных значений площади видимого изображения участка ванны жидкого металла оценивают безопасность процесса плавки, а фиксирование аварийной ситуации производят при значениях аргументов смещения осей электрода больше пороговых значений и длины электрода меньше порогового значения. Изобретение позволяет предотвратить аварийную ситуацию при плавке высокореакционных металлов и сплавов путем своевременного обнаружения момента возникновения аварии из-за сплавления электрододержателя или перекоса электрода, а также исключить брак при выплавке слитка и повреждения элементов печи. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области электрометаллургии и может быть использовано для контроля процесса вакуумной дуговой плавки высокореакционных металлов и сплавов, например титановых.

Основным способом промышленного производства слитков высокореакционных металлов и сплавов является вакуумный дуговой переплав расходуемого электрода, при котором возможно возникновение взрывоопасных ситуаций, связанных с попаданием воды в печь при прожоге кристаллизатора печи или электрододержателя.

Известен способ контроля процесса вакуумной дуговой плавки (Патент РФ №2218433, МПК С22В 9/20, публ. 2003.12.10) - прототип, в котором о возникновении взрывоопасной ситуации судят по скорости изменения площади изображения участка ванны жидкого металла. Данная величина является косвенной и характеризует только динамику развития процесса. Действительные геометрические параметры взаимного положения электрода и изложницы в реальном времени процесса плавки не контролируются.

Недостатком известного способа является то, что возникновение аварийной ситуации возможно при скорости изменения площади изображения ниже пороговой, то есть сравнимой со скоростью изменения изображения участка ванны при нормальном ходе плавки.

Причины, по которым возможно развитие аварийной ситуации и которые не фиксируются данным способом, могут быть следующие:

- электрод изначально установлен со смещением его нижнего торца, известным способом невозможно зарегистрировать аварийную ситуацию, так как она возникла до начала плавки;

- электрод установлен со смещением его верхнего торца, известным способом невозможно зарегистрировать аварийную ситуацию, так как смещение электрода к стенке происходит в течение всего времени плавки, т.е. со скоростью заведомо ниже пороговой;

- электрод имеет изначальную кривизну по образующей, при большом радиусе кривизны известным способом невозможно зарегистрировать аварийную ситуацию, так как смещение вершины изгиба электрода к стенке происходит в течение длительного времени плавки, то есть со скоростью заведомо ниже пороговой.

Задачей, на решение которой направлено данное изобретение, является определение положения электрода относительно изложницы, длины расходуемого электрода в реальном времени процесса плавки и выдача сигналов при их превышении пороговых значений.

Техническим результатом, достигаемым при осуществлении изобретения, является обеспечение взрывобезопасности процесса переплава слитков металлов, повышение выхода годного.

Поставленная задача решается тем, что в способе контроля вакуумной дуговой плавки, включающем измерение значения технологического параметра, сравнение его с расчетным параметром и фиксирование аварийной ситуации, в качестве технологического параметра выбирают площадь видимого изображения участка ванны жидкого металла, которую фиксируют оптическим датчиком с оптической осью, проходящей параллельно оси печи и расположенной между внутренней поверхностью изложницы и наружной поверхностью расходуемого электрода, сравнивают его с расчетным значением, выраженным как однозначная функция от аргументов смещения осей электрода относительно осей печи в двух взаимно перпендикулярных направлениях и длины расходуемого электрода, при совпадении измеренных и расчетных значений площади видимого изображения участка ванны жидкого металла оценивают безопасность процесса плавки, а фиксирование аварийной ситуации производят при значениях аргументов смещения осей электрода больше пороговых значений и длины электрода меньше порогового значения.

Для увеличения точности и надежности контроля вакуумной дуговой плавки используют два или более оптических датчика, которые независимо друг от друга фиксируют площадь видимого изображения участка ванны жидкого металла.

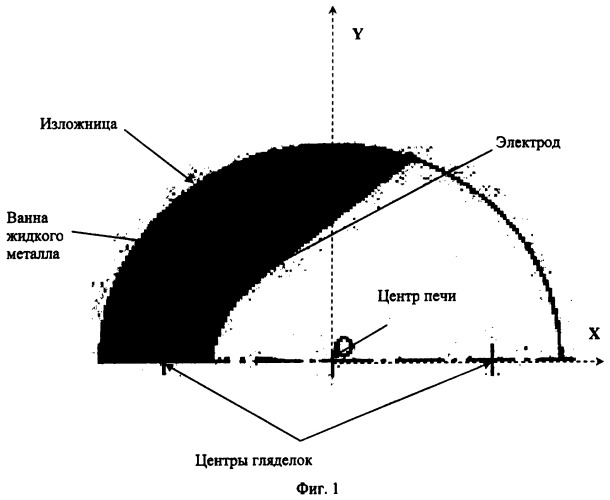

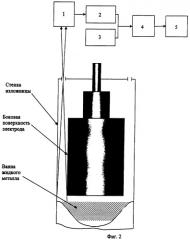

Изобретение иллюстрируется чертежами, где на фиг.1 схематично изображена проекция участка ванны жидкого металла, фиксируемая оптическим датчиком, а на фиг.2 - блок-схема устройства, посредством которого реализуется данное изобретение.

Для получения расчетного значения площади изображения используются геометрические размеры печи: диаметр и высота изложницы, эти параметры устанавливаются перед началом плавки и больше не меняются.

Расчетное значение площади видимого изображения участка ванны металла (фиг.1) является однозначной функцией от аргументов Хе (смещение электрода по оси X), Ye (смещение электрода по оси Y) и Le (длина расходуемого электрода). Согласно изобретению в процессе плавки регистрируют видимое изображение участка ванны жидкого металла, измеряют и анализируют площадь этого изображения. При сравнении измеренного и расчетного значений площади изображения фиксируют действительные значения параметров Xe, Ye, Le, при несовпадении действительных значений параметров Xe, Ye, Le с расчетными оценивают безопасность процесса плавки, при отклонении фактических параметров от пороговых значений фиксируют аварийную ситуацию и подают команду на ее устранение.

При измерении и расчете площади изображения используют изображение участка ванны жидкого металла, ограниченного внешней поверхностью электрода, внутренней поверхностью изложницы и линией, проходящей через центры противоположных гляделок.

Такое ограничение участка изображения позволяет выбрать оптимальную систему координат, осуществить привязку измерительного устройства к оси печи и уменьшить погрешность измерений.

Учитывая, что на современных вакуумных печах в качестве устройства для регистрации изображения используются телекамеры, а в качестве устройства измерения площади изображения используются компьютеры, авторами предложено программное обеспечения по расчету площади изображения участка ванны жидкого металла, что позволяет автоматизировать процессы измерения, расчета и определение положения электрода и его длину.

С учетом характеристик используемых телекамер точность определения положения электрода составляет ±1 мм, точность измерения длины электрода: в начале плавки ±10 мм, в конце плавки ±1 мм.

Реальный зазор между поверхностью электрода и внутренней стенкой изложницы составляет порядка 40-60 мм (в зависимости от диаметра выплавляемого слитка). Смещение оси электрода и изложницы кристаллизатора относительно друг друга более чем на 10 мм может привести к перекидыванию дуги на стенку изложницы. Реализуемая точность измерения в данном способе является приемлемой и позволяет надежно контролировать положение электрода относительно стенки изложницы и допустимую величину сплавления электрода.

В процессе плавки производится контроль длины расходуемого электрода, что исключает возникновение аварийных ситуаций, связанных со сплавлением водоохлаждаемого штока, повышает выход годного за счет полного сплавления расходуемого электрода и снижения брака за счет своевременного перехода на режим ВУР (выведение усадочной раковины).

Предлагаемый способ контроля реализуется посредством устройства, блок-схема которого приведена на фиг.2. Изображение ванны жидкого металла в устройстве регистрации 1 (телекамере) преобразуется в электрический сигнал, который поступает в измерительное устройство 2, где определяется величина площади изображения участка ванны жидкого металла. Одновременно в расчетном блоке 3 по заданной программе производится расчет площади выбранного участка изображения. Измеренные и расчетные значения площади сравниваются в блоке сравнения 4, и по результатам сравнения определяется положение электрода относительно изложницы и длина расходуемого электрода. На основании полученных значений формируется команда на исполнительный механизм 5 для устранения аварийной ситуации.

Регистрацию изображения участка ванны проводят в области спектра, свободной от излучения плазмы дуги, например в инфракрасной области.

Пример конкретного выполнения

Проводили плавку титанового сплава 6A14V в вакуумной дуговой электропечи 6ДТВ10-Г10.

В качестве устройства регистрации изображения использовалась цветная цифровая телекамера CCD-430 Mitsubishi Electric с 1/4" ПЗС-матрицей, которая имеет разрешение 430 твл. В качестве инфракрасного светофильтра, задерживающего излучение плазмы дуги и пропускающего собственное излучение жидкого металла, применили фильтр ИКС-5. В качестве блоков измерения площади изображения участка ванны, расчета, сравнения и формирования команд использовали промышленный компьютер на базе Pentium IV. Перед началом плавки в программу расчета площади изображения введены исходные данные: диаметр изложницы, диаметр расходуемого электрода, диаметр переходника, высоту изложницы, длину электрода. Исходные данные, за исключением длины электрода, неизменны в процессе плавки и являются константами для расчета площади. Сплавляли расходуемый электрод диаметром 0,67 м в кристаллизатор диаметром 0,79 м, при этом переходник, к которому приварен электрод, имеет диаметр 0,32 м. Измерения площади проводили с интервалом 1 сек. Запуск программы расчета площади произведен одновременно с началом плавки. Для сравнения расчетного значения площади с измеренным использовались заложенные в программу итерационные методы и метод последовательных приближений. Результаты автоматически заводились в таблицу и выводились на экран дисплея. Обработка результатов показала, что максимальная несоосность электрода и изложницы составила 7 мм. Это позволяет сделать вывод, что в процессе плавки не возникло предпосылок для возникновения аварийных ситуаций.

Предлагаемый способ контроля позволяет:

- предотвратить аварийную ситуацию при плавке высокореакционных металлов и сплавов путем своевременного обнаружения момента возникновения аварии;

- повысить выход годного за счет полного сплавления расходуемого электрода и снижения брака за счет своевременного перехода на режим ВУР (выведение усадочной раковины).

1. Способ контроля вакуумной дуговой плавки, включающий измерение значения технологического параметра, сравнение его с расчетным параметром и фиксирование аварийной ситуации, отличающийся тем, что в качестве технологического параметра выбирают площадь видимого изображения участка ванны жидкого металла, которую фиксируют оптическим датчиком с оптической осью, проходящей параллельно оси печи и расположенной между внутренней поверхностью изложницы и наружной поверхностью расходуемого электрода, сравнивают его с расчетным значением, выраженным как однозначная функция от аргументов смещения осей электрода относительно осей печи в двух взаимно перпендикулярных направлениях и длины расходуемого электрода, при совпадении измеренных и расчетных значений площади видимого изображения участка ванны жидкого металла оценивают безопасность процесса плавки, а фиксирование аварийной ситуации производят при значениях аргументов смещения осей электрода больше пороговых значений и длины электрода меньше порогового значения.

2. Способ по п.1, отличающийся тем, что используют два или более оптических датчика, которые независимо друг от друга фиксируют площадь видимого изображения участка ванны жидкого металла.