Панельный элемент с рамой и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к конструкциям створок окон. Изобретение позволит повысить точность центрирования панели в элементах рамы перед сваркой их концов. Панельный сборный элемент с рамой, содержащий панель, множество рамных элементов из термопласта, расположенных вдоль края панели. Каждый рамный элемент имеет первую и вторую противоположные боковые стенки, между которыми образован паз. Край панели вставлен в паз каждого рамного элемента. Паз каждого рамного элемента имеет расположенные в нем проставочные средства, включающие в себя первую проставку между панелью и первой боковой стенкой, предназначенную для размещения панели на расстоянии от первой боковой стенки, и вторую проставку между панелью и второй боковой стенкой, предназначенную для размещения панели на расстоянии от второй боковой стенки. Перед свариванием вместе концов рамных профилей проставочные средства удерживают рамные элементы на панели.6 н. и 88 з.п. ф-лы, 27 ил.

Реферат

Данное изобретение относится в целом к панелям с рамами и изделиям для световых проемов и, более точно, к изделиям, изготовленным из профилей из термопластов, сваренных вокруг изоляционного стеклопакета, но не ограничено подобными изделиями.

Для повышения эффективности производства и уменьшения себестоимости продукции в последние годы были предприняты различные попытки создания интегрированных систем изготовления стеклопакетов/оконных рам.

Один пример, который описан в презентации, представленной на выставке InterGlass Metal 97', был создан в Германии компанией Meeth Fenester. При использовании данной производственной системы окно изготавливают из пластиковых профилей с пазами, предназначенными для оконных рам, которые собирают вокруг стеклопакета и сваривают в углах посредством использования традиционной технологии с нагревательной плитой. Во время процесса сборки стеклопакет удерживают в заданном положении посредством валика из термоплавкого безрастворного бутилового клея, который размещают центрально в пазе рамы. Затем наносят два штапика из силиконового термореактивного герметика для остекления в двух зазорах с обеих сторон стеклопакета. После сборки окна хранят в контейнере для грузовика-контейнеровоза, готовом для погрузки, и контейнеры для грузовиков-контейнеровозов оставляют установленными вне фабрики в течение нескольких часов, в течение которых двухкомпонентный силиконовый герметик отверждается. У производственных систем компании Meeth имеются четыре основных недостатка. Во-первых, из-за наличия валика из бутилового клея паз для остекления не может быть осушен, и это создает возможные проблемы, связанные с долговечностью стеклопакетов. Во-вторых, обычная сварка с использованием нагревательной плиты представляет собой медленный процесс, который усложнен из-за необходимости удаления углового грата. В-третьих, узлы со скользящими рамами нельзя отгрузить до тех пор, пока двухкомпонентный термореактивный герметик не затвердеет полностью. В-четвертых, производство, предложенное компанией Meeth, представляет собой в значительной степени ручной процесс с ручной загрузкой отдельных профилей рам в сварочные зажимные приспособления и ручным нанесением штапиков из герметика.

Второй пример интегрированной системы производства стеклопакетов/оконных рам описан в патенте США 5622017, выданном на имя Lynn и др. и переуступленном Andersen Corporation. Как и в случае системы компании Meeth, окно, производимое компанией Andersen, также изготавливают из пластиковых рамных профилей с пазами, которые собирают вокруг стеклопакета и сваривают в углах посредством использования традиционной технологии с применением нагревательной плиты. По сравнению с системой Meeth профиль, производимый компаний Andersen, включает в себя обычные пластиковые ребра для остекления на одной стороне рамного профиля с пазом. Конструкционный (монтажный) термореактивный герметик затем наносят на одну сторону стеклопакета, и обеспечивают возможность затвердевания одного штапика из герметика для остекления. Поскольку стеклопакет не удерживается в заданном положении, рамный подузел нельзя перемещать в течение нескольких часов до тех пор, пока герметик не затвердеет. Кроме того, стеклопакет невозможно точно сцентрировать в профиле с пазом, и, таким образом, процесс нанесения герметика невозможно легко автоматизировать.

Как описано в патенте США 5902657, выданном на имя Hanson и др., рамные профили с пазами могут быть соединены в углах посредством использования сварки трением с подвижной U-образной металлической пластиной, которая быстро перемещается взад и вперед, обеспечивая расплавление пластика в месте соединения поверхностей контакта. Как и в случае традиционной сварки с использованием нагревательной плиты, металлическую пластину затем удаляют, и сопрягающиеся концы рамных профилей затем поджимают друг к другу. С точки зрения перспективы практической реализации данное решение трудно реализовать, поскольку при удалении металлической пластины расплавленный пластик также удаляется, что приводит к плохому сварному узлу. Дополнительная проблема заключается в том, что стеклопакет удерживается в заданном положении наклонными стенками пазов, и в результате существуют потенциальные проблемы разрушения стекла в углах.

Третий пример интегрированной системы производства стеклопакетов/оконных рам описан в международной заявке согласно РСТ СА02/000842 на имя Field и др. (см. фиг.21-23 в материалах настоящей заявки). В данном случае раму в сборе также получают сваркой с использованием сварки трением, но вместо использования металлической пластины применяют пластиковую ленту, которую приводят в колебательное движение взад и вперед, используя перевернутую вибрационную сварочную головку. Для избежания возможных проблем, связанных с разрушением стекла, стеклопакет изолируют от пластиковых рамных профилей с пазами, используя обычные резиновые установочные приспособления. Однако, поскольку стеклопакет удерживается в заданном положении непрочно и неточно сцентрирован, процесс нанесения герметика невозможно легко автоматизировать. Кроме того, профили необходимо вручную загружать в зажимные приспособления, и это замедляет процесс и увеличивает продолжительность производственного цикла.

В соответствии с одним аспектом настоящего изобретения разработан панельный сборный элемент с рамой, содержащий: панель; множество рамных элементов из термопласта, расположенных вдоль края указанной панели, при этом каждый рамный элемент имеет первую и вторую противоположные боковые стенки, между которыми образован паз, причем край указанной панели вставлен в паз каждого рамного элемента; при этом паз каждого рамного элемента имеет расположенные в нем проставочные средства, включающие в себя первую проставку между указанной панелью и указанной первой боковой стенкой, предназначенную для размещения указанной панели на расстоянии от указанной первой боковой стенки, и вторую проставку между указанной панелью и указанной второй боковой стенкой, предназначенную для размещения указанной панели на расстоянии от указанной второй боковой стенки, и при этом перед свариванием вместе концов указанных рамных профилей проставочные средства удерживают рамные элементы на панели.

Одна предпочтительная конструкция - это конструкция, в которой, по меньшей мере, одна из указанных первой и второй проставок расположена ниже верхней части соответствующей стенки паза для создания открытого зазора в верхней части паза между панелью и боковой стенкой для приема герметика. В данной конструкции проставки предпочтительно предусмотрены в пазе, с обеих сторон панели для центрирования панели в пазе, а также для удерживания панели в заданном положении во время процесса сборки, например во время нанесения герметика, например, отверждающегося термопластичного герметика, на обе стороны панели вдоль рамного элемента.

В данной конструкции проставки также обеспечивают упругое удерживание рамных элементов на панели, когда рамные элементы не соединены друг с другом, так что рамные элементы могут быть установлены в заданном положении и удерживаться на месте на панели перед соединением рамных элементов вместе, например, посредством сварки. Это также облегчает манипулирование сборным элементом за счет того, что обеспечивается возможность перемещения и переноса различных компонентов вместе как одного целого между сборочными станциями в производственном процессе, и, в частности, облегчает перемещение и загрузку рамных элементов в сварочную установку, так что данный процесс загрузки может быть автоматизированным, а не ручным.

Одна или обе проставки могут быть выполнены отдельно от рамного элемента или могут быть образованы за одно целое с ним. Одна или обе проставки могут содержать обособленный выступ, простирающийся в паз для входа в контакт с частью панели, расположенной рядом с ее краем. Любой из двух выступов или каждый выступ может иметь верхнюю поверхность, которая загнута вниз для входа в контакт с поверхностью панели, так что при увеличении давления, приложенного к панели посредством выступа, в случае вытягивания рамного элемента в направлении от панели будет затруднительно снять рамный элемент с панели, когда он установлен на ней.

В том случае, когда первая и вторая проставки образованы отдельно от рамных элементов, данные проставки могут быть соединены вместе с помощью третьей промежуточной проставки, которая обеспечивает размещение края панели на расстоянии от основания паза. Тем самым первая, вторая и третья проставки могут образовывать U-образную вставку, и первая и вторая проставки могут быть шарнирно присоединены к третьей проставке и могут быть выполнены за одно целое с ней. Вставка из проставок может включать в себя установочное средство, предназначенное для обеспечения установки вставки в заранее заданном боковом положении между боковыми стенками паза, что особенно предпочтительно тогда, когда вследствие производственных допусков расстояние между боковыми стенками паза превышает расстояние, необходимое для размещения вставки с определенной шириной. В одном варианте осуществления основание паза имеет наклоненные в противоположных направлениях верхние поверхности, которые наклонены поперек паза, и установочное средство включает в себя первую и вторую наклоненные в противоположных направлениях нижние поверхности третьей проставки, которые контактируют с наклонными поверхностями паза для поджима третьей проставки по направлению к заранее заданному положению внутри паза при приложении силы, например, веса панели, к третьей проставке, при этом сила направлена к основанию паза.

В одном варианте осуществления рамные элементы приварены друг к другу посредством сварки трением и предпочтительно с помощью поддающейся сварке, соединительной детали, расположенной между соседними концами рамных элементов. Соединительная деталь может представлять собой ровный плоский фланец или также может включать в себя составляющие одно целое с ней полки, которые способствуют установке рамных элементов в заданном положении в процессе сборки. В одном варианте осуществления панельный сборный элемент, заключенный в раму, включает в себя отверждающийся термопластичный герметизирующий материал вдоль места соединения между одной или обеими наружными поверхностями панели и рамным элементом. Герметизирующий материал может иметь высокую степень жесткости (высокий модуль упругости) для повышения конструкционной прочности и жесткости панельного сборного элемента, заключенного в раму. Отверждающийся термопластичный герметик может представлять собой герметик, например, на полиуретановой или силиконовой основе.

Предпочтительно, поскольку проставки обеспечивают эффективную установку и удерживание панели в заданном положении относительно них, не требуется никакого времени выдержки герметика на поверхности перед склеиванием для обеспечения возможности переустановки панели относительно соединенных рамных элементов, и не требуется никакой переустановки. Это позволяет использовать наносимый в нагретом или горячем состоянии термопластичный герметик, который охлаждается почти сразу же при его нанесении на панельный сборный элемент, так что как только процесс нанесения будет завершен, сборный элемент может быть перемещен почти сразу же на следующую стадию производства, если она имеется, для отгрузки или для хранения, в результате чего получают быстрый и более эффективный производственный процесс. В одном варианте осуществления герметик может содержать отверждающийся термопластичный герметик, который может иметь оптимальное время выдержки на поверхности перед склеиванием, составляющее 2 секунды или менее, но который после подвергания его воздействию влаги химически отверждается и приклеивается к стеклу.

В соответствии с другим аспектом настоящего изобретения предложен панельный сборный элемент, содержащий первый и второй противоположные листовые элементы; проставку между указанными листовыми элементами, обеспечивающую размещение указанных листовых элементов на расстоянии друг от друга, при этом указанная проставка содержит термопластичный герметизирующий материал и расположена вблизи от края листовых элементов; рамный элемент, имеющий паз, образованный в нем, при этом указанный край расположен в указанном пазе; и отверждающийся термопластичный герметизирующий материал, обеспечивающий приклеивание указанных листов к указанному рамному элементу.

Предпочтительно наличие отверждающегося термопластичного герметизирующего материала, который обеспечивает конструктивное сцепление листов с рамным элементом, позволяет упростить периферийное уплотнение и проставку между листовыми элементами и существенно уменьшить количество используемого материала. В одном варианте осуществления периферийное краевое уплотнение между листами остекления состоит только из термопластичной герметизирующей проставки.

В соответствии с еще одним аспектом настоящего изобретения разработан способ образования панели, заключенной в раму, включающий в себя следующие операции: (а) выполнение панели, подлежащей заключению в раму; (b) выполнение множества рамных элементов для обрамления указанной панели, при этом каждый рамный элемент имеет паз, образованный в нем для приема краевой части указанной панели, и упругое средство в указанном пазе для размещения панели на расстоянии от противоположных боковых стенок указанного паза и для упругого удерживания указанной панели в указанном пазе; (с) вставку указанной панели в паз каждого рамного элемента так, чтобы указанные рамные элементы удерживались на указанной панели с помощью указанных упругих средств; и (d) соединение концов соседних рамных элементов вместе посредством сварки. В одном варианте осуществления рамные элементы соединяют друг с другом с помощью соединительных деталей перед перемещением подузла, состоящего из рамы и панели, в сварочную установку.

В соответствии с еще одним аспектом настоящего изобретения разработан рамный элемент для панели, имеющий первую и вторую противоположные боковые стенки, между которыми образован паз для приема указанной панели; первую и вторую предварительно отформованные проставки, включающие в себя упругий материал, вставленный в указанный паз; при этом первая проставка установлена в заданном положении у указанной первой боковой стенки для размещения одной стороны указанной панели на расстоянии от указанной первой боковой стенки, и указанная вторая проставка установлена в заданном положении у указанной второй боковой стенки для размещения другой стороны указанной панели на расстоянии от указанной второй боковой стенки.

В соответствии с еще одним аспектом настоящего изобретения разработан проставочный элемент, предназначенный для использования при установке панели в пазе рамного элемента, содержащий базовую часть, предназначенную для размещения указанной панели на расстоянии от основания указанного паза; боковую часть, простирающуюся от указанной базовой части и предназначенную для размещения указанной панели на расстоянии от боковой стенки указанного паза; и выступ, выступающий от указанной боковой части для входа в контакт с лицевой поверхностью указанной панели и для упругого удерживания указанной панели в указанном рамном элементе.

В соответствии с еще одним аспектом настоящего изобретения разработан рамный элемент, содержащий первую и вторую противоположные боковые стенки, между которыми образован паз, и выступы, выступающие от каждой боковой стенки в указанный паз для упругого удерживания панели между боковыми стенками паза. В одном варианте осуществления выступы, которые выступают от каждой боковой стенки, представляют собой гибкие ребра, и в соответствии с другим вариантом осуществления луковицеобразное уплотнение также выступает от каждой боковой стенки и расположено у верхней части каждого рамного элемента с пазом.

В соответствии с еще одним аспектом настоящего изобретения разработан рамный элемент, содержащий первую и вторую противоположные боковые стенки, между которыми образован паз, при этом, по меньшей мере, одна боковая стенка имеет удлиненное углубление, образованное в ней, простирающееся вдоль паза и расположенное ниже верхней части соответствующей боковой стенки.

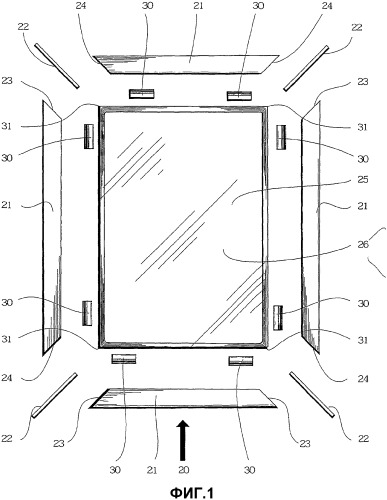

На фиг.1 показан выполненный с пространственным разделением элементов вертикальный вид выполненных с U-образным пазом профилей скользящей рамы подъемного окна, собранных вокруг изоляционной стеклянной панели.

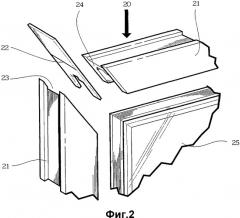

На фиг.2 представлен выполненный с вертикальным разрезом вид в перспективе фрагмента выполненной с U-образным пазом скользящей рамы подъемного окна со встроенной изоляционной панелью с двойным остеклением.

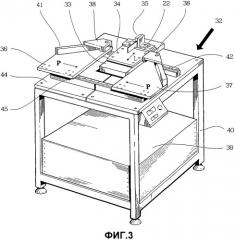

На фиг.3 представлен вид в перспективе вибрационной сварочной установки для сварки одного углового шва.

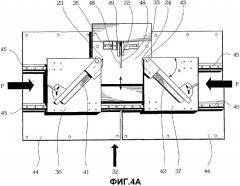

На фиг.4А представлен вид в плане вибрационной сварочной установки для сварки одного углового шва с профилями, полученными экструзией и установленными в зажимных приспособлениях перед процессом сварки.

На фиг.4В представлен вид, аналогичный фиг.4А, показывающий вибрационную сварочную установку для сварки одного углового шва во время процесса сварки.

На фиг.5 показан фрагмент сечения скользящей рамы подъемного окна, в частности деталь выполненного с U-образным пазом профиля скользящей рамы подъемного окна со встроенной обычной изоляционной стеклянной панелью с двойным уплотнением, и при этом рамные профили временно удерживаются в заданном положении посредством сгибаемых каучуковых (резиновых) проставочных вставок.

На фиг.6А представлен вид в перспективе сгибаемых каучуковых проставочных вставок перед вставкой в выполненный с U-образным пазом профиль скользящей рамы подъемного окна.

На фиг.6В представлен в перспективе фрагмент сгибаемых каучуковых проставочных вставок после вставки внутрь выполненного с U-образным пазом профиля скользящей рамы подъемного окна.

На фиг.7А показан фрагмент сечения сгибаемой каучуковой проставки и периферийного края изоляционной стеклянной панели непосредственно перед вставкой панели в сгибаемую каучуковую проставку.

На фиг.7 В представлен фрагмент сечения периферийного края изоляционной стеклянной панели после вставки панели в сгибаемую каучуковую проставку.

На фиг.8А показан фрагмент выполненного с пространственным разделением элементов сечения трех компонентов скользящей рамы подъемного окна, включая: (i) нижний периферийный край изоляционной стеклянной панели, (ii) несогнутую каучуковую проставочную вставку и (iii) выполненный с U-образным пазом профиль скользящей рамы подъемного окна.

На фиг.8В показан фрагмент сечения сгибаемой каучуковой проставки, вставленной в выполненный с U-образным пазом профиль скользящей рамы подъемного окна.

На фиг.8С показана изоляционная стеклянная панель, вставленная в выполненный с U-образным пазом профиль скользящей рамы подъемного окна.

На фиг.9 показан фрагмент сечения периферийного края изоляционной стеклянной панели с одним уплотнением, вставленной в выполненный с U-образным пазом профиль скользящей рамы подъемного окна.

На фиг.10А-10D показаны схематические виды в плане процесса изготовления узла, состоящего из стеклопакета и оконной рамы.

На фиг.10А показан схематический вид в плане изоляционной стеклянной панели.

На фиг.10В показан схематический вид в плане изоляционной стеклянной панели с U-образными пластиковыми рамными профилями, собранными без жесткого скрепления вокруг стеклопакета.

На фиг.10С показан вид в плане подузла, состоящего из изоляционной панели и пластиковой скользящей рамы с соединительными деталями, вставленными в углах.

На фиг.10D показан вид в плане законченного подузла, представляющего собой створку окна.

На фиг.11А представлен выполненный с разрезом вид в плане фрагмента угла рамы в сборе, в котором пластиковые профили из термопласта соединены посредством вибрационной сварки в угле с использованием угловой соединительной детали с диагональной перемычкой и полками, составляющими одно целое с соединительной деталью.

На фиг.11В представлен фрагмент сечения угла рамы в сборе, подобного показанному на фиг.11А, в котором пластиковый рамный профиль приварен посредством ультразвуковой точечной сварки к полкам угловой соединительной детали, составляющим одно целое с ней.

На фиг.11С показан фрагмент вертикального сечения полого профиля, показанного на фиг.11А.

На фиг.12А-12Е показаны схематически виды в плане процесса изготовления интегрированного узла из стеклопакета и рамы в крупносерийном производстве.

На фиг.12А показан вид в плане рамных профилей, собранных вокруг изоляционной стеклянной панели.

На фиг.12В показан вид в плане подузла, состоящего из изоляционной стеклянной панели и рамы.

На фиг.12С показан вид в плане вид подузла, состоящего из изоляционной стеклянной панели и рамы, подвешенного к портальному крану.

На фиг.12D показан вид в плане горизонтальной установки с четырьмя головками, предназначенной для сварки трением угловых швов, с узлом, состоящим из изоляционной стеклянной панели и рамы, опущенным в заданное положение.

На фиг.12Е показан вид в плане горизонтальной установки с четырьмя головками, предназначенной для сварки трением угловых швов, с узлом, состоящим из изоляционной стеклянной панели и рамы, зажатым в заданном положении непосредственно перед процессом сварки.

На фиг.13 представлено вертикальное сечение подъемного окна со скользящей рамой с U-образным пазом, включающего в себя изоляционную панель с двойным остеклением и выполненные с U-образным пазом рамные профили из термопласта с выполненными за одно целое с ними проставками в виде гибких ребер и луковицеобразными уплотнениями для остекления.

На фиг.1 показан выполненный с пространственным разделением элементов, вертикальный вид подъемного окна 20, в котором U-образные рамные профили 21 из термопласта собраны вокруг стеклопакета 25. Как правило, стеклопакет 25 состоит из двух листов 26, 27 стекла, которые показаны более четко на фиг.5, и разделены периферийным краевым уплотнением. Как описано более подробно со ссылкой на фиг.3 и 5, соединяемые встык поверхности 23, 24 профильных элементов 21 скользящей рамы подъемного окна приварены друг к другу в углах посредством сварки трением с использованием выполненных из термопласта соединительных деталей 22 с плоскими фланцами. Сгибаемые каучуковые проставочные вставки 30 используются для удерживания изоляционной стеклянной панели 25 в заданном положении в профиле 21 с U-образным пазом. Перед процессом сварки сгибаемые каучуковые проставочные вставки 30 также удерживают рамные профили 21 в заданном положении на изоляционной стеклянной панели 25. Кроме того, сгибаемые каучуковые проставочные вставки 30 также предотвращают удары вибрирующей соединительной детали 22 об углы 31 изоляционной стеклянной панели 25 во время процесса сварки. Сгибаемые каучуковые проставочные вставки 30 могут быть изготовлены из различных упругих материалов, при этом одним предпочтительным материалом является каучук на основе сополимера этилена, пропилена и диенового мономера.

На Фиг.2 показан выполненный с пространственным разделением элементов вид в перспективе углового фрагмента подъемного окна 20 с рамой с U-образным пазом, в которое встроен стеклопакет 25 с двойным остеклением. Концы 23, 24 пластиковых рамных профилей 21 скошены под углом 45(и приварены посредством вибрационной сварки к пластиковой соединительной детали 22 с плоскими фланцами. Рамные профили 21 могут быть изготовлены из различных термопластичных материалов (термопластов), но, как правило, предпочтительным материалом является поливинилхлорид (ПВХ). Для обеспечения прочного присоединения соединительных деталей 22 к рамным профилям 21 соединительные детали 22 изготовлены из по существу того же типа пластика, что и рамные профили 21.

На фиг.3 показан вид в перспективе сверху прототипа установки 32 для вибрационной сварки одного углового шва. Установка состоит из пяти основных компонентов:

1. Вибрационная головка

Линейная вибрационная головка 33, которая включает в себя верхнюю плиту 34, которая совершает колебательные движения взад и вперед с очень большой скоростью в заранее заданной плоскости.

2. Зажимное приспособление для удерживания соединительной детали

Зажимное приспособление 35 для удерживания соединительной детали, которое прикреплено непосредственно к верхней плите 34 и прочно удерживает соединительную деталь 22 с плоскими фланцами в заданном положении.

3. Подвижные зажимные приспособления для рамных профилей

Два подвижных зажимных приспособления 36, 37 для рамных профилей включают в себя зажимные устройства 38, которые прочно удерживают рамные профили 21 в заданном положении.

4. Системы управления

Система 39 управления, которая регулирует различные рабочие параметры установки 32 для вибрационной сварки, включая: время сварки, время выдержки, давление в стыке, глубину проплавления, амплитуду, частоту и напряжение.

5. Рама машины

Рама 40 машины, которая обеспечивает конструкцию, служащую опорой остальным компонентам.

Фиг.4А показывает вид в плане предназначенной для образования одного углового шва, вибрационной сварочной установки 32 в открытом положении. Линейная вибрационная сварочная установка 32 имеет вибрационную головку 33, которая линейно перемещается взад и вперед в заранее заданной плоскости. Вибрационная головка 33 аналогична вибрационным головкам, используемым на промышленно изготавливаемых и имеющихся на рынке, линейных вибрационных сварочных установках, подобных сварочной установке Branson Mini Welder, но в отличие от этих промышленно изготавливаемых и имеющихся на рынке изделий вибрационная головка перевернута вверх дном, поскольку это создает возможность более гибкой (приспосабливаемой) и легкой установки рамных профильных элементов 41 и 42 во время процесса сборки рамы. Плоская плита 43 прикреплена болтами к верхней поверхности вибрационной головки 33. Как и в случае стандартных вибрационных сварочных установок, вибрационная головка 33 прикреплена болтами к отдельной тяжелой чугунной опоре (непоказанной) и изолирована от чугунной опорной конструкции (непоказанной) путем использования каучуковых опорных элементов. Данная чугунная опорная конструкция, в свою очередь, прикреплена болтами к раме 40 машины, которая обеспечивает установку вибрационной головки 33 в заданном положении на удобной рабочей высоте.

Металлические листы 44 в виде плоских плит прикреплены болтами к верхней поверхности рамы 40 машины, но эта верхняя рабочая поверхность отделена от вибрационной головки 33 и находится на расстоянии от нее, так что минимум колебаний передается раме 40 машины. Подвижные зажимные приспособления 36, 37 для профилей опираются на направляющие 45, прикрепленные непосредственной к верхней плите 44 стола, и эти зажимные приспособления удерживают рамные профили 41, 42 в заданном положении. Подвижные зажимные приспособления 36, 37 для профилей перемещаются над вибрационной головкой 33, но отсутствует прямой контакт, за исключением того места, где рамные профили 41, 42 контактируют с соединительной деталью 22. Подвижные зажимные приспособления также создают возможность установки скошенных под углом 45(концов 23, 24 рамных профилей 41 и 42 в заданном положении параллельно плоскому фланцу 48 соединительной детали 22.

Неподвижное зажимное приспособление 35, предназначенное для удерживания соединительной детали 22, расположено так, что плоский фланец 48 соединительной детали 22 находится в уравновешенном центральном положении. Удерживающее зажимное приспособление 35, которое прикреплено непосредственно к верхней плите 43 вибрационной головки 33, прочно удерживает отделяемый выступ 49 соединительной детали 22 в заданном положении.

Фиг.4В показывает вид в плане оборудования 32 для вибрационной сварки в процессе работы, при этом скошенные под углом 45° концы 23 и 24 рамных профилей 41, 42 поджаты к плоскому фланцу 48 соединительной детали 22. За счет приведения соединительной детали 22 в колебательное движение взад и вперед и за счет одновременного поджима рамных профилей 41 и 42 к плоскому фланцу 48 соединительной детали 22 происходит выделение тепла при трении на двух поверхностях 50 и 51 контакта в соединении. Когда расплавленное состояние будет достигнуто на двух поверхностях контакта 50 и 51 в соединении, вибрацию прекращают, и давление, действующее в перпендикулярном направлении, поддерживают затем в течение краткого периода времени, пока расплавленный пластик затвердевает с образованием двух сварных соединений (швов) 52 и 53 с обеих сторон плоского фланца 48. Для обеспечения равномерной прочности сварного соединения по существу одинаковая действующая в перпендикулярном направлении сила, предназначенная для поддержания контакта, должна быть одновременно приложена к каждой стороне соединительной детали 22.

Одно из ключевых преимуществ вибрационной сварки угловых швов заключается в том, что путем "включения" ловушек для грата или наплавленных валиков в соединительную деталь 22 можно легко устранить необходимость в механическом удалении грата, и в результате имеет место существенная экономия затрат на оборудование.

Несмотря на то, что рамы в сборе могут быть изготовлены с использованием сварочной установки для образования одного углового шва, более производительно, если два или более угловых швов будут получены сваркой одновременно. Работа вертикальной сварочной установки с четырьмя головками описана в международной заявке согласно РСТ CA02/000842 на имя Field и др. Как и в случае обычных сварочных установок с нагревательной плитой, профили по отдельности загружают в удерживающие зажимные приспособления, и скошенные под углом 45° углы сваривают или при одностадийной, или при двухстадийной операции.

При двухстадийном процессе сначала образуют сварные соединения в диагонально противоположных углах. Для образования каждого углового шва процесс будет по существу таким же, как в случае вибрационной сварочной установки для образования одного углового шва. Оба комплекта рамных профилей независимо поджимают к двум диагонально противоположным соединительным деталям. Следующая операция состоит в образовании сварных соединений в другой группе диагонально противоположных углов, и затем собранную раму выгружают.

Поскольку процесс сварки трением является таким быстрым (от 3 до 6 секунд), этот двухстадийный процесс не вызывает существенного увеличения времени цикла, и по сравнению с одновременной сваркой всех четырех угловых швов ключевое преимущество заключается в том, что значительно упрощается требуемое перемещение и управление головками.

Для обычной сварочной установки с четырьмя головками и нагревательной плитой общее время цикла составляет приблизительно 2 минуты, и данное общее время цикла включает в себя [время на]: загрузку профиля, сварку угловых швов, охлаждение и выгрузку рамы. По сравнению с этим общее время цикла для двухстадийного процесса вибрационной сварки составляет менее 30 секунд, и, таким образом, это обеспечивает существенный рост производительности.

Вместо двухстадийного процесса вторая возможность заключается в одновременной сварке всех четырех угловых швов за одну операцию. Во время процесса вибрационной сварки каждая головка должна перемещаться пошагово, и поскольку предусмотренные перемещения головки являются такими небольшими и такими сложными, система управления для данной операции одновременной сварки с помощью четырех головок является очень сложной и требует очень сложного программного обеспечения.

Дополнительное главное преимущество вибрационной сварки угловых швов заключается в том, что существует возможность сварки вокруг стеклопакета. При использовании сварочной установки с четырьмя головками рамные профили загружают в зажимные приспособления для рамных профилей, и стеклопакет размещают в заданном положении между четырьмя сварочными головками. Затем четыре головки перемещают центрально в заданное положение так, что U-образные рамные профили перекрывают периферийный край стеклопакета. Затем скошенные под углом 45° рамные профили сваривают путем использования сварки угловых швов трением, при этом стеклопакет находится в заданном положении.

На фиг.5 показан нижний фрагмент сечения подъемного окна 20 с U-образным пазом. Выполненные с U-образным пазом, рамные профили 21 подъемного окна собраны вокруг стеклопакета 25 с двойным уплотнением (двойной герметизацией). Два зазора 57 и 58 между стеклопакетом 25 и рамным профилем 21 заполнены герметизирующим материалом 59 для остекления, образующим штапики 54 и 55. Могут быть использованы различные герметизирующие материалы для остекления, но одним предпочтительным материалом является отверждающийся термопластичный герметик.

Преимущество отверждающегося термопластичного герметика по сравнению с обычными двухкомпонентными термоотверждающимися герметиками заключается в том, что однокомпонентный герметик наносят в нагретом или горячем состоянии, так что после охлаждения в течение нескольких секунд материал обеспечивает высокую когезионную прочность, что позволяет осуществлять манипуляции с оконными блоками почти сразу же. По сравнению с обычным нанесением герметика для остекления окон, при котором существует необходимость в некотором времени выдержки герметика на поверхности перед склеиванием во время процесса нанесения, время выдержки для отверждающихся термопластичных герметизирующих материалов может составлять менее двух секунд. Кроме того, посредством процесса отверждения во влажной среде отверждающийся термопластичный материал химически отверждается, создавая прочную адгезионную связь между листами стекла и рамными профилями.

Могут быть использованы различные типы отверждающихся термопластичных герметиков, но одним предпочтительным материалом является отверждающийся термоплавкий безрастворный полиуретановый клей, который изготавливается National Starch and Chemical Company под торговым наименованием Purfect Glaze. Вторым предпочтительным материалом является отверждающийся термоплавкий безрастворный силиконовый клей, который изготавливается компанией Dow Corning под торговым наименованием Instant Glaze. Отверждающийся полиуретановый материал, как правило, обеспечивает более высокую адгезионную прочность (прочность клеевого соединения) по сравнению с отверждающимся силиконовым материалом.

Модуль упругости или жесткость герметика Purfect Glaze может варьироваться, и, как правило, предпочтителен материал с высоким модулем упругости, поскольку это создает возможность прочного приклеивания листов стекла к рамным профилям. В результате можно воспользоваться конструктивным преимуществом, связанным с жесткостью листов 26, 27 стекла, так что конструкционные эксплуатационные характеристики рамных профилей 21 улучшаются, что позволяет уменьшить размер профилей, а также, возможно, устранить армирование металлом, которое, как правило, требуется для окон большого размера из поливинилхлорида.

При жестком герметизирующем материале с высоким модулем упругости и вследствие большого различия в расширении между рамными профилями 21 из пластика на основе поливинилхлорида и листами 26, 27 стекла существует возможность разрушения (раскалывания) стекла при низких температурах. Однако опыт заявителей показал, что даже при чрезвычайно низких зимних температурах в Канаде (то есть ниже -30°С) разрушение стекла не является проблемой. Это обусловлено тем, что пластик на основе поливинилхлорида является достаточно пластичным, что обеспечивает возможность приспосабливания к перепаду расширений в поперечном сечении пластикового профиля. Кроме того, пластиковые рамные профили 21 прочно приклеены к периферийным боковым поверхностям листов 26, 27 стекла в отличие от нижнего края, где проблемы разрушения (раскалывания) стекла обостряются вследствие микротрещин на крае стекла,