Устройство для обнаружения прохождения порций катализатора через трубопровод, способ и система определения массы порций катализатора

Иллюстрации

Показать всеИзобретения могут быть использованы в полимеризационной установке для измерения расхода катализатора через трубопровод, ведущий к полимеризационному реактору. Устройство содержит источник оптического излучения, находящийся вне трубопровода и развернутый относительно нормали к трубопроводу, детектор интенсивности оптического излучения, установленный на той же стороне трубопровода, что и источник оптического излучения. При прохождении порции катализатора через трубопровод она перекрывает траекторию пучка оптического излучения, в результате чего интенсивность излучения, измеренная детектором, резко уменьшается. Посредством многократных измерений интенсивности излучения и скорости материала, перемножения указанных величин, построения на этой основе результирующего графика и его интегрирования получают количественную оценку массы порции катализатора. Изобретения повышают точность измерения в масштабе реального времени. Устройство и система являются простыми в изготовлении и эксплуатации. 3 н. и 25 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству, предназначенному для обнаружения прохождения материала через трубопровод. В своих предпочтительных вариантах изобретение относится к измерителю расхода (расходомеру) катализатора, в особенности к расходомеру, предназначенному для применения в полимеризационной установке.

Уровень техники

Такие полимеры как, например, полиэтилен, обычно изготавливают в химическом реакторе под давлением, применяя так называемую систему суспензии. В этой системе реагенты в жидком состоянии циркулируют по периметру петлевого реактора, непрерывно формируя полимер. Полимерный продукт образуется в виде твердой фазы, которая суспендируется во внутреннем объеме жидкости.

При таком способе производства полиэтилена в петлевой реактор подают высокочистый этилен вместе с катализатором и некоторыми другими материалами. Для растворения мономерного этилена и суспендирования катализатора и полимерных частиц во внутреннем объеме реактора применяют углеводород, имеющий низкую точку кипения, в частности изобутан или жидкий пропан. Такой разбавитель не участвует в реальной реакции полимеризации, поэтому его время от времени выводят из оборота, очищают и используют повторно. Кроме того, чтобы регулировать молекулярную массу произведенного полиэтилена вводят водород, а для регулирования плотности продукта добавляют в качестве сомономера (мономера, используемого для синтеза сополимера) 1-гексен.

Газообразный этилен, разбавитель и порошкообразный катализатор подают в петлевой реактор, где для них посредством насоса создают быструю циркуляцию. Температуру оболочки реактора обычно поддерживают на уровне порядка 100°С при давлении порядка 4-7,5 МПа в зависимости от проводимого процесса. Во время нормального режима эксплуатации реактор содержит приблизительно 40 мас.% полиэтилена. При продолжении процесса начинают формироваться полимерные частицы, причем более крупные из них осаждаются в виде "пены" и попадают в зону осаждения, из которой сконцентрированную суспензию периодически удаляют.

Полученный продукт можно далее высушить, таблетировать или подвергнуть какой-либо другой дополнительной обработке, например, чтобы произвести бимодальные полимеры (полимеры, содержащие полиэтилены с различающимися молекулярными массами). Для непосредственного создания таких полимеров можно применять процесс Borstar®. При его реализации петлевые реакторы комбинируют с газофазным реактором. Это позволяет получить полимеры с широким интервалом плотностей и распределений молекулярных масс (РММ). В такой системе полимерная суспензия переносится из петлевых реакторов в газофазный реактор. Кроме нее в реактор попадают и некоторые другие материалы, такие как этилен, водород и сомономеры.

Следует иметь в виду, что регулировка процесса полимеризации чрезвычайно сложна. Для этого часто применяют весьма сложные системы на основе компьютеров. Существует огромное количество факторов, воздействующих на свойства конечного продукта. Такие условия работы реактора, как температура, давление, концентрация реагирующих веществ и т.д., задают размер полимерных молекул (т.е. молекулярную массу), а этот параметр, в свою очередь, определяет плотность полимера. Точно также от условий работы реактора критическим образом зависит распределение размеров молекул (т.е. РММ).

Особым и очень важным фактором, влияющим на конечное РММ полимера, является катализатор.

В рамках каждого базисного типа полимера, такого как полиэтилен, полипропилен и т.д., фирмы-производители классифицируют продукты согласно определенным сортам (градациям). Каждый из таких сортов характеризуется набором специфических свойств, которые должны соответствовать заданным допускам. Так, для полиэтилена сорт можно определить как продукт, имеющий определенную среднюю молекулярную массу и заданное распределение молекулярных масс.

Отсюда следует, что для того, чтобы произвести полимер заданного сорта, ключевые свойства продукта необходимо выдерживать, по существу, постоянными.

Современные производственные установки контролируются посредством компьютеризированной автоматической системы контроля. Указанная система использует различные результаты измерений входных данных, на основании которых она регулирует поток реагентов, поступающий в реактор. Кроме того, система регулирует условия в реакторе и другие параметры.

Обычно реакцию катализируют, применяя хромовый катализатор, катализатор Циглера-Натта или металлоценовый катализатор. Во время процесса Borstar катализатор хранят в баке и подают в петлевой реактор в виде так называемых порций. Эти порции формируют, используя механизм, подающий катализатор. Стандартный вариант указанного механизма представлен на фиг.1. Катализатор хранят в баке, помещенном над механизмом 100 подачи, и подают в указанный механизм через раструб 102, конкретно, в канал 103а поворачивающегося клапана 103. В указанном баке порошкообразный катализатор суспендируют под давлением в виде взвеси в углеводородном разбавителе, например в изобутане (т.е. в том же разбавителе, который находится в реакторе). Через заранее заданный отрезок времени клапан 103 поворачивают на 90° в направлении, указанном стрелкой. Тем самым первый канал 103а совмещается с каналом 105. Через этот канал проходит направляемый в реактор поток изобутана или какого-либо другого разбавителя. Порция катализатора, находящаяся в канале 103а, выносится изобутаном через канал 105 в реактор.

Скорость перемещения порции катализатора зависит от интенсивности подачи разбавителя, которую можно требуемым образом регулировать. Например, если подача заставляет элементы внутри реактора совершать полный оборот за 9 с, предпочтительно доставлять порцию катализатора в петлю в течение всего этого периода. Тогда весь этилен внутри петли получает свежую дозу катализатора. Поэтому поток разбавителя можно отрегулировать таким образом, чтобы катализатор поступал в петлю в течение всех 9 с.

Пока порция выносится в канал 105, второй канал 103b клапана 103 устанавливается в позицию под раструбом 102 и заполняется катализатором. По отношению к каналу 103а этот канал расположен под углом 90°, но каналы изогнуты так, чтобы они не пересекались. Таким образом, при каждом повороте клапана 103 в реактор доставляется порция катализатора.

Важным моментом является отслеживание массы катализатора, подводимой к реактору. Слишком большая масса поднимает температуру внутри реактора, а это может повлиять на процесс полимеризации. К тому же катализатор является очень дорогим материалом, поэтому из экономических соображений желательно применять минимальное необходимое количество. Однако если ввести слишком мало катализатора, характер реакции изменяется, что может привести к образованию "некондиционных" полимеров. Это именно та ситуация, которая вызывает наибольшее нарушение процесса.

Поэтому чрезвычайно важно иметь возможность точного определения массы порции катализатора, подаваемой в реактор.

Обычно в автоматической системе контроля поступающий в реактор поток катализатора при одном повороте механизма подачи всегда выбирался одинаковым и определялся исходя из объема каналов 103а, 103b и из плотности катализатора. Поэтому в ситуации, когда требовалось увеличить количество катализатора, повышали частоту поворотов клапана 103.

Такой подход проявляет себя достаточно хорошо в случае бака, заполненного катализатором. Но когда катализатор начинает иссякать или подающий механизм поворачивается с высокой частотой, объем каналов до момента поворота механизма целиком не заполняется. Это приводит к уменьшению количества катализатора, подводимого к петле за один поворот. Такое уменьшение заставляет регулирующую программу повысить число поворотов подающего механизма, чтобы увеличить число порций, вводимых в петлю. Однако это усложняет проблему. При данном времени реакции в петле часто может понадобиться несколько часов, прежде чем появится возможность протестировать созданный полимер и обнаружить его некондиционность. Кроме того, при отсутствии возможности прямого наблюдения трудно выявить неисправности подающего механизма и их причины.

Чтобы управлять этими проблемами и обеспечить непрерывное и точное измерение расхода массы катализатора, фирма Oxford Instruments разработала систему "Correflow". Это встроенная система, работающая в реальном времени, которую можно применять для измерения массы катализатора, поданного в реактор. Соответствующий прибор имеет в своей основе технические решения, приведенные в патентах США №№4074184, 4774453 и 4619145.

Система Correflow измеряет как скорость, так и концентрацию катализатора во внутреннем объеме разбавителя. Для этого внутри трубы на известном расстоянии друг от друга помещают контактные датчики. Их применяют для определения скорости движения порции катализатора. Одновременно с этим металлические пластины, размещенные вокруг наружной стороны трубы, посредством измеренной емкости определяют плотность указанной порции.

Однако эта система в достаточной степени сложна и дорога. Кроме того, она требует большого объема эксплуатационных расходов. Поэтому было разработано альтернативное решение проблемы анализа расхода массы катализатора в реальном времени.

Раскрытие изобретения

Согласно одному из своих аспектов настоящее изобретение предлагает устройство, предназначенное для обнаружения прохождения материала в виде порций катализатора через трубопровод, ведущий к полимеризационному реактору. Оно содержит источник оптического излучения, находящийся вне трубопровода и излучающий пучок оптического излучения, пересекающий трубопровод, а также детектор оптического излучения, установленный на той же стороне трубопровода, что и указанный источник. Устройство, кроме того, содержит отражатель, помещенный на траектории пучка оптического излучения с возможностью отражения оптического излучения по направлению к детектору. При этом указанный источник установлен таким образом, что пучок оптического излучения после отражения может восприниматься указанным детектором для обнаружения прохождения материала через трубопровод.

Поскольку траектория пучка оптического излучения пересекает трубопровод, протекающий через трубопровод материал будет влиять на прием излучения детектором. Тем самым обеспечивается получение информации о потоке материала. В случае полимеризационного реактора (полимеризатора) трубопровод может представлять собой трубу, подающую катализатор и ведущую к петлевому или газофазному реактору.

В одном из вариантов устройства при прохождении материала, такого как порция катализатора, через трубу количество излучения, попадающего на детектор, уменьшается. В альтернативном варианте источник и детектор можно расположить таким образом, чтобы при прохождении материала через трубопровод количество зарегистрированного излучения увеличивалось.

Следовательно, независимо от типа примененной схемы, пользователь по изменениям выходного сигнала детектора может определить, что катализатор подается в реактор. Таким образом, в нормальной процедуре подачи катализатора выходной сигнал при прохождении порций катализатора будет изменяться. Когда интенсивность излучения прекратит изменяться, причем даже при включенном подающем механизме, пользователь может заключить, что катализатор израсходован и бак необходимо заменить/заполнить снова.

Таким образом, изобретение предлагает простой способ обнаружения перемещения катализатора через трубу.

Хотя можно использовать любую форму видимого или невидимого оптического излучения, предпочтительно применение лазерного источника. Он обеспечивает узкий когерентный пучок излучения.

Детектор оптического излучения может быть как цифровым, так и аналоговым. Во втором случае выходной сигнал детектора можно далее преобразовать в цифровую форму.

Хотя в упрощенном варианте изобретения выходной сигнал может соответствовать просто наличию/отсутствию потока, предпочтительно, чтобы детектор позволял измерять относительную интенсивность воспринятого излучения. В свою очередь, эти измерения обеспечивают возможность определения плотности материала по выходному сигналу детектора.

В случае полимеризационного реактора этот фактор может оказаться важным, т.к. плотность порции катализатора неоднородна. Когда катализатор заполняет вертикальный канал клапана подающего механизма, материал в зоне дна сдавливается. Кроме того, при сильном потоке разбавителя может оказаться сдавленной вся порция целиком. Поэтому для более точного определения расхода массы катализатора может быть полезным прибор, имеющий возможность указывать плотность подаваемой порции.

Детектор можно расположить на стороне трубы, противоположной относительно источника излучения. Тогда порция катализатора будет уменьшать пропускание излучения к детектору. Однако предпочтительно, чтобы источник и детектор находились на одной и той же стороне трубопровода (в самом предпочтительном варианте рядом друг с другом), чтобы излучение достигало детектора посредством отражения. Для облегчения этого процесса предпочтительно использовать отражатель (например, посеребренную пленку или отражающую ленту), направляющий световой пучок по направлению к детектору.

Использование отраженного излучения представляется предпочтительным, т.к. оно не зависит от проникновения излучения на всю толщину материала. В этом случае хорошие данные о плотности можно получить, не требуя высокой мощности от источника. Кроме того, это решение позволяет удерживать размер устройства на минимальном уровне.

Предпочтительно, чтобы оптический путь для пучка формировался при участии двух визирных стекол, расположенных друг против друга на каждой стороне трубопровода (например, в виде трубы). Можно применять стандартные стекла такого рода, однако их диаметр, как правило, меньше, чем диаметр трубы, в которую они заключены. В результате на внутренней стороне трубы остаются небольшие полости ("карманы"), которые могут вызвать завихрение у стекла и способствовать скапливанию твердого материала. Для трубы, подающей катализатор, это было бы недостатком, т.к. на стекле может сформироваться слой катализатора, искажающий результаты.

Поэтому предпочтительно изготавливать визирные стекла таким образом, чтобы они были заподлицо с внутренней поверхностью трубы. При этом уменьшается отложение катализатора на визирном стекле и гарантируется, что любой катализатор, остающийся на этом стекле, окажется непосредственно на пути следующей порции, увеличивая вероятность удаления его со стекла.

Источник излучения можно расположить перпендикулярно к оси трубопровода. Однако чтобы избежать отражений от визирных стекол, которые накладываются на результаты измерений, полученных посредством устройства, предпочтительно этот источник сместить по направлению и развернуть относительно нормали к трубопроводу. Для указанного смещения желателен угловой интервал до 25°, а наиболее предпочтительно сместить источник приблизительно на 7°.

Хотя детектор можно поместить на противоположной стороне перпендикуляра к источнику излучения, предпочтительно, чтобы детектор и источник располагались рядом друг с другом на одной стороне перпендикуляра. Тогда отраженные пучки от гладких поверхностей (таких, как поверхности визирных стекол) направляются в сторону от детектора, в то время как грубая поверхность катализатора направляет отраженные пучки обратно, по направлению к источнику излучения и детектору.

В этом случае предпочтительно, чтобы отражатель содержал поверхность (например, отражающую ленту), на которой закреплено множество микропризм. Эти микропризмы направляют отраженные пучки в сторону детектора, т.е. когда в трубопроводе нет катализатора, детектор регистрирует повышенную интенсивность излучения.

Выходной сигнал от устройства, описанного выше, можно использовать для построения графика интенсивности излучения, который дает представление о плотности порции катализатора, а также о времени, затраченном на прохождение этой порции мимо источника излучения. С этой целью выходной сигнал детектора (характеризующий интенсивность) целесообразно передать в компьютер или какое-либо другое устройство, где предусмотрена возможность представить эти данные в виде графика относительно времени.

Как указывалось выше, представляется желательным иметь возможность удостовериться, что порции катализатора поступают в реактор. Однако предпочтительно, чтобы конструкция устройства предусматривала также определение массы катализатора, формирующего порции. Для этого в предпочтительном варианте устройство содержит средство измерения скорости течения катализатора, выполненное как средство для измерения скорости потока в трубопроводе.

Известно несколько стандартных приборов, которые можно применить для измерения потока текучей среды через трубу. Одним из таких устройств является вихревой датчик. Определяя скорость движения порции катализатора по скорости потока жидкости, переносящей порцию, и время, затраченное для прохождения порции через описанное выше устройство, можно оценить длину порции. В совокупности эту информацию можно использовать для определения массы порций катализатора путем определения показателя расхода массы материала на основе измеренной скорости потока и определенной плотности.

Таким образом, в своем наиболее предпочтительном варианте изобретение дополнительно содержит средство для определения массы порции материала, причем указанное определение исходит из скорости потока текучей среды в трубе, а также из количества времени, которое порция затрачивает на прохождение мимо детектора.

Автор изобретения обнаружил, что полезный индикатор расхода массы материала в виде порции можно получить, умножая измеренную интенсивность излучения, отраженного от материала, на скорость потока. Если это количество отслеживается при прохождении порции и далее интегрируется по времени, полученный результат пропорционален массе материала.

Для этого согласно своему другому аспекту настоящее изобретение предлагает способ определения массы материала в виде порций катализатора, проходящих через трубопровод, ведущий в полимеризационный реактор. Указанный способ включает в себя следующие этапы: многократное определение интенсивности оптического излучения, отраженного от материала; определение скорости потока, движущегося через трубопровод; перемножение определенных таким образом значений интенсивности и скорости, чтобы получить результирующий график; интегрирование результирующего графика.

Хотя построение графика, полученного посредством данного способа, может оказаться полезным, следует иметь в виду, что эта процедура не является необходимой. Термин "результирующий график" означает лишь массив данных, который при желании можно было бы представить в виде графика, построенного в зависимости от времени.

Как указывалось выше, интеграл от результирующего графика, по существу, пропорционален массе материала. Поэтому, умножив его на соответствующий коэффициент, можно получить абсолютное значение массы материала. Таким образом, посредством соответствующей калибровки устройство согласно изобретению может обеспечить непосредственную индикацию массы порции катализатора.

Описанные выше способ и устройство можно, таким образом, применять для отслеживания количества катализатора, прошедшего через трубу и, следовательно, для определения того, сколько катализатора остается в баке. Отслеживая значения массы порций, можно для количества катализатора, подводимого к подающему механизму, не прерывая процесса полимеризации, выявить порции катализатора, отклоняющиеся от нормы, а также причины таких отклонений.

При условии, что механизм, подающий катализатор, функционирует правильно, а бак с катализатором в достаточной степени заполнен, внешний вид каждого результирующего графика будет фактически одинаковым. Можно задать пределы, в которых любой такой график классифицируется как "нормальный". Результирующие графики, выходящие из этих пределов, классифицируются как "длинные" или "короткие" порции. Причиной их образования могут быть несколько факторов.

Длинная порция может быть результатом того, что клапан подающего механизма не поворачивается в правильную позицию. В этом случае для сквозного перетекания катализатора в канал остается уменьшенный зазор. Причиной аномально удлиненного результирующего графика может оказаться также вязкая порция. Если эта проблема носит повторяющийся характер, поток разбавителя можно увеличить, чтобы подавать катализатор с повышенным усилием.

Короткие порции могут образоваться, если поток разбавителя слишком интенсивен и сдавливает порцию или если канал заполнен катализатором неполностью. Второй из указанных вариантов может иметь место в том случае, когда бак опорожняется, или если что-то препятствует входу катализатора в канал клапана. При этом устройство по изобретению предпочтительно содержит дополнительно средство определения уровня катализатора, остающегося в баке, и средство для индикации момента, когда бак опорожнен.

Для того чтобы пользователь имел возможность анализировать результирующие графики и выявлять длинные и короткие порции, предпочтительно в описанный выше способ дополнительно включить этап отображения полученных графиков на экране.

Оператор, рассматривающий результирующие графики, может далее отрегулировать предусмотренные переменные параметры, чтобы вернуть эти графики в заданные пределы.

В более предпочтительном варианте способ может включать в себя сохранение результирующих графиков и значений масс и отображение на экране последних n порций, поданных в реактор. В этом случае пользователь может также наблюдать тенденции изменений внутри группы порций.

Во время функционирования реакционной петли условия, в которых реализуется описанный выше способ, могут измениться. Например, как уже указывалось, возможна ситуация, когда между прохождением порций произойдет налипание катализатора на траектории пучка оптического излучения. Кроме того, в зависимости от типа или даже от партии примененного катализатора может измениться его цвет.

Чтобы эти происшествия не повлияли на точность описанного выше способа, желательно включить в него несколько этапов нормировки значений интенсивности, выполняемых перед перемножением значений интенсивности и скорости.

Во-первых, предпочтительно, чтобы перед каждым новым измерением массы показания измерений интенсивности и скорости возвращались в исходное состояние (сбрасывались). Это синхронизирует результирующие графики и облегчает их сопоставление.

Предпочтительно, чтобы указанное возвращение в исходное состояние происходило, когда клапан подающего механизма начинает свой поворот. Тем самым обеспечивается период времени до прибытия порции к детектору, измеряющему интенсивность, в течение которого можно установить нулевой уровень интенсивности. Таким образом, любой катализатор или грязь, прилипшие к визирному стеклу, не повлияют на показания данных по следующей порции.

Во-вторых, чтобы гарантировать независимость измерений интенсивности от цвета материала, можно нормировать показания данных по интенсивности излучения.

Предпочтительно обеспечить это за счет нормировки падения изначальной интенсивности в момент, когда материал впервые достигает измерителя интенсивности, т.е. детектора оптического излучения. Коэффициент усиления, примененный для нормировки этого падения, далее используется по отношению к остальным показаниям данных.

Кроме того, этот технический прием можно применить для определения того, не слишком ли много катализатора осталось на визирном стекле, чтобы производимое измерение было релевантным. Соответственно, в том случае, когда коэффициент усиления, необходимый для нормировки падения интенсивности, слишком велик, предпочтительно включить предупреждающий сигнал. Тогда пользователь узнает, что нужно отбросить полученный отклонившийся от нормы результирующий график.

Для уменьшения эксплуатационных расходов, которые требуются для достижения надежных результатов, предпочтительно дополнить способ методом самокалибровки. Этот метод включает в себя вычисление средней массы прошедших порций и сопоставление этого параметра с теоретическим заданным значением. Если две эти величины различаются между собой, коэффициент, на который умножают интеграл, изменяют в соответствии с долей разницы между средней массой и теоретическим значением. В предпочтительном варианте указанная доля составляет приблизительно 40%.

Для уменьшения времени вычислений желательно использовать для расчета величины средней массы только результаты по самым последним n измерениям массы. Предпочтительное используемое количество масс приблизительно равно 20.

Чтобы значения, отклонившиеся от нормы, не повлияли на внутреннюю калибровку, желательно при вычислении средней массы не применять для вычислений эти отклонившиеся значения масс. Предпочтительно такой подход обеспечивается за счет реализации метода самокалибровки только в том случае, когда последние n измерений, т.е. n результирующих графиков (предпочтительно n=20) отнесены к "нормальным".

После определения массы каждой порции можно вычислить расход массы, разделив среднюю массу порции на интервал времени между следующими друг за другом порциями.

Для вычисления расхода массы предпочтительно определить среднюю массу из последних полученных n масс, причем максимальное и минимальное значения отбрасывают. Таким образом от средней величины отфильтровываются аномальные отклонения. Предпочтительно использовать последние 6 значений масс.

Согласно следующему своему аспекту настоящее изобретение предлагает систему, предназначенную для определения массы материала в виде порций катализатора, проходящих через трубопровод. Указанная система содержит: средство определения интенсивности оптического излучения, отраженного от материала; средство для измерения скорости потока в трубопроводе; средство для умножения значений интенсивности на значения скорости с построением результирующего графика; средство для интегрирования результирующего графика и средство для умножения интеграла от результирующего графика на коэффициент с определением массы материала.

В предпочтительном варианте система содержит также дисплейное устройство для отображения на экране результирующего графика и значений массы. При этом дисплейное устройство предпочтительно отображает на экране одновременно несколько новейших результирующих графиков.

Кроме того, система предпочтительно содержит средства для проведения нормирующих вычислений и реализации метода самокалибровки, как это описано выше.

Система по изобретению предназначена для осуществления способа, описанного выше, с целью определения расхода массы катализатора в полимеризационном реакторе.

Хотя этот аспект изобретения был описан в связи с измерением массы порции катализатора, изобретение также легко можно приложить к отслеживанию массы разбавителя. В этом случае катализатор можно было бы подавать совместно с красителем, чтобы уменьшение интенсивности излучения в большей степени указывало на прохождение не катализатора, а разбавителя.

Хотя существует много направлений, в которых можно было бы реализовать описанные выше способ и систему, предпочтительно применение способа или системы для определения массы катализатора, подаваемого к полимеризационному реактору, с передачей этих данных в компьютеризированную систему контроля с целью использования при регулировании параметров указанного реактора. Благодаря этому полимеризационный реактор можно регулировать более точно.

Краткое описание чертежей

Далее, только в качестве примера, будет описан предпочтительный вариант осуществления настоящего изобретения со ссылками на прилагаемые чертежи.

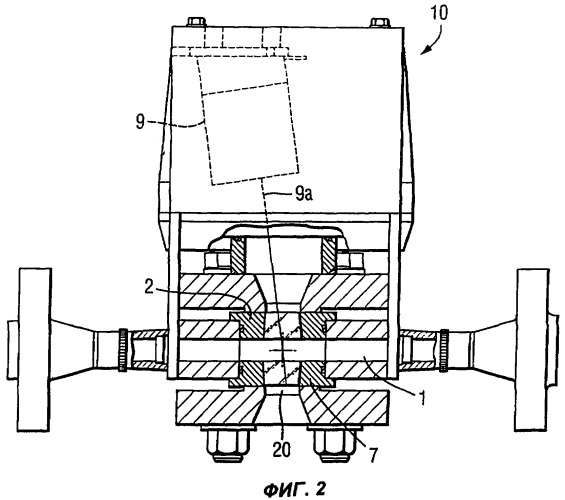

На фиг.1 изображен стандартный механизм подачи катализатора, применяемый для введения порций катализатора в предпочтительном варианте осуществления изобретения,

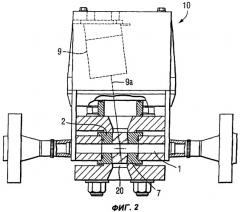

на фиг.2 изображено в поперечном сечении устройство по настоящему изобретению,

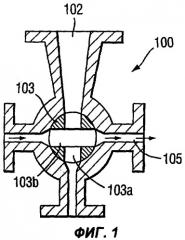

на фиг.3 представлен пример визирного стекла без полостей между стеклом и трубой, примененного в предпочтительном варианте осуществления настоящего изобретения,

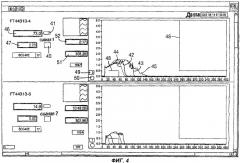

на фиг.4 изображен пример экрана дисплея с изображением, полученным в результате выполнения программы согласно способу по настоящему изобретению, и

на фиг.5 изображен график ввода катализатора и конечный состав полимера при реализации настоящего изобретения, а также конечный результат, когда катализатор израсходован.

Осуществление изобретения

Как указывалось выше, на фиг.1 изображен стандартный механизм 100 подачи порций катализатора в реактор. Механизм 100 подачи содержит круглый клапан 103 с двумя каналами 103а, 103b, не соединенными между собой и расположенными перпендикулярно друг другу. Клапан 103 помещен в месте соединения между баком, содержащим катализатор, и каналом 105, ведущим в реактор. Указанный клапан устанавливают в такое положение, чтобы один из каналов (103а) заполнялся катализатором. Затем его разворачивают на 90°, в результате чего катализатор смывается в реактор по каналу 105 потоком разбавителя. Одновременно с этим второй канал 103b устанавливается на линию сопряжения с указанным баком и заполняется катализатором. Таким образом можно постоянно вводить в реактор заданные дозы катализатора.

Устройство по настоящему изобретению (см. фиг.2) установлено относительно канала 105 после механизма 100 подачи. Принцип действия устройства основан на испускании источником оптического излучения пучка 9а оптического излучения, который проходит через визирное стекло 2, пересекает трубопровод в виде трубы 1, по которой переносится катализатор, и проходит через второе визирное стекло 7. Данный источник выполнен в виде лазера 9, находящегося вне трубы 1, на той же стороне трубопровода, что и детектор оптического излучения (не изображен). Отражатель 20, например отражающая лента, поверхность которой покрыта микропризмами, помещен на траектории пучка оптического излучения за вторым визирным стеклом 7 и предназначен для отражения лазерного пучка 9а обратно через трубу 1 по направлению к указанному детектору, а именно к приемнику (не показан), находящемуся в кожухе лазера. При этом источник оптического излучения установлен таким образом, что пучок 9а оптического излучения после отражения может восприниматься указанным детектором оптического излучения для обнаружения прохождения материала через трубопровод. Таким образом, источник оптического излучения (например лазер 9), детектор оптического излучения и отражатель 20 совместно представляют собой средство определения интенсивности оптического излучения, отраженного от материала.

Когда в трубе 1 нет катализатора, детектор регистрирует высокий уровень лазерного излучения. Однако при прохождении катализатора через пучок 9а некоторое количество излучения поглощается, поэтому детектор регистрирует падение интенсивности отраженного излучения.

Инерционность лазера 9 составляет 0,1 мс. Это позволяет вычислять среднее значение интенсивности через каждые 100 мс и обеспечить высокую чувствительность.

Далее вычисленное значение применяют в качестве отдельной точки на графике интенсивности зарегистрированного излучения.

На фиг.3 изображено визирное стекло 2, 7, предназначенное для применения в устройстве 10 по изобретению. Как указывалось выше, стандартные стекла такого рода создают на внутренней стороне трубы небольшие полости, что с точки зрения настоящего изобретения является недостатком.

Дополнительной проблемой при создании визирных стекол, предназначенных для применения в способе по изобретению, является высокое давление внутри трубы 1. Как правило, оно лежит в интервале 70×105-83×105 Па. Обычные визирные стекла под воздействием механической нагрузки становятся чувствительны к напряжению, изгибу и т.д. и могут разрушиться, если не принять предупредительных мер.

Для решения указанных проблем используют материал Metaglass®. В этом случае визирное стекло 2, 7 изготавливают, нагревая и таким образом увеличивая в объеме металлический каркас 33, который заполняют расплавленным стеклом. После охлаждения стекла и металла стекло затвердевает, а металлический каркас сжимается. Это надежно удерживает стекло в каркасе. Такое предварительно зажатое стекло 30 проявляет повышенную прочность и, кроме того, имеет поверхность заподлицо с внутренней поверхностью трубы, не оставляя полостей.

Чтобы обеспечить дополнительную безопасность, стеклу 30 придана клиновидная форма, т.е. его внутренний диаметр 32 больше наружного диаметра 34.

Внутренняя поверхность визирных стекол 2, 7 выровнена относительно внутренней поверхности трубы и, таким образом, не образует полостей, в которых мог бы задерживаться катализатор. Кроме того, любой катализатор, который прилип к визирному стеклу, будет увлечен следующей порцией, протекающей через трубу.

Скорость движения порции катализатора измеряют с помощью средства для измерения скорости потока в трубопроводе, например с помощью стандартного вихревого датчика (не показан), который проводит измерения потока разбавителя до подающего механизма 100. Такой датчик должен иметь маленькую постоянную времени, т.к. из-за поворота клапана 103 будут иметь место интервалы, в которых скорость потока падает до нуля, прежде чем она увеличится и поток протолкнет очередную порцию по направлению к реактору. В идеальном случае датчик измеряет скорость каждые 0,1 мс, синхронно с детектором оптического излучения излучения.

Как детектор оптического излучения, так и датчик скорости представляют собой аналоговые устройства, функционирующие в интервале токов между 4 и 20 мА. Еще один датчик расположен на клапане 103 механизма подачи. Каждый раз, когда клапан 103 начинает поворачиваться, указанный датчик посылает дискретный запускающий сигнал. Этот сигнал применяют для корреляции других сигналов, как это будет описано ниже.

Далее будет описан способ по изобретению. Когда клапан 103 подающего механизма поворачивают для стыковки первого канала 103а (заполненного катализатором) с каналом 105, запускающий сигнал посылается к регулирующей системе, которая перед детектированием материала сбрасывает отсчеты, соответствующие значениям интенсивности излучения и скорости. Тем самым текущий результирующий график синхронизируется с предыдущими графиками, что позволяет легко провести сопоставление для каждой порции катализатора. На представленном на фиг.4 пользовательском экране при получении запускающего сигнала зажигается индикатор 41 запуска. В любом реакторе обычно используют два механизма подачи катализатора. Для удобства экран можно запрограммировать таким образом, чтобы на нем одновременно демонстрировалось состояние обоих механизмов подачи.

Чтобы новая порция дошла до лазерного пучка 9а, обычно требуется 1 с, считая от момента выдачи запускающего сигнала. Этот интервал времени используют для измерения интенсивности излучения и установки ее на нулевом уровне. Поэтому, если на поверхности визирного стекла 2, 7 остаются остатки вещества, их влияние компенсируется и не сказывается на сигнале от следующей порции. Однако в том случае, когда первичная интенсивность излучения слишком мала, активируется аварийная сигнализация.

Различные типы катализаторов и даже различные партии одного и того же катализатора различаются по цвету. Чтобы избежать необходимости подстройки системы каждый раз, когда применяют новую партию, сигналы от каждой порции нормируют относительно предварительно заданной интенсивности излучения. Это позволяет улучшить процедуру сопоставления с предыдущим