Способ чистовой обработки

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при абразивной обработке деталей типа колец высокоточных подшипников. Вращающуюся деталь обрабатывают абразивным инструментом, закрепленным в инструментальной головке. Последней сообщают круговое движение вдоль обрабатываемой поверхности в плоскости, расположенной под острым углом к плоскости вращения детали. Используют абразивный инструмент в виде двух абразивных брусков. Инструментальную головку закрепляют на оси кривошипного механизма с сохранением одной степени свободы вокруг центра упомянутой оси. В результате повышается площадь контакта инструмента с обрабатываемой поверхностью с обеспечением пересечения рисок, что способствует повышению производительности и качества обработки. 4 ил.

Реферат

Изобретение относится к машиностроению, а именно к технологическим операциям чистовой обработки деталей типа колец высокоточных подшипников.

Известен способ чистовой обработки, при котором инструменты устанавливают вокруг оси, расположенной под углом к оси вращения детали, а точку пересечения осей совмещают с центром симметрии профиля обрабатываемой поверхности [1].

Недостатком данного способа является снижение производительности и качества, так как практически невозможно совместить точку пересечения осей с точкой симметрии обрабатываемой поверхности, а это вызывает "биение" инструмента и искажение профиля детали.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому (прототипом) является способ чистовой обработки вращающейся детали абразивным инструментом, закрепленным в инструментальной головке, совершающей круговое движение вдоль обрабатываемой поверхности. Абразивному бруску придают осциллирующее движение по дуге окружности, радиус которой больше радиуса обрабатываемой поверхности и которая расположена в плоскости вращения детали [2].

Недостатками данного способа являются низкие производительность и качество обработки, так как обработка при указанном способе может осуществляться только одним абразивным бруском, поверхность контакта абразивного инструмента с обрабатываемой поверхностью мала, а риски от абразивных зерен не пересекаются.

Задачей предлагаемого изобретения является повышение производительности и качества обработки.

Поставленная задача решается тем, что в известном способе чистовой обработки вращающейся детали закрепленным в инструментальной головке абразивным инструментом, включающем сообщение инструментальной головке кругового движения вдоль обрабатываемой поверхности, используют абразивный инструмент в виде двух абразивных брусков, инструментальную головку закрепляют на оси кривошипного механизма с сохранением одной степени свободы вокруг центра упомянутой оси, а круговое движение инструментальной головке сообщают в плоскости, расположенной под острым углом к плоскости вращения детали.

Так как в предлагаемом способе чистовой обработки в инструментальной головке размещены два абразивных бруска, то это повышает производительность обработки и ее исправляющую способность. Так как инструментальную головку закрепляют на оси кривошипного механизма с сохранением одной степени свободы вокруг центра упомянутой оси и сообщают головке круговое движение в плоскости, расположенной под острым углом к плоскости вращения детали, то тем самым обеспечивают пересечение рисок на обрабатываемой поверхности, что способствует повышению качества этой поверхности.

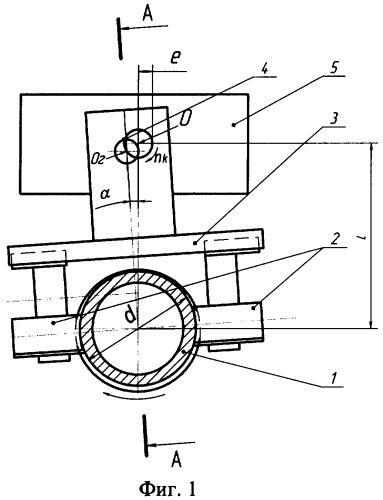

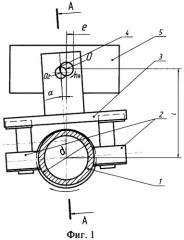

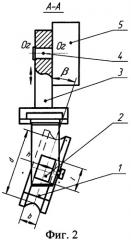

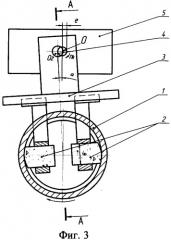

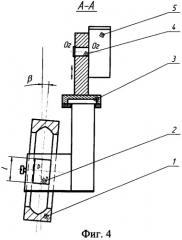

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема осуществления способа обработки внутреннего кольца подшипника, на фиг.2 - сечение А-А к фиг.1, на фиг.3 - схема осуществления способа обработки наружного кольца подшипника, на фиг.4 - сечение А-А к фиг.3.

К детали 1, установленной на шпинделе изделия (не показан) и вращающейся вокруг своей оси (фиг.1 и 3), поджимают абразивные бруски 2, закрепленные в инструментальной головке 3, расположенной под углом β к плоскости вращения детали 1 (фиг.2 и 4). Инструментальную головку 3 закрепляют на оси 4 кривошипного механизма 5. Закрепление инструментальной головки осуществляют таким образом, чтобы она имела всего одну степень свободы, а именно поворот вокруг центра Ог оси 4.

При вращении кривошипного механизма 5 центр Ог оси 4 вращается по радиусу е. Тем самым верхней части инструментальной головки 3 сообщают круговое колебательное движение в плоскости, расположенной под острым углом β к плоскости вращения детали 1 (фиг.2 и 4), а брускам 2 придают сложное движение, а именно возвратно-поступательное движение с амплитудой е под углом β к плоскости вращения детали и периодический разворот на угол ±α. Величина α (фиг.1 и 3) зависит от эксцентриситета е и расстояния L между осями кривошипного механизма 5 и заготовки 1: α=arciq(e/L).

За счет возвратно-поступательного движения под острым углом β к плоскости вращения детали 1 (фиг.2 и 4) обеспечивается пересечение рисок от абразивных зерен на поверхности детали, что снижает шероховатость поверхности. За счет периодического разворота относительно оси детали на угол ±α (фиг.1 и 3) происходит обкатка брусков вдоль обрабатываемой поверхности, что обеспечивает самозатачивание брусков, очищение их рабочей поверхности от стружки и шлама. Это способствует повышению производительности процесса.

Пример. Пусть обработке подвергается дорожка качения внутреннего кольца шарикоподшипника 176305: диаметр дорожки качения d=35 мм, угол расположения плоскости движения суперфинишной головки к плоскости вращения детали принимаем равным β=20°, величину эксцентриситета кривошипа - е=1 мм, частоту вращения кривошипа - nk=500 об/мин, окружную скорость детали - V=60 м/мин, ширину дорожки качения - b=10 мм.

Абразивные бруски берем прямоугольной формы. Высоту бруска принимаем h=4,9 мм, чтобы он в процессе осцилляции слегка выступал за пределы дорожки качения и гарантировал обработку по краям обрабатываемой поверхности. Длину бруска l выбираем, как и при обычном суперфинишировании, соответствующую равенству l≈0,5·d, где d - минимальное значение диаметра обрабатываемой поверхности. В условиях примера принимаем l=17 мм.

Величина эксцентриситета е выбирается из конструктивных соображений максимально возможной, но такой, чтобы в технологической системе не возникли чрезмерные вибрации из-за колебательного движения суперфинишной головки. В большинстве случаев величина е=1-2 мм.

Угол наклона плоскости движения суперфинишной головки к плоскости вращения детали выбирают из соотношения:

где λ - допустимая величина колебаний бруска в поперечном направлении дорожки качения.

Величину А определяют экспериментально исходя из предотвращения поломки брусков и из-за предотвращения значительного искажения профиля обрабатываемой поверхности. Ориентировочные значения λ=0,1÷0,5 мм. Для условий рассмотренного выше примера λ=0,34 мм.

Технико-экономическая эффективность предложенного способа обработки заключается в возможности повышения производительности и качества обработки, а также в обеспечении возможности обработки поверхности сложного профиля типа арочной поверхности.

Источники информации

1. Патент РФ №1706134. Способ чистовой обработки. // Королев А.В., Давиденко О.Ю., Чистяков A.M.

2. Патент РФ №№2227772. Устройство для суперфиниширования тороидальных поверхностей колец шарикоподшипников. Бюл. №12 27.04.2004 // Чистяков A.M., Королев А.В., Степанов К.В.

Способ чистовой обработки вращающейся детали закрепленным в инструментальной головке абразивным инструментом, включающий сообщение инструментальной головке кругового движения вдоль обрабатываемой поверхности, отличающийся тем, что используют абразивный инструмент в виде двух абразивных брусков, инструментальную головку закрепляют на оси кривошипного механизма с сохранением одной степени свободы вокруг центра упомянутой оси, а круговое движение инструментальной головке сообщают в плоскости, расположенной под острым углом к плоскости вращения детали.