Способ получения полупроводящего керамического материала, полупроводящий керамический материал и свеча зажигания с его использованием

Иллюстрации

Показать всеИзобретение относится к свечам зажигания, в частности к полупроводящим керамическим материалам, используемым в производстве низковольтных высокоэнергетических свечей. Способ получения полупроводящего керамического материала включает перемешивание содержащихся в емкости жидкости, 30-90 вес.% проводящей фазы на основе Z1-xMxCrO3 при 0<Х≤0,3, причем Z означает элемент из группы лантанидов или смесь таких элементов, М означает кальций, стронций, магний, алюминий, титан, иттрий или смесь из двух или более этих элементов, 8-60 вес.% изолирующей фазы на основе тонкозернистого или плиточного глинозема или муллита или смеси из двух или более этих соединений и 0-10 вес.% добавок для спекания. Добавки для спекания выбирают из силикатов, оксидов и карбонатов щелочноземельных металлов, а также титаната бария, оксидов редкоземельных элементов. Далее выполняют операции по измельчению, сушке и просеиванию полученной смеси, проводят прессование. Смесь спекают таким образом, чтобы получался керамический материал с пористостью 25% или менее. Полученный полупроводящий материал является устойчивым к длительным воздействиям высокой температуры, давления и химических веществ, сохраняя свои электромеханические свойства. 3 н. и 14 з.п. ф-лы, 4 табл., 3 ил.

Реферат

Изобретение относится к свечам зажигания, в частности полупроводящим керамическим материалам, используемым в производстве низковольтных высокоэнергетических свечей.

Уровень техники

Следует напомнить, что свечи зажигания, в частности, для турбин и реактивных двигателей, могут быть двух типов:

- свечи высоковольтного высокоэнергетического типа (НЕНТ) с рабочим напряжением порядка 20 кВ,

- свечи низковольтного высокоэнергетического типа (НЕВТ) с рабочим напряжением порядка 2-3 кВ. Они способны обеспечивать энергией от нескольких десятых долей Дж до нескольких единиц Дж.

Низковольтные высокоэнергетические свечи содержат между электродами полупроводящий материал, такой как металлокерамика, при этом после приложения к этим электродам достаточного напряжения между ними образуется электрическая искра.

Поведение материала на разных фазах образования искры было проанализировано и описывается ниже.

Сначала полупроводящий керамический материал активируется на фазе ионизации, соответствующей накоплению зарядов на поверхности материала. Затем следует фаза возбуждения, соответствующая промежуточной фазе, во время которой на указанной поверхности постепенно нарастает количество микроэлектродуг. В заключение наступает фаза искрообразования, на которой полупроводящий керамический материал дезактивируется, но претерпевает значительные механические и термические напряжения, вызываемые прохождением искры.

Преимущества низковольтных высокоэнергетических свеч обусловлены, с одной стороны, их функционированием, не зависящим от условий внутри камеры сгорания (повторное зажигание при большом давлении), и, с другой стороны, наличием более компактной цепи зажигания, которую достаточно лишь установить для обеспечения функционирования свечей. Именно эти преимущества привели к разработке полупроводников на основе карбида кремния, описанных, в частности, в материалах US-А-5028346 и FR-A-2346881. Эти полупроводники содержат дополнительно изолирующую фазу, например, на основе нитрида кремния и модифицированного оксинитрида кремния или двуоксида кремния, глинозема и оксида щелочноземельного металла.

Если эти системы не нашли широкого применения в двигателях, то это потому, что срок службы свечи полупроводящего типа резко сокращается при использовании в таких тяжелых условиях, т.е. в условиях больших давлений и высоких температур в сочетании с химическим воздействием, оказываемым применяемым топливом.

Срок службы свеч высоковольтного высокоэнергетического типа ограничивается износом электродов. В существующих низковольтных высокоэнергетических свечах износ полупроводящего материала и окисление карбида кремния происходят значительно раньше выхода из строя электродов, что ограничивает срок службы свечи.

Раскрытие изобретения

Целью изобретения является повышение срока службы и надежности полупроводниковых свечей низковольтного высокоэнергетического типа.

Поэтому объектом изобретения является способ получения полупроводящего керамического материала, отличающийся тем, что:

- перемешивают содержащиеся в емкости жидкость, 30-90 вес.% проводящей фазы на основе Z1-xMxCrO3 при 0<X≤0,3, причем Z может означать элемент из группы лантанидов или смесь этих элементов, М может означать кальций, стронций, магний, алюминий, титан, иттрий или смесь из двух или более этих элементов, 8-60 вес.% изолирующей фазы на основе тонкозернистого или плиточного глинозема или муллита или смеси из двух или более этих соединений и 0 -10 вес.% добавок для спекания;

- выполняют операции по измельчению, сушке и просеиванию полученной смеси;

- проводят прессование смеси;

- спекают смесь таким образом, чтобы получился керамический материал с пористостью 25% или менее.

Z означает преимущественно лантан.

Пористость полученного керамического материала составляет преимущественно 0-15%.

Предпочтительно, чтобы в смесь добавлялось одно или несколько пластифицирующих соединений и чтобы после сушки и перед спеканием проводилась операция по удалению вяжущего.

Предпочтительно проводить измельчение в два этапа, при этом добавка пластификатора вводится между этими этапами, второй этап измельчения менее интенсивен, чем первый.

Добавки для спекания выбираются преимущественно из силикатов (например, талька, бентонита), оксидов щелочных и щелочноземельных металлов Na2O, K2O, ВаО, CaO, MgO, карбонатов щелочноземельных металлов ВаСО3, СаСО3, MgCO3, доломита, теплоизлучающих соединений, таких как титанат бария BaTiO3, соединений редкоземельных элементов, таких как оксид лантана, оксид иттрия, и соединений, содержащих переходные металлы, или смесей из этих соединений.

Объектом изобретения является также полупроводящий керамический материал, отличающийся тем, что он содержит 30-90 вес.% проводящей фазы на основе Z1-xМxCrO3 при 0<X≤0,3, причем Z может означать элемент из группы лантанидов или смесь этих элементов, М может означать кальций, стронций, магний, алюминий, титан, иттрий или смесь из двух или более этих соединений, 8-60 вес.% изолирующей фазы на основе глинозема или муллита или смеси из этих соединений или продуктов их высокотемпературной реакции, а также 0-10 вес.% добавок для спекания или продуктов их высокотемпературной реакции, и что его пористость составляет 25% или менее.

Z означает преимущественно лантан.

Предпочтительно, чтобы пористость керамического материала составляла от 0 до 15%.

Добавки для спекания выбираются преимущественно из силикатов, оксидов щелочных и щелочноземельных металлов Na2O, К2O, ВаО, CaO, MgO, карбонатов щелочноземельных металлов ВаСО3, СаСО3, MgCO3, доломита, теплоизлучающих соединений, таких как титанат бария, соединений редкоземельных элементов, таких как оксид лантана, и соединений, содержащий переходные металлы, такие как оксид иттрия, или смеси этих соединений.

Объектом изобретения является также свеча зажигания низковольтного высокоэнергетического типа, содержащая расположенный между электродами полупроводящий керамический материал, отличающаяся тем, что керамический материал представляет собой описанный выше тип.

Как уже пояснялось, изобретение состоит в применении в качестве проводящей фазы соединения типа Z1-чMчCrO3 при 0<X≤0,3. Z означает элемент из группы лантанидов или смесь этих элементов. Пример с содержанием лантана является предпочтительным. М (присутствие которого является необязательным) может означать кальций, стронций, магний, алюминий, титан, иттрий.

Приведенные соединения обладают особо повышенными механическими и электрическими свойствами. В частности, они обладают способностью уменьшать удельное объемное сопротивление в зависимости от температуры. Особенно эти свойства стабильны в очень тяжелых условиях применения, а именно при температуре от -50 до 900°С, давлении 1-50 бар и в присутствии керосина.

Как правило, керамический материал содержит после спекания соединения типа AlxSiyOz, где у может составлять 0, алюминат лантанида и, при необходимости, силикат лантанида, Z1-xMxCrO3, где М может означать Са, Sr, Mg, Al, Ti, Y или смесь из нескольких таких элементов, и аморфную фазу на основе кислорода и одного или нескольких элементов из числа Al, Si, Са.

Таким образом, полупроводящий элемент может выдерживать значительные нагрузки во время ионизации (большое давление, высокую температуру, присутствие химических веществ) и образования искры, во время которого этот материал остается пассивным, но подвержен тепловым и механическим ударам. Эти удары вызывают обнажение частиц SiC, расположенных около межэлектродной поверхности в случае применения низковольтных высокоэнергетических свеч, известных из уровня техники.

Кроме того, такой полупроводящий керамический материал является устойчивым к длительным воздействиям высокой температуры и большого давления, сохраняя свои электромеханические свойства, в то время как полупроводники на основе карбида кремния, описанные в уровне техники, теряют частично или полностью свои электрические свойства после продолжительного воздействия на них высоких температур и больших давлений вследствие окисления карбида кремния.

Изолирующую фазу получают при спекании тонкозернистого или плиточного глинозема или муллита 3Al2O3, 2SiO2 или смеси из двух или более таких соединений.

Добавки для спекания позволяют снизить температуру спекания и обеспечить оптимальное уплотнение, обеспечивающее керамическому материалу высокую прочность и положительные механические свойства. Пористость керамического материала не превышает 25% и является оптимальной в пределах 0-15%.

В качестве добавок для спекания могут применяться, в частности (но не исключительно) раздельно или в сочетании силикаты (например, тальк, бентонит), оксиды щелочных и щелочноземельных металлов (Na2O, K2O, BaO, CaO, MgO), карбонаты щелочноземельных металлов (ВаСО3, СаСО3, MgCO3), доломит, соединения редкоземельных элементов, такие как, La2О3, соединения металлов переходной группы, такие как оксид иттрия, Y2O3, или титанат бария Ва TiO3, известный в качестве теплоизлучающего соединения, или другие теплоизлучающие соединения.

Содержание разных соединений, взятых в вес.% от общего количества твердых веществ, содержащихся в целевом керамическом материале, составляет:

| 30-90% | материалы, образующие проводящую фазу |

| 8-60% | материалы, образующие изолирующую фазу |

| 0-10% | добавки для спекания, |

которые не являются абсолютно обязательными; с другой же стороны, некоторые из этих добавок во время спекания могут реагировать с другими материалами или разлагаться: необходимо иметь в виду, что содержание 0-10% относится одновременно к добавкам, которые будут присутствовать в целевом керамическом материале, и к продуктам высокотемпературной реакции этих добавок.

Как правило, после спекания в керамическом материале обнаруживаются соединения типа AlxSiyOz (где у=0, если не применялся муллит), алюминат лантанида и силикат лантанида (если применялся муллит) для изолирующей фазы, Z1-хМхCrO3 для проводящей фазы при М=Са, Sr, Mg, Al, Ti, Y или смесь из этих нескольких элементов, а также аморфная фаза, содержащая в основном кислород и элементы Al, Si, Са, введенные вместе с исходными материалами.

Краткое описание чертежей

Подробнее изобретение поясняется ниже со ссылкой на приложенные фигуры, при этом изображено на:

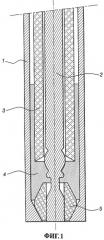

фиг.1 схематически низковольтная высокоэнергетическая свеча, вид в продольном разрезе;

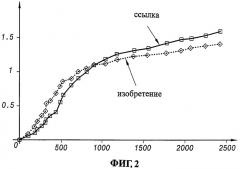

фиг.2 средняя степень износа керамического материала по отношению к боковому электроду, в мм, в зависимости от времени, выраженного в эквивалентных часах работы двигателя, в контрольной свече и в свече согласно изобретению;

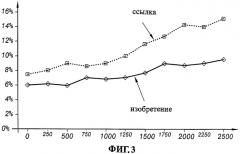

фиг.3 динамика изменения пропусков искры в процентах в зависимости от времени, выраженного в эквивалентных часах работы двигателя, при использовании контрольной свечи и свечи согласно изобретению.

Осуществление изобретения

На фиг.1 показана принципиальная схема устройства низковольтной высокоэнергетической свечи. Эта свеча состоит из трубчатого металлического корпуса 1, образующего боковой электрод, и центрального электрода 2. Керамический вкладыш 3, расположенный между электродами 1 и 2, обеспечивает электрическую изоляцию центрального электрода за исключением концевого участка, на котором изоляция достигается стеклянной заливкой или цементом 4, который одновременно создает механическую прочность и герметичность всего изделия. На конце свечи располагается кольцевой элемент 5 из полупроводящего керамического материала, соединяющий между собой концы обоих электродов 1, 2. Изобретение касается полупроводящего керамического материала, из которого выполнен указанный элемент.

В качестве примеров, не ограничивающих способы получения керамических материалов согласно изобретению, можно привести следующие четыре методики.

Пример 1

На первом этапе предпочтительно на двух подэтапах смешивали между собой соединения, приготовленные в виде порошков.

На первом подэтапе в фарфоровую мельницу поместили 40 г муллита (3Al2О3, 2SiO2) и 10 г СаСО3. Мельница содержала 10 измельчительных тел диаметром около 13 мм. В мельницу добавили 14 г подвергнутой осмосу воды, 0,18 г DOLAPIX A88 (2-амино-2-метилпропанола) и 0,02 г DOLAPIX Рс33 (полиакрилата). Эти оба соединения служили диспергаторами. Вместо воды можно было бы применить и другие жидкие среды, например спирт, но в этом случае потребовалось бы использовать другие диспергаторы, поскольку указанные выше не совместимы со спиртом.

Затем проводили измельчение смеси с относительно большой скоростью, поместив фарфоровую мельницу в устройство планетарного типа на 45 минут. При этом целью являлось разрушение возможных агломератов порошка и диспергирование матрицы. Можно было бы применить и шаровую дробилку, но в этом случае получение однородной смеси оказалось бы более длительным (около 4 часов).

На втором подэтапе в фарфоровую мельницу вводили 150 г хромита лантана LaCrO3 среднего класса крупности 40 мкм и раствор, содержавший 36 г подвергнутой осмосу воды и 4 г полиэтилена гликоля 600 (PEG 600). Данное соединение служило пластификатором, упрощавшим процесс последующего прессования. Затем фарфоровую мельницу поместили в устройство планетарного типа и производили измельчение с умеренной скоростью в течение 20 минут с тем, чтобы не разрушились пластификаторы. Слишком интенсивное измельчение разрушило бы полимерные цепи, придающие продукции упругие свойства. По этой же причине пластификаторы вводились в смесь только по окончании первого этапа измельчения, так как он проводится интенсивно.

Затем полученную смесь сушили в сушильном шкафу при 70°С в течение 20 часов для удаления воды.

Полученную пластинку измельчали в ступке. Порошок просеивали на сите с размером ячейки 500 мкм.

Порошок, прошедший сквозь сито, подвергали прессованию в два этапа: одноосевому прессованию в форме диаметром 13 мм для получения предварительно отформованной заготовки и изостатическому прессованию в камере с давлением 2000 бар.

Затем предварительно отформованные заготовки освобождали от вяжущих в атмосфере воздуха, аргона, в вакууме, смотря по обстоятельствам, при температуре не более 700°С в течение 3 суток путем сжигания органических добавок, присутствовавших в предварительно отформованных заготовках.

В заключение предварительно отформованные заготовки поместили в графитовый или глиноземный тигль, заполненный глиноземным порошком с размером зерна более 100 мкм, для спекания при температуре 1350-1950°С в течение от 30 минут до 1 ч в атмосфере воздуха, азота или аргона.

Цикл удаления вяжущих включал в себя:

- нагрев до 600°С со скоростью 0,2°С/мин,

- выдержку при 600°С в течение 5 часов,

- охлаждение до температуры окружающей среды со скоростью 10°С/мин.

Цикл спекания в этом примере включал в себя:

- нагрев до 1550°С со скоростью 10°/мин,

- выдержку при 1550°С в течение 60 мин,

- охлаждение до 20°С со скоростью 60°С/мин.

Получили керамический материал следующего состава.

| Таблица 1Состав керамических материалов, полученных в примере 1 | ||

| Элементарная ячейка | Кол-во | |

| Синтетический муллит с тройной ячейкой, Al4,75Si1,25O9,63 | Орторомбическая | 8-20% |

| Хромит лантата La0,7Са0,3CrO3, легированный кальцием | Орторомбическая | 40-75% |

| Силикат лантата La4,67(SiO4)3O | Гексагональная | 2-5% |

| Оксид хрома CrO2 | Тетрагональная | 1-2% |

| Аморфная фаза Si, Al, O, Са | 2-8% |

Приведенные результаты получены для кристаллических фаз дифракцией рентгеновских лучей и для аморфной фазы химической микрографией под электронным сканирующим микроскопом.

Общая замеренная пористость (открытые и закрытые поры) составила 5%.

Получили керамический материал, пробивное напряжение которого, определявшееся импульсным генератором с конденсатором 0,33 мкФ, составило 900 В.

Пример 2

Применяли ту же методику, что и в примере 1, за исключением того, что не добавляли СаСО3. Количество муллита довели до 44,24 г, содержание LaCrO3 составило 155,76 г. Удаление вяжущих проводилось при 600°С в атмосфере воздуха, спекание - при 1450°С в течение 30 мин также в атмосфере воздуха.

Получили керамический материал следующего состава.

| Таблица 2Состав керамических материалов, полученных в примере 2 | ||

| Элементарная ячейка | Кол-во | |

| Синтетический муллит Al4,75Si1,25O9,63 | Орторомбическая | 8-20% |

| Хромит лантата La0,7Са0,3CrO3, легированный кальцием | Орторомбическая | 40-75% |

| Силикат лантата La4,67(SiO4)3O | Гексагональная | 2-5% |

| Оксид хрома CrO3 | Тетрагональная | 1-2% |

| Аморфная фаза Si, Al, O, Са | 2-8% |

Замеренная общая пористость составила 2% (этот показатель включает в себя открытые и закрытые поры).

Получили керамический материал, пробивное напряжение которого, определявшееся импульсным оператором с конденсатором 0,33 мкФ, составило 1000 В.

Пример 3

Применяли ту же методику, что и в примере 1, при этом вместо муллита применяли мелкозернистый глинозем. Удаление вяжущих производилось в атмосфере аргона при 700°С, спекание - при 1750°С.

Пористость керамического материала составила 5-10%.

Получили керамический материал, пробивное напряжение которого, определявшееся импульсным генератором с конденсатором 0,33 мкф, составило порядка 1000 В.

Пример 4

Применяли ту же методику, что и в примере 1, при этом вместо муллита применяли плиточный глинозем. Удаление вяжущих производилось в атмосфере воздуха при 600°С, спекание - при 1600°С также в атмосфере воздуха.

Пористость керамического материала составила 5-10%.

Получили керамический материал, пробивное напряжение которого, определявшееся импульсным генератором с конденсатором 0,33 мкф, составило порядка 1000 В.

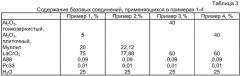

Содержание разных базовых соединений, применявшихся в этих примерах, приведено в таблице 3.

Следует иметь в виду, что в деталях методики, применявшиеся при получении керамических материалов согласно изобретению, могут отличаться от описанных в примерах. Главное заключается в том, что в конечном итоге получают керамический материал, имеющий требуемые состав и пористость. В частности, можно обойтись без одноосевого прессования порошка, применяя лишь его изостатическое прессование.

На фиг. 2 и 3 представлены результаты испытаний на стойкость при распылении керосина.

Применялись две свечи зажигания, одна из них изготовлена с применением контрольного полупроводящего керамического материала, известного из уровня техники, а именно из US-A-5028346, и содержавшего 54-65% SiC, 29-40% нитрида кремния и 8-22% модифицированного оксинитрида кремния, а вторая свеча изготовлена с применением полупроводящего керамического материала согласно описанному выше примеру 1 осуществления изобретения и, следовательно, идентичные.

Цепь зажигания содержала конденсатор на 0,33 мкФ, частота распыления керосина составляла 1 Гц, частота импульсов - 6 Гц. Пробивное напряжение обеих свеч составило 900 В.

На фиг.2 показана средняя глубина износа керамического материала по отношению к боковому электроду (в мм) в зависимости от времени, выраженному в эквивалентных часах работы двигателя.

Замеренный износ полупроводящего керамического материала, известного из уровня техники, превышает износ полупроводящего керамического материала согласно изобретению. Кроме того, пробивное напряжение, замеренное в конце опыта (эквивалентного около 2500 ч работы двигателя), возросло до 1400 В при использовании полупроводящего керамического материала, известного из уровня техники, в то время как при использовании полупроводящего керамического материала согласно изобретению оно сохранилось равным 1000 В.

На фиг.3 показана динамика изменения пропусков искры в % в зависимости от времени, эквивалентного часам работы двигателя.

Увеличение количества удавшихся зажиганий при использовании керамического материала согласно изобретению позволяет повысить рабочий потенциал свечи.

В таблице 4 приведена динамика изменения пробивного напряжения Vc полупроводящего керамического материала, полученного согласно описанному выше прототипу, и другого полупроводящего керамического материала, полученного в примере 1 осуществления изобретения во время опыта на температурное старение.

| Таблица 4Динамика изменения пробивного напряжения во время опыта на тепловое старение | ||

| Vc в условиях окружающей среды | Vc после выдержки при 1000°С в течение 100 ч | |

| Керамический материал, известный из уровня техники | 900 В | 2500 В |

| Керамический материал согласно изобретению | 900 В | 900 В |

После выдержки при 1000°С в течение 100 часов было отмечено, что пробивное напряжение керамического материала, известного из уровня техники, очень сильно изменилось, в то время как пробивное напряжение керамического материала согласно изобретению осталось неизменным. Такая рабочая характеристика позволяет использовать этот керамический материал в турбинах с очень высокой рабочей температурой.

Благодаря сочетанию рабочих характеристик: низкого процента отказов и высокотемпературной стойкости, керамический материал согласно изобретению может найти применение в двигателях с принудительным зажиганием.

1. Свеча зажигания низковольтного типа, содержащая полупроводящий керамический материал между электродами, отличающаяся тем, что исходные компоненты указанного полупроводящего керамического материала содержат 30-90 вес.% проводящей фазы на основе соединения типа Z1-xMxCrO3 при 0<Х≤0,3, причем Z может означать элемент из группы лантанидов или смесь таких элементов, М может означать кальций, стронций, магний, алюминий, титан, иттрий или смесь из двух или более этих элементов, 8-60 вес.% изолирующей фазы на основе глинозема, или муллита, или смеси этих соединений, или продуктов их высокотемпературной реакции, и 0-10 вес.% добавок для спекания или продуктов их высокотемпературной реакции, и что его пористость составляет 25% или менее.

2. Свеча зажигания по п.1, отличающаяся тем, что Z означает лантан.

3. Свеча зажигания по п.1, отличающаяся тем, что пористость составляет от 0 до 15%.

4. Свеча зажигания по п.1, отличающаяся тем, что добавки для спекания выбираются из силикатов, оксидов щелочных и щелочно-земельных металлов BaO, CaO, MgO, Na2O, К2O, карбонатов щелочно-земельных металлов ВаСО3, СаСО3, MgCO3, доломита, соединений редкоземельных элементов, таких, как La2O3, соединений металлов переходной группы, таких, как Y2O3, теплоизлучающих соединений, таких, как BaTiO3, или смеси этих соединений.

5. Свеча зажигания по п.1, отличающаяся тем, что полупроводящий керамический материал содержит после спекания соединения типа AlxSiyOz, где у может составлять 0, алюминат лантанида и при необходимости силикат лантанида, Z1-xMxCrO3, где М может означать Са, Sr, Mg, Al, Ti, Y или смесь из нескольких таких элементов, и аморфную фазу на основе кислорода и одного или нескольких элементов, взятых из Al, Si, Са.

6. Способ получения полупроводящего керамического материала, используемого между электродами свечи зажигания по п.1, отличающийся тем, что перемешивают содержащиеся в емкости жидкость, 30-90 вес.% проводящей фазы на основе Z1-xMxCrO3 при 0<Х≤0,3, причем Z может означать элемент из группы лантанидов или смесь таких элементов, М может означать кальций, стронций, магний, алюминий, титан, иттрий или смесь из двух или более этих элементов, 8-60 вес.% изолирующей фазы на основе тонкозернистого или плиточного глинозема, или муллита, или смеси из двух или более этих соединений и 0-10 вес.% добавок для спекания; выполняют операции по измельчению, сушке и просеиванию полученной смеси; проводят прессование смеси; спекают смесь таким образом, чтобы получался керамический материал с пористостью 25% или менее.

7. Способ по п.6, отличающийся тем, что Z означает лантан.

8. Способ по п.6, отличающийся тем, что пористость керамического материала составляет от 0 до 15%.

9. Способ по п.6, отличающийся тем, что в смесь добавляют одно или несколько пластифицирующих соединений и что после прессования и перед спеканием проводят операцию по удалению вяжущих.

10. Способ по п.6, отличающийся тем, что измельчение проводят в два этапа, что добавка пластификатора производится между этими этапами и что второй этап измельчения является менее интенсивным, чем первый.

11. Способ по п.6, отличающийся тем, что добавки для спекания выбираются из силикатов, оксидов щелочных и щелочно-земельных металлов Na2O, K2O, BaO, CaO, MgO, карбонатов щелочно-земельных металлов ВаСО3, CaCO3, MgCO3, доломита, соединений редкоземельных элементов, таких, как La2O3, соединений металлов переходной группы, таких, как Y2О3, теплоизлучающих соединений, таких, как BaTiO3, или смеси этих соединений.

12. Полупроводящий керамический материал для свечи зажигания низковольтного высокоэнергетического типа, отличающийся тем, что указанный материал получают способом по п.6.

13. Полупроводящий керамический материал по п.12, отличающийся тем, что Z означает лантан.

14. Полупроводящий керамический материал по п.12, отличающийся тем, что его пористость составляет от 0 до 15%.

15. Полупроводящий керамический материал по п.12, отличающийся тем, что в смесь добавляют одно или несколько пластифицирующих соединений и что после прессования и перед спеканием проводят операцию по удалению вяжущих.

16. Полупроводящий керамический материал по п.12, отличающийся тем, что измельчение проводят в два этапа, что добавка пластификатора производится между этими этапами и что второй этап измельчения является менее интенсивным, чем первый.

17. Полупроводящий керамический материал по п.12, отличающийся тем, что добавки для спекания выбираются из силикатов, оксидов щелочных и щелочно-земельных металлов Na2O, K2O, BaO, CaO, MgO, карбонатов щелочно-земельных металлов BaCO3, СаСО3, MgCO3, доломита, соединений редкоземельных элементов, таких, как La2O3, соединений металлов переходной группы, таких, как Y2O3, теплоизлучающих соединений, таких, как BaTiO3, или смеси этих соединений.

Приоритет по пунктам:

15.10.2003 - по пп.1-17.