Не содержащие формальдегида клеи и лигноцеллюлозные композитные материалы на основе этих клеев

Иллюстрации

Показать всеИзобретение относится к клеям для приготовления лигноцеллюлозных композитных материалов и способу их получения. Первый вариант клеевых композиций включает в себя соевый белок и/или лигнин; по меньшей мере один бесформальдегидный отвердитель, который содержит по меньшей мере одну аминную, амидную, иминную, имидную или азотсодержащую гетероциклическую функциональную группу, которая может реагировать по меньшей мере с одной функциональной группой соевого белка; и по меньшей мере одно соединение, выбранное из соединения бора, оксида или гидроксида группы IA или оксида или гидроксида группы IIA. Второй вариант клеевой композиции содержит в качестве первого компонента соевый белок и/или лигнин; и по меньшей мере один бесформальдегидный отвердитель, выбранный из продукта реакции эпихлоргидрина с этилендиамином, продукта реакции эпихлоргидрина с бис-гексаметилентриамином или продукта реакции эпихлоргидрина с гексаметилендиамином. Способ включает нанесение первого или второго варианта клеевой композиции по меньшей мере на один лигноцеллюлозный материал и соединение обработанного клеем лигноцеллюлозного материала по меньшей мере с одним другим лигноцеллюлозным материалом. Изобретение также касается лигноцеллюлозных композитных материалов, приготовленных по этим способам. 8 н. и 29 з.п. ф-лы, 3 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка заявляет преимущества предварительной заявки США №60/538932, внесенной в реестр 22.01.2004, которая включена в данное изобретение посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к клеям для приготовления лигноцеллюлозных композитных материалов.

УРОВЕНЬ ТЕХНИКИ

Основанные на лигноцеллюлозе композитные материалы приготовляются из кусочков целлюлозного материала небольшого размера, которые связываются посредством клея. В общем, цельная древесина дробится на такие небольшие куски, как ленты, нити и стружки. Затем к древесному компоненту добавляется клеевая композиция. Полученная смесь подвергается нагреву и давлению, что приводит к композиту. Обычно клеевая смесь содержит только нелигноцеллюлозный компонент.

Фенолформальдегидные смолы (PF) и мочевиноформальдегидные смолы (UF) являются наиболее широко применяемыми древесными клеями. Существуют по меньшей мере два вопроса в отношении фенолформальдегидных и мочевиноформальдегидных смол. Во-первых, летучие органические соединения (VOC) образуются в процессе производства и применения основанных на лигноцеллюлозе композитных материалов. Увеличение интереса к влиянию на человеческое здоровье выделяемых летучих органических соединений, в особенности формальдегида, вызывает необходимость в более приемлемых для окружающей среды клеях. Во-вторых, фенол-формальдегидные смолы и мочевин-формальдегидные смолы производятся из продуктов переработки нефти. Ресурсы нефти являются ограниченными по природным факторам. Промышленность древесных композитов могла бы извлечь значительные прибыли из развития клеев, не содержащих формальдегид, приготовляемых из возобновляемых природных источников.

Соевый белок применялся как древесный клей для производства клееной фанеры с 1930-х по 1960-е годы. Клеи на основе нефтепродуктов вытеснили клеи на основе соевого белка из-за относительно низкой связывающей способности и устойчивости к влаге клеев на основе соевого белка. Однако соевый белок является дешевым широко распространенным возобновляемым материалом, который приемлем для окружающей среды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Здесь впервые описаны клеевые композиции и способы для приготовления лигноцеллюлозных композитных материалов.

Первый вариант клеевых композиций включает в себя соевый белок и/или лигнин; по меньшей мере один бесформальдегидный отвердитель, который содержит по меньшей мере одну аминную, амидную, иминную, имидную или азотсодержащую гетероциклическую функциональную группу, которая может реагировать по меньшей мере с одной функциональной группой соевого белка; и по меньшей мере одно соединение, выбранное из соединения бора, оксида или гидроксида группы IA или оксида или гидроксида группы IIA.

Второй вариант клеевой композиции содержит в качестве первого компонента соевый белок и/или лигнин; и по меньшей мере один бесформальдегидный отвердитель, выбранный из продукта реакции эпихлоргидрина с этилендиамином, продукта реакции эпихлоргидрина с бис-гексаметилентриамином или продукта реакции эпихлоргидрина с гексаметилендиамином.

Также здесь впервые описаны способы для приготовления лигноцеллюлозного композитного материала, которые включают нанесение первого или второго варианта клеевой композиции, описанной выше, по меньшей мере на один лигноцеллюлозный материал и соединение обработанного клеем лигноцеллюлозного материала по меньшей мере с одним другим лигноцеллюлозным материалом. Здесь также описаны лигноцеллюлозные композитные материалы, приготовленные по этим способам.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Некоторые варианты будут описаны более детально со ссылкой на следующие фигуры:

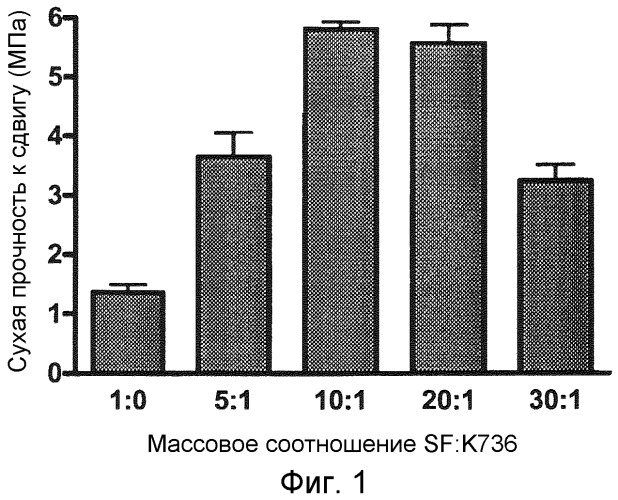

фиг.1 является диаграммой, отражающей сухую прочность к сдвигу нескольких примеров клеевых композиций, впервые описанных здесь;

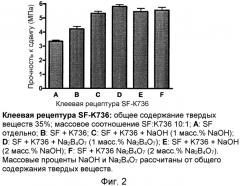

фиг.2 является диаграммой, отражающей прочность к сдвигу нескольких других примеров клеевых композиций, впервые описанных здесь; и

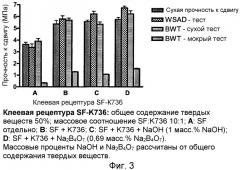

фиг.3 является диаграммой, отражающей прочность к сдвигу еще нескольких примеров клеевых композиций, впервые описанных здесь.

ДЕТАЛЬНОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Для легкости понимания следующий термин, используемый здесь, описан ниже более подробно.

"Лигнин" обычно относится к группе фенольных полимеров, которые сообщают прочность и твердость растительному материалу. Лигнины являются очень сложными полимерами с множеством случайных сшивок, и таким образом имеется тенденция обсуждать их в более обобщенных выражениях. Лигнины могут включать, например, такие аналитические препараты лигнина, как лигнин Брауна, лигнин, полученный ферментативным разложением клетчатки, диоксано-ацидолизный лигнин, лигнин измельченного дерева, лигнин Класона и периодатный лигнин, и такие промышленные препараты лигнина, как крафт-лигнин и лигносульфонаты.

Описание термина приведено выше целиком для помощи читателю и не ограничивает круга данных, известных обычным специалистам, или прилагаемую формулу изобретения.

Клеевая композиция может быть приготовлена путем реагирования или смешения соевого белка и/или лигнина по меньшей мере с одним бесформальдегидным отвердителем. Может быть использована смесь соевого белка и лигнина. Существенным образом не содержащее формальдегида вещество может обеспечивать как отверждение клеевой композиции, так и сцепление с лигноцеллюлозным материалом. Другими словами, существенным образом бесформальдегидное вещество является дифункциональным промотором склеивания в том смысле, что одно вещество может выполнять две функции. В первом варианте, описанном выше, клей также содержит по меньшей мере одно соединение бора, оксид или гидроксид группы IA или оксид или гидроксид группы IIA. Во втором варианте, описанном выше, отвердитель является только продуктом реакции эпихлоргидрина с этилендиамином, продуктом реакции эпихлоргидрина с бис-гексаметилентриамином, продуктом реакции эпихлоргидрина с гексаметилендиамином или их смесью. Как первый, так и второй варианты клеевой композиции могут быть приготовлены как бинарная система, в которой белок или лигнин являются первой частью или внешней формой, а отвердитель является второй частью или внешней формой. Как в первом, так и во втором вариантах все части или компоненты композиции могут быть в форме водных растворов или дисперсий. Таким образом, можно избегнуть применения летучих органических растворителей в качестве несущих жидкостей. Эти два варианта описаны ниже в деталях.

Соевый белок является типичным белком для применения в описываемых здесь клеях. Соевые бобы содержат приблизительно 38 массовых процентов белка вместе с остатком, содержащим углеводы, масла и влагу. Соевые бобы обрабатываются для увеличения содержания соевого белка в приготовленном продукте. Продукты на основе соевого белка в любой форме могут быть применены в заявленных клеевых композициях. Тремя наиболее обычными продукты на основе соевого белка являются соевая мука, концентрат соевого белка и изолят соевого белка (SPI). Единственным различием между этими продуктами является содержание соевого белка. Соевая мука обычно содержит приблизительно 50 массовых процентов белка, концентрат соевого белка содержит по крайней мере приблизительно 65 массовых процентов белка (сухой массы), и изолят соевого белка содержит по крайней мере приблизительно 85 массовых процентов белка (сухой массы). Согласно определенному варианту осуществления клеевой композиции соевый белок является изолятом соевого белка или соевой мукой.

Как упоминалось ранее, лигнин может являться промышленным препаратом лигнина, таким как крафт-лигнин. В настоящее время крафт-лигнин имеет ограниченное коммерческое применение, однако тонны отходов крафт-лигнина производятся каждый год как побочный продукт коммерческого производства бумаги. В частности, крафт-лигнин обычно производится из древесных материалов при реакции с NaOH и Na2S.

Соевый белок или лигнин для применения в клеевых композициях может быть получен любым способом. Обычно соевый белок или лигнин включается в такую несущую или нагнетающую жидкость, как вода или подобный растворитель. В частности, соевый белок или лигнин может быть растворен в воде, и полученный водный раствор смешан с отвердителем и/или соединением бора. Водный клеевой раствор может быть получен, например, начальным смешиванием соевого белка или лигнина в воде и приведением рН смеси к желательному диапазону. Когда соевый белок или лигнин смешивается с дифункциональным отвердителем, рН компонента соевого белка или лигнина может быть достаточно щелочным, так что полученная смесь белка и дифункционального отвердителя является некислотной или, более вероятно, щелочной. Например, рН компонента соевого белка или лигнина может быть от приблизительно 7 до приблизительно 14, приводя к рН более 6, и до приблизительно 11 для объединенной смеси двух компонентов. рН может быть доведен добавлением таких основных соединений, как, например, гидроксиды щелочных металлов, гидроксид аммония, амины и пиридин. Содержание соевого белка или лигнина, растворенного в воде, может быть доведено до обеспечения желательного сухого остатка для частей соевого белка или лигнина бинарной системы. Сухой остаток соевого белка или лигнина может составлять, например, от приблизительно 10 до приблизительно 70 массовых процентов. Раствор соевого белка или лигнина может быть лиофилизирован на этой стадии рецептурирования или раствор может быть оставлен в виде жидкости. Если раствор соевого белка или лигнина лиофилизирован, вода (или соответствующая жидкость-носитель) просто добавляется к лиофилизированному веществу перед применением. Лиофилизирование уменьшает стоимость транспортировки клея. Отвердитель и/или соединение бора может быть смешано с водным раствором соевого белка или лигнина с образованием конечной клеевой композиции, которая наносится на лигноцеллюлозный материал.

Хотя не доказано теоретически, предполагается, что, как упоминалось ранее, молекулярная структура дифункционального отвердителя включает в себя: (1) реакционный участок, который может отверждать клеевую композицию; и (2) реакционный участок, который обеспечивает адгезию с лигноцеллюлозным материалом. Отверждающий реакционный участок и реакционный участок адгезии могут быть локализованы на одном и том же участке дифункционального отвердителя. Другими словами, первая часть доступных реакционных участков на молекуле дифункционального отвердителя может реагировать с другими молекулами дифункционального отвердителя или реагировать с функциональными группами (в особенности карбоновой кислотой и амино) белка. Вторая часть доступных реакционных участков на молекуле дифункционального отвердителя может образовывать ковалентную и/или водородную связь с лигноцеллюлозным материалом.

Примерами подходящих дифункциональных отвердителей являются продукты реакции эпоксидов с полиаминными смолами, полиамидоаминными смолами или полиамидными смолами. Такие смолы обычно производятся из глицидных эфиров или продуктов конденсации эпихлоргидрина с полиалкилен-полиаминами и применяются как влагостойкие агенты для бумаги. Смолы могут быть водорастворимыми или вододисперсионными. Эти смолы обычно содержат азотсодержащую гетероциклическую функциональную группу, которая является реактивным участком для ковалентного связывания с белковыми функциональными группами, ковалентного связывания с азотсодержащими гетероциклическими функциональными группами другой молекулы смолы и ковалентного связывания с карбоновой кислотой и/или гидроксильными группами в лигноцеллюлозном материале.

Иллюстративными коммерчески доступными продуктами реакции эпоксидов с полиаминными смолами, полиамидоаминными смолами или полиамидными смолами являются смолы Kymene®, поставляемые из Hercules Inc., и смолы Amres®, поставляемые из Georgia-Pacific Со. Смолы Kymene® 557H являются одним специфическим примером, который основывается на продукте реакции полимера адипиновой кислоты с диэтилентриамином с эпихлоргидрином. Предполагается, что смолы Kymene® 557H имеют структуру, которая содержит азотсодержащий четырехчленный цикл с функциональной группой, как показано ниже:

Избыток эпихлоргидрина применялся для контроля скорости сшивки в течение процесса производства и для обеспечения стабильности при хранении. Такие композиции и способ их производства были ранее впервые описаны, например, в патенте США №2926116 и патенте США №2926154. Следующим иллюстративным классом полиамин-эпихлоргидринных смол являются те, что получаются по реакции такого эпигалогидрина, как эпихлоргидрин, с таким полиалкилен-полиамином, как этилендиамин, бис-гексаметилентриамин и гексаметилендиамин. Эти полиалкилен-полиамин-эпигалогидринные смолы описаны, например, в опубликованной заявке на патент США 20030070783, патенте США №3655506, патенте США №324353 и патенте США №2595935. Смола Kymene® 736 (далее - К736) является коммерчески доступным примером такой полиалкилен-полиамин-эпихлоргидринной смолы.

Как упоминалось ранее, по меньшей мере одно соединение бора, оксид или гидроксид группы IA или оксид или гидроксид группы IIА может быть включен в клеевую композицию. Соединение бора может быть любым соединением или материалом, который содержит по меньшей мере один атом бора или подобным. "Группа IA" и "группа IIA" относятся к классификации элементов в Периодической таблице элементов. Хотя это не доказано теоретически, предполагается, что борные фрагменты могут хелатироваться четырьмя гидроксильными группами, выступая, таким образом, в качестве сшивающего агента для соевого белка или лигнина. Фрагменты на основе группы IA или группы IIA могут, теоретически, хелатироваться с множеством карбокислотных групп, выступая, таким образом, в качестве сшивающего агента для соевого белка или лигнина.

В частности, примерами соединения бора могут являться борная кислота, соль борной кислоты или сложный борный эфир. Как понятно специалистам, борная кислота, соли борной кислоты и сложные борные эфиры могут быть получены из других многочисленных соединений бора, включая (без ограничения) метабораты, ацилбораты, безводные бораты, буру, гидриды бора и подобные. Специфическими примерами солей бора или сложных борных эфиров являются борат натрия, безводный борат натрия, натрий тетраборат, бороформиат натрия и борогидрид натрия. Подобным образом, специалисту в данной области очевидно, что соединения бора могут являться различными солями и могут быть в различной степени гидратированности, включая (без ограничения) KB5·H2O, Na2B4O7·10Н2O, Na2B4O7·5Н2О, Mg3B7O13Cl, К3В3О6, СаВ2O4 и подобные.

В частности, примерами оксида или гидроксида группы IA или оксида или гидроксида группы IIА могут являться гидроксид или оксид кальция, натрия или калия. Иллюстративными примерами являются гидроксид натрия, гидроксид калия, гидроксид кальция или оксид кальция.

Относительное содержание соевого белка или лигнина, смешанного с отвердителем, может варьироваться, например, в зависимости от числа доступных реактивных участков и молекулярной массы отвердителя. Например, в смеси соотношение соевого белка или лигнина к отвердителю может варьироваться от приблизительно 1:1 до приблизительно 1000:1, более предпочтительно от приблизительно 1:1 до приблизительно 100:1, основываясь на сухой массе. В одном специальном варианте осуществления, в смеси соотношение соевого белка к отвердителю составляет от приблизительно 2:1 до приблизительно 30:1, основываясь на сухой массе. При рассмотрении другого пути клеевая композиция может содержать от приблизительно 0,1 до приблизительно 50, более предпочтительно от приблизительно 0,5 до приблизительно 10, мас.% отвердителя, основываясь на объединенной сухой массе соевого белка, соединения и отвердителя.

Содержание соединения бора, оксида или гидроксида группы IA или оксида или гидроксида группы IIА, добавленных к смеси, также может варьироваться. Например, от приблизительно 0,1 до приблизительно 20 мас.%, более предпочтительно от приблизительно 0,5 до приблизительно 10 мас.%, соединения (й) может быть включено в клей, в расчете на суммарную сухую массу соевого белка, соединения и отвердителя.

Клеевая композиция может также включать такие добавки и наполнители в лигноцеллюлозном клее, как бактерицидные добавки, инсектициды, силикагель, воск, пшеничная мука, мука хинного дерева, мука скорлупы орехов и подобное.

Компоненты клеевой композиции могут быть смешаны совместно в любом порядке и при стандартных температуре и давлении (например, при приблизительно 25°С и приблизительно 1 атм). Обычно компоненты являются водорастворимыми или вододиспергируемыми. Сухой остаток полученной конечной клеевой смеси может составлять от приблизительно 15 до приблизительно 70, более предпочтительно от приблизительно 20 до приблизительно 68, мас.%. Каждая (или только одна) часть клеевой системы может поставляться конечному пользователю в форме концентрата, который разбавляется конечным пользователем до соответствующего соотношения в смеси и содержания сухого вещества.

Согласно одному подходу клеевая композиция может быть применена как бинарная система, в которой компонент соевого белка или лигнина составляет одну часть, а отвердитель составляет вторую часть. Две части смешиваются вместе за короткое время перед применением. Открытое время для композиции составляет приблизительно 5 дней. Используемое здесь выражение «открытое время» обозначает время от смешения двух частей до времени, когда смешанная композиция достигает состояния непригодности к работе. В другом подходе все компоненты клеевой композиции предварительно смешиваются в однокомпонентную систему, которая затем поставляется конечному пользователю. В однокомпонентной системе клеевая композиция может быть нанесена на материал без необходимости смешивания двух различных компонентов.

Клеевые композиции являются термоотверждаемыми. Другими словами, при нагревании двухкомпонентной клеевой смеси образуются ковалентные связи между индивидуальными молекулами клеевой композиции и ковалентные и/или водородные связи между молекулами клеевой смеси и лигноцеллюлозными частицами. Такое отверждение обычно происходит на стадии образования композита горячего прессования. Таким образом, температура отверждения клеевой композиции подбирается таким образом, чтобы она совпадала с температурой нагрева, применяемой при образовании композитного материала. Такие температуры отверждения могут варьироваться, например, от приблизительно 90 до приблизительно 200°С, более предпочтительно от приблизительно 100 до приблизительно 160°С.

Лигноцеллюлозные композитные материалы, которые могут быть получены с описанными здесь клеями, включают ДСП, клееную фанеру, ориентированную стружечную плиту (OSB), вафельные плиты, ДВП (включая ДВП средней и высокой плотности), соориентированный пиломатериал (PSL), ламинированную доску (LSL), ламинированный шпон (LVL) и подобные продукты. В общем, эти композитные материалы приготовляются путем смешения измельченных лигноцеллюлозных материалов с клеем, который является связующим, которое связывает измельченные лигноцеллюлозные материалы в единообразно уплотненную массу. Примерами подходящих лигноцеллюлозных материалов являются дерево, солома (включая рисовую, пшеничную и ячменную), лен, пенька и отходы сахарной свеклы. Такие измельченные лигноцеллюлозные материалы, как стружки, хлопья, нити, ленты, вафли, обрезки, опилки, солома, стебли, шпунты и их смеси могут быть переработаны в материалы любой формы и размера.

Лигноцеллюлозные материалы смешиваются совместно с клеевой композицией, выступающей как связующее, и формуются в желаемой конфигурации, образуя предварительно связанное соединение. Затем предварительно связанное соединение подвергается нагреву и повышенному давлению, что приводит к лигноцеллюлозному композитному продукту. Например, предварительно связанное соединение может быть прогрето до температуры от приблизительно 120°С до 225°С в присутствии различного количества пара, образующегося при освобождении внутренней влаги из лигноцеллюлозных материалов.

Содержание клея, смешанного с лигноцеллюлозными включениями, может варьироваться, например, в зависимости от желаемого типа композитного материала, типа лигноцеллюлозного материала и содержания и особенностей клеевой композиции. В целом, от приблизительно 1 до приблизительно 12, более предпочтительно от приблизительно 3 до приблизительно 10, массовых процентов клея может быть смешано с лигноцеллюлозным материалом, от общей массы клея и лигноцеллюлозного материала. Смешанная клеевая композиция может быть добавлена к измельченным лигноцеллюлозным частичкам путем разбрызгивания или подобным методом в то время, как лигноцеллюлозные частицы переворачиваются или взбалтываются в блендере или подобном смесителе. Например, поток измельченных лигноцеллюлозных частиц может быть смешан с потоком смешанной клеевой композиции и затем подвергнут механическому взбалтыванию.

Клеевые композиции также могут быть применены для производства клееной фанеры или ламинированного шпона (LVL). Клеевая композиция может быть нанесена на поверхность шпона валиковым нанесением, ножевым нанесением, нанесением полотном или распылением. Множество листов шпона затем складывается, образуя полотно требуемой толщины. Маты или полотна затем помещаются в нагретый пресс (например, печь) и сжимаются для достижения объединения и отверждения материала в доску. ДВП может быть приготовлен способом мокрого формования/мокрого прессования, способом сухого формования/сухого прессования или способом мокрого формования/сухого прессования.

Впервые представленные клеи обеспечивают сильное связывание между лигноцеллюлозными материалами. Клеи также обеспечивают конструкционные композитные материалы с неожиданно высокой механической прочностью. Кроме того, клеевые композиции существенным образом не содержат формальдегида (включая любые соединения, которые могут разлагаться с образованием формальдегида). Например, клеевые композиции не содержат любых количеств формальдегида (и выделяющих формальдегид соединений), который мог бы быть определен подходящими способами, или, иначе, содержание формальдегида (и выделяющих формальдегид соединений) пренебрежимо мало с точки зрения окружающей среды и законодательства о рабочем месте.

Специфические примеры, описанные ниже, приведены с иллюстративной целью и не должны обсуждаться как ограничения прилагаемой формулы изобретения.

Пример 1. Получение клеевой смеси: способ 1

Соевую муку (SF) (30 г сухой массы) медленно добавляли при перемешивании к 170 мл воды в колбе на 600 мл. Значение рН суспензии соевой муки было скорректировано до приблизительно 10 с помощью раствора NaOH с концентрацией 50 мас.%. Смесь с соевой мукой перемешивали 20 минут и применяли как контроль для связывания кленового шпона, как описано ниже. Водный раствор (15,8 г) Kymene 736 ("К736", от Hercules, Inc., Wilmington, DE) с концентрацией 38 мас.% добавляли к щелочной смеси с соевой мукой. Полученную водную смесь соевой муки и К736 (SF-K736) перемешивали еще 30 минут и затем применяли как клей кленового шпона, как описано ниже в примере 3. Общее содержание сухого остатка в клее SF-K736 составляло 16,7% с соотношением SF:K736 5:1 по массе. Клеи SF-K736 с различными массовыми соотношениями соевой муки и К736 были получены путем нормировки содержания К736 и воды.

Пример 2. Получение клеевой смеси: способ 2

12,6 г водного раствора К736 с концентрацией 38 мас.% добавляли к 45 мл воды при перемешивании. Соевую муку (48 г сухой массы) медленно добавляли к раствору К736 при интенсивном перемешивании. Полученную пасту соевой муки применяли как контроль для связывания кленового шпона, как описано ниже в примере 3. Дополнительные примеры клеев приготовляли путем растворения 12,6 г раствора К736 с концентрацией 38 мас.% и 0,53 г NaOH или 0,77 г Na2B4O7·5H2O в 45,3 мл воды. Соевую муку (48 г сухой массы) медленно добавляли к раствору K736-NaOH или к раствору K736-Na2B4О7 при интенсивном перемешивании. Полученный клей SF-K736 имел общее содержание сухого вещества 50 мас.% и содержал 1 мас.% NaOH или 1 мас.% Na2B4О7, считая от общего содержания твердых веществ. Массовое соотношение SF:K736 составляло 10:1. Полученные клеи SF-K736 были применены для связывания кленового шпона, как описано ниже в примере 3.

Пример 3. Получение и тестирование древесно-композитных материалов

Клеевые смеси SF-K736, полученные так, как описано в примерах 1 и 2, были исследованы на их способность связывать вместе два образца кленового шпона. Тестирование клея было проведено на одной стороне и конце полоски кленового шпона (1 см × 10 см). Два образца полосок кленового шпона были соединены вместе и сдавлены при нагреве при 120°С в течение 5 минут. Использованное давление составляло 11 кг/см2. Площадь связывания для каждого слоя двухплоскостного композитного образца составляла 2,0 см2. Общая кроющая плотность клея составляла 9 мг/см2 в площади связывания. Прочность на сдвиг была измерена с использованием соответствующей методики на приборе Instron TTBML со скоростью ползуна 1,0 мм/мин. Была записана максимальная прочность на сдвиг при разрыве.

Двухплоскостные древесные композитные образцы, склеенные клеем, были протестированы в тестах на намокание и высушивание (WSAD) и на кипячение в воде (BWT). В WSAD-тесте образцы были замочены в воде при комнатной температуре на 24 часа, высушены в испарительном зонте при комнатной температуре в течение 24 часов и затем исследованы на прочность к сдвигу. BWT-тест был проведен согласно U.S. Voluntary Product Standard PS 1-95 для Конструкций и промышленной клееной фанеры (опубликовано Министерством торговли США и Специализированной Ассоциацией по дереву, Tacoma, WA). Образцы кипятили в воде в течение 4 часов, высушивали в течение 24 часов при 63±3°С, кипятили в воде еще 4 часа и затем охлаждали водопроводной водой. Прочность к сдвигу нескольких образцов была исследована, когда они были мокрыми. Прочность к сдвигу, определенная таким образом, далее обозначена как «BWT-мокрая прочность». Прочность к сдвигу была также измерена после того, как несколько образцов были высушены при комнатной температуре в испарительном зонте в течение 24 часов. Эта прочность далее обозначена как «BWT-сухая прочность».

Влияние массового соотношения соевой муки и К736 на прочность к скручивающему сдвигу сухих композитных материалов, связанных клеями SF-K736, представлена на фиг.1. Данные, представленные на фиг.1, являются результатами применения клеев, приготовленных согласно примеру 1, описанному выше. При всех массовых соотношениях смесь соевой муки и К736 обеспечивает бóльшую прочность к скручивающему сдвигу по сравнению с соевой мукой отдельно. Прочность к сдвигу значительно увеличивается с увеличением массового соотношения SF:K736 от 5:1 до 10:1. Когда массовое соотношение SF:K736 увеличивается от 10:1 до 20:1, прочность к сдвигу слегка уменьшается. Однако дальнейшее увеличение в массовом соотношении приводит к значительной потере прочности к сдвигу.

Сравнительно с водной суспензией соевой муки (композиция А) при 35% общего содержания твердых веществ, смесь SF-K736 (композиция В) приводит к более высокой прочности к сдвигу (см. фиг.2). Добавление 1 мас.% NaOH к смеси SF-K736 (композиция С) вызывает увеличение прочности к сдвигу по сравнению с клеем SF-K736. Замещение NaOH на Na2B4O7 (композиция D) далее увеличивает прочность к сдвигу. Добавление 2 мас.% NaOH (композиция Е) и Na2B4О7 (композиция F) имеет такой же эффект на повышение прочности к сдвигу и имеет несколько меньшую прочность, чем при 1 мас.% Na2B4O7 (см. фиг.2).

При 50% общего содержания твердых веществ клеи SF-K736 становятся липкими, но могут быть легко нанесены на шпоны. Данные, показанные на фиг.3, еще более подтверждают выводы, полученные из фиг.1 и 2: клеи SF-K736 могут приводить к гораздо большей сухой прочности к сдвигу, чем соевая мука отдельно; добавление NaOH (композиция С) или Na2B4O7 (композиция D) еще более увеличивает прочность к сдвигу; и Na2B4O7 при 0,67 мас.% дает бóльшую прочность к сдвигу, чем 1 мас.% NaOH. Более того, древесные композитные материалы, скрепленные клеями SF-K736, являются более устойчивыми к воде, чем соевая мука отдельно. Когда древесные композитные материалы, скрепленные соевой мукой отдельно, или клеи SF-K736 подвергались BWT-тесту, отслоение некоторых частей ламината имело место для древесных композитных материалов, скрепленных соевой мукой отдельно, но не наблюдалось для композитов, скрепленных клеями SF-K736. Клеи SF-K736 с NaOH проявляли слегка меньшую BWT-сухую и BWT-мокрую прочность к сдвигу по сравнению с клеями SF-K736 и клеями SF-K736 с Na2B4O7. Клеи SF-K736 с Na2B4O7 имели наивысшую прочность к сдвигу (сухой-, WSAD-, BWT-сухой и BWT-мокрый тесты) среди всех клеевых рецептур. Другими словами, Na2B4O7 значительно увеличивает прочность к сдвигу и устойчивость к воде полученных древесных композитных материалов.

Пример 4. Получение клея на основе крафт-лигнина и К736

10,5 г раствора К736 с концентрацией 38 мас.% добавляли к 17,5 мл воды при перемешивании. Крафт-лигнин (20 г сухой массы) медленно добавляли к разбавленному раствору К736 при интенсивном перемешивании. Полученные клеи крафт-лигнин-К736 имели общее содержание сухих веществ 50 мас.% и были применены для связывания кленового шпона. Клеи наносили на одну сторону и конец полоски кленового шпона (1 см × 10 см). Два образца полосок кленового шпона были соединены вместе и сдавлены при нагреве при 150°С в течение 5 минут. Использованное давление составляло 11 кг/см2. Площадь связывания для каждого слоя двухплоскостного композитного образца составляла 2,0 см2. Общая кроющая плотность клея составляла 9 мг/см2 в площади связывания.

После иллюстрирования и описания принципов впервые представленных способов, композиций и композитных материалов со ссылкой на несколько вариантов осуществления должно быть очевидно, что эти способы, композиции и композитные материалы могут быть изменены в деталях без нарушения этих принципов.

1. Клеевая композиция, содержащая соевый белок или смесь соевого белка и лигнина;

по меньшей мере бесформальдегидный отвердитель, который содержит по меньшей мере одну аминную, амидную, иминную, имидную или азотсодержащую гетероциклическую функциональную группу, которая может реагировать по меньшей мере с одной функциональной группой соевого белка; и по меньшей мере одно соединение бора.

2. Композиция по п.1, в которой композиция является бесформальдегидной.

3. Композиция по п.1, в которой композиция включает в себя приблизительно от 0,5 мас.% до приблизительно 10 мас.% по меньшей мере одного соединения бора, считая от сухой массы композиции.

4. Композиция по п.1, в которой соединение бора выбрано из борной кислоты, соли борной кислоты или сложного борного эфира.

5. Композиция по п.1, в которой соединение бора может являться боратом натрия, борогидридом натрия или натрий тетраборатом.

6. Композиция по п.1, в которой отвердитель является продуктом реакции эпоксида с полиаминной смолой, продуктом реакции эпоксида с полиамидоаминной смолой или продуктом реакции эпоксида с полиамидной смолой.

7. Композиция по п.1, в которой отвердитель содержит полиалкилен-полиамин-эпигалогидринную смолу.

8. Композиция по п.7, в которой отвердитель содержит продукт реакции эпихлоргидрина с этилендиамином, бис-гексаметилентриамином или гексаметилендиамином.

9. Композиция по п.3, где композиция включает в себя от приблизительно 2 мас.% до приблизительно 30 мас.% по меньшей мере одного отвердителя, считая от сухой массы композиции.

10. Клеевая композиция, содержащая соевый белок или смесь соевого белка и лигнина; по меньшей мере один бесформальдегидный отвердитель, который представляет собой смолу, содержащую продукт взаимодействия эпоксида с полиаминной смолой, продукт реакции эпоксида с полиамидоаминной смолой или продукт реакции эпоксида с полиамидной смолой; и по меньшей мере одно соединение, выбранное из соединения бора, оксида или гидроксида группы IA или оксида или гидроксида группы IIA.

11. Композиция по п.10, в которой по меньшей мере одно соединение выбрано из борной кислоты, соли борной кислоты, сложного борного эфира, гидроксида натрия, гидроксида калия, гидроксида кальция или оксида кальция.

12. Композиция по п.10 или 11, в которой продукт взаимодействия эпоксида с полиаминной смолой представляет собой продукт реакции эпоксида с этилендиамином, с бис-гексаметилентриамином или гексаметилендиамином.

13. Композиция по п.10 или 11, в которой отвердитель является продуктом взаимодействия сополимера адипиновой кислоты и диэтилентриамина с эпихлоргидрином.

14. Композиция по п.10 или 11, в которой отвердитель содержит полиалкилен-полиамин-эпигалогидринную смолу.

15. Композиция по п.10 или 11, где данная композиция является бесформальдегидной.

16. Способ приготовления клеевой композиции, включающий в себя совместное смешение соевого белка или смеси соевого белка и лигнина; по меньшей мере одного бесформальдегидного отвердителя, который содержит по меньшей мере одну аминную, амидную, иминную, имидную или азотсодержащую гетероциклическую функциональную группу; и по меньшей мере одного соединения бора.

17. Способ по п.16, в котором соевый белок содержит соевую муку, по меньшей мере один отвердитель содержит продукт реакции эпихлоргидрина с этилендиамином, бисгексаметилентриамином, или гексаметилендиамином, и по меньшей мере одно соединение бора выбрано из борной кислоты, соли борной кислоты или сложного борного эфира.

18. Способ приготовления клеевой композиции, включающий в себя совместное смешение соевого белка или смеси соевого белка и лигнина; по меньшей мере одного бесформальдегидного отвердителя, который представляет собой смолу, содержащую продукт взаимодействия эпоксида с полиаминной смолой, полиамидоаминной смолой или полиамидной смолой; и по меньшей мере одного соединения, выбранного из соединения бора, оксида или гидроксида группы IA или оксида или гидроксида группы IIA.

19. Способ по п.18, в котором отвердитель представляет собой продукт взаимодействия сополимера адипиновой кислоты и диэтилентриамина с эпихлоргидрином.

20. Бесформальдегидная клеевая композиция, содержащая первый компонент, выбранный из соевого белка, лигнина или их смеси; и

по меньшей мере один бесформальдегидный отвердитель, представляющий собой смолу, выбранную из продукта реакции эпихлоргидрина с этилендиамином, продукта реакции эпихлоргидрина с бис-гексаметилентриамином или продукта реакции эпихлоргидрина с гексаметилендиамином.

21. Композиция по п.20, в которой отвердитель содержит полиалкилен-полиамин-эпигалогидринную смолу.

22. Композиция по п.20, где композиция включает в себя от приблизительно 2 мас.% до приблизительно 30 мас.% отвердителя, считая от сухой массы композиции.

23. Композиция по п.20, в которой первым компонентом является соевый белок.

24. Композиция по п.23, в которой соевым белком является соевая мука.

25. Способ изготовления лигноцеллюлозного композитного материала, включающий в себя нанесение клеевой композиции по меньшей мере на один лигноцеллюлозный материал, где клеевая композиция содержит (i) соевый белок, (ii) по меньшей мере один бесформальдегидный отвердитель, который включает в себя по меньшей мере одну аминную, амидную, иминную, имидную или азотсодержащую гетероциклическую функциональную группу, которая может реагировать по меньшей мере с одной функциональной группой соевого белка, и (iii) по меньшей мере одно соединение бора; и

соединение обработанного клеем лигноцеллюлозного материала и по меньшей мере одного другого лигноцеллюлозного материала.