Селективное гидрирование ацетиленов и диенов в углеводородном потоке

Иллюстрации

Показать всеИзобретение относится к способу гидрирования ацетиленов и диенов в потоке (варианты), содержащем водород, метан, С2-С6 олефины и парафины, С2-С6 ацетилены и диены, бензол, толуол, ксилолы и другие С6+ компоненты, и включает пропускание указанного потока через катализатор гидрирования, содержащийся в работающем при температуре кипения реакторе с нисходящим потоком, где реактор работает при температуре кипения смеси в реакторе и теплота реакции поглощается кипящей жидкостью и где часть ацетиленов и диенов превращают в соответствующие олефины и парафины с тем же числом атомов углерода; разделение жидкости и пара в потоке, выходящем из указанного работающего при температуре кипения реактора с нисходящим потоком, и рециклирование части жидкости в верхнюю часть указанного работающего при температуре кипения реактора с нисходящим потоком; подачу пара в указанном выходящем потоке в колонну для разделения С5/С6, где C5 и более легкое вещество отбирают в виде верхнего погона, а С6 и более тяжелое вещество отбирают в виде нижнего погона, а также отбирают из указанной колонны для разделения С5/С6 боковой погон и подают в верхнюю часть указанного работающего при температуре кипения реактора с нисходящим потоком. Вариант данного способа предусматривает также наличие следующих стадий: поддержания количества рециркулирующей жидкости таким, чтобы обеспечить полное смачивание катализатора во всех положениях внутри указанного работающего при температуре кипения реактора с нисходящим потоком; регулирования стационарного состава жидкости, протекающей в указанном работающем при температуре кипения реакторе с нисходящим потоком, с помощью выбора расположения места отбора указанного бокового погона по высоте указанной колонны для разделения С5/С6. Приемение данного способа позволяет эффективно контролировать температуру внутри слоя катализатора. 2 н. и 4 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Область, к которой относится изобретение

Настоящее изобретение относится к способу селективного гидрирования ацетиленов и диенов в углеводородном потоке. Более конкретно, изобретение относится к селективному гидрированию ацетиленов и диенов в углеводородном потоке, содержащем водород, олефины и меньшие количества ацетиленов и диенов, с использованием работающего при температуре кипения реактора с нисходящим потоком.

Уровень техники

Поток парообразного продукта из системы охлаждения углеводородного потока крекинг-установки в типичном случае состоит из водорода, метана, С2-С6 олефинов и парафинов, С2-С6 ацетиленов и диенов, бензола, толуола, ксилола и других С6+ компонентов. Отделение и удаление продуктов с соответствующим числом атомов углерода обычно осуществляют в системе последовательной дистилляции после первого отделения водорода от метана в системе холодной камеры высокого давления. Конструкция системы дистилляции осложняется тем обстоятельством, что различия в относительной летучести олефинов, ацетиленов и диенов с одинаковым числом атомов углерода являются незначительными, затрудняя получение чистых олефиновых продуктов. Один способ решения данной проблемы заключается в разделении на первой стадии фракций с одинаковым числом атомов углерода в каждой и затем в селективном гидрировании каждой фракции для конвертирования ацетилена и/или диена в соответствующий олефин или парафин. Данный так называемый ″концевой″ подход требует отдельной системы гидроочистки для каждой фракции с одинаковым углеродным числом, а также добавления необходимого количества водорода к каждой системе. Альтернативный способ состоит в гидроочистке потока поступающего вещества перед разделением с использованием содержащегося водорода в качестве источника водорода для конверсии. Данный так называемый ″фронтальный″ подход обладает преимуществом, заключающимся в удалении значительной части водорода из потока вещества, поступающего в холодную камеру, тем самым уменьшая размер и требования к охлаждению холодной камеры.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает ″фронтальную″ систему гидроочистки, которая позволяет эффективно контролировать температуру внутри слоя катализатора, который гидрирует ацетилены и диены в потоке, содержащем водород, метан, С2-С6 олефины и парафины, С2-С6 ацетилены и диены, бензол, толуол, ксилолы и другие С6+ компоненты. Изобретение использует работающий при температуре кипения реактор с нисходящим потоком, в котором теплота реакции поглощается жидкостью в реакторе с получением пара. Помимо сырья для реактора имеется рециркулирующий поток, который подают с расходом, достаточным для того, чтобы обеспечить смачивание частиц катализатора. Третий поток, который отбирают из нижней части дистилляционной колонны, подают для того, чтобы обеспечить пополнение массы, в соответствии с массой, испаряемой в реакторе. Состав данного третьего потока контролирует стационарный состав жидкости, протекающей через реактор. Состав данного потока можно регулировать, выбирая место дистилляционной колонны с нисходящим потоком, в котором отбирается поток. Чем ниже место отбора погона в колонне, тем выше температура кипения компонентов в третьем потоке. Стационарный состав жидкости, протекающей через реактор, вместе с давлением определяют температурный профиль реактора.

В ″работающем при температуре кипения реакторе″ всегда сохраняется жидкая фаза, даже если реакционные компоненты испаряются экзотермическим теплом реакции. В любой реакции, в которой вероятно, что реакционный поток будет испаряться, для сохранения жидкой фазы можно добавить инертный более высококипящий компонент.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

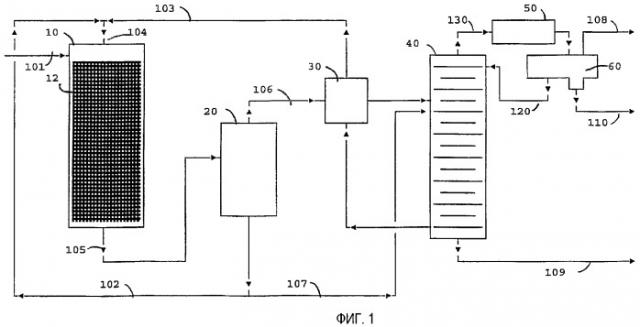

Фиг.1 представляет собой блок-схему в схематичной форме одного из вариантов осуществления изобретения.

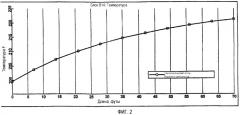

Фиг.2 является графическим представлением температурного профиля в типичном реакторе по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Катализаторы, которые применимы для селективного гидрирования ацетиленов и диенов, включают оксид палладия, нанесенный на оксид алюминия. Один из таких катализаторов содержит 0,34 мас.% палладия, нанесенного на сферы с размером 1/8 дюйма, которые называются G68С и поставляются компанией (ранее United Catalyst Inc.). Другой катализатор включает 0,5 мас.% палладия, нанесенного на сферы с размером 8-12 меш, которые называются E144SDU и поставляются компанией Calcicat, Catalyst and Performance Chemicals Division, Mallinckrodt, Inc. Для достижения лучших результатов катализатор может быть в виде структурированной насадки, как описывается в находящемся в совместном владении патенте США № 5730843. Однако катализатор можно просто загружать в реактор.

Со ссылкой на фиг.1 селективное гидрирование ацетиленов и диолефинов в углеводородном потоке, содержащем значительно большие количества (по молям) водорода и олефинов по сравнению с ацетиленами и диолефинами, осуществляют в работающем при температуре кипения реакторе с нисходящим потоком. Работающий при температуре кипения реактор с нисходящим потоком, показанный в виде колонны 10, представляет собой вертикально расположенный реактор, содержащий гранулированный катализатор в виде структурированной насадки 12. Поток газообразного сырья подают посредством поточной линии 101 в верхнюю часть колонны 10. Кроме того, в верхнюю часть реактора по поточной линии 104 подают жидкость, которая представляет собой смесь рециркулирующего потока в поточной линии 102 и потока в поточной линии 103, полученного из дистилляционной колонны 40, как более конкретно описывается ниже. Потоки газа и жидкости одновременно протекают вниз через колонну, причем режим потока является постоянным по газу. Одновременный поток газа и жидкости исключает возможность неконтролируемой реакции.

Реактор 10 работает адиабатически, так что теплота реакции компенсируется предпочтительным испарением более легких компонентов жидкой фазы. Выходящий поток из реактора по поточной линии 105 подают в сепаратор паровой и жидкой фазы 20, где разделяют пар и жидкость. Теплосодержание пара в поточной линии 106 включает теплоту реакции, генерируемой в реакторе 10, в то время как массовый расход равен объединенным потокам в поточных линиях 101 и 103, исключая часть потока 107, описанную ниже. Жидкость по поточной линии 102 вновь подают в верхнюю часть реактора 10. Расход в поточной линии 102 является переменной величиной, и ее поддерживают, по меньшей мере, достаточной для того, чтобы обеспечить полное смачивание частиц катализатора во всех положениях в реакторе 10. Поток в поточной линии 103 обеспечивает пополнение массы, соответствующее массе, испаряемой в реакторе, которая уходит из системы реактора в виде части потока по поточной линии 106. Состав потока в поточной линии 103 контролирует стационарный состав жидкости, протекающей через реактор 10. Это важный рабочий параметр, который в сочетании с давлением в реакторе определяет температурный профиль реактора. Часть потока отбирают поточной линией 107 для контроля запаса жидкости в сосуде сепаратора паровой и жидкой фазы 20.

Колонна 40 представляет собой колонну для разделения С5/С6. Сырье для колонны представляет собой пар из сепаратора 20, поступающий по поточной линии 106. Его нагревают посредством косвенного теплообмена в теплообменнике 30 рециркулирующим потоком в поточной линии 103. Колонна 40 предназначена для получения фракции парового дистиллята посредством поточной линии 108, который по существу не содержит С6+ компонентов, и жидкого продукта нижнего погона в поточной линии 109, который по существу не содержит С5- и более легких компонентов. Верхние погоны отбирают посредством линии 130 и пропускают через парциальный конденсатор 50, где конденсируются более тяжелые компоненты. Верхние погоны собирают в сборнике-сепараторе 60, из которого жидкие углеводороды отводят посредством поточной линии 120 и возвращают в колонну 40 в виде флегмы. Воду удаляют посредством поточной линии 110. Как указано выше, продукт дистиллята удаляют посредством поточной линии 108.

Положение отбора или тарелка колонны отбора рециркулирующего потока в поточную линию 103 является рабочей переменной. Сдвиг положения отбора дополнительно вниз колонны увеличивает содержание более высококипящих компонентов в потоке. Минимального рабочего давления для реактора 10 при фиксированном температурном профиле достигают, когда погон отбирают из нижней части колонны 40.

ПРИМЕР

Сырье для системы, изображенной на фиг.1, представляет собой парообразный продукт из охлаждающей башни производящей олефины паровой крекинг-установки после сжатия и удаления кислотных газов (СО2 и H2S). В реактор загружают примерно 14000 фут3 структурированной насадки, загруженной катализатором гидрирования. Диаметр слоя составляет примерно 15 футов, а длина 70 футов. Рабочие условия реактора: давление в верхней/нижней части реактора 250/240 фунт/кв. дюйм абс.; расход рециркулирующей жидкости (потока в поточной линии 102) 4000000 фунт/час; часть потока в поточной линии 107 2243 фунт/час. Дистилляционная колонна 40 представляет собой колонну с конфигурацией: верхняя секция 20 тарелок (теоретических), диаметр 16,4 футов, нижняя секция 20 тарелок (теоретических), диаметр 10,5 футов. Расчетные условия для дистилляционной колонны 40: флегмовое число 0,18; температура флегмы 136°F, давление конденсатора составляет 238 фунт/кв. дюйм абс.; падение давления в колонне равно 2 фунт/кв. дюйм; боковой погон из нижней части; температура декантатора 84°F. Результаты по тепловому и материальному балансу даны в таблице 1. Температурный профиль реактора дается на фиг.2.

| Таблица 1ТЕПЛОВОЙ И МАТЕРИАЛЬНЫЙ БАЛАНС | ||||||||||

| 101 | 102 | 103 | 104 | 105 | 106 | 107 | 108 | 109 | 110 | |

| Температура F | 132 | 221,4 | 241,4 | 222,8 | 221,4 | 221,4 | 221,4 | 83,7 | 405,9 | 83,7 |

| Давление фунт/кв.дюйм | 250 | 250 | 250 | 250 | 240 | 240 | 240 | 238 | 240 | 238 |

| Паровая фракция | 1 | 0 | 0 | 0 | 0,379 | 1 | 0 | 27809,5 | 0 | 0 |

| Мольный расходфунт моль/час | 29994,6 | 52453,1 | 3537,9 | 55991,0 | 84546,9 | 32064,4 | 29,4 | 757208 | 578,6 | 167,8 |

| Массовый расходфунт/час | 808116,0 | 4000000 | 290000 | 4290000 | 5098120 | 1095870 | 2243 | 615020 | 47885 | 3022 |

| Объемный расходфут3/час | 718016,6 | 94069 | 6677 | 100748 | 995976 | 901853 | 53 | -115,6 | 1323 | 49 |

| Энтальпия MMBtu/час(MMBtu-миллион британских тепловых единиц) | -37,8 | -34,5 | -1,4 | -35,9 | -73,7 | -39,2 | 0,0 | 6,0 | -20,6 | |

| Массовый расходфунт/час | 6360 | |||||||||

| Н2 | 9260,1 | 119 | 0 | 119 | 6479 | 6360 | 0 | 1541 | 0 | 0 |

| CO | 1540,9 | 58 | 0 | 58 | 1599 | 1541 | 0 | 0 | 0 | |

| Метан | 118468,5 | 9286 | 0 | 9286 | 127755 | 118463 | 5 | 118468 | 0 | 0 |

| Ацетилен | 4280,8 | 203 | 0 | 203 | 978 | 775 | 0 | 775 | 0 | 00 |

| Этилен | 242593,7 | 49952 | 0 | 49952 | 293900 | 243920 | 28 | 243948 | 0 | 0 |

| Этан | 52743,4 | 14705 | 0 | 14705 | 70045 | 55332 | 8 | 55340 | 0 | 0 |

| Метилацетилен | 5139,0 | 666 | 0 | 666 | 1410 | 744 | 0 | 744 | 0 | 0 |

| Пропадиен | 5197,5 | 2583 | 0 | 2583 | 5743 | 3158 | 1 | 3160 | 0 | 0 |

| Пропилен | 141595,4 | 87281 | 0 | 87281 | 233196 | 145866 | 49 | 145915 | 0 | 0 |

| Пропан | 4006,4 | 3996 | 0 | 3996 | 10556 | 6558 | 2 | 6560 | 0 | 0 |

| Бутадиен | 40018,2 | 6172 | 0 | 6172 | 10557 | 4382 | 3 | 4385 | 0 | 0 |

| Трет-бутен | 15317,0 | 23503 | 0 | 23503 | 38820 | 15304 | 13 | 15317 | 0 | 0 |

| 1-Бутен | 15672,9 | 69511 | 0 | 69511 | 121641 | 52091 | 39 | 52130 | 0 | 0 |

| Цис-2-бутен | 15148,4 | 25180 | 1 | 25181 | 40330 | 15136 | 14 | 15149 | 0 | 0 |

| Изобутен | 15705,2 | 20525 | 0 | 20525 | 36230 | 15694 | 12 | 15705 | 0 | 0 |

| Изобутан | 6571,8 | 7591 | 0 | 7591 | 14163 | 6568 | 4 | 6572 | 0 | 0 |

| Бутан | 6368,8 | 10212 | 0 | 10212 | 17104 | 6886 | 6 | 6892 | 0 | 0 |

| 1-Пентен | 37318,5 | 140912 | 2356 | 143268 | 190449 | 49457 | 79 | 46978 | 203 | 0 |

| Гексан | 10179,2 | 471367 | 64831 | 536198 | 546377 | 74746 | 264 | 1669 | 8509 | 0 |

| Октан | 1895,8 | 230387 | 6998 | 237386 | 239281 | 8764 | 129 | 0 | 1895 | 0 |

| Бензол | 27486,7 | 1826330 | 167100 | 1993430 | 2020920 | 193560 | 1024 | 227 | 27258 | 0 |

| Толуол | 7304,7 | 782027 | 29107 | 811133 | 818437 | 35971 | 439 | 0 | 7303 | 0 |

| м-Ксилол | 54,9 | 9352 | 157 | 9509 | 9565 | 207 | 5 | 0 | 55 | 0 |

| о-Ксилол | 41,5 | 7618 | 112 | 7729 | 7771 | 149 | 4 | 0 | 42 | 0 |

| п-Ксилол | 58,9 | 9860 | 170 | 10029 | 10089 | 223 | 6 | 0 | 59 | 0 |

| Этилбензол | 72,5 | 11603 | 215 | 11818 | 11892 | 282 | 7 | 0 | 0 | 73 |

| Стирол | 34,0 | 6293 | 90 | 6383 | 6417 | 121 | 4 | 0 | 34 | 0 |

| Вода | 4266,7 | 11299 | 7 | 11306 | 15573 | 4268 | 6 | 1244 | 1 | 3022 |

| ПД | 8127,7 | 715 | 26 | 742 | 966 | 250 | 0 | 222 | 3 | 0 |

| Изопрен | 7499,2 | 622 | 29 | 651 | 808 | 185 | 0 | 154 | 3 | 0 |

| Гексадиен | 4147,5 | 85000 | 11044 | 96044 | 98172 | 13124 | 48 | 657 | 1472 | 0 |

| Гексен | 0,0 | 56107 | 7337 | 63444 | 65512 | 9374 | 31 | 1130 | 939 | 0 |

| Пентан | 0,0 | 18965 | 419 | 19384 | 25388 | 6412 | 11 | 5967 | 37 | 0 |

1. Способ гидрирования ацетиленов и диенов в потоке, содержащем водород, метан, C2-C6, олефины и парафины, С2-С6 ацетилены и диены, бензол, толуол, ксилолы и другие С6+ компоненты, включающий пропускание указанного потока через катализатор гидрирования, содержащийся в работающем при температуре кипения реакторе с нисходящим потоком, где реактор работает при температуре кипения смеси в реакторе и теплота реакции поглощается кипящей жидкостью и где часть ацетиленов и диенов превращают в соответствующие олефины и парафины с тем же числом атомов углерода; разделение жидкости и пара в потоке, выходящем из указанного работающего при температуре кипения реактора с нисходящим потоком, и рециклирование части жидкости в верхнюю часть указанного работающего при температуре кипения реактора с нисходящим потоком; подачу пара в указанном выходящем потоке в колонну для разделения C5/C6, где C5 и более легкое вещество отбирают в виде верхнего погона, а С6 и более тяжелое вещество отбирают в виде нижнего погона, а также отбирают из указанной колонны для разделения С5/С6 боковой погон и подают в верхнюю часть указанного работающего при температуре кипения реактора с нисходящим потоком.

2. Способ по п.1, где количество рециркулирующей жидкости поддерживают достаточным для того, чтобы полностью смочить катализатор во всех положениях внутри указанного работающего при температуре кипения реактора с нисходящим потоком.

3. Способ по п.1, где стационарный состав жидкости, протекающей в указанном работающем при температуре кипения реакторе с нисходящим потоком, регулируют за счет расположения места отбора указанного бокового погона по высоте указанной колонны для разделения C5/С6.

4. Способ по п.3, где указанный боковой погон отбирают из нижней части указанной колонны для разделения C5/C6.

5. Способ гидрирования ацетиленов и диенов в потоке, содержащем водород, метан, С2-С6 олефины и парафины, С5-С6 ацетилены и диены, бензол, толуол, ксилолы и другие С6+ компоненты, включающий стадии

(a) пропускания указанного потока через катализатор гидрирования, содержащийся в работающем при температуре кипения реакторе с нисходящим потоком, где реактор работает при температуре кипения смеси в реакторе и теплота реакции поглощается кипящей жидкостью и где часть ацетиленов и диенов превращают в соответствующие олефины и парафины с тем же числом атомов углерода;

(b) разделения жидкости и пара, содержащихся в выходящем потоке из указанного работающего при температуре кипения реактора с нисходящим потоком;

(c) возвращения части отделенной жидкости в верхнюю часть указанного работающего при температуре кипения реактора с нисходящим потоком;

(d) поддержания количества рециркулирующей жидкости таким, чтобы обеспечить полное смачивание катализатора во всех положениях внутри указанного работающего при температуре кипения реактора с нисходящим потоком;

(e) подачи пара из указанного выходящего потока в колонну для разделения С5/С6, где C5 и более легкие вещества отбирают в виде верхнего погона, а С6 и более тяжелые вещества отбирают в виде нижнего погона;

(f) отбора бокового погона из указанной колонны для разделения С5/С6 и подачи указанного бокового погона в верхнюю часть указанного работающего при температуре кипения реактора с нисходящим потоком; и

(g) регулирования стационарного состава жидкости, протекающей в указанном работающем при температуре кипения реакторе с нисходящим потоком, с помощью выбора расположения места отбора указанного бокового погона по высоте указанной колонны для разделения C5/C6.

6. Способ по п.5, где указанный боковой погон отбирают из нижней части указанной колонны для разделения С5/С6.