Электрод для электроразрядной обработки поверхности, способ электроразрядной обработки поверхности и устройство для электроразрядной обработки поверхности

Иллюстрации

Показать всеИзобретение относится к электроду для электроразрядной обработки поверхности, используемому в устройстве и способе электроразрядной обработки поверхности. Электрод выполняют в виде неспеченной прессовки, изготовленной прессованием металлического или керамического порошка. Электрод используют для получения электрического разряда между электродом и деталью в рабочей жидкости или в газовой среде. На детали формируют покрытие, состоящее из электродного материала или вещества, полученного в результате воздействия на материал электрода энергии электрического разряда. Порошок имеет средний диаметр частиц от 5 до 10 микрон, объемное содержание компонента, не образующего карбид или образующего его в малой степени и используемого для формирования покрытия, составляет 40% и более. Твердость электрода, которую определяют нанесением царапин наконечником на слой покрытия, находится в пределах от В до 8В. Указанный электрод используют в устройстве и при осуществлении способа электроразрядной обработки поверхности. Техническим результатом изобретения является получение электрода, с помощью которого легко формировать плотную прочную пленку на детали методом электроразрядной обработки поверхности. 19 н. и 32 з.п. ф-лы, 16 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение.

Предмет настоящего изобретения - электрод для электроразрядной обработки поверхности с помощью импульсного электрического разряда между деталью и электродом, который состоит из неспеченной прессовки, полученной прессованием порошка металла, смеси металлов или керамики, а также формирование на поверхности детали под воздействием энергии электрического разряда покрытия, состоящего из электродного материала или вещества, полученного в результате воздействия на материал электрода энергии электрического разряда.

Предметом настоящего изобретения также является способ изготовления и оценки электрода для электроразрядной обработки поверхности. Кроме того, настоящее изобретение относится к устройству для электроразрядной обработки поверхности и способу электроразрядной обработки поверхности с использованием электрода для электроразрядной обработки поверхности.

Уровень техники

Для обработки поверхности турбинной лопасти газотурбинного авиационного двигателя традиционно применяются сварка и термическое напыление, поскольку необходимо создать покрытие, имеющее прочность и смазочную способность при высокой температуре окружающей среды. При применении сварки и термического напыления покрытие, содержащее Cr (хром) или Мо (молибден), как известно, окисляется под действием высоких температур.

Сварка относится к способу плавления и нанесения материала сварочного стержня на деталь путем электрического разряда между деталью и стержнем. Термическое напыление относится к способу приведения металла в расплавленное состояние и напыления металла на деталь для образования покрытия.

Однако и сварка, и способ термического напыления производятся вручную и требуют определенных навыков. Проблема заключается в том, что трудно автоматизировать эти процессы, и потому стоимость обработки высока. Кроме того, поскольку при сварке деталь подвергается действию концентрированного тепла, то возникает проблема появления сварочных трещин при обработке тонкого или хрупкого, например, монокристаллического сплава или сплава с ориентированным затвердеванием.

Для решения этих проблем существует технология покрытия поверхности детали из металла путем электрического разряда в жидкости. Например, технологический процесс №1 представляет собой электрический разряд в жидкости, причем электродный материал содержит компонент покрытия, который надо получить на детали. Этот процесс является первичной обработкой, а затем при повторном электрическом разряде на деталь наносится материал электрода, при этом применяется медный электрод или электрод, подобный графиту, который мало изнашивается (см. Патентный документ 1). В соответствии с традиционной технологией слой покрытия, имеющий удовлетворительные прочность и адгезию, получается для деталей, выполненных из стали. Однако представляет трудность получить слой покрытия, обладающий хорошей адгезией на поверхности агломерированного материала, такого как спеченный карбид. Способ требует две ступени: первая - для формирования пленки и вторая - воздействие на пленку повторного разряда для получения адгезии между пленкой и обрабатываемой деталью. Такой метод осложняет обработку.

Технологический метод №2 заключается в формировании твердой керамической пленки на металлической поверхности путем изменения условий электрического разряда (например, Патентный документ 2). В технологическом процессе №2 керамический порошок, служащий материалом для формирования электрода, прессуется при высоком давлении до 10 Т/см2 и подвергается предварительному спеканию для получения плотности от 50 до 90% от базовой плотности.

Технологический процесс №3 заключается в использовании в качестве электрода такого материала как титан, образующий плотный карбид. Электрический разряд вызывается между электродом и металлическим материалом, являющимся деталью. Твердая прочная пленка образуется на поверхности металла без использования стадии повторного плавления, как в технологиях №1 и №2 (Патентный документ 3). В технологии используется процесс, в котором электродный материал, переносимый в результате электрического разряда, вступает в реакцию с карбоном (С), являющимся компонентом рабочей жидкости, с образованием карбида титана (TiC). Если в качестве электрода использована неспеченная прессовка из гидрида металла, например TiH2 (гидрид титана), то при электрическом разряде между электродом и металлическим материалом обрабатываемой детали можно получить прочное покрытие с удовлетворительной адгезией быстрее, чем при применении просто титана (Ti). Более того, если неспеченная прессовка образована смешиванием гидрида титана с другими металлами и керамикой, то при прохождении электрического разряда между электродом и металлическим материалом обрабатываемой детали также можно быстро получить прочное покрытие, имеющее высокую твердость и износостойкость.

В технологическом процессе №4 прессуется керамический порошок, неспеченная прессовка в качестве электрода с высокой стойкостью исполняется предварительным спеканием, а покрытие формируется из твердого материала, такого как TiC с помощью электроразрядной обработки поверхности (Патентный документ 4).

Примером данного технологического процесса является изготовление электрода для электроразрядной обработки поверхности (в дальнейшем электрод), состоящего из порошка, полученного путем смешивания порошка карбида вольфрама (WC) и порошка кобальта (Со). Неспеченная прессовка может быть легко получена смешиванием и прессованием порошка WC и порошка Со. Предпочтительно добавлять при смешивании порошков WC и Со воск для повышения прессуемости неспеченной прессовки. Но поскольку воск является изоляционным материалом, и если большое количество воска остается в электроде, то его разрядная способность ухудшается в связи с возрастанием электрического сопротивления электрода. Поэтому воск необходимо удалять. Воск удаляется, если поместить неспеченную прессовку в вакуумную камеру и нагреть.

Если температура нагревания слишком низкая, воск не может быть удален. Если же температура нагревания слишком высока, воск превращается в сажу, что нарушает чистоту электрода. Поэтому необходимо выдерживать температуру нагревания равной или выше той, при которой воск расплавляется, и не более той, при которой он переходит в сажу. Неспеченная прессовка в вакуумной печи нагревается с помощью, например, высокочастотной катушки, но так, чтобы не получить избыточную твердость, например получить твердость, подобную твердости мела. Такой вид спекания относится к предварительному спеканию. В этом случае карбиды связываются в определенных пропорциях. Но поскольку температура такого предварительного спекания не так высока, как при основном спекании, сцепление это слабое. Если электроразрядная обработка поверхности выполняется при помощи высокопрочного электрода, подвергнутого предварительному спеканию, то можно сформировать плотное и однородное покрытие на поверхности детали.

Патентный документ 1: выложенная заявка Японии №Н5 - 148615.

Патентный документ 2: выложенная заявка Японии №Н8 - 300227.

Патентный документ 3: выложенная заявка Японии №Н9 - 192937.

Патентный документ 4: выпуск №99/58744 международного издания.

Как описано в технологических процессах №3 и №4, можно сформировать плотное стойкое покрытие при помощи электроразрядной обработки поверхности с использованием электрода, полученного спеканием неспеченной прессовки. Однако при формировании толстого покрытия методом электроразрядной обработки поверхности возникает проблема, заключающаяся в значительной разнице характеристик электродов, даже если они изготовлены в соответствии с технологическим процессом №4. Кроме того, затруднительно сформировать плотное покрытие.

Существует разброс величин диаметра частиц порошка, являющегося материалом электрода. Это происходит из-за разницы условий отверждения для каждого электрода, даже если они прессуются при одном и том же давлении. В итоге получается разная прочность электродов. Другая возможная причина разницы характеристик электродов - замена материала (компонента) электродов, что влечет за собой изменение материала покрытия обрабатываемой детали. При изменении материала электрода его прочность отличается от той прочности, которой он обладал до замены, в силу различия физических свойств.

Известно, что когда формируется тонкая пленка при электроразрядной обработке поверхности, способ перехода материала со стороны электрода и способ расплавления материала на поверхности детали, а также сцепление этого материала с материалом детали влияет на характеристики покрытия. Одним из показателей влияния подачи электродного материала является твердость электрода.

Например, в традиционной технологии №4 твердость электрода для электроразрядной обработки поверхности устанавливается не столь высокой (эквивалентной твердости мела). При такой твердости электрода передача электродного материала при электрическом разряде контролируется, и перенесенный материал в достаточной степени расплавлен. Т.е. можно формировать твердую керамическую пленку на поверхности детали.

Твердость, равноценная твердости мела, которая является показателем твердости электрода при электроразрядной обработке поверхности, величина чрезвычайно неоднозначная. Также существует проблема в том, что разница толщины покрытия на поверхности детали зависит от твердости электрода. Когда материал и диаметр частиц порошка для электрода изменяются, условия для формирования электрода различны. Проблема также состоит в том, что для получения покрытия для каждого вида материала электрода при электроразрядной обработке поверхности приходится подбирать большое количество определенных условий.

Другими словами, условия формирования электрода для получения удовлетворительного покрытия подбираются опытным путем, что трудоемко и требует много времени.

Кроме того, даже если электроды изготовлены одним и тем же производственным методом, используя один и тот же порошок из одинаковых материалов, объем порошка изменяется в зависимости от сезона (температура и влажность).

Поэтому порошки с разными объемами должны быть обработаны, чтобы сформировать пленку и оценить электроды. Это также требует времени и трудозатрат.

Основной целью традиционной электроразрядной обработки поверхности является формирование твердого покрытия при температуре, близкой к комнатной, причем покрытие содержит твердый карбид в качестве главного компонента. Этот способ позволяет получить толщину около 10 мкм, и невозможно увеличить толщину до более нескольких десятков мкм. Обычно в электроде в большой степени содержится образующий карбид. Например, если в электроде содержится Ti, химическая реакция вызывается электрическим разрядом в масле. В результате в качестве пленки получается твердый карбид TiC. По мере развития технологии получения покрытия в качестве материала поверхности детали используется не сталь, а карбид титана (TiC), являющийся керамическим материалом и имеющий отличные характеристики, такие как теплопроводность и точка плавления.

В соответствии с проведенными экспериментами было обнаружено, что возможно увеличение толщины покрытия путем добавления в состав материала электрода компонента, не образующего карбида или образующего карбид в малой степени. Это происходит за счет того, что количество материалов, не переходящих в карбид и остающихся в пленке в состоянии металла, увеличивается. В связи с вышеописанным традиционная технология электроразрядной обработки поверхности в основном предусматривает формирование такой пленки, которая имеет твердость, подобную TiC и WC при температуре, близкой к комнатной. В традиционной технологии электроразрядной обработки поверхности не уделяется должного внимания плотности и толщине пленки (т.е. порядка 100 мкм и более), которая имела бы смазочную способность при высокой температуре окружающей среды применительно к турбинной лопасти газотурбинного авиационного двигателя. Итак, проблема состоит в том, что традиционными методами нельзя получить толстое покрытие.

В технологическом процессе №2 применяется электрод, полученный прессованием керамического порошка при высоком давлении от 10 Т/см2 и предварительном спекании с плотностью от 50 до 90% от базовой.

Основная задача такой технологии, - во-первых, формирование тонкой прочной пленки, причем прочность пленки увеличивается при увеличении твердости электрода. И, во-вторых, поскольку главный компонент материала - керамика, давление при прессовании керамического порошка, образующего электрод, может быть повышено. Однако при формировании плотной металлической пленки с помощью способа электроразрядной обработки поверхности невозможно использовать электрод, изготовленный методом, описанным в технологическом процессе №2. Это объясняется тем, что порошок металла прессуется при чрезвычайно высоком давлении от 10 Т/см2, электрод затвердевает, и невозможно сформировать пленку посредством электроразрядной обработки поверхности. Если электроразрядная обработка поверхности выполняется с использованием такого электрода, нарушается поверхность детали при опускании пуансона.

Поскольку в технологическом процессе №2 используется керамический порошок, не возникает никаких проблем, даже если керамический порошок прессуется при высоком давлении. Однако для электроразрядной обработки поверхности с получением покрытия, состоящего из порошка металла, такие электроды неприемлемы. В настоящее время неизвестен способ изготовления электрода для электроразрядной обработки поверхности с целью получения плотного металлического покрытия.

С учетом этих обстоятельств цель настоящего изобретения - получение электрода для электроразрядной обработки поверхности, с помощью которого легко формировать плотную прочную пленку на детали методом электроразрядной обработки поверхности.

Также целью настоящего изобретения является получение электрода для электроразрядной обработки поверхности, при помощи которого можно сформировать плотную пленку, имеющую смазочную способность при высокой температуре окружающей среды.

Кроме того, целью изобретения является получение способа оценки электрода для электроразрядной обработки поверхности, т.е. оценки его способности формирования пленки при электроразрядной обработки поверхности.

Еще одной целью изобретения является получение электрода для электроразрядной обработки поверхности с использованием в качестве неспеченной прессовки порошка металла для обеспечения устойчивого электрического разряда и плотного покрытия.

Также целью изобретения является создание устройства для электроразрядной обработки поверхности, в котором применяется электрод для электроразрядной обработки поверхности и способ электроразрядной обработки поверхности.

Раскрытие изобретения

Для достижения вышеуказанных целей согласно настоящему изобретению используется неспеченная прессовка в качестве электрода для электроразрядной обработки поверхности, полученная прессованием металлического порошка или керамического порошка, электрический разряд между электродом и деталью происходит в рабочей жидкости или в воздушной среде, формируя за счет энергии электрического разряда пленку, состоящую из электродного материала или вещества, полученного путем воздействия электродного материала на поверхность детали за счет энергии электрического разряда.

Средний диаметр частиц порошка составляет от 5 до 10 мкм. Порошок содержит 40% и более объема смеси компонента, не образующего или образующего в малой степени карбид, с твердостью в пределах от В до 8В в соответствии с методом измерения твердости, заключающимся в нанесении наконечником царапин на слой покрытия.

Согласно одному из аспектов изобретения в качестве электрода применена неспеченная прессовка, полученная путем прессования металлического порошка. Между электродом и обрабатываемой деталью вызывается электрический разряд в рабочей жидкости или воздушной среде, и за счет энергии электрического разряда на поверхности детали образуется пленка, состоящая из электродного материала или вещества, полученного в результате воздействия электродного материала на поверхность детали благодаря энергии электрического разряда. При этом компрессионная прочность электрода не должна превышать 160 МПа.

Согласно следующему аспекту изобретения в качестве электрода применена неспеченная прессовка, полученная путем прессования металлического порошка. Между электродом и обрабатываемой деталью вызывается электрический разряд в рабочей жидкости или воздушной среде, и за счет энергии электрического разряда на поверхности детали образуется пленка, состоящая из электродного материала или вещества, полученного в результате воздействия электродного материала на поверхность детали благодаря энергии электрического разряда. При этом объемное содержание электродного материала в электроде составляет 25-65%.

Согласно следующему аспекту изобретения в качестве электрода применена неспеченная прессовка, полученная путем прессования металлического порошка. Между электродом и обрабатываемой деталью вызывается электрический разряд в рабочей жидкости или воздушной среде, и за счет энергии электрического разряда на поверхности детали образуется пленка, состоящая из электродного материала или вещества, полученного в результате воздействия электродного материала на поверхность детали благодаря энергии электрического разряда. При этом удельная теплопроводность электрода не должна превышать 10 Вт/(м•К).

Способ изготовления электрода для электроразрядной обработки поверхности включает в себя несколько стадий: первая стадия - измельчение металлического порошка или керамического порошка; вторая стадия - просеивание измельченного порошка и помещение этой массы в некий объем, размеры которого не превышают расстояния между электродами; третья стадия - отбор просеянного порошка заданной формы и прессование порошка при давлении от 93 до 280 МПа.

Способ электроразрядной обработки поверхности заключается в получении покрытия, состоящего из электродного материала или вещества, полученного в результате воздействия электродного материала на поверхность детали благодаря энергии электрического разряда, возникающего между электродом и деталью, причем электрод представляет собой неспеченную прессовку, полученную прессованием металлического порошка или керамического порошка. При этом порошок готовится таким образом, что средний диаметр частиц составляет от 5 до 10 мкм, содержит 40% или более объема смеси компонентов для формирования покрытия на поверхности детали, при применении компонентов, не образующих или мало образующих карбиды, с твердостью от В до 8В в соответствии с методом измерения твердости, заключающимся в нанесении наконечником царапин на слой покрытия.

Способ электроразрядной обработки поверхности заключается в получении покрытия, состоящего из электродного материала или вещества, полученного в результате воздействия электродного материала на поверхность детали благодаря энергии электрического разряда, возникающего между электродом и деталью, причем электрод представляет собой неспеченную прессовку, полученную прессованием металлического порошка или керамического порошка. При этом применяется электрод, имеющий предел прочности на сжатие материала электрода, не превышающий 160 МПа.

Способ электроразрядной обработки поверхности заключается в получении покрытия, состоящего из электродного материала или вещества, полученного в результате воздействия электродного материала на поверхность детали благодаря энергии электрического разряда, возникающего между электродом и деталью, причем электрод представляет собой неспеченную прессовку, полученную прессованием металлического порошка или керамического порошка. При этом объемное содержание электродного материала в электроде составляет 25-65%.

Способ электроразрядной обработки поверхности заключается в получении покрытия, состоящего из электродного материала или вещества, полученного в результате воздействия электродного материала на поверхность детали благодаря энергии электрического разряда, возникающего между электродом и деталью, причем электрод представляет собой неспеченную прессовку, полученную прессованием металлического порошка или керамического порошка. При этом удельная теплопроводность электрода не должна превышать 10 Вт/(м•К).

Устройство для электроразрядной обработки поверхности включает в себя электрод, состоящий из неспеченной прессовки, полученной прессованием металлического порошка или керамического порошка, и обрабатываемую деталь, на которую необходимо нанести покрытие. Между электродом и деталью при погружении в рабочую жидкость или в воздушной среде возникает импульсный электрический разряд при подключении источника питания, соединенного с электродом и деталью. При этом за счет энергии электрического разряда формируется пленка, состоящая из электродного материала или вещества, полученного путем воздействия электродного материала на поверхность детали за счет энергии электрического разряда.

Электрод прессуется из порошка с диаметром частиц в среднем от 5 до 10 мкм и включает в себя 40% или более объема смеси компонентов для формирования пленки на деталях, не образующих карбид или образующих его в малой степени, чтобы получить твердость в пределах от В до 8В в соответствии с методом измерения твердости, заключающимся в нанесении наконечником царапин на слой покрытия.

Устройство для электроразрядной обработки поверхности включает в себя электрод, состоящий из неспеченной прессовки, полученной прессованием металлического порошка или керамического порошка, и обрабатываемую деталь, на которую необходимо нанести покрытие. Между электродом и деталью при погружении в рабочую жидкость или в воздушной среде возникает импульсный электрический разряд при подключении источника питания, соединенного с электродом и деталью. При этом за счет энергии электрического разряда формируется пленка, состоящая из электродного материала или вещества, полученного путем воздействия электродного материала на поверхность детали за счет энергии электрического разряда. При этом электрод должен иметь предел прочности на сжатие материала электрода не более 160 МПа.

Устройство для электроразрядной обработки поверхности включает в себя электрод, состоящий из неспеченной прессовки, полученной прессованием металлического порошка или керамического порошка, и обрабатываемую деталь, на которую необходимо нанести покрытие. Между электродом и деталью при погружении в рабочую жидкость или в воздушной среде возникает импульсный электрический разряд при подключении источника питания, соединенного с электродом и деталью. При этом за счет энергии электрического разряда формируется пленка, состоящая из электродного материала или вещества, полученного путем воздействия электродного материала на поверхность детали за счет энергии электрического разряда. При этом объемное содержание электродного материала в электроде составляет 25-65%.

Устройство для электроразрядной обработки поверхности включает в себя электрод, состоящий из неспеченной прессовки, полученной прессованием металлического порошка или керамического порошка, и обрабатываемую деталь, на которую необходимо нанести покрытие. Между электродом и деталью при погружении в рабочую жидкость или в воздушной среде возникает импульсный электрический разряд при подключении источника питания, соединенного с электродом и деталью. При этом за счет энергии электрического разряда формируется пленка, состоящая из электродного материала или вещества, полученного путем воздействия электродного материала на поверхность детали за счет энергии электрического разряда. При этом удельная теплопроводность электрода не должна превышать 10 Вт/(м•К).

Способ оценки электрода для электроразрядной обработки поверхности согласно следующей цели изобретения заключается в постепенном заданном нагружении электрода и основывается на мгновенном его сжатии до образования трещин на его поверхности, после чего определяется способность электрода к образованию желаемого покрытия на поверхности детали.

При этом электрод, представляющий неспеченную прессовку, полученную прессованием металлического порошка, используется для получения электрического разряда между электродом и деталью в рабочей жидкости или в воздушной среде для образования покрытия за счет энергии электрического разряда.

Краткое описание чертежей

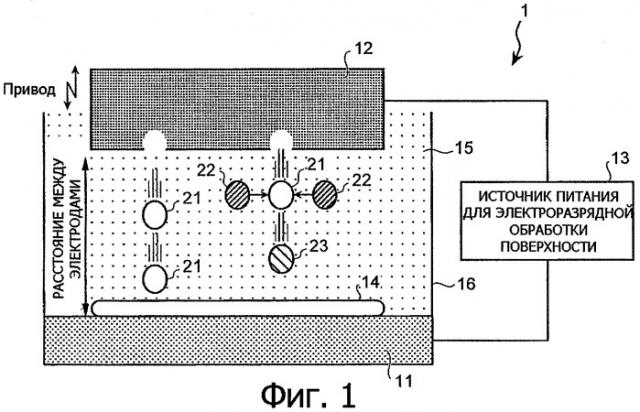

На фиг.1 показана принципиальная схема процесса электроразрядной обработки поверхности с помощью устройства для электроразрядной обработки поверхности;

на фиг.2 изображена блок-схема процесса изготовления электрода для электроразрядной обработки поверхности;

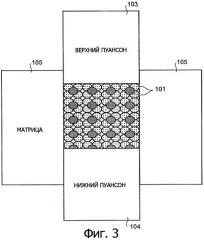

на фиг.3 представлено схематическое изображение пресс-формы во время прессования порошка;

на фиг.4А - графическое изображение импульса напряжения, приложенного между электродом и деталью во время электрического разряда;

на фиг.4В - графическое изображение импульса тока, протекающего в устройстве для электроразрядной обработки поверхности при электрическом разряде;

на фиг.5 - график, иллюстрирующий зависимость толщины покрытия от изменения дозировки порошка Со, находящегося в составе порошка Cr3С2;

на фиг.6 - график зависимости толщины покрытия от времени обработки в случае, когда в электроде для электроразрядной обработки поверхности не содержится материала, образующего карбид;

на фиг.7 - фотография покрытия, сформированного способом электроразрядной обработки поверхности с использованием электрода, содержащего до 70% Со;

на фиг.8 - диаграмма, иллюстрирующая состояние плотного покрытия в зависимости от твердости электрода для электроразрядной обработки поверхности, при изменении соотношения Cr3С2 30% - Со 70%;

на фиг.9 - фотография лабораторного прибора для измерения компрессионной прочности электрода;

на фиг.10 - график зависимости толщины покрытия от предела прочности на сжатие материала электрода;

на фиг.11 - график зависимости предела прочности на сжатие материала электрода, способного наносить толстую пленку, от среднего диаметра частиц порошка;

на фиг.12 - график зависимости толщины покрытия от теплопроводности электрода для электроразрядной обработки поверхности при использовании электродов с различной удельной теплопроводностью;

на фиг.13А - схематическое изображение метода оценки качества электрода в соответствии с испытаниями покрытия;

на фиг.13В - схематическое изображение метода оценки качества электрода в соответствии с испытаниями покрытия;

на фиг.13С - схематическое изображение метода оценки качества электрода в соответствии с испытаниями покрытия.

Осуществление изобретения

В соответствии с настоящим изобретением ниже детально рассматриваются

- способ изготовления электрода и метод оценки электрода для электроразрядной обработки поверхности;

- устройство для электроразрядной обработки поверхности;

- способ электроразрядной обработки поверхности.

Первый вариант реализации изобретения

Способ электроразрядной обработки поверхности и принцип действия устройства для электроразрядной обработки поверхности поясняются при помощи схемы, показанной на фиг.1. Устройство для электроразрядной обработки поверхности включает в себя деталь 11, покрытие 14, электрод 12 для формирования покрытия 14 на поверхности детали 11 и источник электропитания 13 для электроразрядной обработки поверхности, который подает напряжение как к детали 11, так и к электроду 12 для получения дугового разряда между деталью 11 и электродом 12.

Если электроразрядная обработка поверхности выполняется в жидкости, то деталь 11 и часть электрода 12, расположенные противоположно относительно друг друга, заполняются рабочей жидкостью 15, например маслом. Если электроразрядная обработка поверхности производится в воздушной среде, то деталь 11 и электрод 12 располагаются в среде проведения обработки. Следует заметить, что в примере, показанном на фиг.1, в дальнейшем электроразрядная обработка поверхности выполняется в рабочей жидкости, а расстояние между противоположно расположенными поверхностями электрода 12 и деталью 11 именуется межэлектродным расстоянием.

Деталь 11, на поверхности которой желательно получить покрытие 14, служит анодом, а электрод 12, полученный прессованием порошка металла или керамики со средним диаметром частиц от 10 нм до нескольких мкм, служит катодом. Между анодом и катодом происходит электрический разряд. При этом используется не показанный на фиг.1 специальный механизм для контроля межэлектродного расстояния в целях исключения контакта между электродами в рабочей жидкости 15. Во время электрического разряда между электродом 12 и деталью 11 деталь 11 и электрод 12 частично расплавляются за счет тепла, выделяемого при электрическом разряде. Когда сила сцепления между частицами электрода 12 слабая, частицы 21 электрода 12 отделяются от электрода 12 за счет электростатической силы, вызванной электрическим разрядом, и движутся по направлению к поверхности детали 11. Когда частицы электрода 21 достигают поверхности детали 11, они затвердевают вновь и превращаются в покрытие 14. Некоторое количество электродных частиц 21, взаимодействуя с компонентами 22 в рабочей жидкости 15 или в воздушной среде, также формируют покрытие 14 на детали 11. Таким образом происходит процесс образования покрытия 14 на детали 11. Однако, когда сила сцепления между частицами электрода велика, отделение частиц за счет электростатической силы невозможно, как невозможен переход материала электрода на деталь 11. Таким образом, возможность формирования плотного покрытия методом электроразрядной обработки поверхности достигается путем перехода материала электрода 12, расплавления материала, перешедшего на поверхность детали 11, и степенью сцепления материала электрода с материалом детали 11. На передачу электродного материала оказывает влияние твердость электрода 12.

На фиг.2 представлена схема процесса изготовления электрода для использования при электроразрядной обработки поверхности. Порошок металла или керамики, содержащий компонент покрытия 14, которое желательно получить на поверхности детали 11, измельчается (этап S1). Если покрытие 14 должно состоять из нескольких компонентов, смешиваются порошки из соответствующих компонентов в желательном соотношении и измельчаются.

Например, порошки металлов или керамики со средним диаметром частиц от нескольких десятков мкм, предлагаемые на рынке, измельчаются в порошок со средним диаметром частиц не более 3 мкм при помощи дробилки, такой как гранулятор. Процесс измельчения может выполняться в жидкости. В этом случае жидкость выпаривается, и порошок высушивается (этап S2). После высушивания частицы порошка соединяются друг с другом и создают большую массу, эта масса разделяется и просеивается (этап S3). Разделение массы происходит за счет вибрации сетки сита, на которой размещена эта масса, и столкновения частиц с металлическими или керамическими шариками, расположенными также на сетке сита. Затем полученные частицы проходят через ячейки сетки. И только порошок, прошедший через ячейки сетки, используется для описанной ниже операции.

Ниже детально объясняется процесс просеивания, выполняемый на этапе S3. При электроразрядной обработке поверхности напряжение между электродом 12 и деталью 11 для создания электрического разряда обычно составляет от 80 до 400 В. При этом во время разряда расстояние между электродом 12 и деталью 11 устанавливается около 0,3 мм. Как описано выше, можно предположить, что во время электроразрядной обработки поверхности соединенная масса порошка для образования электрода 12 может переходить от электрода 12 при дуговом разряде между обоими электродами, если поддерживается определенный размер этой массы. Если размер этой массы не более, чем межэлектродное расстояние (не более 0,3 мм), возможно образование следующего электрического разряда даже при наличии массы между электродами. Поскольку электрический разряд происходит в местах, находящихся на малом расстоянии друг от друга, то предполагается, что он произойдет в том месте, где присутствует масса и есть возможность ее измельчать за счет тепловой энергии и взрывной силы электрического разряда.

Когда размер массы, образующей электрод 12, равен или больше межэлектродного расстояния (равен или более 0,3 мм), в результате электрического разряда масса переходит с электрода 12 на деталь 11, пока поддерживается размер массы, или дрейфует в межэлектродном пространстве, заполненном рабочей жидкостью 15. Когда осаждается большая масса, а электрический разряд происходит в том месте, где межэлектродное расстояние мало, то электрический разряд произойдет именно в этом месте и нигде более.

То есть невозможно получить однородное покрытие 14 на поверхности детали 11. Также невозможно полностью расплавить эту большую массу теплом электрического разряда. Поэтому покрытие 14 получается настолько неровным, что это можно ощутить рукой. Когда частицы массы дрейфуют в межэлектродном пространстве, возникает угроза короткого замыкания. То есть для получения однородного покрытия 14 и устойчивого электрического разряда масса, равная или более межэлектродного расстояния, не должна присутствовать в порошке, формирующем электрод. Конгломерат порошка с большей вероятностью возникает в случае применения порошка металла и электропроводной керамики и с меньшей вероятностью в случае применения неэлектропроводной керамики и большей вероятностью при использовании частиц порошка с уменьшенным средним диаметром. Чтобы исключить вредный эффект во время электроразрядной обработки поверхности в связи с преобразованием порошка в массу, требуется операция прессования такого порошка (S3). При просушивании порошка необходимо использовать ячейки сетки размером менее межэлектродного расстояния.

Для лучшего распространения давления внутрь порошка порошок смешивается с воском (например, парафином) в весовом соотношении 1% к 10% (этап S4). Смешивание порошка с воском повышает прессуемость, но при этом в периферийной области порошок опять покрывается жидкостью, за счет межмолекулярной силы и электростатической силы преобразуется в общую массу. Поэтому предварительно измельченная масса опять просеивается (этап S5). Принцип просеивания подобен описанному выше этапу 3.

Порошок, полученный на этапе 5, прессуется (этап S6). На фиг.3 схематически изображено в разрезе положение пресс-формы во время прессования порошка. Нижний пуансон 104 перемещается от дна полости матрицы 105 вверх. Порошок (смесь порошков), просеянный на этапе S5, засыпается в пространства между нижним пуансоном 104 и матрицей 105. Затем нижний пуансон перемещается сверху вниз. Давление на порошок 101 передается от обоих пуансонов пресса. В этом случае спрессованный порошок представляет собой неспеченную прессовку. Твердость электрода 12 увеличивается, если диаметр частиц порошка 101 относительно мал. Если же диаметр частиц порошка велик, то твердость электрода уменьшается.

Далее неспеченная прессовка вынимается из пресс-формы и нагревается в вакуумной печи или в камере с азотом (этап S7). Твердость электрода 12 увеличивается при возрастании температуры нагревания и уменьшается при понижении температуры. Также можно уменьшить электрическое сопротивление электрода 12 нагреванием неспеченной прессовки.

Следует отметить, что имеет смысл нагревание неспеченной прессовки без добавления воска в порошок на этапе S4. В неспеченной прессовке происходит сцепление между частицами порошка и в результате получается электрод с соответствующей электропр