Способ получения металлического порошка

Иллюстрации

Показать всеИзобретение относится к области электролитического получения мелкодисперсных металлических порошков и может быть использовано при изготовлении порошков для их использования в качестве катализаторов или фильтрующих материалов. Электроосаждение металла из электролита ведут на подложку из электропроводного материала, индифферентного по отношению к осаждаемому металлу и обладающего низкой теплопроводностью до окончания стадии формирования из некристаллических зародышей пентагональных микро- и наночастиц с полостью внутри. Полученные частицы отделяют от подложки, после чего создают условия для их разрушения внутренними напряжениями. Условия для разрушения частиц создают, уменьшая толщину их оболочки, например, травлением, повышая их температуру или увеличивая их размер. Изобретение позволяет увеличить удельную поверхность порошков после электроосаждения. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области электролитического получения мелкодисперсных металлических порошков и может быть использовано при изготовлении порошков для их использования в качестве катализаторов или фильтрующих материалов.

Известен способ получения мелкодисперсных электролитических порошков железа (Дорофеев Ю.Г. и др. // Ультрадисперсные порошки, материалы и наноструктуры: получение, свойства, применение: Материалы межрегиональной конференции с международным участием. - Красноярск, 1996, С.147...148). По этому способу порошки получают электролитическим осаждением с применением пористого структурно-неоднородного порошкового анода. При этом поверхности растущих металлических частиц пассивируют мелкодисперсными примесями, выделяемыми при растворении анодного материала. Порошки, полученные этим способом, имели размеры частиц около 1 мкм. Это позволяет использовать получаемые порошки в качестве фильтрующего материала. Однако удельная поверхность на единицу веса таких порошков относительно невелика, что снижает их эффективность как фильтрующего материала. Увеличение удельной поверхности порошков, полученных известным способом, после их электроосаждения практически невозможно.

Известен также способ электроосаждения для приготовления медного порошка с низкой плотностью и высокой удельной поверхностью (Патент США №6036839, заявлен 04.02.1998 г. МПК 7 С25С 1/12), который принят за прототип. По прототипу порошок получают с помощью электроосаждения из электролита с концентрацией ионов меди 2,7 г/литр и свободных ионов хлоридов 100...200 г/литр без органических добавок при температуре 25±10°С при определенном сочетании технологических параметров.

Способ по прототипу обеспечивает повышение удельной поверхности частиц порошка до 0,5...2,0 м2/г и снижение плотности порошка до 0,2...0,6 г/см3. Использование полученного по прототипу порошка в порошковой металлургии позволяет уменьшить количество пор и повысить прочность спеченных изделий. Однако порошки, полученные по прототипу, имеют сплошное сечение частиц, что не обеспечивает возможность дальнейшего повышения их удельной поверхности для увеличения эффективности порошков при их применении в качестве фильтрующего материала или катализатора.

Технический результат изобретения - повышение эффективности применения металлических порошков в качестве катализаторов или фильтрующих материалов путем увеличения их удельной поверхности после электроосаждения.

Сущность изобретения заключается в том, что металлический порошок получают электроосаждением металла из электролита на подложку, после чего полученные микро- и наночастицы отделяют от подложки. В отличие от прототипа электроосаждение ведут на подложку из электропроводного материала, индифферентного по отношению к осаждаемому металлу и обладающего низкой теплопроводностью. Осаждение ведут до окончания стадии формирования из некристаллических зародышей пентагональных микро- и наночастиц с полостью внутри. Затем электроосаждение прекращают и создают условия для разрушения полученных частиц внутренними напряжениями, обусловленными пентагональной симметрией. Условия для разрушения частиц создают, уменьшая толщину стенки их оболочки, подвергая ее травлению.

По другим вариантам условия для разрушения частиц создают, повышая их температуру или увеличивая их размер.

Применение предлагаемого способа позволит существенно повысить эффективность применения получаемого металлического порошка в качестве катализатора или фильтрующего материала. Использование подложки из электропроводного и индифферентного по отношению к осаждаемому металлу материала, обладающего низкой теплопроводностью, позволяет получать из некристаллических зародышей пентагональные микро- и наночастицы с полостью внутри. Создание условий для разрушения полученных частиц приводит к взрывному их разрушению, что практически вдвое увеличивает свободную поверхность частиц порошка. В результате повышается площадь контакта поверхностей частиц порошка с реагирующими компонентами при химических реакциях или с очищаемой средой при ее фильтровании.

Это повысит эффективность применения в качестве катализаторов или фильтрующих материалов порошков, полученных по предлагаемому способу, по сравнению с порошками, полученными по прототипу, по которому получаемые порошки имеют сплошное сечение.

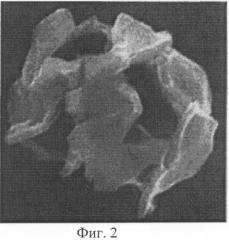

Изобретение иллюстрируется чертежами, где на фиг.1 показан внешний вид частиц после прекращения электроосаждения, а на фиг.2 - внешний вид частицы после ее разрушения в результате уменьшения толщины оболочки химическим травлением.

Предлагаемый способ получения металлического порошка осуществляется следующим образом.

На подложку, выполненную из электропроводного материала, индифферентного по отношению к осаждаемому металлу и обладающего низкой теплопроводностью, производят электроосаждение металла из электролита. Использование подложки из электропроводного материала необходимо, поскольку подложку в процессе электроосаждения используют в качестве катода. Низкая теплопроводность подложки создает условия для образования на ее поверхности пентагональных кристаллов из некристаллических трехмерных кластеров. При осаждении из электролита атомов металла в начальный период на отдельных участках поверхности такой подложки образуются островки осаждаемой фазы. При этом вследствие выделения теплоты фазового перехода повышается температура островков вплоть до температуры плавления. Тогда осаждаемый металл в этом островке будет иметь некристаллическую структуру до некоторого критического размера островка, после чего начнется кристаллизация. Поскольку по предлагаемому способу применяют подложку, выполненную из материала с низкой теплопроводностью, то переохлаждение металла островков роста, необходимое для начала кристаллизации, наступит позже, температура островков роста окажется достаточно высокой для того, чтобы их поверхность осталась в жидком состоянии. В результате атомы на поверхностях таких островков успеют перестроиться и образуют гранецентрированную решетку, а атомы в центре сохранят ближний порядок. Это приведет к образованию пентагональных кристаллов с пятерной симметрией, а также некристаллических пентагональных микро- и наночастиц.

Таким образом, образование пентагональных микрокристаллов на подложке из материала с малой теплопроводностью, индифферентного по отношению к осаждаемому металлу происходит по схеме: некристаллический трехмерный кластер → некристаллический сферический островок роста → микрокристалл с дисклинациями → кристаллические образования с пентагональной симметрией. Наличие дисклинаций приводит к образованию внутренних напряжений, формирующих полость уже в сферическом островке роста.

Поэтому по предлагаемому способу осаждение металла ведут до окончания стадии формирования из некристаллических зародышей (трехмерных кластеров) пентагональных микро- и наночастиц с полостью внутри. Затем электроосаждение прекращают и отделяют от подложки полученные микро- и наночастицы. Возможность отделения полученных частиц обеспечивается индифферентностью материала подложки по отношению к осаждаемому металлу, который в этом случае практически образует лишь слабые связи с поверхностью подложки.

После отделения от подложки полученных частиц осажденного металла создают условия для разрушения этих частиц внутренними напряжениями, обусловленными пентагональной симметрией. По одному из вариантов эти условия создают, уменьшая толщину стенки оболочки полученных островков роста. Для этого отделенные от подложки островки роста подвергают травлению. Уменьшение толщины стенки снижает прочность оболочки частиц, что под действием внутренних напряжений, обусловленных наличием дисклинаций, приводит к взрывному разрушению этой оболочки. По другому варианту условия для разрушения частиц создают, повышая их температуру. Нагрев оболочки частиц уменьшает ее прочность, что также приводит к ее взрывному разрушению. Условия для разрушения частиц создают еще и путем увеличения их размера. Известно, что энергия дисклинации пропорциональна квадрату радиуса дефектной частицы. Следовательно, увеличение радиуса частицы, увеличивая внутренние напряжения в стенке полой частицы, приведет к разрушению ее оболочки.

При взрывном разрушении частицы ее оболочка разрывается на отдельные, связанные между собой лепестки. Внутренняя поверхность полости становится доступной для окружающей среды, что более чем вдвое увеличивает площадь поверхности частиц получаемого металлического порошка. Это, в свою очередь, повышает площадь контакта поверхности частиц порошка с реагирующими компонентами при химических реакциях или с очищаемой средой при ее фильтровании. В результате повышается эффективность применения порошков, полученных по предлагаемому способу, в качестве катализаторов или материала для фильтрующих элементов.

Предлагаемый способ может быть осуществлен с помощью имеющихся в технике средств. Электроосаждение металла из электролита может производиться в известных гальванических ваннах с применением стандартных источников тока и известной пускорегулирующей и контрольной аппаратуры. Подложка, на которую ведется электроосаждение, может быть выполнена из известных материалов. Например, при получении медного порошка в качестве подложки может быть применена пластина из графита или титанового сплава либо из хромоникелевой нержавеющей стали типа 18-8, на которую нанесен слой карбида титана или слой графита. Эти материалы электропроводны и обладают относительно низкой теплопроводностью, они индифферентны по отношению к меди. Аналогично для изготовления подложки могут быть выбраны материалы из числа известных и применяемых в технике при получении по предлагаемому способу порошков из других металлов.

Момент окончания стадии формирования пентагональных микро- и наночастиц можно определять, контролируя известными средствами параметры режима процесса электроосаждения: плотность тока и время осаждения.

Отделение от подложки полученных микро- и наночастиц осаждаемого металла можно производить механическим путем с помощью известного лезвийного инструмента.

Условия для разрушения полученных частиц внутренними напряжениями, обусловленными пентагональной симметрией, также можно создать с помощью известных в технике средств. Уменьшить толщину стенки оболочки частицы можно с помощью химического травления растворами известных кислот или щелочей. Повышать температуру частиц можно, например, с помощью известных инфракрасных нагревателей. Увеличить размер частиц можно путем увеличения времени процесса электроосаждения.

Примером применения предлагаемого способа может служить получение порошка меди. Производили электроосаждение меди из электролита, содержащего 250 г/литр CuSO4·5H2O и 90 г/литр H2SO4 на подложку из стали Х18Н10Т, на поверхность которой был нанесен слой нитрида титана толщиной 10 мкм. Подложку использовали в качестве катода. Для проверки возможности осуществления предлагаемого способа был выбран этап формирования островка роста перед началом его огранки, который соответствовал времени электроосаждения 20 минут при плотности катодного тока 5 А/м2. Морфологию полученных частиц осажденного металла исследовали с помощью сканирующего электронного микроскопа LEO 1455 VP. Полученные частицы меди имели на этом этапе сферическую форму, но на их поверхности были заметны следы двойниковых границ (фиг.1).

Частицы отделяли от подложки, соскабливая их лезвием бритвы. Полученный порошок подвергали химическому травлению в растворе, содержащем 40 мл Н2О, 40 мл NH4OH и 10 мл H2O2 в течение 40 с. В результате травления большинство полученных частиц взрывообразно разрушилось (фиг.2). Очагами разрушения, судя по его характеру, очевидно являлись места пересечения двойниковых границ и выходов дисклинаций - места максимальной концентрации упругих внутренних напряжений. Отчетливо видно было наличие полостей в полученных малых частицах меди, что свидетельствует о присутствии в них дефектов типа дисклинаций. Поверхность частиц в результате их разрушения увеличилась практически вдвое, что повысит эффективность полученного порошка как катализатора или фильтрующего материала.

Аналогичные кристаллические частицы, имеющие пентагональное строение, были получены при электроосаждении серебра и никеля, что свидетельствует о том, что, кроме медного порошка, по предложенному способу можно получать мелкодисперсные порошки и из других металлов.

Таким образом, предлагаемый способ получения металлического порошка обеспечивает достижение технического результата, заключающегося в повышении эффективности применения металлического порошка в качестве катализатора или фильтрующего материла путем увеличения удельной поверхности его частиц. Способ может быть осуществлен с помощью известных в технике средств и материалов. Следовательно, предлагаемый способ обладает промышленной применимостью.

1. Способ получения металлического порошка, включающий электроосаждение металла из электролита на подложку и последующее отделение от подложки полученных микро- и наночастиц, отличающийся тем, что электроосаждение ведут на подложку из электропроводного материала, индифферентного по отношению к осаждаемому металлу и обладающего низкой теплопроводностью, до окончания стадии формирования из некристаллических зародышей пентагональных микро- и наночастиц с полостью внутри, после чего создают условия для разрушения полученных частиц внутренними напряжениями.

2. Способ по п.1, отличающийся тем, что условия для разрушения частиц создают, уменьшая толщину их оболочки.

3. Способ по п.2, отличающийся тем, что толщину оболочки частиц уменьшают, подвергая ее травлению.

4. Способ по п.1, отличающийся тем, что условия для разрушения частиц создают, повышая их температуру.

5. Способ по п.1, отличающийся тем, что условия для разрушения частиц создают, увеличивая их размер.