Способ изготовления дражного черпака

Иллюстрации

Показать всеИзобретение относится к области производства многочерпаковых драг, в частности к изготовлению дражных черпаков для легких драг. Технический результат - уменьшение материальных и трудовых затрат, проработка технологии изготовления черпаков для обеспечения необходимого давления черпака на грунт для полного его заполнения при выемки грунта, а также предотвращение высыпания грунта из черпака при перемещении черпаковой цепи. Предложен способ изготовления дражного черпака путем сварки корпуса с основанием и днищем, по которому для корпуса вырезают металлический лист в форме трапеции, сгибают его по оси симметрии, нижние концы соединяют с основанием, а меньшую из параллельных сторон согнутой трапеции - с днищем. При этом угол наклона боковой стороны трапеции выдерживают равным 60-65°, а трапециевидный металлический лист сгибают по оси симметрии с радиусом R=(0,35-0,40)B, где В - заданная ширина корпуса у основания. 7 ил.

Реферат

Изобретение относится к области производства многочерпаковых драг, в частности к изготовлению дражных черпаков.

Известен способ изготовления дражных черпаков, который осуществляют методом литья корпуса черпака, а соединительные элементы, также составляющие конструкцию черпака, изготавливаются литьем из дорогостоящих сплавов. (Справочник по разработке россыпей, изд. «Недра», М., 1973 г., стр.210).

Недостатком данного способа являются значительные материальные и трудовые затраты на изготовление дражных черпаков таким способом. А также то, что конструкция таких черпаков тяжелая, сложна в изготовлении и, кроме того, черпаки, изготовленные данным способом, получаются значительного веса (для драг с черпаками емкостью, например, 150 литров масса черпака составляет 750 кг) и не могут быть установлены на легких драгах (весом менее 200 тонн), у которых небольшая масса рамы, а также на драгах, в которых черпаковая цепь выполнена из металлических звеньев.

Известен способ изготовления дражных черпаков, по которому для корпуса вырезают металлический лист в форме трапеции, сгибают его по оси, нижние концы соединяют с основанием, а меньшую из сторон согнутой трапеции - с днищем, режущую кромку которого усиливают стальной лентой, патент №2276711, кл. E02F 3/92, опубл. 26.01.2006 г. (заявка на изобретение №2003121280/03), являющийся прототипом заявляемого изобретения.

Недостатком данного технического решения является недостаточная проработка технологии изготовления черпаков, в результате чего при его эксплуатации невозможно обеспечить необходимое давление черпаком на грунт для полного заполнения черпака при выемке грунта, а также предотвращение высыпания грунта из черпака при перемещении черпаковой цепи.

Технической задачей изобретения является разработка технологии изготовления дражного черпака, позволяющей при изготовлении устранить указанные недостатки.

Поставленная задача решается тем, что в способе изготовления дражного черпака, по которому для корпуса вырезают металлический лист в форме трапеции, сгибают его по оси, нижние концы соединяют с основанием, а меньшую сторону согнутой трапеции - с днищем, согласно изобретению внутренний угол наклона боковой стороны трапеции выдерживают 60-65°, а металлический трапециевидный лист изгибают по оси симметрии в виде прямого кругового цилиндра по радиусу R=(0,35-0,40)B, где В - заданная ширина корпуса у основания.

Предложенная совокупность признаков является новой, так как имеет отличительные признаки не только от прототипа, но и аналога, и таким образом предложенное техническое решение соответствует критерию «новизна».

Использование для корпуса черпака металлического листа в виде трапеции с внутренним наклоном боковой стороны под углом α, равным 60-65°, при креплении корпуса к основанию образуется угол наклона корпуса к нему (при этом геометрическая ось цилиндра корпуса наклонена к основанию под углом 28-32°), который обеспечивает предотвращение высыпания грунта из черпака при перемещении черпаковой цепи, а сгибание для образования корпуса трапециевидного металлического листа по радиусу, равному R=(0,35-0,40)B, обеспечивает ширину черпающей части корпуса меньше его ширины у основания, что позволяет при черпании грунта осуществлять необходимое давление на грунт для наиболее полного наполнения черпака и предотвращает заклинивание валунов и грунта в черпаках. Угол наклона боковой стороны и радиус сгиба металлического листа определен экспериментально. В случае отклонения сгиба листа от заданного размера радиуса при работе черпаковой цепи невозможно осуществить давление на грунт, необходимое для наиболее полного черпания грунта, а несоблюдение угла наклона боковой стороны трапециевидного листа приводит к высыпанию части грунта из черпака.

Предлагаемая технология изготовления дражного черпака устраняет недостатки как аналога, так и прототипа и обладает наличием новых свойств, обуславливающих решение поставленной задачи и, таким образом, заявленное техническое решение соответствует критерию «изобретательский уровень».

Способ поясняется на чертежах, где:

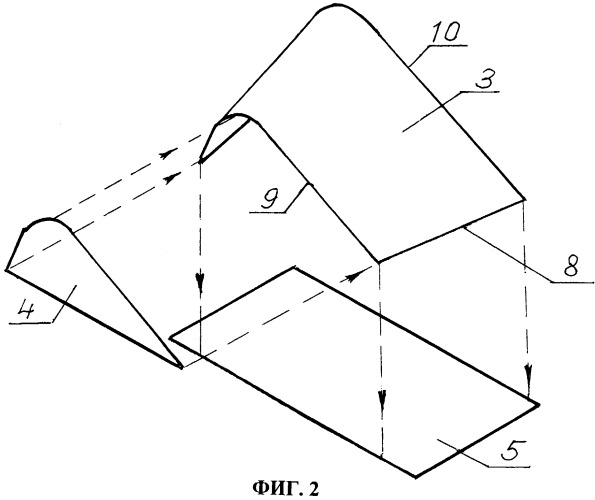

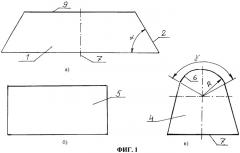

на фиг.1а, б, в - формы заготовки листов корпуса, основания и днища;

на фиг.2 - технология сборки черпака;

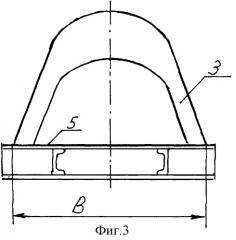

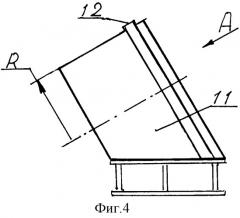

на фиг 3-5 - вид черпака спереди и сбоку.

Способ осуществляется следующим образом.

Каждая деталь для изготовления черпака вырезается (вырубается) по заранее просчитанной и подготовленной выкройке.

Из листового металла толщиной 12 мм вырезают для корпуса трапециевидную заготовку 1 с внутренним углом α наклона боковой стороны 2, равным 60°, из которой изготавливают корпус 3. Одновременно вырезают днище 4 и основание 5. Верхнюю часть 6 днища 4 вырезают по радиусу R=(0,35-0,40)B, где В - задаваемая ширина части корпуса 3 у основания 5.

Так, например, исходя из того, что объем черпака пропорционален кубу его линейных размеров, для черпака емкостью 70 литров ширина корпуса у основания составляет 680 мм, при емкости черпака 150 литров - 850 мм. Одновременно из металлического листа толщиной 14 мм вырубаем основание 5 прямоугольной формы. Затем трапециевидную заготовку 1 сгибаем по оси симметрии 7 радиусом R=0,35 В и получаем корпус 3 черпака, у которого цилиндрическая часть получается в виде дуги, равной 120°. Корпус 3 нижними кромками 8 привариваем к основанию 5, после чего соединяем днище 4 со стороной 9 корпуса 3, образованной меньшей из параллельных сторон трапеции. На верхнюю режущую кромку 10 изготовленного черпака 11 привариваем усиливающую ленту 12. После сборки полученный черпак устанавливается основанием 5 на черпаковую цепь (не показана).

Аналогично изготавливали черпак с углом наклона боковой стороны трапеции 65°, 50° и 75°, радиусом сгиба трапециевидного листа по оси симметрии 0,4 В, 0,55 В и 0,25 В. При отклонении от заявляемых параметров эксплуатационные характеристики черпака ухудшаются, в частности при угле наклона более 65° при опущенной в воду черпаковой раме под оптимальным углом высыпается от 10 до 15% зачерпнутого грунта, а при угле наклона менее 60° снижается объем зачерпнутого грунта на 7-10%. При отклонении в большую сторону от заданного размера радиуса сгиба возрастает необходимость создания большего давления для черпания, а в случае меньшего радиуса изгиба уменьшается емкость черпака и, следовательно, производительность драги.

В связи с тем что вырезка узлов черпака осуществляется по заранее подготовленным выкройкам, общее время изготовления черпака составляет не более 3 часов, что кратно меньше, чем изготовление по известным технологиям, а вес черпака для драги с черпаком емкостью 150 литров по изобретению 135 кг, а по аналогу 750 кг.

Кроме того, не требуется механической обработки на металлорежущих станках, значительно снижаются затраты электроэнергии, отсутствует необходимость наличия дорогостоящих плавильных печей. Конструкция черпака, полученная по предлагаемому изобретению, технологична и обладает меньшей массой.

Способ изготовления дражного черпака путем сварки корпуса с основанием и днищем, по которому для корпуса вырезают металлический лист в форме трапеции, сгибают его по оси симметрии, нижние концы соединяют с основанием, а меньшую из параллельных сторон согнутой трапеции - с днищем, отличающийся тем, что угол наклона боковой стороны трапеции выдерживают равным 60-65°, а трапециевидный металлический лист сгибают по оси симметрии с радиусом R=(0,35-0,40)B, где В - заданная ширина корпуса у основания.