Способ мониторинга технического состояния туннелей

Иллюстрации

Показать всеИзобретение относится к измерительной технике, а именно к лазерной интерферометрии, и может быть использовано для определения отклонений блоков туннелей от заданного положения, температурного режима и поверхностных дефектов. Способ включает разбивку туннеля на участки на рабочую длину лазерного луча, установку в туннеле источника лазерного излучения, а на тележке установку мишени с механизмом самонаведения мишени, сканирующего дальномера, термографа и видеокамеры. Затем производят наводку с помощью механизма самонаведения лазерного луча в центр мишени, фиксацию положения тележки с помощью лазерного луча как базы отсчета. После этого приборами производят замеры технического состояния туннеля, заносят результаты в ЭВМ, передвигают тележку с мишенью и приборами на следующую позицию, фиксируют с помощью лазерного луча ее положение, приборами производят замеры, заносят результаты в ЭВМ, аналогично проводят замеры в пределах всего участка. Источник лазерного излучения размещают на границе каждого участка и повторяют замеры до тех пор, пока не будет пройден весь туннель. Из результатов всех замеров образуют виртуальный базовый каркас технического состояния туннеля. С заданной периодичностью во времени проводят замеры технического состояния туннеля и создают аналогичные виртуальные каркасы, результаты замеров сопоставляют с результатами виртуального базового каркаса и определяют техническое состояние туннеля. Источники лазерного излучения могут устанавливаться либо на стационарных устройствах, либо на передвижных тележках. Для увеличения рабочей длины лазерного луча устанавливают фокусирующую линзу. Технический результат заключается в повышении точности и информативности измерений состояния объекта, возможности проведения измерений протяженных объектов. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области безконтактных измерений, а именно к лазерной интерферометрии, и может быть использовано при определении отклонений блоков туннелей от заданного положения, температурного режима и поверхностных дефектов.

Крупные инженерные сооружения, например туннели, находятся в зонах тектонических разломов и подвергаются постоянно микро- и макросейсмическим воздействиям. Эти воздействия, сочетаясь с динамическими нагрузками, возникающими как с внешней, так и с внутренней стороны туннеля, приводят к смещению блоков туннеля, что может привести к нарушениям в эксплуатации туннеля.

Известно устройство для измерения смещений сооружений, зданий, грунтов [1]. Устройство для регистрации линейных деформаций содержит подвижную и неподвижную опоры, установленные на измеряемом объекте, гибкую тягу, установленную между опорами, датчик с чувствительным элементом и передающий элемент, установленный между датчиком и гибкой тягой. Причем датчик выполнен в виде установленной в корпусе консольно закрепленной пластинчатой пружины с регулятором ее положения и штоком. Регулятор выполнен в виде регулировочного винта, шток с прикрепленной к нему вилкой с отверстиями на противоположных сторонах, в которых установлены винты для крепления гибкой тяги, а отжимная пластина установлена на свободном конце пластинчатой пружины, причем расположение отжимной пластины и штока на консольной части пластинчатой пружины должно удовлетворять условию

где l1 - расстояние от подвижной опоры до оси вилки со штоком;

l2 - длина от оси регулировочного винта до отжимной пластины;

l3 - длина от оси регулировочного винта до оси вилки со штоком;

d - диаметр оптического волокна волоконно-оптического кабеля;

L - расстояние между подвижной и неподвижной опорами;

h - максимальное вертикальное смещение подвижной опоры относительно неподвижной.

Данное устройство может работать на небольших расстояниях, преимущественно при комнатных условиях. Использовать его при определении перемещений блоков туннелей затруднительно.

Для измерения задач при оценке неплоскости, неперпендикулярности, величин прогибов предложено «Устройство для измерения линейного смещения объекта» [2].

Сущность измерения в том, что измеряется величина смещения контролируемого объекта относительно сформированной приемной системы эталонной измерительной базы путем совмещения центра протяженной равномерной световой марки, установленной на контролируемом объекте, с измерительной осью.

В устройстве осуществляется новое схемное решение формирования эталонной измерительной базы в виде равночувствительной зоны, создаваемой приемной системой, включающей объектив и оптически синтезированный позиционно-чувствительный приемник с протяженной равномерной световой маркой.

Данное изобретение может быть использовано при измерительных задачах: центровка деталей проточной части механизмов (турбогенераторов АЭС, направляющих крупногабаритных станков для измерения непараллельности, неплоскости, величин прогибов. Применить это устройство при измерении смещения блоков туннеля практически очень сложно из-за длины туннелей.

Наиболее близкие способ и устройство изложены [3].

Изобретение относится к способам измерения угловых деформаций протяженного объекта.

Определяются углы отклонения элементов конструкции относительно опорного направления, используя в качестве опорного направления излучение лазерного источника, определяют углы отклонения разнесенных элементов конструкции относительно опорного направления и сравнивают измеренные углы и определяют величину деформации объекта.

Способ позволяет улучшить качество управления специальным оборудованием, измерить деформацию и угловое рассогласование конструктивных элементов, вместе с тем малопригоден для проверки состояния многокилометровых туннелей.

Задачей изобретения является разработка способа измерения деформаций блоков туннеля при отсутствии прямой оптической связи между блоками. При этом должны быть обеспечены достаточная точность и автономность работы системы измерения.

Сущность решения поставленной задачи заключается в том, что туннель разбивают на участки в зависимости от прямолинейности и рабочей длины лазерного луча, выставляют источник лазерного луча, а на специальной тележке устанавливают мишень, сканирующий дальномер, термограф и видеокамеру, наводят лазерный луч в центр мишени, фиксируют положение тележки как базу отсчета, осуществляют замеры технического состояния приборами и заносят их в ЭВМ.

Оси вращения упомянутых приборов закреплены в составе координирующих связей с мишенью. Затем передвигают тележку с приборами, наводят лазерный луч в центр мишени, фиксируют расстояние от базы отсчета с помощью лазерного луча, производят замеры технического состояния туннеля в данном месте, вносят их в ЭВМ, повторяют аналогично замеры технического состояния всего туннеля.

Из всех результатов замеров на ЭВМ формируют виртуальный базовый каркас всего туннеля. С заданной периодичностью во времени проводят замеры технического состояния туннеля и создают аналогичные виртуальные каркасы. Сопоставление полученных виртуальных каркасов с базовым каркасом позволяет осуществлять мониторинг технического состояния туннеля.

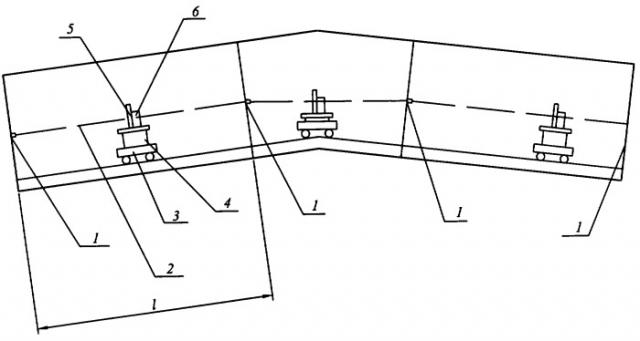

На чертеже показана схема размещения устройств, обеспечивающих реализацию способа.

Для осуществления предложенного способа используется лазерный источник 1, устанавливаемый в туннеле на стационарные устройства на расстояниях l - рабочей длины лазерного луча 2, или прямой видимости лазерного луча 2. На специальной тележке 3 размещен механизм самонаведения 4 с установленными на нем мишенью 5 и блоком измерительных приборов 6, включающим сканирующий дальномер, термограф и видеокамеру. Оси вращения упомянутых приборов закреплены в составе координирующих связей с мишенью 5.

Мониторинг технического состояния туннеля осуществляется следующим образом.

В связи с тем, что туннели, как правило, имеют многокилометровую длину и разную величину подъема, то использование лазерного луча 2 на всю длину туннеля не представляется возможным.

В этом случае туннель разбивается на участки длиной l в зависимости от прямолинейности и рабочей длины лазерного луча 2, обеспечивающего достаточную точность измерения.

В начале туннеля выставляют источник лазерного излучения 1. Перемещают специальную тележку 3 в заданное место туннеля с помощью механизма самонаведения 4 устанавливают мишень 5 так, чтобы лазерный луч 2 приходился на ее центр, фиксируют с помощью лазерного луча 2 положение тележки 3 как базу отсчета, сканирующим дальномером производят измерения смещений блоков туннеля, определяют термографом температуру стенок блоков туннеля, фиксируют видеокамерой состояние внутренней поверхности блоков туннелей. Все замеры заносятся в ЭВМ с привязкой к данному положению тележки в туннеле.

Затем передвигают специальную тележку 3 на следующую позицию, с помощью механизма самонаведения 4 совмещают лазерный луч 2 и центр мишени 5, производят замеры приборами 6: сканирующим дальномером, термографом и видеокамерой.

Проводят аналогичные замеры через необходимые интервалы в пределах длины участка l.

Выставляют источник лазерного излучения 1 в следующее стационарное положение и аналогично проводят замеры технического состояния в данном секторе туннеля.

Таким образом, проводят замеры технического состояния всего туннеля. Из всех замеров формируется виртуальный базовый каркас туннеля.

С заданной периодичностью во времени производят аналогичные замеры и создание файлов внутреннего состояния туннелей.

Сопоставление ряда файлов внутреннего состояния туннеля с базовым позволяет определить произошедшие изменения во внутреннем состоянии туннеля и в случае необходимости принять меры.

Источник лазерного излучения может устанавливаться как стационарно на границах участков, так и на передвижных установках.

При необходимости рабочая длина l лазерного луча 2 может быть увеличена установкой фокусирующей линзы (на чертеже не показана).

Проведенные экспериментальные замеры показали достаточную точность измерения смещений блоков туннеля.

ЛИТЕРАТУРА

1. Патент РФ №2019790 МПК G01B 11/16, дата публикации 14.06.1991.

2. Патент РФ №2155321 МПК G01B 11/00, дата публикации 29.01.1999.

3. Патент РФ №2032144 МПК G01B 11/16, дата публикации 18.06.1992.

1. Способ мониторинга технического состояния туннелей, состоящий из измерения отклонений элементов конструкции объекта относительно базового состояния, отличающийся тем, что туннель разбивают на участки в зависимости от прямолинейности и рабочей длины лазерного луча, выставляют источник лазерного луча, а на тележке устанавливают мишень, сканирующий дальномер, термограф и видеокамеру, наводят с помощью механизма самонаведения лазерный луч на центр мишени, фиксируют положение тележки как базу отсчета, осуществляют замеры технического состояния туннеля приборами, заносят их в ЭВМ, при этом оси вращения упомянутых приборов закреплены в составе координирующих связей с мишенью, затем передвигают тележку с приборами, наводят лазерный луч на центр мишени, фиксируют расстояние от базы отсчета, производят замеры технического состояния туннеля, вносят их в ЭВМ, переносят источник лазерного излучения на следующий участок, производят аналогично замеры технического состояния участка, повторяют аналогично замеры технического состояния всего туннеля, из всех результатов замеров формируют виртуальный базовый каркас всего туннеля, проводят с заданной периодичностью во времени замеры технического состояния туннеля и создание аналогичных виртуальных каркасов, результаты замеров сопоставляют с результатами виртуального базового каркаса, определяют техническое состояние туннеля.

2. Способ по п.1, отличающийся тем, что источник лазерного излучения устанавливают на передвижную установку.

3. Способ по п.1 или 2, отличающийся тем, что для увеличения рабочей длины лазерного луча устанавливают фокусирующую линзу.