Способ сравнения и выбора устройств управления технологическим процессом

Иллюстрации

Показать всеИзобретение относится к контрольно-измерительной аппаратуре и может быть использовано для выбора контрольно-измерительной аппаратуры для использования в конкретной среде управления технологическим процессом. Техническим результатом является сокращение времени при проведении анализа. Способ заключается в следующем: получают от пользователя данные, относящиеся к конкретной среде управления технологическим процессом, в которой, по меньшей мере, один из множества контрольно-измерительных приборов должен быть использован; обрабатывают полученные данные для моделирования режима работы каждого из множества контрольно-измерительных приборов, определяют из смоделированного режима работы каждого из контрольно-измерительных приборов одну или более рабочую характеристику для каждого из множества контрольно-измерительных приборов технологического процесса, указывающих смоделированную работу каждого из контрольно-измерительных приборов при использовании в конкретной среде управления технологическим процессом, и одновременно отображают для пользователя рабочие характеристики для каждого из множества контрольно-измерительных приборов в конкретной среде управления технологическим процессом. 29 з.п. ф-лы, 6 ил.

Реферат

Изобретение в общем случае относится к контрольно-измерительной аппаратуре и более подробно к способам сравнения и выбора контрольно-измерительной аппаратуры технологического процесса для использования в среде управления технологическими процессами.

В обычной среде управления технологическим процессом, жидкостных трубопроводах, резервуарах, коллекторах и т.д. требуется непрерывный контроль и управление давлением, расходом, температурой, уровнем жидкости, падением давления и т.д. Такие среды управления технологическим процессом включают в себя, но не в ограничительном смысле, несметное число примеров, таких как нефтеперерабатывающие заводы, целлюлозно-бумажные фабрики, молочные хозяйства, предприятия пищевой и химической промышленности и т.п.

Для должного обслуживания такого оборудования, часто автоматизированным способом, используются различные инструменты. Клапаны и регуляторы управляют потоком, притекающим и оттекающим от областей среды управления технологическим процессом. Такие клапаны и регуляторы могут принимать управляющие сигналы от чувствительных элементов, функционирующих в составе системы, контролирующей расход, температуру, давление, уровни и т.д. либо могут получать управляющие сигналы от центрального процессорного устройства, координирующего работу всей системы.

При ныне существующих технологиях выбор различной контрольно-измерительной аппаратуры технологического процесса, используемой в таких системах, представляет собой трудоёмкий, периодически повторяющийся и субъективный процесс. Используя расход, например, при выборе расходомеров, пользователь часто обеспечивается только сведенными в таблицу цифровыми данными для конкретного расходомера при одном наборе условий эксплуатации. Если обращается заказчик, имеющий конкретное приложение, управляющее технологическим процессом, то процесс выбора обычно требует интенсивного взаимодействия между представителем фирмы, производящей расходомеры, и одним или более инженерами по контрольно-измерительному оборудованию технологического процесса.

Обычно этот процесс осуществляют лично или по телефону, и он включает в себя многочисленные второстепенные вопросы, ряд вычислений, обзор доступных типов расходомеров и анализ рентабельности каждого. Вопросы могут касаться типа измеряемой жидкости, размера и длины трубопровода, идущего к и от расходомера, требуемой точности, диапазона цен, давления, температуры и плотности потоков жидкости, также как и других соображений. Основываясь на такой информации, выполняют, часто вручную, вычисления, определяющие размер и чувствительность заданного расходомера. Как только эта информация получена, рассматривают типы и производителей расходомеров, которые в состоянии управлять ситуацией, и, наконец, предпринимают обзор стоимости каждого доступного устройства.

Недавно стали доступными элементарные программы, позволяющие производить обзор предварительного уровня. Однако обычно такие системы служат только инструментом сбора информации для конкретного производителя и имеют результатом своей работы конкретную модель либо номер рекомендуемой модели. Ими обеспечивается малое либо не обеспечивается вообще никакого обоснования того, почему рекомендуется конкретная модель, обеспечивается недостаточный количественный либо сравнительный анализ для того, чтобы позволить пользователю принять продуманное решение.

Кроме того, такие программы одновременно обращаются только к одному типу устройств управления технологическим процессом. Если пользователь желает произвести сравнение различных типов расходомеров, например, Кориолисовых, вихревых, магнитных, ультразвуковых, основанных на количестве теплоты и дифференциальном давлении, он должен для каждого типа расходомеров выполнить отдельные операции ввода информации и отдельные наборы вычислений. Даже после выполнения таких отдельных вычислений на заказчике лежит задача по фактическому сравнению полученной информации.

Другой недостаток ныне существующих систем состоит в том, что они не способны предоставить возможность заказчикам действовать на основе такой программно сгенерированной информации. Вместо этого заказчики таких контрольно-измерительных устройств технологического процесса могут действовать только по обычным каналам.

Способ анализа множества возможных контрольно-измерительных приборов технологического процесса, приспособленных к использованию в конкретном приложении, управляющем технологическим процессом либо в среде, включает в себя этапы, на которых получают данные, имеющие отношение к среде управления технологическим процессом, и отображают рассчитанные рабочие характеристики. Полученные данные ставят в соответствие конкретной среде управления технологическим процессом и могут принимать при помощи компьютера.

Более того, способ ведения бизнеса включает в себя этапы, на которых обеспечивают компьютерно-доступный веб-сайт, получают данные, относящиеся к конкретному приложению, управляющему технологическим процессом, либо к среде, вычисляют рабочие характеристики, отображают рассчитанные рабочие характеристики и предоставляют возможность покупки одного либо более из множества контрольно-измерительных приборов технологического процесса, отвечающего требованиям конкретного приложения, управляющего технологическим процессом.

Более того, способ анализа расходомера из группы возможных типов расходомеров включает в себя этапы, на которых при помощи компьютера вводят параметры данных, при которых будет работать расходомер, и получают графическое представление рабочих характеристик, сгенерированных согласно введенным параметрам данных.

Эти и другие аспекты и особенности станут более очевидными из приведенного ниже детального описания, взятого в сочетании с сопроводительными чертежами.

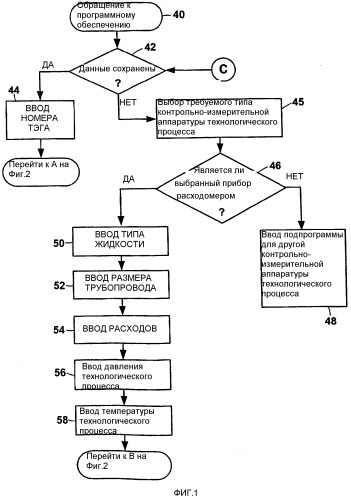

Фиг.1 - блок-схема, изображающая типовую последовательность операций, которые могут быть предприняты для сравнения и выбора контрольно-измерительных устройств технологического процесса.

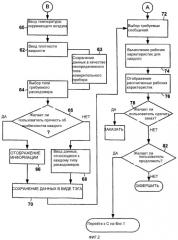

Фиг.2 - продолжение блок-схемы, приведенной на фиг.1.

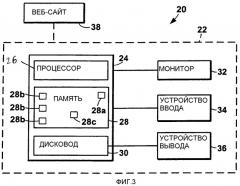

Фиг.3 - схематическое представление выбора контрольно-измерительного устройства технологического процесса и системы сравнения.

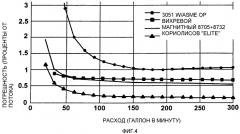

Фиг.4 - типовая диаграмма, которая может быть сгенерирована системой, представленной на фиг.3.

Фиг.5 - другая типовая диаграмма, которая может быть сгенерирована системой, представленной на фиг.3.

Фиг.6 - другая типовая диаграмма, которая может быть сгенерирована системой, представленной на фиг.3.

В то же время способ и устройство, описанные здесь, восприимчивы к различным модификациям и альтернативным конструкциям, а некоторые иллюстративные варианты этого показаны на чертежах и подробно будут описаны ниже. Однако должно быть понятно, что не подразумевается ограничение изобретения конкретными вариантами осуществления, но напротив, намерение состоит в том, чтобы охватить любые модификации, альтернативные конструкции и эквиваленты, вытекающие из духа и контекста изобретения, объем которого определен представленной ниже формулой изобретения.

Обратимся теперь к чертежам и, в частности, к фиг.3, где систему для сравнения и выбора контрольно-измерительной аппаратуры технологического процесса в общем случае обозначают позицией 20. Как используется здесь, контрольно-измерительная аппаратура технологического процесса относится к группе оборудования, используемого при управлении потоками и работой производственных линий, работающих с жидкостями, либо с любыми другими типами технологических процессов. Примеры такого оборудования включают в себя, но не в ограничительном смысле, расходомеры, датчики давления, управляющие клапаны, регуляторы, датчики температуры, датчики уровня жидкости и т.п. Для простоты ссылки, в нижеследующем описании система 20 описывается вместе со сравнением и выбором расходомеров, но должно быть понятно, что система и способ для выбора контрольно-измерительной аппаратуры технологического процесса точно так же может использоваться и с любым другим типом контрольно-измерительной аппаратуры технологического процесса.

Обратимся снова к фиг.3, где показано, что система 20 включает в себя компьютер 22, который может представлять собой настольный персональный компьютер, либо один из разнообразных портативных компьютеров, или может быть любым другим типом компьютера с производительностью, достаточной для исполнения описанного здесь программного обеспечения. Например, компьютер 22 может быть персональным цифровым помощником, терминалом сетевого компьютера или чем-либо подобным.

Компьютер 22 может включать в себя центральное процессорное устройство 24, имеющее процессор 26, постоянную память 28, такую как жесткий диск, и портативный запоминающий блок, такой как дисковод 30. Компьютер 22 дополнительно может включать в себя устройство пользовательского интерфейса, такое как монитор 32, устройство 34 ввода, такое как клавиатура, и устройство 36 вывода, такое как принтер, а также любое другое требуемое периферийное устройство. Компьютер 22 также предпочтительно подключено к сети для обеспечения связи с множеством внешних веб-сайтов 38 при помощи обычных аппаратных средств связи и программного обеспечения, таких как кабель, телефон, локальная сеть, глобальная сеть и подобные технологии. Как будет подробно описано ниже, программное обеспечение может использоваться в компьютере 22 в качестве автономного модуля либо может использоваться на сервере веб-сайта 38, к которому компьютер 22 имеет доступ по сети Интернет. Как показано на фиг.3, память 28 может хранить множество подпрограмм, в том числе подпрограмму 28а выбора и сравнения (которая может осуществлять операции сравнения контрольно-измерительной аппаратуры технологического процесса), особенности вычислений либо процессов, либо подпрограммы 28b моделирования устройств и графическую или отображающую подпрограмму 28c. Вообще говоря, подпрограмма 28a (пример которой показан и описан относительно фиг.1 и 2) использует подпрограммы 28b, вычисляющие критерии качества работы либо статистику, моделируя работу либо иначе анализируя контрольно-измерительную аппаратуру технологического процесса в данной среде технологического процесса, и отображает пользователю результаты этих анализов при помощи графической отображающей подпрограммы 28c. Графическая отображающая подпрограмма 28c может представлять собой любой требуемый тип пользовательского интерфейса подпрограммы, такой как оконный дисплей или интерфейс и т.п. Аналогично, подпрограммы 28b могут быть любыми известными либо требуемыми подпрограммами моделирования, такими как подпрограммы моделирования устройств либо технологических процессов, либо другими известными подпрограммами анализа контрольно-измерительной аппаратуры технологического процесса, которые вычисляют, подсчитывают либо определяют критерии качества работы или характеристики устройства, управляющего технологическим процессом. Такие различные подпрограммы или модели для различных контрольно-измерительных устройств технологического процесса известны специалистам средней квалификации в данной области техники и поэтому не будут здесь подробно описываться.

Обратимся теперь к фиг.1 и 2, где показана блок-схема, изображающая типовую последовательность этапов (либо типовую подпрограмму 28a), которая может быть использована для выбора и сравнения контрольно-измерительной аппаратуры технологического процесса. На первом этапе 40 (который может быть осуществлен при помощи программного обеспечения, исполняемого на процессоре либо вручную) происходит обращение к подпрограмме 28a. Как показано выше, данный этап 40 может быть осуществлен посредством исполнения программного обеспечения на компьютере 22 либо при помощи веб-сайта 38 или любого другого компьютера.

После обращения к программному обеспечению для сравнения и выбора контрольно-измерительной аппаратуры технологическим процессом система 20 на этапе 42 запрашивает, нужно ли обращаться к сохраненному файлу, на предмет требуемого либо известного контрольно-измерительного прибора технологического процесса или среды управления технологическим процессом. Если данные, относящиеся к контрольно-измерительному прибору технологического процесса либо к среде, уже были сохранены, пользователь, как показано на этапе 44, может ввести имя файла, номер тэга либо другой механизм выбора для отыскания данных в памяти 28, дисководе 30, на веб-сайте 38 либо в другом месте хранения. Данные также могут быть импортированы из файла, сохраненного другим пользователем, либо из базы данных, информация которой используется множеством программ.

Запоминающее устройство используется для хранения данных контрольно-измерительной аппаратуры технологического процесса либо данных среды управления технологическим процессом, таких как, например, автономной базы данных либо базы данных, связанной с веб-сайтом, имеющей возможность, по мере необходимости, обновления новейшими техническими характеристиками, доступными для каждого из имеющихся в наличии контрольно-измерительных приборов технологического процесса, либо новейших параметров, связанных с сохраненными средами управления технологическим процессом, обеспечивая, таким образом, пользователя доступом к новейшим данным, имеющимся в наличии, для выполнения процесса выбора и сравнения. Кроме того, запоминающее устройство может быть обеспечено возможностью проведения сортировки, организации, ранжирования по степени приоритета, разделения, сообщения, перечисления и систематизации различных типов контрольно-измерительных приборов технологического процесса, основанных на пользователе, располагающем требованиями и/или параметрами.

Если данные среды управления технологическим процессом либо данные контрольно-измерительной аппаратуры технологического процесса не были сохранены, система 20, как показано этапом 45, переходит к предоставлению пользователю возможности определения среды либо прибора посредством, например, выбора интересующего его типа контрольно-измерительных приборов технологического процесса. Как показано выше, программное обеспечение 40 и система 20 могут использоваться с любым типом контрольно-измерительной аппаратуры технологического процесса. Для примера на фиг.1, как показано этапом 46, система 20 может запросить, является ли представляющий интерес контрольно-измерительный прибор технологического процесса расходомером. Если ответ отрицательный, то система 20, как показано на этапе 48, исполняет подпрограммы для других типов контрольно-измерительных приборов технологического процесса до обнаружения соответствующего прибора.

Когда, например, система 20 решит, что расходомер - требуемый, будет сделан ряд запросов для того, чтобы получить информацию, необходимую для вычисления рабочих характеристик каждого возможного расходомера, способного к удовлетворению требований данной среды управления технологическим процессом (которые также могут быть введены пользователем либо считаны из сохраненного файла данных). Как показано на фиг.1, эти запросы могут включать в себя тип обрабатываемой жидкости (этап 50), размеры и типы трубопроводов и возмущений потока, используемых в производственной линии (этап 52), расходы, под которыми жидкость, как ожидается, будет перемещаться (этап 54), давления, под которыми будет подаваться жидкость (этап 56), температуры, под которыми будет подаваться жидкость (этап 58), температуру воздуха, окружающего производственную линию (этап 60), и плотность завихрений в жидкости (этап 62). Любой из этих параметров, и все они вместе, так же как и другие параметры, могут быть использованы для определения среды управления технологическим процессом.

Следует понимать, что вышеперечисленные эксплуатационные параметры не представляют собой исчерпывающий список возможностей. Также желательно вводить информацию не в виде набора значений, а, если возможно, в виде диапазона, включающего в себя максимальные, минимальные и нормальные значения. Пользователю может быть представлена последовательность подобранных информационных экранов, имеющих заголовок параметра, приближающийся к активному окну либо окнам, в которых информация может быть напечатана. Альтернативно, пользователь может быть выборочно запрошен индивидуальными экранами, каждый из которых затребует информацию об одном вводимом параметре. Специалист средней квалификации в данной области техники без труда поймет, что для эффективного сбора необходимой информации могут использоваться разнообразные программные инструменты. Сразу после ввода всей этой информации данные могут быть сохранены на этапе 63. Данные могут быть сохранены в качестве неопределенного или неизмеренного конкретного типа данных, разрешающего последующие повторные вызовы данных для установки размеров и выбора из множества типов контрольно-измерительных устройств технологического процесса.

Дополнительный запрос, задаваемый системой 20, касается представляющих интерес типов расходомеров. Этот этап показан как этап 64 (фиг.2), на котором пользователя запрашивают на предмет выбора возможных расходомеров из списка, включающего, но не в ограничительном смысле, расходомеры следующих типов: Кориолисова, вихревого, магнитного, ультразвукового, основанных на количестве теплоты и дифференциальном давлении. Таким образом, могут одновременно выбираться и сравниваться различные типы расходомеров, предлагаемых множеством подразделений компании или даже различными компаниями. Кроме того, могут сравниваться множество модификаций одного и того же расходомера. Например, расходомер вихревого типа компании А может быть сравнен с расходомером вихревого типа компании B. Если пользователю требуется дополнительная информация относительно особенностей каждого типа расходомеров, как определяют на этапе 65, то этап 66 (который может вызывать графическую отображающую подпрограмму 28c) позволяет экранам детализировать достоинства и недостатки каждого доступного типа расходомеров. Если этого не требуется, система 20 выводит пользователю сообщение, предлагающее ввести информацию, определяющую каждый тип расходомеров, как показано на этапе 68. Например, если требуемый расходомер представляет собой такой тип измерительного прибора, как расходомер, основанный на дифференциальном давлении, пользователю может быть предложено ввести информацию, включает ли в себя тип основного элемента дроссель расходомера, трубку Вентури, форсунку или он является кольцевым.

Сразу после введения такой информации может понадобиться сохранить данные в виде тэгового файла, как показано на этапе 70. Это позволяет выполнить множество анализов, только за время однократного ввода информации. Это также позволяет другим пользователям выполнять анализы, используя данные, введенные другой стороной, либо использовать этот же самый прибор в других средах управления технологическим процессом.

После сохранения введенных данных пользователю, как показано на этапе 72, предлагают выбрать требуемые типы сообщений о рабочих характеристиках, которые будут сгенерированы. В противоположность ныне существующей технологии, которая просто обеспечивает вывод цифровых данных в табличном формате для единственного набора условий эксплуатации, система 20 позволяет генерировать детальную графическую информацию по тому диапазону условий эксплуатации, в котором, как предполагается, будет эксплуатироваться расходомер. Например, фиг.4-6 иллюстрируют три из множества возможных диаграмм, которые могут быть сгенерированы системой 20, использующей, например, графическую отображающую подпрограмму 28c. Более конкретно, фиг.4 отображает графики точности четырех различных типов расходомеров в виде функции расхода, проходящего через расходомер от минимального уровня до максимального уровня. Фиг.5 отображает график общей длины трубопровода, требуемой для каждого из различных типов расходомеров. В дальнейшем такая диаграмма может быть разбита цветовым кодированием, показывающим длину трубопровода вверх и вниз по направлению потока от расходомера, длины требуемых сужающих и расширяющих переходников и фактической длины трубы заданного измерителя. Фиг.6 представляет собой график общих потерь давления, которые можно ожидать для каждого типа расходомеров и при введенном максимальном расходе, и при введенном нормальном расходе. При желании такая информация также может быть представлена в табличной форме. Очевидно, что эти три графика являются конкретными примерами типов графического или табличного анализа, который может быть отображен пользователю в различных форматах.

После того как пользователь ввел все необходимые данные, выбрал типы интересующих его расходомеров и выбрал нужные сообщения, система, как показано на этапе 74, вычисляет рабочие характеристики каждого расходомера, используя одну либо более подпрограмм 28b, и на этапе 76 отображает рассчитанные рабочие характеристики, используя вышеупомянутые выбранные типы диаграмм и отображающую подпрограмму 28c. Тогда пользователь с легкостью способен сравнивать и противопоставлять друг другу различные типы расходомеров, поскольку они, как ожидается, сразу же могут быть установлены. Экономия времени и удобство такой системы значительно улучшаются по сравнению с известными устройством или процессами выбора контрольно-измерительной аппаратуры.

В то же время существует множество различных типов моделей либо других анализов, которые могут быть осуществлены для моделирования различных устройств или приборов, позволяя пользователю сравнивать и противопоставлять эти приборы в среде управления технологическим процессом, все эти анализы создают рабочие характеристики, которые могут быть использованы для сравнения и противопоставления устройств для того, чтобы таким образом выбрать лучшее или самое подходящее устройство для специального использования или среды управления технологическим процессом. В этих анализах модели или подпрограммы 28b могут вычислять рабочие характеристики каждого из множества возможных контрольно-измерительных приборов технологического процесса по полному диапазону операций каждого контрольно-измерительного прибора технологического процесса, могут обеспечивать сравнение между установленными рабочими характеристиками и штатными характеристиками каждого прибора, могут вычислять и отображать данные рабочих характеристик в виде функции расхода от максимального уровня до минимального уровня, могут вычислять размер контрольно-измерительной аппаратуры технологического процесса, требуемой для удовлетворения требований приложения, управляющего технологическим процессом, могут вычислять точность расходомера в виде непрерывной функции расхода, могут вычислять для каждого из расходомеров падение давления в жидкости, могут определять и незамедлительно отображать требования трубопровода для использования с каждым типом расходомеров, которые могут включать в себя требования прямолинейного трубопровода, подразделенные на требования трубопроводного сужающего переходника, требования трубопроводного расширяющего переходника, трубопроводной арматуры, соединительных муфт, измеренное в дюймах расстояние вверх и вниз по потоку от расходомера, и могут вычислять и отображать (графически, иллюстративно, таблично) постоянные потери давления для каждого типа расходомеров при максимальном расходе, нормальном расходе и минимальном расходе, чтобы назвать только несколько из них. Кроме того, если пользователь выбирает, например, расходомер на два дюйма, который будет использоваться с трубопроводом на три дюйма, система 20 способна вычислять и отображать любые дополнительные потери давления, порожденные уменьшением размера трубы с 3 дюймов до 2 и/или расширением с 2 дюймов до 3.

Кроме того, пользователь может быть обеспечен анализом стоимости для каждого расходомера, установленного в определенной пользователем среде управления технологическим процессом. Чтобы облегчить такой подсчет стоимости и визуализацию (которая может быть любой соответствующей формой визуализации, включающей в себя, но не в ограничительном смысле, графическую и табличную визуализацию), система 20 может запросить пользователя относительно, например, обычных затрат, связанных с прямолинейным трубопроводом, трубопроводной арматурой, рабочей силой и т.п. В этом случае, как установлено, такая информация может быть разложена на коэффициенты, входящие в анализ стоимости.

Если пользователь пожелает, то, как показано этапом 78, также может быть выполнен заказ либо заказы оборудования. Например, как показано на этапе 80, может быть сгенерирован ряд сообщений либо экранов, позволяющих осуществить ввод учетной информации и авторизации. Если пользователь не желает делать заказ, система 20, как показано на этапе 82, запрашивает пользователя относительно того, желает ли он либо она продолжить. Если пользователь действительно желает продолжить, система 20 возвращается к этапу 42, чтобы определить, нужно ли для продолжения работы системе 20 обращаться к сохраненным данным. В противном случае система 20 завершает работу, как показано этапом 84.

Исходя из вышеизложенного, специалист средней квалификации в данной области техники оценит, что идеи изобретения могут использоваться для создания системы, позволяющей одновременно анализировать в графической и/или табличной форме множество типов контрольно-измерительных устройств технологического процесса.

1. Способ анализа среды управления технологическим процессом, относящийся к анализу множества контрольно-измерительных приборов, приспособленных для использования в конкретной среде управления технологическим процессом, способ включает в себя этапы, на которых получают от пользователя данные, относящиеся к конкретной среде управления технологическим процессом, в которой, по меньшей мере, один из множества контрольно-измерительных приборов должен быть использован; обрабатывают полученные данные для моделирования режима работы каждого из множества контрольно-измерительных приборов в конкретной среде управления технологическим процессом, определенной полученными данными, определяют из смоделированного режима работы каждого из контрольно-измерительных приборов одну или более рабочую характеристику для каждого из множества контрольно-измерительных приборов технологического процесса, указывающих смоделированную работу каждого из контрольно-измерительных приборов при использовании в конкретной среде управления технологическим процессом, и одновременно отображают для пользователя рабочие характеристики для каждого из множества контрольно-измерительных приборов в конкретной среде управления технологическим процессом.

2. Способ по п.1, в котором компьютер выполняет одно или более из приема данных, относящихся к конкретной среде управления технологическим процессом, обработки полученных данных для моделирования режима работы каждого из множества контрольно-измерительных приборов в конкретной среде управления технологическим процессом, определенной полученными данными, или определения одной или более рабочих характеристик для каждого из множества контрольно-измерительных приборов технологического процесса.

3. Способ по п.2, который также содержит этап, на котором в памяти компьютера производят поиск рабочих характеристик для каждого из множества контрольно-измерительных приборов технологического процесса, основываясь на полученных данных.

4. Способ по п.2, в котором компьютер представляет собой персональный компьютер.

5. Способ по п.2, в котором компьютер представляет собой устройство, поддерживающее сеть.

6. Способ по п.1, в котором множество контрольно-измерительных приборов технологического процесса представляют собой расходомеры.

7. Способ по п.1, в котором, по крайней мере, один из множества контрольно-измерительных приборов технологического процесса представляет собой расходомер Кориолисова типа.

8. Способ по п.1, в котором, по крайней мере, один из множества контрольно-измерительных приборов технологического процесса представляет собой расходомер вихревого типа.

9. Способ по п.1, в котором, по крайней мере, один из множества контрольно-измерительных приборов технологического процесса представляет собой расходомер магнитного типа.

10. Способ по п.1, в котором, по крайней мере, один из множества контрольно-измерительных приборов технологического процесса представляет собой расходомер, основанный на дифференциальном давлении.

11. Способ по п.1, в котором, по крайней мере, один из множества контрольно-измерительных приборов технологического процесса представляет собой расходомер, основанный на измерении количества теплоты.

12. Способ по п.1, в котором, по крайней мере, один из множества контрольно-измерительных приборов технологического процесса представляет собой расходомер ультразвукового типа.

13. Способ по п.2, в котором этап получения данных, относящихся к конкретной среде управления технологическим процессом, осуществляют путем ввода данных через клавиатуру компьютера.

14. Способ по п.2, в котором этап получения данных, относящихся к конкретной среде управления технологическим процессом, осуществляют путем загрузки данных из памяти.

15. Способ по п.2, в котором этап получения данных, относящихся к конкретной среде управления технологическим процессом, осуществляют путем импорта данных из базы данных.

16. Способ по п.1, в котором этап определения одной или более рабочих характеристик включает в себя вычисление одной или более рабочих характеристик каждого из множества контрольно-измерительных приборов технологического процесса по полному диапазону операций каждого контрольно-измерительного прибора технологического процесса.

17. Способ по п.16, в котором на этапе отображения графическим образом отображают рабочие характеристики каждого из множества контрольно-измерительных приборов технологического процесса.

18. Способ по п.17, в котором на этапе отображения обеспечивают сравнение между установленными рабочими характеристиками и рабочими характеристиками в штатных условиях.

19. Способ по п.1, в котором контрольно-измерительные приборы технологического процесса представляют собой расходомеры, и в котором на этапе отображения обеспечивают представление данных рабочих характеристик в виде функции расхода от максимального уровня до минимального уровня.

20. Способ по п.1, в котором на этапе определения одной или более характеристик вычисляют размер контрольно-измерительного прибора технологического процесса, необходимого для удовлетворения требований приложения, управляющего технологическим процессом.

21. Способ по п.2, который также включает в себя этап, на котором сохраняют полученные данные в памяти компьютера.

22. Способ по п.21, который также включает в себя этап, на котором для облегчения последующего поиска, назначают сохраненным данным электронный тэг.

23. Способ по п.1, в котором этап получения данных включает в себя получение выбора приборов из множества контрольно-измерительных приборов технологического процесса для использования при анализе.

24. Способ по п.1, в котором каждый из контрольно-измерительных приборов технологического процесса представляет собой расходомер, и в котором на этапе определения одной или более рабочих характеристик вычисляют точность расходомера в виде непрерывной функции расхода.

25. Способ по п.1, в котором каждый из контрольно-измерительных приборов технологического процесса представляет собой расходомер, и в котором на этапе определения одной или более рабочих характеристик вычисляют для каждого из расходомеров требования прямолинейного трубопровода.

26. Способ по п.1, в котором каждый из контрольно-измерительных приборов технологического процесса представляет собой расходомер, и в котором на этапе определения одной или более рабочих характеристик для каждого из расходомеров вычисляют падение давления в жидкости.

27. Способ по п.26, в котором на этапе определения одной или более рабочих характеристик вычисляют падение давления в жидкости, обусловленное трубопроводной арматурой.

28. Способ по п.27, в котором рассчитанные рабочие характеристики отображают графически.

29. Способ по п.28, в котором графическое отображение включает в себя иллюстрированные представления трубопровода, трубопроводной арматуры и расходомеров.

30. Способ по п.1, в котором на этапе определения одной или более рабочих характеристик вычисляют установленные затраты, связанные с множеством контрольно-измерительных приборов технологического процесса.