Вихревой газодинамический сепаратор

Иллюстрации

Показать всеИзобретение предназначено для очистки газового потока от капельной жидкости. Сепаратор содержит вертикальный цилиндрический корпус, расположенный в верхней части корпуса сепарационный элемент, составленный из вертикальных пластин, закрепленных снизу на основании, соосный патрубок для выхода газа в верхней части, патрубок для слива жидкости в нижней части и горизонтальный патрубок для ввода разделяемой смеси в нижнюю часть корпуса. Основание, на котором закреплены вертикальные пластины сепарационного элемента, выполнено в виде соосного конуса, расположенного вершиной кверху, а пластины сепарационного элемента выполнены дугообразными и ориентированы выпуклостью навстречу набегающему потоку и к оси устройства. Над патрубком для ввода разделяемой смеси установлен с зазором брызгоотбойник. Над брызгоотбойником размещена ловушка для жидкости. Напротив среза патрубка для ввода разделяемой смеси расположена вертикальная пластина-отражатель, примыкающая к корпусу. Технический результат: снижение сопротивления на вводе, улучшение сепарации. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к нефтяной, газовой, машиностроительной, пищевой, химической и другим отраслям промышленности и предназначено для очистки газового потока от капельной жидкости.

Известен сепаратор [авторское свидетельство СССР №787066, В01D 45/12, 1978 г.], содержащий вертикальный цилиндрический корпус, встроенные в корпус горизонтальные кольцевые перегородки, размещенные на них внутренние соосные сепарационные элементы, состоящие из изогнутых по спирали вертикальных пластин, размещенных с перекрытием, тангенциальный патрубок для ввода газа, выходной и сливной патрубки. Тангенциальный ввод газа в устройство обеспечивает центробежное ускорение и первичную сепарацию в пространстве между корпусом и сепарационными элементами. Далее газ поступает в каналы, образованные перекрытием изогнутых пластин, где проходит дополнительную очистку.

Недостатки данного устройства: тангенциальный патрубок для ввода газа приводит к неравномерному износу корпуса; размещение патрубка для ввода газа на уровне сепарационного элемента приводит к неравномерному использованию пластин этого элемента и к плохой сепарации на первом этапе в пространстве между корпусом и внутренним сепарационным элементом. Кроме того, спиралевидная форма пластин внутреннего сепарационного элемента, хотя и минимизирует гидравлическое сопротивление, не обеспечивает хорошую сепарацию и, таким образом, не является оптимальной.

Известен сепаратор [патент РФ №2244584, В01D 45/12, 2004 г.], содержащий вертикальный цилиндрический корпус, патрубок с дефлектором для ввода газа, выходной и сливной патрубки, встроенную в корпус горизонтальную разделительную перегородку, размещенный на ней внутренний кольцевой сепарационный элемент, состоящий из пакета изогнутых вертикальных пластин, размещенных с перекрытием так, что в области перекрытия образованы щелевые каналы, а пластины сепарационного элемента изогнуты так, что их края параллельны касательным к внутренней и внешней окружностям кольцевого элемента. Дефлектор отклоняет входящий поток тангенциально и к поверхности корпуса, что обеспечивает центробежное ускорение и первичную сепарацию в пространстве между корпусом и сепарационным элементом. Крупнодисперсная жидкость осаждается на стенке корпуса и стекает вниз, а газ с оставшейся мелкодисперсной жидкостью поступает в щелевые каналы сепарационного элемента, где проходит дополнительную очистку.

В данном устройстве преодолен недостаток предыдущего изобретения, связанный с использованием тангенциального патрубка. Кроме того, улучшена сепарация в сепарационном пакете за счет формы и расположения пластин, которые образуют щелевые каналы в области перекрытия, что позволило ограничиться одним сепарационным элементом. Однако размещение патрубка для ввода газа на уровне сепарационного элемента приводит к неравномерному использованию пластин этого элемента и к ухудшению сепарации на первом этапе в пространстве между корпусом и внутренним сепарационным элементом из-за стесненных условий. Это приводит также к усложнению конструкции, так как сепарационный пакет смещен относительно оси корпуса для того, чтобы разместить дефлектор, а щелевая форма каналов для ввода газа приводит к существенному увеличению гидродинамического сопротивления. Тем самым не достигнуто оптимальное соотношение сопротивления и качества сепарации.

Наиболее близким по технической сущности заявляемому устройству является устройство газожидкостный сепаратор [авторское свидетельство СССР №997828, В04С 7/10, 1981 г.], содержащее вертикальный цилиндрический корпус, размещенные в его верхней части соосные сепарационные элементы меньшего диаметра, состоящие из вертикальных изогнутых по спирали пластин, закрепленных на горизонтально расположенных основаниях, устройство ввода разделяемой смеси в нижнюю часть корпуса, состоящее из патрубка, смещенного относительно диаметра корпуса, и дефлектора, ограничивающего вводимый поток сверху и сбоку и придающего окружное движение вошедшему в камеру потоку, осевые выводы: газа из верхней камеры и отделенной жидкости из нижней камеры. Недостатки этого устройства: входной патрубок с дефлектором создают большое входное сопротивление, жидкость, отсепарированная непосредственно на дефлекторе, возвращается в поток для последующего отделения, форма пластин не обеспечивает достаточную сепарацию в сепарационных элементах, в результате чего вторичная сепарация производится не на одном, а на нескольких сепарационных элементах.

Задачей предлагаемого изобретения является снижение сопротивления на устройстве ввода, улучшение сепарации на первом этапе, когда жидкость осаждается на корпусе аппарата, улучшение сепарации на пластинах внутреннего сепарационного элемента при минимальном увеличении сопротивления этого элемента и упрощение конструкции.

Поставленная задача решается тем, что в сепараторе, содержащем вертикальный цилиндрический корпус, в верхней части которого расположен соосный сепарационный элемент, составленный из пластин, закрепленных снизу на основании, соосный патрубок для выхода газа в верхней части, патрубок для слива жидкости в нижней части и горизонтальный патрубок для ввода разделяемой смеси в нижнюю часть корпуса, смещенный относительно диаметра корпуса, согласно изобретению горизонтальный патрубок для ввода разделяемой смеси в нижнюю часть камеры пропущен внутрь корпуса и имеет плоский вертикальный срез, выполненный под углом к оси патрубка. При этом короткая образующая патрубка расположена ближе к оси аппарата, а противоположная длинная образующая пересекает диаметр корпуса, перпендикулярный оси патрубка, и упирается в поверхность корпуса. Тем самым упрощается конструкция и решается задача плавной закрутки потока по выходе из патрубка без излишнего вихреобразования и отрыва. В результате капельная жидкость сразу по выходе из патрубка попадает под действие центробежной силы и начинает перемещаться на корпус аппарата. Диаметр патрубка определяет сопротивление аппарата. С увеличением диаметра сопротивление уменьшается, но уменьшается и закрутка, необходимая для сепарации. В испытанных реализациях диаметр патрубка составлял до 1/3 диаметра корпуса, при этом основание, на котором закреплены вертикальные пластины сепарационного элемента, выполнено в виде соосного конуса, расположенного вершиной кверху, а пластины сепарационного элемента выполнены дугообразными и ориентированы выпуклостью навстречу набегающему потоку и к оси устройства, причем соседние пластины перекрываются на 20÷50% от их ширины, образуя сопловые каналы для входа газа.

Поставленная задача решается также тем, что согласно изобретению напротив среза патрубка для ввода разделяемой смеси расположена вертикальная прямоугольная пластина-отражатель, примыкающая к корпусу. Это решение препятствует износу корпуса.

Поставленная задача решается также тем, что согласно изобретению над патрубком для ввода разделяемой смеси установлен с зазором брызгоотбойник в виде горизонтального сектора с вырезанным сегментом, примыкающего к корпусу, причем хорда сегмента параллельна оси патрубка; над брызгоотбойником размещена ловушка для жидкости, состоящая из горизонтальной пластинки-сегмента, примыкающей к корпусу ниже сепарационного блока в области над сегментом, вырезанным в брызгоотбойнике, и из вертикально расположенной пластины, примыкающей одним вертикальным ребром к корпусу, верхним горизонтальным ребром к хорде пластинки-сегмента, а внизу оканчивающейся ниже брызгоотбойника. Горизонтальное ребро пластины короче, чем хорда пластинки-сегмента (см. фиг.1-2), и объем, ограниченный ловушкой, открыт в сторону набегающего потока.

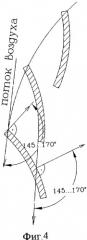

Поставленная задача решается также тем, что согласно изобретению угол между нормалью к выпуклой поверхности пластин сепарационного элемента на внешней кромке с касательной к окружности, соединяющей эти кромки, направленной по потоку, составляет 145°÷170°, и угол между касательной к вогнутой поверхности пластин на внутренней кромке, направленной по потоку, и нормалью к выпуклой поверхности соседней пластины в точке пересечения с этой касательной составляет 145°÷170°.

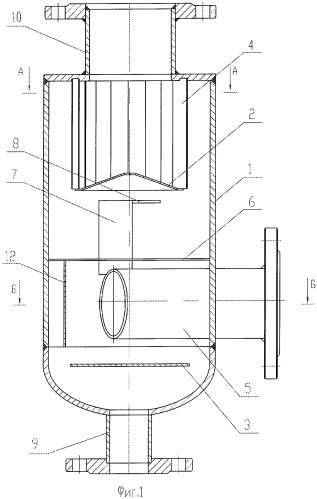

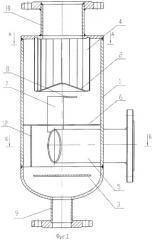

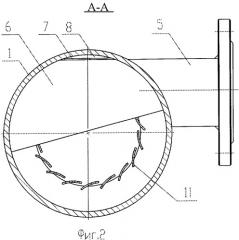

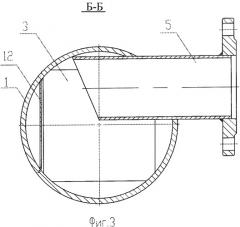

На фиг.1 представлен общий вид вихревого газодинамического сепаратора, на фиг.2 - разрез по А-А, на фиг.3 - разрез по Б-Б, на фиг.4 - схема расположения ппастин сепарационного элемента.

Вихревой газодинамический сепаратор содержит корпус 1, коническое основание 2, перегородку 3, сепарационный элемент 4, расположенный на коническом основании 2, входной патрубок 5, смещенный относительно диаметра корпуса, брызгоотбойник 6, ловушку для жидкости, образованную с помощью вертикальной прямоугольной пластины 7 и горизонтальной пластинки-сегмента 8 (пластинка-сегмент 8 примыкает дугообразной частью к корпусу, а прямоугольная пластина 7 примыкает одной вертикальной гранью к корпусу, верхней горизонтальной гранью к хорде пластинки-сегмента 8, а нижняя горизонтальная грань пластинки 7 находится ниже брызгоотбойника), сливной патрубок для жидкости 9 в нижней части и выходной патрубок 10 для газа в верхней части корпуса, соединенный с сепарационным элементом 4, составленным из вертикальных дугообразных пластин 11, и вертикальную пластину-отражатель 12.

На фигуре 4 вектором показано направление движения потока относительно пластин сепарационного элемента. Дугой показана окружность, соединяющая внешние кромки пластин сепарационного элемента. На фиг.4 показаны также углы, определенные следующим образом: 1) угол между вектором нормали к выпуклой поверхности пластины на внешней кромке и вектором касательной к окружности, соединяющей внешние кромки, по направлению потока; 2) угол между вектором касательной к вогнутой поверхности на внутренней кромке, по направлению к соседней пластине и вектором нормали к выпуклой поверхности соседней пластины в точке ее пересечения с этой касательной.

Вихревой газодинамический сепаратор работает следующим образом. Газ, содержащий капельную жидкость, поступает через входной патрубок 5 на стенку корпуса 1 или на отражатель 12, где при падении струи образуется жидкая пленка, которая стекает вниз, тогда как газ направляется вверх. При этом угол среза патрубка, размер и расположение патрубка выбираются так, что поток по выходе из патрубка плавно, без излишнего вихреобразования приобретает тангенциальное направление движения. В результате капельная влага осаждается на стенку, не распыляясь в объем аппарата. Брызгоотоойник 6 также препятствует попаданию крупных капель со среза патрубка в поток. Тем самым осуществляется первая стадия сепарации когда жидкость под действием центробежной силы осаждается корпус. Жидкость, осажденная под действием центробежной силы на поверхности корпуса в пространстве между брызгоотбойником 6 и коническим основанием 2, перемещается по окружности корпуса до ловушки, составленной из пластин 7 и 8, откуда под действием силы тяжести стекает вниз под брызгоотбойник, на перегородку 3, и далее к сливному патрубку 9. Вращающийся поток газа подымается к входу в сепарационный элемент 4, который обеспечивает последующую дополнительную очистку. При этом газовый поток с оставшейся мелкодисперсной фазой, сохраняя вращение, распределяется на струи, поступающие в расположенные по ходу вращения сопловые каналы между дугообразными сепарационными пластинами. В реализациях устройства сопловые каналы образовывались при перекрытии пластин от 20% до 50% их ширины. Пластины ориентированы таким образом, что набегающий поток падает на выпуклую сторону пластины вблизи внешней кромки так, что угол между скоростью потока и нормалью к поверхности является тупым, причем для оптимизации инерционной сепарации желательно сделать его как можно ближе к 180°. Точно также газ, стекая по вогнутой поверхности пластины из соплового канала, падает на выпуклую сторону соседней пластины так, что угол между скоростью потока и нормалью к поверхности является тупым, причем желательно сделать его как можно ближе к 180°. В частности, на реализациях устройства эти углы составляли 145°-170°, как показано на фиг.4.

В результате, на выпуклой стороне за счет изменения направления газового потока происходит инерционная сепарация с образованием пленки жидкости, при этом центробежные силы оттесняют пленку на периферию пластин (к их внешним кромкам), а под действием силы тяжести пленка стекает вниз на коническое основание 2 и с него - далее к сливному патрубку 9.

Использование заявляемого изобретения позволяет повысить степень сепарации на внутреннем сепарационном пакете за счет инерционного образования пленки жидкости на пластинах. Достигнутое улучшение потребовало меньшего увеличения сопротивления внутреннего элемента, чем в техническом решении [патент РФ №2244584, В01D 45/12, 2004 г.], так как сопловый канал создает шее сопротивление, чем щелевой. Кроме того, в заявленном изобретении эффективность сепарации улучшена, а сопротивление снижено за счет фиксации центрального вихря в сепарационном элементе, к которой приводит конусообразная форма основания, на котором закреплен сепарационный элемент. Если основание имеет плоскую форму, как в аналогах, то центральный вихрь прецессирует, что приводит к потерям напора и ухудшению сепарации, тогда как выбранная форма основания исключает прецессию. Сопротивление входного узла, связанное с подачей тангенциального потока в корпус, оказалось существенно ниже, чем в тех аналогах, где для формирования тангенциального потока использовался дефлектор. Кроме того, при подаче потока непосредственно на стенку корпуса или на примыкающий к ней отражатель, жидкость, осажденная при падении струи на поверхность, сразу осаждается на корпус, тогда как в аналогах, использующих примыкающий к патрубку дефлектор, жидкость, диспергируемая на входе, попадает не на поверхность корпуса, а в объем устройства, откуда ее приходится в дальнейшем осаждать.

По данным лабораторных испытаний сопротивление реализации аппарата составило 10000 Па при расходе 8 нормальных кубометров в минуту при плотности газа 10 кг/м3. Эффективность сепарации достигала почти 100%, вплоть до расхода жидкости 1,5 л/мин при степени диспергирования подаваемой жидкости 20-200 мкм.

1. Вихревой газодинамический сепаратор, содержащий вертикальный цилиндрический корпус, расположенный в верхней части корпуса сепарационный элемент, составленный из вертикальных пластин, закрепленных снизу на основании, соосный патрубок для выхода газа в верхней части, патрубок для слива жидкости в нижней части и горизонтальный патрубок для ввода разделяемой смеси в нижнюю часть корпуса, смещенный относительно диаметра корпуса, отличающийся тем, что горизонтальный патрубок для ввода разделяемой смеси в нижнюю часть корпуса пропущен внутрь корпуса и имеет плоский вертикальный срез, выполненный под углом к оси патрубка, так что короткая образующая патрубка расположена ближе к оси аппарата, а противоположная длинная образующая пересекает диаметр корпуса, перпендикулярный оси патрубка, и упирается в поверхность корпуса, причем диаметр патрубка составляет до 1/3 диаметра корпуса, при этом основание, на котором закреплены вертикальные пластины сепарационного элемента, выполнено в виде соосного конуса, расположенного вершиной кверху, а пластины сепарационного элемента выполнены дугообразными и ориентированы выпуклостью навстречу набегающему потоку и к оси устройства, причем соседние пластины перекрываются на 20÷50% от их ширины, образуя сопловые каналы для входа газа.

2. Устройство по п.1, отличающееся тем, что над патрубком для ввода разделяемой смеси установлен с зазором брызгоотбойник в виде горизонтально расположенного сектора с вырезанным сегментом, примыкающего к корпусу, так что хорда вырезанного сегмента параллельна оси патрубка, над брызгоотбойником размещена ловушка для жидкости, состоящая из горизонтальной пластинки-сегмента, примыкающей к корпусу ниже сепарационного элемента в области над сегментом, вырезанным в брызгоотбойнике, и из вертикально расположенной пластины, примыкающей одним вертикальным ребром к корпусу, верхним горизонтальным ребром к хорде пластинки-сегмента, а внизу оканчивающейся ниже брызгоотбойника.

3. Устройство по п.1, отличающееся тем, что напротив среза патрубка для ввода разделяемой смеси расположена вертикальная пластина-отражатель, примыкающая к корпусу.

4. Устройство по п.1, отличающееся тем, что угол между нормалью к выпуклой поверхности пластин сепарационного элемента на внешней кромке и касательной к окружности, соединяющей эти кромки, направленной по потоку, составляет 145÷170°, а угол между касательной к вогнутой поверхности пластин на внутренней кромке, направленной по потоку, и нормалью к выпуклой поверхности соседней пластины в точке пересечения с этой касательной составляет 145÷170°.