Способ нанесения покрытий на поверхности

Иллюстрации

Показать всеИзобретение относится к способу нанесения покрытий на поверхности и к устройству для нанесения покрытий, в частности к способу для бесконтактного нанесения покрытий на поверхности и к устройству для бесконтактного нанесения покрытий на поверхности. Изобретение предлагает способ нанесения покрытий, таких как, в частности, лаков, на поверхности с использованием устройства, которое содержит дозирующую головку, которая имеет, по меньшей мере, одну форсунку, которую можно приводить в действие с помощью сигнала управления. Способ содержит стадии: перемещения основы, имеющей поверхность, подлежащую покрытию, вдоль этой поверхности относительно дозирующей головки и/или перемещения дозирующей головки относительно поверхности основы, подлежащей покрытию, и нанесения жидкого покрывного материала на поверхность через форсунку в ответ, по меньшей мере, на один сигнал управления, созданный компьютером. Техническим результатом изобретения является обеспечение точно дозируемого, имеющего разрешение по положению покрытия на основы. 2 н. и 52 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к способу нанесения покрытий на поверхности и к устройству для нанесения покрытий, в частности к способу для бесконтактного нанесения покрытий на поверхности и к устройству для бесконтактного нанесения покрытий на поверхности.

Известно множество бесконтактных способов для покрытия поверхностей пластиками или лаками. Способы распыления, орошения, экструзии, полива или окунания или нанесения покрытия с помощью щелевых головок относятся к способам, используемым для этой цели. Однако все эти способы являются относительно неподходящими или, по меньшей мере, слишком сложными из-за очень точного дозирования материала покрытия. В частности, способы нанесения покрытия этого типа являются также неподходящими или, по меньшей мере, лишь ограниченно подходящими для избирательного покрытия выбранных зон поверхности. С другой стороны, избирательное покрытие выбранных зон можно обеспечивать, например, посредством последовательного формирования рисунков, например формирования рисунков фоторезистов с помощью засвечивания и проявления. Эти фоторезисты наносятся на подложки обычно с помощью способа центрифугирования с образованием особенно тонких и гомогенных покрытий фоторезиста. Однако последующее формирование рисунков требует дополнительных рабочих операций.

Кроме того, в печатной промышленности раскрыты способы для последовательного формирования печатных форм, например фотополимерных пластин для флексографии или печатных пластин для офсетной печати, в которых печатаемое изображение создают на подложке, которая покрыта по всей поверхности, посредством записи или выборочного экспонирования с помощью маски. Однако эти способы являются очень сложными и дорогостоящими, и поэтому затраты средств и труда окупаются лишь для больших тиражей печати.

Поэтому в основу изобретения положена задача создания способа и устройства, которые обеспечивают очень точное дозирование материала покрытия, с одной стороны, и возможность избирательного покрытия выбранных зон или точного формирования рисунков, с другой стороны, во время покрытия поверхностей. Эта задача решается неожиданно простым образом с помощью способа согласно пункту 1 формулы изобретения и устройства согласно пункту 39 формулы изобретения. Предпочтительные модификации образуют предмет соответствующих зависимых пунктов формулы изобретения.

В соответствии с этим способ согласно изобретению для нанесения покрытий или материалов покрытия и химических реагентов, таких как, в частности, лаки, на поверхности с использованием устройства, которое содержит дозирующую головку, которая имеет, по меньшей мере, одну форсунку, которую можно приводить в действие с помощью сигнала управления, содержит стадии:

- перемещения основы, имеющей поверхность, подлежащую покрытию, вдоль этой поверхности относительно дозирующей головки, или перемещения дозирующей головки относительно поверхности над всей поверхностью, и/или перемещения дозирующей головки относительно поверхности основы, подлежащей покрытию, и

- нанесения жидкого материала на поверхность посредством форсунки в ответ, по меньшей мере, на один сигнал управления, созданный компьютером.

По меньшей мере, одна форсунка может включать также множество форсунок в решетке или матрице, которые создают рисунок посредством целевого ответа отдельных форсунок.

Поэтому способ согласно изобретению можно использовать для нанесения материалов, например материалов покрытия, таких как, в частности, лаки, точно дозированным образом на поверхность, подлежащую покрытию. Управляемое компьютером приведение в действие, по меньшей мере, одной форсунки в комбинации с перемещением основы вдоль поверхности относительно дозирующей головки также обеспечивает точное, узорчатое покрытие поверхности.

В данном контексте понятие жидкий материал покрытия охватывает как жидкие, так и газообразные материалы. Это понятие включает также вязкие вещества. Вязкие материалы этого типа можно наносить, например, в теплом или горячем виде, например, с целью управления вязкостью материала.

Жидкий материал покрытия можно наносить согласно данному изобретению особенно успешно с помощью распыления капель посредством форсунки, если нанесение выполняется с использованием материала покрытия с вязкостью от 8 до 100 мПа·с, в частности, предпочтительно от 8 до 25 мПа·с.

Однако согласно одному варианту выполнения изобретения можно использовать также жидкие материалы, которые имеют значительно более высокую вязкость при комнатной температуре. Например, способ согласно изобретению и устройство согласно изобретению при подходящем выполнении можно использовать также для обработки жидких материалов с вязкостью при комнатной температуре в диапазоне от 50 мПа·с до 10 Па·с, предпочтительно от 50 мПа·с до 1 Па·с, особенно предпочтительно от 50 мПа·с до 250 мПа·с. В качестве примера для этой цели можно предварительно нагревать жидкий покрывной материал для уменьшения вязкости. В соответствии с этим согласно одному варианту выполнения изобретения устройство согласно изобретению имеет устройство предварительного нагрева для нагревания жидкого материала.

Например, можно понизить вязкость посредством нагревания жидкого покрывного материала до 300°С, предпочтительно до 125°С, особенно предпочтительно до 80°С. Затем можно наносить жидкие покрывные материалы даже с высокой вязкостью, например с использованием пьезоэлектрической струйной печатающей головки. В частности, в случае покрывного материала с низкой вязкостью в диапазоне до 250 мПа·с, можно за счет нагревания материала уменьшить вязкость с помощью нагревания до 30 мПа·с или ниже.

Однако в качестве альтернативного решения или дополнительно можно также выполнять нагревание в форсунке дозирующей головки. Нагревание происходит, например, также в форсунке пузырьково-струйной печатающей головки. Даже в случае жидкого покрывного материала с относительно низкой вязкостью предварительное нагревание может быть предпочтительным с целью понижения вязкости и/или поверхностного натяжения материала и, тем самым, получения более мелкого размера капель во время бесконтактного нанесения и более точной дозировки.

Дополнительно к уменьшению вязкости посредством повышения температуры можно предпочтительно принимать другие меры для обеспечения обработки покрывных материалов с высокой или средней вязкостью.

Меры этого типа являются предпочтительными среди прочего, если уменьшение вязкости покрывного материала, достигаемое с помощью нагревания, является не достаточным для обработки или если покрывной материал нельзя нагревать. Например, может понижаться боковое разрешение во время покрытия. Кроме того, можно согласовывать частоту капель или частоту сигналов управления, которые приводят в действие форсунку с вязким покрывным материалом.

Подходящая модификация дозирующей головки, например модификация форсунок и/или камер струйной печатающей головки для согласования с покрывным материалом может быть полезной для обеспечения обработки покрывных материалов этого типа.

Жидкий покрывной материал можно также подавать в форсунку под давлением выше атмосферного. Для этой цели устройство согласно изобретению может, например, иметь, по меньшей мере, одно насосное устройство, включенное по потоку перед форсункой в качестве системы с давлением, превышающим атмосферное. Однако улучшения такого типа способа согласно изобретению и/или устройства согласно изобретению являются предпочтительными не только для обработки покрывных материалов с высокой или средней вязкостью. Например, подходящую систему с давлением, превышающим атмосферное, можно использовать для уменьшения размера капель и/или для увеличения скорости обработки.

Непоследним преимуществом бесконтактного покрытия является то, что способ практически не имеет ограничений относительно материала и состояния поверхности основы, подлежащей покрытию. Например, способ согласно изобретению можно использовать для бесконтактного покрытия или нанесения лака на основы, включающие содержащие целлюлозу материалы, такие как бумага, картон или древесина. Другие основы, которые можно покрывать, включают стекло, керамику, металл или пластмассы, текстиль, нетканые материалы и композитные материалы. Покрытия могут иметь как декоративные, так и функциональные свойства, например для герметизации поверхности или в качестве барьера. Например, покрытие согласно изобретению за счет возможности формирования рисунка покрытия можно также использовать для изготовления высокоточных печатных шаблонов для различных целей печати, таких как офсетная печать или шелкография, быстрым и чрезвычайно простым образом. Кроме того, способ можно также использовать посредством нанесения подходящих клеев, в частности клеев с низким уровнем наполнения, для ламинирования или целенаправленного клеевого соединения специальных частей поверхности. Покрытия можно наносить как на всю поверхность, так и на определенные области, пропуская другие области. Например, способ согласно изобретению можно использовать для целенаправленного нанесения горячих расплавленных или реакционных клеев (например, затвердевающих под воздействием ультрафиолета клеев). В этой связи следует упомянуть способ, который является обычным в текстильной промышленности, для точного клеевого соединения нетканого материала в качестве замены сшивания вместе различных слоев текстиля (например, для выполнения подкладки для жакетов).

Можно также создавать области с различной толщиной слоя посредством соответствующего приведения в действие дозирующей головки или форсунки с целью, например, создания трехмерного узорчатого покрытия. Можно назвать в качестве примера узор, который имеет так называемый эффект цветка лотоса. Кроме того, можно наносить области из различного материала вблизи или поверх друг друга. Однако способ пригоден также для местного нанесения химических реагентов, включая среди прочего для травления поверхностей, так что, например, можно создавать зубчатую поверхность.

Особенно точное дозирование или формирование рисунка можно обеспечить в этой связи, если нанесение выполняется посредством пузырьково-струйной форсунки и/или струйной или пьезоэлектрической форсунки. Форсунки этого типа или соответствующие дозирующие головки, используемые аналогичным образом в струйных принтерах, можно использовать для целевого нанесения чрезвычайно небольших количеств жидкого покрывного материала в диапазоне в несколько нанограмм в ответ на сигнал управления.

Кроме того, струйные или пьезоэлектрические форсунки имеют дополнительное преимущество по сравнению с пузырьково-струйными форсунками, состоящее в том, что покрывной материал не нагревается. Это может быть особенно полезным, например, если покрывной материал является чувствительным к температуре, например, потому что воздействие тепла инициирует полимеризацию. Все эти типы форсунок можно использовать для реализации технологии образования капель по требованию для подлежащих нанесению покрытий, в которой в каждом случае заданное количество покрывного материала наносится с помощью форсунки в ответ на сигнал управления.

Кроме того, стадия нанесения жидкого покрывного материала может содержать стадию открывания клапана, такого как, в частности, пьезоэлектрического клапана и/или электромагнитного клапана. Этот тип управления клапаном является предпочтительным, в частности, если необходимо наносить относительно большое количество покрывного материала, например, в случае операций покрытия с высокой скоростью подачи подлежащей покрытию поверхности, используемой, например, при покрытии печатной продукции. Такой вариант выполнения изобретения отлично подходит для покрывных материалов с высокой или средней вязкостью. Использование системы с давлением, превышающим атмосферное, как указывалось выше, например, с насосным устройством, включенным по потоку перед форсункой, или при подаче жидкого покрывного материала под давлением выше атмосферного является также особенно предпочтительным в комбинации с клапаном, таким как, например, пьезоэлектрический клапан.

Устройство может предпочтительно также содержать устройство впрыска или систему впрыска, как они используются идентичным или аналогичным образом, например, в двигателях внутреннего сгорания, таких как двигатели с впрыском и искровым зажиганием, или дизельных двигателях. Системы этого типа обычно содержат форсунку впрыска с электромагнитно управляемым клапаном. Системы этого типа обычно имеют также насосные устройства, которые подают топливо в форсунку под давлением выше атмосферного. Подобно струйным или пьезоэлектрическим или пузырьково-струйным печатающим головам системы этого типа очень хорошо разработаны, имеют длительный срок службы и невысокую стоимость благодаря, среди прочего, производству в промышленном масштабе и разработке в течение длительного времени.

Способ почти не имеет ограничений относительно покрывных материалов, которые можно использовать. Единственным предварительным условием является то, что покрывные материалы должны быть жидкими при температуре обработки. Например, стадия нанесения жидкого покрывного материала может также содержать стадию нанесения жидкого покрывного материала, который включает термопластик. Термопластики можно наносить посредством форсунки, например в расплавленном виде, растворенными в растворителе или в виде дисперсии. Подходящие материалы для покрытий, которые включают термопластики, включают, среди прочего, полиэтилен, полипропилен, полиакрилат, полиметакрилат, полинитрилоакрил, полибутадиен, полиамид, сложный полиэфир, полиэфир, полиэфиркетоны, поливинилацетаты, полиацетаты, полиолефины, поликарбонаты, блок-полиэфирамиды, PSU, PES, PPS, PVC, PVDC, PET, PS, PTEF, PVDF, POM, полиимиды, производные полиимидов, производные целлюлозы и аддитивные сополимеры.

Однако можно использовать не только полимеры в качестве исходного материала для покрытия. Покрытия можно выполнять также с помощью химических реакций, таких как, например, полимеризация на поверхности, подлежащей покрытию. Это является предпочтительным, поскольку таким образом можно также, например, создавать покрытия, которые в другом виде не растворимы, такие как, например, термореактивные пластмассы. Кроме того, таким образом можно работать без растворителя. С этой целью стадия нанесения жидкого покрывного материала может предпочтительно содержать стадию нанесения покрывного материала, который включает, по меньшей мере, один компонент химически реакционной системы. Подходящие покрытия этого типа включают, среди прочего, сшивающие изоцианатные системы, системы эпоксиполиуретана, акрилаты, метакрилаты, силиконы и производные одной из этих систем. Естественно, что эти системы, если они подходят для этого, можно комбинировать друг с другом. Преимущество состоит, среди прочего, в исключении часто короткого времени существования в сосуде реакционных систем. Это также значительно упрощает проблемы очистки и технического обслуживания.

Эти процессы можно также использовать, например, для нанесения реакционных смесей в желаемых дозированных количествах и для местного их варьирования с целью создания профилей или свойств с разрешением по положению. С этой целью можно также смешивать множество компонентов и осуществлять их реакцию на поверхности, по меньшей мере, через одну форсунку. В этом случае микроскопическое распределение компонентов на подложке обеспечивает гомогенное смешивание реакционных компонентов.

Кроме того, стадия нанесения жидкого покрывного материала может также включать стадию нанесения покрывного материала, который включает, по меньшей мере, один компонент термически сшиваемых систем. Термически сшиваемые системы в качестве покрывных материалов являются предпочтительными, поскольку в этом случае сшивание может вызываться особенно простым образом посредством нагревания наносимого покрытия. Термически сшиваемые системы этого типа могут содержать, например, полиэфирмеламин, полиэфирмочевину, эпоксидные системы, акрилаты, метакрилаты или полиэфирные системы.

Согласно особенно предпочтительной реализации способа согласно изобретению стадия нанесения жидкого покрывного материала может также содержать стадию нанесения покрывного материала, который включает, по меньшей мере, один компонент системы с отверждением под воздействием излучения.

Эти лаки и покрытия можно обрабатывать особенно успешно с использованием способа согласно изобретению. Например, их можно обычно наносить без проблем с использованием пузырьково-струйных или струйных или струйных пьезоэлектрических систем. Быстрое отвердевание отверждаемых с помощью излучения покрывных материалов очень подходит для обеспечения высокой скорости покрытия способа согласно изобретению, поскольку таким образом можно достигать высокой производительности во время процесса покрытия. Отверждаемые с помощью излучения системы этого типа могут содержать, среди прочего, акрилаты, метакрилаты, поливинилэфиры, сложные полиэфиры на основе малеиновой или фумаровой кислоты, эпоксиды, соединения стирола или акрилаты кремния. Естественно, что можно также использовать комбинации указанных выше систем в качестве отверждаемых с помощью излучения систем.

Кроме того, способ может также особенно предпочтительно содержать стадию затвердевания жидкого покрывного материала на поверхности. Затвердевание нанесенного покрытия может содержать, например, стадию сушки покрывного материала. В случае растворенного покрывного материала, например в случае растворенных пластмасс, затвердевание обеспечивается посредством испарения растворителя. В этом случае сушку можно осуществлять с помощью простых термических средств. Однако подходит также вакуумная сушка или сушка с помощью подходящих сушильных средств и может быть предпочтительной в случае чувствительных к температуре покрытий. Кроме того, в случае термически сшиваемых систем сушку или испарение растворителя и сшивание можно выполнять в одной рабочей стадии.

Кроме того, стадия затвердевания жидкого покрывного материала на поверхности может содержать также стадию отверждения подходящего покрывного материала с помощью излучения. Отверждение с помощью излучения и сушку можно предпочтительно комбинировать друг с другом для целей затвердевания.

Затвердевание можно также реализовывать с помощью химической реакции составляющих нанесенного покрытия. Например, компоненты покрытия могут реагировать друг с другом путем полимеризации и/или сшивания. В этом случае сшивание можно инициировать с помощью термических средств.

Кроме того, затвердевание покрытия можно выполнять посредством взаимодействия покрывного материала с предварительным покрытием на поверхности. Например, в случае многокомпонентных систем поверхность для этой цели можно снабжать предварительным покрытием, которое включает один компонент системы. Затем наносят покрывной материал, который включает другой компонент многокомпонентной системы, по меньшей мере, через одну форсунку. Компоненты вступают в контакт на поверхности и взаимодействуют друг с другом с образованием многокомпонентного пластика. Таким же образом можно обеспечить взаимодействие покрытия, наносимого, по меньшей мере, через одну форсунку, со следующим покрытием, например, в результате последующего наносимого поливом покрытия с использованием покрывного материала, который включает другой компонент многокомпонентной системы.

В соответствии с другой предпочтительной реализацией способа согласно изобретению дозирующая головка имеет, по меньшей мере, одну первую форсунку и, по меньшей мере, одну вторую форсунку, и стадия нанесения жидкого покрывного материала на поверхность через форсунку в ответ на сигнал управления, генерируемый компьютером, содержит стадию нанесения первого покрывного материала через, по меньшей мере, одну первую форсунку и второго покрывного материала через, по меньшей мере, одну вторую форсунку. Например, первый и второй покрывные материалы могут включать каждый компоненты многокомпонентной системы. Таким образом, компоненты приводятся в контакт на поверхности, подлежащей покрытию, и в результате может инициироваться полимеризация или сшивание. Кроме того, этот вариант выполнения способа можно также использовать для нанесения многослойного покрытия. За счет возможности нанесения с точечной точностью можно также наносить различные покрытия в узорчатом виде вблизи друг друга и/или так, что они сцепляются друг с другом.

Кроме того, способ согласно изобретению можно использовать для создания печатных форм. Печатные формы, обычно используемые для печатных прессов, являются цилиндрическими печатными валиками или, например для офсетной печати, металлическими листами, которые прикреплены к печатным валикам и включают печатную форму. Однако обычно сложно создавать и заменять печатные формы. Но можно использовать точно выполненные узорчатые покрытия, которые можно создавать с помощью способа согласно изобретению для создания печатных форм посредством нанесения узорчатых покрытий непосредственно и без промежуточных стадий. В соответствии с этим в порядке улучшения способа стадия нанесения жидкого покрывного материала на поверхность через форсунку в ответ на сигнал управления, генерированный компьютером, предпочтительно содержит стадию нанесения изображения на печатную форму. В зависимости от типа и структуры покрывного материала можно использовать нанесенное покрытие, среди прочего, для высокой, глубокой, ракельной глубокой и офсетной печати.

Возможность создания многокомпонентных систем на месте, их смешивание и взаимодействие компонентов в любом желаемом соотношении на поверхности, подлежащей покрытию, можно использовать, например, для нанесения изображения на печатные формы непосредственно в печатном прессе, при этом в этом случае можно наносить как двумерные структуры, например с помощью различных химических свойств с разрешением по положению покрытий, так и трехмерные структуры с разрешением по положению с разной толщиной слоев путем нанесения толстой пленки с разрешением по положению. Это делает возможным, например, создание печатных форм для офсетной печати и/или флексографии.

Таким образом, можно наносить также различные типы покрытий с разрешением по положению вблизи или поверх друг друга для создания декоративных покрытий. Например, можно наносить вблизи друг друга структуры с глянцевым или матовым эффектом.

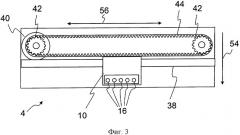

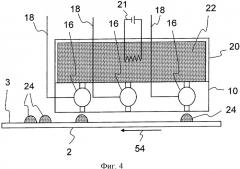

Перемещение основы вдоль поверхности, подлежащей покрытию, относительно дозирующей головки и/или перемещение дозирующей головки относительно поверхности основы может предпочтительно содержать стадию поступательного движения основы в первом направлении или в направлении подачи. В этом случае подходящее устройство передвигает основу в первом направлении через покрывное устройство и тем самым перемещает его мимо, по меньшей мере, одной форсунки. Предпочтительно это передвижение вперед также управляется компьютером или регистрируется с помощью компьютера, так что положение покрытия, т.е. точка на поверхности, которая лежит напротив форсунки, известна во время приведения в действие с помощью компьютера.

Скорость обработки в принципе не имеет ограничений, за исключением физических пределов, обусловленных сушкой или отверждением, и способности наноситься покрывного материала. Основу можно перемещать со скоростью до 2000 м в минуту, предпочтительно со скоростью до 500 м в минуту относительно дозирующей головки в направлении подачи. Согласно одному варианту выполнения изобретения скорости подачи могут достигать 150 м в минуту или более. В частности, при ротационной офсетной печати во многих случаях используются скорости подачи 300 м в минуту или более, и это можно обеспечивать с помощью способа согласно изобретению, что означает, что изобретение можно, среди прочего, успешно осуществлять в процессе ротационной офсетной печати. Выбор подходящей скорости подачи определяется в этой связи прежде всего разрешением по положению, которое необходимо обеспечить, толщиной слоя, размером капель, который определяется, среди прочего, форсункой, и частотой, которой приводится в действие форсунка с помощью компьютера. Тип покрывного материала, как, например, его вязкость, может также влиять на скорость подачи в направлении подачи и тем самым на время обработки и производительность. И, наоборот, для достижения более высоких скоростей подачи можно не только выполнять изменения в конструкции, но также приспосабливать покрывной материал.

Кроме того, целесообразно перемещать дозирующую головку во втором направлении, которое является поперечным или непараллельным, предпочтительно по существу перпендикулярным первому направлению. За счет комбинирования этих двух перемещений можно простым образом и с ограниченной шириной дозирующей головки или ограниченным числом форсунок покрывать плоские основы различной ширины рисунком по всей их поверхности. Естественно, можно для покрытия более широких подложек использовать также большее число форсунок, расположенных рядом друг с другом.

Кроме того, может быть предпочтительным обеспечение перемещения головки с форсунками перпендикулярно подлежащей обработке поверхности, поскольку это позволяет покрывать также трехмерные подложки.

Однако, в конечном счете, нет ограничений для перемещения дозирующей головки, что означает, что можно использовать дозирующую головку в многоосевых системах. Это позволяет покрывать также трехмерные или даже фасонные тела. Кроме того, можно покрывать материал в кабеле, проводе или шланге. В этом случае дозирующая головка перемещается по круговой траектории, или же, например, несколько форсунок расположены в виде кольца. По сравнению с технологией экструзии, которая обычно используется для покрытия таких геометрических форм, преимущество способа согласно изобретению состоит, среди прочего, в том, что можно наносить реакционные многокомпонентные смеси, которые реагируют только на поверхности.

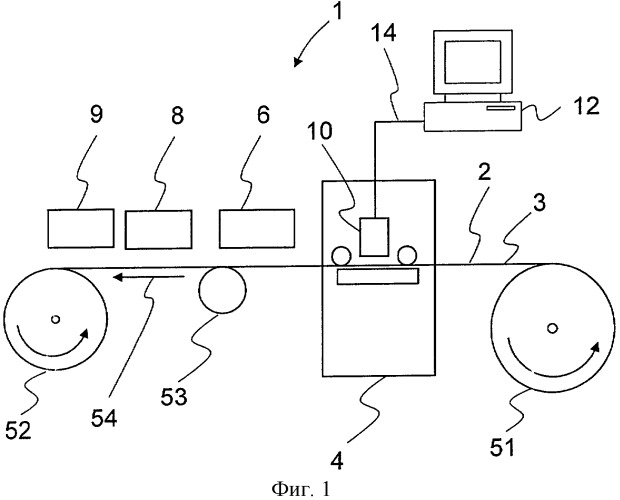

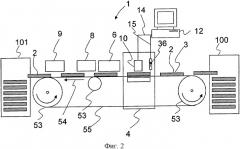

Кроме того, основа, подлежащая покрытию, может иметь ленточную форму и, если материал является достаточно гибким, то его можно наматывать на барабан. Стадия перемещения основы вдоль подлежащей покрытию поверхности относительно дозирующей головки и/или перемещения дозирующей головки относительно этой поверхности основы может предпочтительно содержать стадию сматывания материала с барабана. Способ с такой реализацией можно использовать для широкого спектра промышленного применения. Примеры подходящих ленточных основ включают бумажную или картонную ленту, стеклоткани, текстиль и ткани, а также пластмассовую пленку и металлическую фольгу. Способ можно также использовать для покрытия композитных материалов, таких как многослойные пленки, а также для их изготовления.

Кроме того, стадия перемещения основы вдоль поверхности, подлежащей покрытию, относительно дозирующей головки может предпочтительно содержать стадию намотки основы на барабан. Комбинирование этой стадии со стадией сматывания основы обеспечивает возможность осуществления процесса между двумя барабанами.

Для создания более сложных покрытий способ можно изменить так, что стадии перемещения основы, имеющей поверхность, подлежащую покрытию, вдоль этой поверхности относительно дозирующей головки и/или перемещения дозирующей головки относительно поверхности основы, подлежащей покрытию, и нанесения жидкого покрывного материала на поверхность посредством форсунки в ответ на сигнал управления, создаваемый компьютером, выполняют более одного раза. Таким образом, можно создавать как более толстые покрытия, так и, в частности, многослойные структуры. Можно также использовать различные покрывные материалы для отдельных слоев во время последовательного создания нескольких покрытий.

Способ согласно изобретению можно использовать не только для нанесения лаков, органических покрытий или полимерных покрытий, но также его можно выполнять так, что можно изготавливать узорчатые покрытия с металлическими зонами. Это можно использовать, например, при изготовлении печатных плат. Для этого стадия нанесения жидкого покрывного материала включает стадию нанесения покрывного материала, который включает зародышевый раствор, в частности, раствор, содержащий Sn(IV). Затем поверхность можно металлизировать с использованием подходящего мокрого химического процесса. Эта операция металлизации сама по себе известна из производства печатных плат. Металлизацию можно осуществлять, например, посредством осаждения связующего никеля с последующим осаждением меди в качестве проводящего слоя на слой связующего никеля. Однако с помощью способа согласно изобретению можно наносить также раствор, содержащий центры кристаллизации, очень точно дозированным образом с точным узором на поверхности. Затем металлизация происходит лишь в тех областях поверхности, которые были обработаны раствором, содержащим центры кристаллизации. В этой связи следует отметить, что в способах, известных из уровня техники, используют ретроспективное, фотолитографическое формирование рисунка на предварительно полностью металлизированной поверхности. В противоположность этому, способ согласно изобретению позволяет наносить аналогичные узорчатые металлические области значительно более простым образом. Это можно использовать также в комбинации со свободным выбором геометрической формы поверхности для нанесения металлических структур, например, в виде соединителей для сложных пластмассовых деталей, широко используемых, среди прочего, в электрическом оборудовании автомобилей в качестве отливаемых под давлением деталей в переключателях, а также для корпусов электронных узлов.

Кроме того, способ может предпочтительно содержать стадию, по меньшей мере, частичного удаления покрытия с поверхности. Это особенно целесообразно, если покрытие служит в качестве маски. Например, способ в такой реализации можно использовать также для узорчатой металлизации, например, при изготовлении соединителей. Например, для этого наносят соответствующее полимерное покрытие с негативным узором, а затем покрытую таким образом поверхность металлизируют. Металлизацию можно осуществлять, например, посредством распыления или осаждения из паровой фазы. Затем посредством удаления полимерного покрытия, нанесенного в форме рисунка, металлизацию удаляют с покрытых областей, в то время как в областях, которые не были предварительно покрыты, металлизация остается (технология обратной литографии). Эти процессы обычно выполняют с применением техники фоторезистов. В противоположность этому преимущество способа согласно изобретению в этом случае также состоит в исключении стадий сложного покрытия и проявления фоторезистов.

Этот способ создания узорчатой металлизации на основе можно осуществлять также для создания многослойных печатных плат посредством повторения рабочих стадий несколько раз, при этом лаковое покрытие или пластиковое покрытие можно наносить в качестве изоляционного слоя между каждой из стадий металлизации.

Способ согласно изобретению можно использовать также различными путями при изготовлении оптических компонентов. Это означает, что можно образовывать оптические структуры на основе с использованием узорчатого покрытия, которое содержит прозрачные покрывные материалы. Например, можно предпочтительно применять комбинацию из покрытия с разрешением по положению и использования нескольких покрывных материалов для создания оптических компонентов в покрытии. Для этой цели область в слое должна иметь коэффициент преломления, отличный от смежных областей. В соответствии с этим, в порядке усовершенствования способа этого типа, стадия нанесения жидкого покрывного материала на поверхность через форсунку в ответ на сигнал управления, создаваемый компьютером, содержит стадию нанесения покрывного материала, по меньшей мере, на одну область, которая имеет коэффициент преломления, отличный от смежных областей, или даже не пропускает используемые длины волн. Использование многокомпонентных реакционных смесей можно осуществлять также посредством преднамеренной замены одного или нескольких отдельных компонентов, которые влияют на коэффициент преломления. Таким образом, можно создавать градиент коэффициента преломления посредством управляемого создания градиента концентрации во время замены одного или более компонентов с другим коэффициентом преломления.

Дополнительно к волноводам в качестве оптических компонентов, можно также, естественно, таким же путем изготавливать другие оптические компоненты, такие как, например, решетки. Способ согласно изобретению можно также особенно предпочтительно использовать для изготовления более сложных многокомпонентных оптических устройств, таких как, например, матричные волноводные решетки, объединители и светоразделители, а также интерферометры Маха - Цендера.

Вертикальным положением оптического волновода можно также целенаправленно управлять с помощью многослойного покрытия или покрытия в виде толстых пленок. Это приводит к различным применениям в области оптических волноводов, таких как, например, соединение плоских волноводных структур в трехмерные волноводы, например для стекловолокна или других оптических компонентов, или же, в качестве альтернативного решения, для изготовления оптических рабочих слоев в многослойных печатных платах посредством нанесения оптических промежуточных слоев, оптических соединений компонентов на обычной печатной плате в дополнительном слое. За счет способа изготовления, в котором также допускается ограниченная величина диффузии между смежными, химически различными областями до отверждения слоев, можно также создавать градиент коэффициента преломления, что обеспечивает управляемое воздействие на прохождение света в оптических волноводах.

Получение различных коэффициентов преломления в оптически прозрачных слоях можно использовать также для создания оптических структур в слоях лака. За счет этого можно создавать изделия с маркировкой защиты от подделки или же можно наносить рисунки для автоматической регистрации с помощью оптических считывателей.

Кроме того, способ может предпочтительно содержать стадию ориентации основы или регистрации положения и угла основы относительно дозирующей головки. Ориентация основы или рисунка на основе обеспечивает правильное расположение покрывного рисунка на основе. В этом случае ориентацию можно контролировать механически или оптически. Ориентация относительно дозирующей головки охватывает не только ориентацию основы относительно дозирующей головки в фиксированном положении, но также может особенно предпочтительно осуществляться посредством приспособления положения дозирующей головки или посредством ориентации с помощью компьютера покрывного рисунка, создаваемого дозирующей головкой. Ориентация покрывного рисунка относительно подлежащей покрытию основы, например для регистрации положения и ориентации каждой отдельной подложки, подлежащей покрытию, делает возможным позиционирование покрывного рисунка так, что он соответствует форме и положению подложки, с помощью компьютера. Регистрацию можно выполнять оптически, например с помощью трехточечного лазера. Это обеспечивает другое особое преимущество этой реализации способа согласно изобретению, поскольку покрывной рисунок ориентируется на подложке так быстро, что можно отказаться от точного позиционирования, которое часто является механически сложным, или от ретроспективной ориентации подложки, подлежащей покрытию, что почти невозможно осуществлять, в частности в случае больших и/или тяжелых подложек.

В объем изобретения также входит созд