Устройство ультразвуковой очистки отложений в теплообменных агрегатах

Иллюстрации

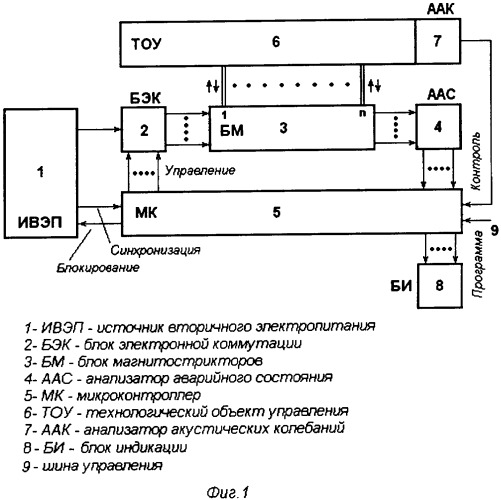

Показать всеИспользование: в технических системах подготовки теплоносителя. Сущность изобретения: устройство ультразвуковой очистки отложений в теплообменных агрегатах содержит источник вторичного электропитания, блок электронной коммутации, блок магнитострикторов, анализатор аварийного состояния, микроконтроллер, технологический объект управления, анализатор акустических колебаний, блок индикации и шину управления и заключается в создании регулируемой картины акустических колебаний высокой интенсивности ультразвуковой частоты на рабочей поверхности теплообменного агрегата с помощью микропрограммных средств и обратной связи выполнения технологического процесса. Технический результат: повышение эффективности очистки и предотвращения отложений и расширение области технического использования. 7 ил.

Реферат

Изобретение относится к ультразвуковой технике и предназначено для очистки и предотвращения образования накипи и других твердых отложений на рабочих поверхностях нагрева теплообменного оборудования систем технической подготовки теплового носителя.

Известно устройство ультразвуковой очистки отложений по Патенту US №4545042, G01V 1/38, опубл. 01.10.1985, которое содержит блок питания, генератор импульсов, блок управления переключающими элементами, фазоинвертор, два коммутирующих элемента, двухобмоточный магнитостриктор с перезаряжающейся емкостью и цепь обратной связи с фазоинвертором.

Известно другое устройство ультразвуковой очистки отложений в теплообменных агрегатах по Патенту RU №2141877, В06В 1/08, опубл. 27.11.1999. Оно содержит силовой трансформатор, диод (однополупериодный выпрямитель), накопительный конденсатор, блок частоты следования импульсов, блок управления тиристорами и два идентичных канала, состоящих из двух тиристоров, магнитостиктора с двойной обмоткой, перезаряжающим конденсатором и двух токовых датчиков.

В качестве прототипа выбрано устройство для возбуждения механических колебаний по Патенту RU №2005562, В06В 1/04, опубл. 15.01.1994. Известное устройство содержит источник опорных электрических колебаний, фильтр низких частот, выпрямитель, два блока формирования управляющих импульсов и два блока возбуждения акустических колебаний (магнитострикторы), технологический объект (теплообменный агрегат), приемник акустических колебаний, блок автоматического регулирования мощности механических колебаний и источник опорного напряжения.

Известные устройства [1-3] имеют общие недостатки, заключающиеся в недостаточной эффективности очистки и предотвращения твердых отложений на рабочих поверхностях теплообменных агрегатах, а также ограниченных функциональных возможностях, снижающие область технического использования. Известные устройства реализованы по «жесткой» схеме управления формированием управляющих импульсов возбуждения акустических колебаний в среде технологического объекта (теплообменного агрегата) и не позволяют перестраиваться, изменять режим обработки теплоносителя в ходе работы оборудования по закону изменения его режимных характеристик и влияния дестабилизирующих факторов среды, производить поднастройку параметров управляющих сигналов возбуждения под индивидуальные параметры исполнительных элементов (магнитострикторов), их изменение и п.т. В результате формируемое поле акустических колебаний ультразвуковой частоты на рабочих поверхностях теплообменных агрегатов не является предельно интенсивным применяемым техническим средством, а значит технологический процесс очистки и предотвращения образования твердых отложений протекает вяло и неэффективно. Исполнительные элементы (магнитострикторы) устройств работают на резонансных частотах (обычно f=18-22 кГц) с повторением серии импульсов, равной или кратной частоте (fП=50-100 Гц) сетевого питающего напряжения, создавая повышенный шум (18-36 Дб) при работе технологического оборудования, не имеют электрической защиты при аварийных ситуациях в силовой цепи.

Технический результат предлагаемого изобретения заключается в повышении эффективности очистки и предотвращения отложений и расширении области технического использования.

Достижение технического результата в предлагаемом устройстве ультразвуковой очистки отложений в теплообменных агрегатах, содержащем источник вторичного электропитания, подключенный через блок электронной коммутации ко входам блока магнитострикторов, одни его выходы кинематически соединены с технологическим объектом управления, имеющим кинематическое соединение с анализатором акустических колебаний, обеспечивается за счет введения микроконтроллера с блоком индикации и анализатора акустических колебаний, при этом вход синхронизации микроконтроллера соединен с другим входом источника вторичного электропитания, одна группа выходов подключена к одноименной группе входов управления блока электронной коммутации, другая группа информационных выходов подключена к одноименным входам блока индикации, а третий выход блокирования подключен к управляющему входу источника вторичного электропитания, причем другая группа выходов блока магнитострикторов через анализатор аварийного состояния подключена ко вторым входам микроконтроллера, его третий вход соединен с выходом анализатора акустических колебаний, а четвертый вход подключен к шине управления.

Устройство поясняется чертежами. На фиг.1 показана блок-схема предлагаемого устройства, на фиг.2-7, представленных только для пояснения, приведены варианты выполнения его основных блоков и временная диаграмма.

Устройство ультразвуковой очистки отложений в теплообменных агрегатах (фиг.1) содержит источник 1 вторичного электропитания (ИВЭП), блок 2 электронной коммутации (БЭК), блок 3 магнитострикторов (БМ), анализатор 4 аварийного состояния (ААС), микроконтроллер 5 (МК), технологический объект 6 управления (ТОУ), анализатор 7 акустических колебаний (ААК), блок 8 индикации (БИ) и шину 9 управления.

Силовой выход ИВЭП 1 подключен через БЭК 2 к группе входов блока 3 магнитострикторов, кинематически подключенного по n механическим выходам к ТОУ 6 (теплообменный агрегат). Группа выходов БМ 3 через анализатор 4 аварийного состояния подключена к группе информационных входов микроконтроллера 5. Его четвертая группа управляющих выходов подсоединена к одноименной группе входов БЭК 2, вторая группа информационных выходов подсоединена к входам блока 8 индикации, третий информационный вход подключен к ТОУ 6 через анализатор 7 акустических колебаний, четвертый вход подключен к шине 9 управления, а выход блокирования соединен с управляющим входом ИВЭП 1. Его второй выход соединен со входом синхронизации микроконтроллера 6.

Устройство работает следующим образом.

Первоначально устройство (фиг.1) находится в заблокированном состоянии и его силовая электрическая часть - БЭК 2 и БМ 3, обесточена. При подаче на управляющий вход микроконтроллера 5 управляющего сигнала «Программа» через шину 9 управления осуществляется запуск программы технической обработки теплоносителя ТОУ 6.

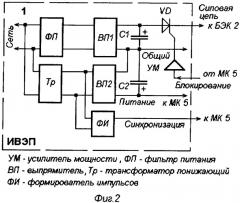

Так, микроконтроллер 5 по выходу блокирования снимает сигнал «Блокирование» и разрешает ИВЭП 1 (фиг.2) подачу выпрямленного тока I на силовой вход БЭК 2 (фиг.3). Одновременно МК 5 начинает исполнять заданную программу обработки теплоносителя ТОУ 6 (теплообменный агрегат) с учетом его конструктивных особенностей и режимов работы (скорость теплоносителя, доля его рециркуляции от общей массы и химический состав теплоносителя, волнопроводность ультразвуковых колебаний рабочей нагревающей поверхности, степень ее загрязненности твердыми отложениями). Она сводится к микропрограммному формированию управляющих импульсов возбуждения по заданному закону синхронно с периодом изменения сетевого питающего ИВЭП 1 напряжения (см. фиг.2).

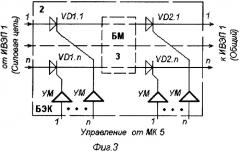

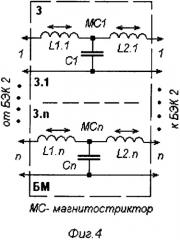

По управляющим импульсам возбуждения, формируемым по первой группе информационных выходов МК 5, в БЭК 2 осуществляется двухтактное коммутирование выпрямленного ИВЭП 1 тока I по всей его группе выходов (см. фиг.3). Далее токовые сигналы потактно в пределах периода сетевого питающего напряжения поступают на одни обмотки (L1.1...L1.n) n исполнительных элементов (двухобмоточные магнитострикторы МС1...MCn) блока 3 магнитострикторов (фиг.4) и перезаряжают накопительные конденсаторы С1...Cn блока через другие их обмотки (L2.1...L2.n).

В результате на механических выходах БМ 3 формируются ультразвуковые колебания сложной формы, которые проходят в среду рабочей нагревающей волнопроводящей поверхности ТОУ 6 и создают волновую картину с требуемыми характеристиками. Интенсивность и уровень этих колебаний в заданной зоне рабочей поверхности ТОУ 6 контролируется ААК 7, вырабатывающим соответствующий сигнал, который поступает на третий вход МК 5 и управляет его работой по заданной программе, отображаемой блоком 8 индикации. Таким образом осуществляется стабилизация характеристик устройства при влиянии дестабилизирующих факторов среды, которые, например, могут привести к ухудшению волнопроводящих свойств рабочей нагревающей поверхности технологического объекта в случае интенсивного роста образования накипи и других твердых отложений.

В процессе работы устройства осуществляется контроль исправности силовой цепи (БЭК 2, БМ 3) посредством анализатора 4 аварийного состояния (фиг.5). Например, нарушение потактной работы БЭК 2 по какой-либо из n коммутируемых цепей БМ 3 приводит к выработке аварийного сигнала ААС 4, который подается в микроконтроллер 5 на приостановку выполнения программы формирования управляющих импульсов возбуждения и выработку сигнала «Блокирование» на отключение силового электрического выхода ИВЭП 1 от исполнительной части (БЭК 2, БМ 3) устройства (см. фиг.2). В результате последняя будет обесточена и повышена электробезопасность для обслуживающего персонала до момента выявления и устранения неисправности в силовом электрическом оборудовании устройства. Подобный режим отсутствует в известных устройствах [1-3].

Применение МК 5 и ААК 7 для адаптивного управления режимами работы предлагаемого устройства позволяет более эффективно производить очистку сложных рабочих поверхностей теплообменных агрегатов от твердых отложений и препятствовать их образованию по сравнению с аналогичными устройствами [1-3]. Кроме того, подобное оборудование становится универсальным, поскольку его перенастройка осуществляется на программном уровне в ходе работы технологического оборудования и не затрагивает его структурных изменений. Расширяется область его технического использования за счет возможности применения для широкого парка технологического теплообменного оборудования. Это также отличает предлагаемое устройство от известных аналогов и прототипа [1-3] и достигается следующим образом.

Известно, что эффективность очистки от твердых отложений (накипи) и предотвращения подобных образований прямо пропорциональна интенсивности ультразвуковых колебаний рабочей нагревающей поверхности теплообменных агрегатов (ТОУ) [см., например, Волк Г.М. и др. Исследование эффективности ультразвукового метода снижения скорости образования накипи в паяных пластинчатых теплообменниках. // Энергосбережение. - 2003. - №2. - С.13-15], которая обеспечивается микропрограммным управлением за счет:

- оптимизации длительности τи и частоты f следования импульсов возбуждения с учетом резонансных свойств магнитострикторов;

- формирования пачек из К импульсов возбуждения оптимальной формы, установления частоты fП их повторения и использования линейной частотной модуляции (ЛЧМ) при их формировании;

- задания индивидуальной программы управления исполнительными элементами (БЭК 2, БМ 3) устройства.

Так, в первоначальный момент работы устройства МК 5 исполняется программа по оптимизации длительности τи одиночных (К=1) импульсов возбуждения и частоты f их следования. Амплитудный контроль акустических колебаний ведется по сигналу ААК 7 (см. фиг.7).

После завершения программы оптимизации импульсов возбуждения и частоты их следования по управляющему сигналу «Программа», подаваемому по шине 9 управление, МК 5 может переходить к программе формирования сложных акустических колебаний ультразвуковой частоты в виде пачек из К>1 импульсов (см. фиг.7). Частота fП повторения пачек импульсов возбуждения задается программно в диапазоне ΔfП=1,0...50 Гц по сигналу «Программа» с отображением на БИ 8, учитывая конструктивные особенности теплообменного агрегата и режимы его работы.

При этом возможно снижение частоты fП повторения пачек импульсов возбуждения без снижения интенсивности ультразвукового излучения за счет формирования соответствующего числа К>1 импульсов в пачке, что создает благоприятные условия для работы обслуживающего персонала. Уровень излучаемого в окружающее пространство шума при этом снижается примерно в 1,5-2 раза относительно известных устройств [1-3], которые работают в диапазоне резонансных частот Δf=18-44 кГц с частотой повторения серии импульсов, кратной или равной частоте fП=50-100 Гц сетевого напряжения.

Для более полной передачи акустической энергии в среду ТОУ 6 при работе устройства с семейством из n магнитострикторов БМ 3, отличающихся между собой некоторым технологическим разбросом параметров, МК 5 имеет режим программного изменения частоты f следования импульсов возбуждения в пачке по закону линейной модуляции. Такой режим отсутствует в известных устройствах [1-3] ультразвуковой очистки.

Кроме того, в устройстве предусмотрен режим формирования управляющих импульсов возбуждения по индивидуальной программе в течение всего периода регламентной работы теплообменного оборудования. В этом случае наиболее полно учитывается многофакторность данного технологического процесса, геометрические особенности теплообменного оборудования, изменения режимов его работы и т.п. В результате имеет место повышение эффективности очистки и предотвращения образования твердых отложений и расширение области технического использования устройства в различном теплообменном оборудовании.

Таким образом, использование адаптивного и динамического микропрограммного управления режимами формирования интенсивного ультразвукового поля на рабочей поверхности нагрева теплообменного агрегата повышает эффективность процессов очистки и предотвращения образования твердых отложений, обеспечивает плавность вхождения в режим очистки оборудования, увеличивая в 3-5 раз срок его регламентной эксплуатации, и расширяет область технического использования. В целом это отличает предлагаемое устройство ультразвуковой очистки отложений от аналогов [1, 2] и выбранного прототипа [3], позволяя обеспечить достижение положительного эффекта.

Практическая реализация устройства: ИВЭП 1 - по типовым схемам с использованием дросселей, трансформатора, конденсаторов, стабилизированных выпрямителей с двухполупериодным выпрямлением, усилитель мощности УМ по схеме эмиттерного повторителя; БЭК 2 - блок тиристоров ТЧ25 с УМ по цепям управления; БМ 3 - двухобмоточные магнитострикторы с накопительной емкостью; ААС 4 - датчики тока на основе измерительного трансформатора с триггерами Шмитта и логическими элементами И серии К561; МК 5 - серии MSP-430; ТОУ 6 - теплообменный агрегат ПКН-2Н; ААК 7 - акустический датчик в виде магнитостриктора, предварительный усилитель УС (К548УН1, КТ312, КД503, RC-элементы), полосовой фильтр ПФ (К548УН1, RC-элементы), интегратор ИНТ (К140УД16, КД503, RC-элементы), компаратор напряжений КН (К521СА1, RC-элементы), БИ 8 - АЛС324, К176ИД2.

Источники информации, принятые во внимание при составлении заявки

1. Патент US №4545042, G01V 1/38. Опубл. 01.10.1985.

2. Патент RU №2141877, В06В 1/08. Опубл. 27.11.1999.

3. Патент RU №2005562, В06В 1/04. Опубл. 15.01.1994, прототип.

Устройство ультразвуковой очистки отложений в теплообменных агрегатах, содержащее источник вторичного электропитания, подключенный через блок электронной коммутации ко входам блока магнитострикторов, одни его выходы кинематически соединены с технологическим объектом управления, имеющим кинематическое соединение с анализатором акустических колебаний, отличающееся тем, что в него дополнительно введены микроконтроллер с блоком индикации и анализатор акустических колебаний, при этом вход синхронизации микроконтроллера соединен с другим входом источника вторичного электропитания, одна группа выходов подключена к одноименной группе входов управления блока электронной коммутации, другая группа информационных выходов подключена к одноименным входам блока индикации, а третий выход блокирования подключен к управляющему входу источника вторичного электропитания, причем другая группа выходов блока магнитострикторов через анализатор аварийного состояния подключена ко вторым входам микроконтроллера, его третий вход соединен с выходом анализатора акустических колебаний, а четвертый вход подключен к шине управления.