Способ и установка для удаления окалины и/или очистки удлиненного металлического изделия

Иллюстрации

Показать всеИзобретение предназначено для повышения производительности и улучшения качества изделия при удалении окалины и/или очистке удлиненного металлического изделия (1), в частности горячекатанной полосы из рядовой или нержавеющей стали. Металлическое изделие по направлению подачи пропускается через устройство, в котором осуществляют плазменное удаление окалины и/или плазменную очистку. Для улучшения плоскостности металлическое изделие по направлению подачи перед устройством для плазменного удаления окалины и/или плазменной очистки подвергают правке вытяжкой или правке вытяжкой с изгибом, обеспечивая при этом растяжение материала регламентированной величины. 2 н. и 11 з.п. ф-лы, 3 ил.

Реферат

Изобретение касается способа удаления окалины и/или очистки металлического прессованного изделия, в частности горячекатанной полосы из рядовой или нержавеющей стали, при котором удлиненное металлическое изделие пропускается через устройство, в котором оно подвергается плазменному удалению окалины и/или плазменной очистке. Далее изобретение касается установки для удаления окалины и/или очистки подобного рода металлического изделия.

Соответствующий способ известен из документа JP 03207518 A.

Для дальнейшей переработки, например, посредством холодной прокатки, или нанесения металлического покрытия, или непосредственной обработки для получения конечного продукта, стальная горячекатанная полоса должна иметь поверхность свободную от окалины. Для этого окалина, возникающая при горячей прокатке и во время последующего охлаждения, должна быть полностью удалена. В указанном выше способе это осуществляется с помощью процесса травления, при котором образовавшаяся окалина, состоящая из различных оксидов железа (FeO, Fe3O4, Fe2O3) или в нержавеющей стали из богатых хромом оксидов железа, в зависимости от марки стали, растворяется при повышенной температуре с помощью химической реакции при воздействии различных кислот (например, соляной, серной, азотной или смеси кислот). Перед травлением рядовой стали необходима дополнительная механическая обработка путем продольной гибки и правки, это необходимо, чтобы разрушить окалину и таким образом сделать возможным быстрый доступ кислоты в слой окалины. При более сложных случаях, когда травлению подвергают нержавеющие, аустенитные или ферритные стали, с процессом травления совмещают отжиг и предварительное механическое удаление окалины для того, чтобы получить по возможности хорошо протравливаемую поверхность. После травления стальная полоса должна быть промыта, высушена и при необходимости смазана, чтобы воспрепятствовать окислению.

Травление стальной полосы осуществляется на непрерывных линиях, рабочая часть которых в зависимости от скорости движения может достигать очень большой длины. В связи с этим подобного вида установки требуют очень высоких инвестиций. Кроме того, при осуществлении процесса травления потребляется очень много энергии, также требуются большие затраты на обеззараживание сточных вод и регенерацию солей кислот, которые большей частью применяются при травлении рядовой стали.

В связи с этим в уровне техники существуют различного вида подходы для удаления окалины без применения кислот. Известные до сих пор разработки базируются большей частью на механическом удалении окалины (например, способ Ishiclean, способ АРО). Правда, подобного вида способы с точки зрения их экономичности и качества получаемой поверхности не подходят для широких полос. Поэтому удаление окалины с таких полос осуществляется как и прежде с применением кислот.

Недостатки в плане экономичности и вредного влияния на окружающую среду также до сих пор характерны для таких процессов.

Более новые подходы в удалении окалины с удлиненных металлических изделий основываются на плазменной технологии. Этот способ описан в упомянутом уже документе JP 03207518 A1, а также в WO 00/56949 A1, WO 01/00337 A1, RU 2153025 C1 и RU 2139151 C1. Согласно описанной в них плазменной технологии удаления окалины подлежащее такой обработке изделие пропускается между специальными электродами, которые находятся в вакуумной камере. Удаление окалины осуществляется с помощью плазмы, образуемой между стальной полосой и электродами, при этом получается чистая металлическая поверхность. Плазменная технология предоставляет возможность экономичного, свободного от больших затрат удаления окалины и очистки стальной поверхности. Эта технология применима для рядовой стали и для нержавеющих, аустенитных и ферритных сталей. Специальной предварительной обработки не требуется.

Указанный уровень техники пригоден в первую очередь для удаления окалины с проволоки и труб. При этом благодаря геометрии изделия, подлежащего очистке, возможно относительно простое исполнение электродов, так что удаление окалины может осуществляться эффективно.

Однако при удалении окалины со стальной полосы оказалось, что способы, описанные в названных источниках, не дают положительных результатов, то есть обработанная соответственным образом стальная полоса, по крайней мере, если она имеет определенную ширину, не получает необходимого качества поверхности.

При способе, описанном в документе JP 07 275920 A, который является аналогом изобретения, перед камерой для плазменного удаления окалины расположены гибочные ролики, в которых обрабатывается направляющаяся в камеру полоса. Однако достигаемая таким образом плоскостность полосы является недостаточной для удовлетворительного удаления окалины.

В связи с этим задачей изобретения является создание способа и соответствующей установки для удаления окалины и/или для очистки металлического прессованного изделия, с помощью которых будет возможно эффективно удалять окалину с применением плазменной технологии также и с широких металлических полос по всей их ширине при обеспечении качества, при котором также проявляются как экономические, так и экологические преимущества.

Эта задача в части способа решается согласно изобретению таким образом, что металлическая полоса по направлению подачи перед устройством для плазменного удаления окалины и/или для плазменной очистки подвергается процессу правки с вытяжкой или процессу правки с вытяжкой и изгибом, который придает металлическому изделию высокую степень плоскостности.

Так как в этом способе металлическое изделие подвергается воздействию растягивающих сил, которые имеют такую величину, что обеспечивается высокая плоскостность направляемого в устройство для плазменного удаления окалины и/или плазменной очистки металлического изделия, то полоса может проходить устройство как ровный лист. Благодаря этому существенно улучшается результат удаления окалины или очистки, так что готовая полоса имеет высокое качество.

Преимущественно силы растяжения в процессе правки выбираются таким образом, что в металлическом изделии возникают растягивающие напряжения, которые по меньшей мере соответствуют 10% предела текучести материала металлического изделия.

Способ может осуществляться при непрерывной подаче металлического изделия, но имеется также возможность дискретного пропуска изделия через установку для удаления окалины или очистки изделия с непостоянной скоростью. Последний случай представляет интерес для небольших установок. Особенно высокое качество готового металлического изделия может быть достигнуто, если после устройства для плазменного удаления окалины и/или плазменной очистки проводится проверка поверхности металлического изделия, в этом случае предусмотрено, что скорость, с которой металлическое изделие пропускается через устройство для плазменного удаления окалины и/или плазменной очистки, в зависимости от результатов проверки задается в контуре регулирования с обратной связью таким образом, что достигается желательное качество удаления окалины и, соответственно, качество очистки. Это означает, что при неудовлетворительном качестве удаления окалины или очистки, скорость пропуска удлиненного металлического изделия через устройство плазменного удаления окалины или плазменной очистки снижается и, таким образом, возрастает время воздействия плазмы на изделие. Благодаря этому качество, достигаемое в процессе удаления окалины или очистки, может соответствовать специальным требованиям.

Особо предпочтительным является непосредственное расположение устройства для нанесения покрытия из жидкого металла, в частности горячего оцинкования, за установкой для удаления окалины и/или очистки металлического изделия. При этом находят применение известные способы нанесения покрытия. Одна из возможностей заключается в том, что металлическое изделие проводится через емкость, наполненную жидким металлом покрытия, при этом осуществляется отклонение металлического изделия. В качестве альтернативы может применяться CVGL-способ (непрерывная вертикальная линия гальванизации), при котором металлическое изделие проводится снизу через емкость, заполненную жидким металлом, при этом металл для покрытия удерживается в емкости с помощью электромагнитного замка. После удаления окалины и/или очистки и перед нанесением покрытия из жидкого металла предпочтительно осуществляется нагрев металлического изделия, нагрев осуществляется предпочтительно методом индукции.

Установка для удаления окалины и/или очистки металлического изделия может быть непосредственно соединена с устройством для холодной прокатки металлического изделия.

Установка для удаления окалины и/или очистки металлического изделия содержит устройство, которое осуществляет подачу металлического изделия и в котором это изделие подвергается плазменному удалению окалины и/или плазменной очистке. Согласно изобретению устройство характеризуется средством, с помощью которого металлическому изделию по направлению подачи перед упомянутым устройством для плазменного удаления окалины и/или плазменной очистки придается высокая степень плоскостности, при этом перед и/или позади указанного средства расположено по меньшей мере одно натяжное приспособление для создания усилия натяжения в металлическом изделии. Упомянутое средство для повышения плоскостности состоит из по меньшей мере одной машины для правки вытяжкой или машины для правки вытяжкой с изгибом. В качестве приспособления для натяжения оправдано применение роликового стенда с S-образным расположением роликов.

Особенно хорошо может осуществляться пропуск металлического изделия через устройство для плазменного удаления окалины и/или для плазменной очистки, если по направлению подачи позади устройства для плазменного удаления окалины и/или плазменной очистки расположено натяжное приспособление для создания растягивающих усилий в металлическом изделии, при этом и в данном случае предпочтительно применение роликового стенда с S-образным расположением роликов. Благодаря этому металлическое изделие очень ровно удерживается при пропуске через плазменное устройство, что повышает качество удаления окалины или очистки.

Устройство для плазменного удаления окалины и/или плазменной очистки может содержать вакуумную камеру для обработки, в которой по направлению подачи металлического изделия расположено некоторое количество собранных в виде модулей электродов. При этом может предусматриваться, что отдельные электроды включаются и отключаются в зависимости от степени наличия окалины и/или степени загрязнения поверхности металлического изделия, а также в зависимости от величины скорости, с которой металлическое изделие пропускается через плазменное устройство. Таким образом, при удалении окалины или очистке может быть точно включено такое количество электродов, которое обеспечит желаемые результаты.

Дальнейшее повышение качества при удалении окалины или очистке может быть достигнуто, когда по направлению подачи позади устройства для плазменного удаления окалины и/или плазменной очистки расположено средство контроля для проверки поверхности металлического изделия, связанное с регулирующим устройством, это регулирующее устройство задает скорость перемещения металлического изделия в зависимости от результатов проверки, так что обеспечивается возможность получения желаемого качества удаления окалины или очистки поверхности металлического изделия.

Преимущественным является, как уже упоминалось, применение соответствующей изобретению установки для удаления окалины или очистки в комбинации с другими обрабатывающими устройствами для металлического изделия. По направлению подачи позади устройства для плазменного удаления окалины и/или плазменной очистки могут располагаться средства для покрытия металлического изделия жидким металлом, в частности для горячего цинкования. Эти средства могут иметь емкость для жидкого металла и по меньшей мере интегрированный в ней отклоняющий ролик. Альтернативно средства для нанесения покрытия могут иметь емкость для жидкого металла и под емкостью электромагнитное средство для удержания жидкого металла. По направлению подачи позади устройства для плазменного удаления окалины и/или плазменной очистки и по направлению подачи перед средствами для нанесения покрытия металлического изделия могут быть расположены средства для нагрева металлического изделия, в частности средства индукционного нагрева.

В качестве альтернативы или дополнения к средствам для нанесения покрытия по направлению подачи позади устройства для плазменного удаления окалины и/или плазменной очистки могут располагаться средства для прокатки металлического изделия, при этом речь может идти о многоклетьевом непрерывном стане для холодной прокатки.

Непрерывный режим работы всей установки обеспечивается за счет того, что по направлению подачи перед устройством для плазменного удаления окалины и/или плазменной очистки располагается накопитель.

Для высокой производительности установки является предпочтительным, если по направлению подачи позади устройства для плазменного удаления окалины и/или плазменной очистки расположены средства для обрезки кромок металлического изделия (обрезные ножницы).

Производительность установки далее может быть повышена за счет того, что по направлению подачи позади устройства для плазменного удаления окалины и/или плазменной очистки располагаются средства для нанесения масла на металлическое изделие.

В целом предлагается высокопроизводительная установка для обработки металлического прессованного изделия, преимущественно горячекатанной полосы из обычной стали или из нержавеющей стали, которая может обеспечить экономическое и экологическое эффективное удаление окалины и которая эффективна прежде всего в комбинации с включенными последовательно к ней устройствами для обработки.

Описанная технология имеет значительные преимущества прежде всего по сравнению с травлением в части охраны окружающей среды, расхода энергии и качества. Далее инвестиционные затраты на соответствующую установку существенно ниже, чем у известных установок для удаления окалины или очистки. На чертежах представлен пример осуществления изобретения, на которых показаны:

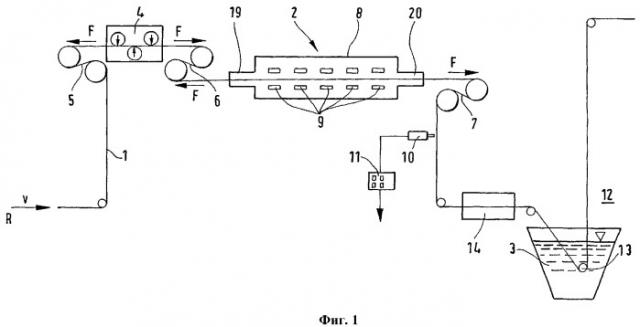

Фиг.1 - схематическое изображение установки для удаления окалины с последующим горячим цинкованием металлического изделия,

Фиг.2 - схематическое изображение установки для удаления окалины с последующей прокаткой,

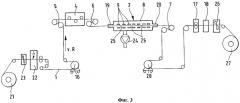

Фиг.3 - схематическое изображение установки для удаления окалины.

На фиг.1 приведено схематическое изображение установки, в которой с металлического изделия 1 первоначально осуществляется удаление окалины, а затем производится его горячее цинкование. Металлическое изделие 1 поступает с заданной скоростью v по направлению подачи R в установку и сначала проводится между двумя роликовыми стендами 5, 6 с S-образным расположением роликов, которые воздействуют на изделие с растягивающим усилием F. Между обоими стендами 5, 6 расположено средство 4 для правки металлического изделия 1. В этом случае, при упоминании средства 4, речь идет о правильной машине с вытяжкой и изгибом. Схематически показано, что в правильном средстве 4 с вытяжкой и изгибом осуществляется правка металлического изделия 1 с помощью устанавливаемых валков при высоких растягивающих напряжениях, вызываемых силой F, при этом происходит такой изгиб изделия, что металлическое изделие получает высокую плоскостность, после чего изделие выходит из правильного средства 4.

После правильной машины 4 с вытяжкой и изгибом металлическое изделие 1 поступает в устройство 2 для плазменного удаления окалины или очистки. Это устройство 2 имеет камеру 8 для обработки, в которой обеспечивается вакуум. На входе и, соответственно, выходе камеры 8 обработки предусмотрены шлюзы 19, 20.

По направлению подачи позади устройства 2 расположен в данном случае роликовый стенд 7 с S-образным расположением роликов, таким образом, при взаимодействии со стендом 6 обеспечивается возможность удерживать натяжение при пропуске металлического изделия 1 через устройство 2 (усилие натяжения F), так что в комплексе с правильной машиной 4 с вытяжкой и изгибом обеспечивается то, что металлическое изделие 1 проходит через устройство 2 с высокой степенью плоскостности. Это требуется для достижения хороших результатов по удалению окалины или очистки изделия.

Как можно видеть на фиг.1, в камере для обработки расположено некоторое число электродов 9, которые необходимы для того, чтобы образовалась плазма, с помощью которой производится удаление окалины. Детальные подробности приведены в названных выше источниках.

По направлению R подачи, как это можно видеть на фиг.1, последовательно друг за другом расположено некоторое количество электродов 9. Они могут быть задействованы при удалении окалины или очистке одновременно все, то есть ко всем может быть подана электрическая энергия. Однако возможно также образовать отдельные модули из электродов 9, и при необходимости может быть активировано только такое количество электродов, которое требуется для достижения желаемых результатов по удалению окалины или очистке.

По направлению R подачи позади устройства 2 для плазменного удаления окалины или очистки расположено средство 10 контроля, которое в состоянии отслеживать качество поверхности изделия 1 и передавать результаты проверки на средство 11 регулировки. В зависимости от желаемого качества удаления окалины или очистки может предусматриваться, что регулирующее средство 11 таким образом воздействует на не показанный привод всей установки и, соответственно, на скорость v подачи изделия 1, что будет достигнут желаемый результат по удалению окалины или очистке.

Если полученного качества удаления окалины или очистки недостаточно, скорость v подачи изделия может быть уменьшена с помощью средства 11 регулировки вследствие чего поверхность металлического изделия 1 подвергается более длительному воздействию плазмы, в результате чего улучшаются показатели качества по удалению окалины или очистки. Если достигнутые показатели значительно превышают необходимые, то средство 11 регулировки может повысить скорость v подачи изделия, так что качество удаления окалины хотя и несколько понизится, однако возрастет производительность всей установки.

Как далее можно видеть на фиг.1, по направлению R подачи следом за устройством 2 для плазменного удаления окалины или очистки находится средство 14 для индукционного нагрева, которое может нагревать металлическое изделие 1. В данном случае речь может идти, в частности, об индукционной нагревательной печи со средой из защитного газа, с ее помощью имеется возможность нагревания металлического изделия 1 в очень короткое время до температуры примерно 500°С. Затем металлическое изделие 1 под защитным газом и через непоказанный здесь рукав направляется в емкость 3 с жидким металлом для покрытия. В емкости 3 расположен отклоняющий ролик 13, который отклоняет изделие 1 после его покрытия жидким металлом вертикально вверх. Средство для индукционного нагрева 14, емкость 3 и отклоняющий ролик 13 образуют схематически представленное устройство 12 для покрытия металлического изделия 1.

Альтернативный вариант исполнения установки представлен на фиг.2. Различие по сравнению с фиг.1 заключается в том, что на фиг.2 следом за устройством 2 для плазменного удаления окалины или очистки подключено устройство 15 для прокатки изделия 1, с которого удалена окалина. В данном случае речь идет о многоклетьевом непрерывном стане для прокатки полос, на котором изделие 1 доводится до желаемой толщины.

На фиг.3 изображено устройство, которое предназначено только для удаления окалины с металлического изделия 1, однако может комбинироваться с решениями, показанными на фиг.1 и 2, также и с подключенными в технологическую цепочку устройствами.

Металлическое изделие 1 в виде бухты от разматывающего устройства 21 подается на сварочную машину 22, где изделие 1 сваривается с предыдущим изделием. Перед сваркой концы изделий обрезаются с помощью ножниц 23, чтобы уменьшить затраты на сварку.

Затем металлическое изделие 1 подается на правильную машину с вытяжкой или правильную машину 4 с вытяжкой и изгибом, в которой изделие 1 может быть путем изгиба и приложения растягивающих усилий выправлено таким образом, что оно будет иметь оптимальную плоскостность, прежде чем оно поступит в устройство 2 для плазменного удаления окалины или плазменной очистки. Первоначально металлическое изделие 1 проходит через шлюз 19 и попадает в камеру 8 обработки, в которой создан вакуум. Вакуум создается с помощью вакуумного насоса 24. В камере 8 обработки осуществляется удаление окалины или очистка с помощью плазмы, образующейся между электродами 9 и металлическим изделием 1. Количество электродов 9 зависит при этом от скорости v подачи, которая должна обеспечить необходимую длительность обработки плазмой.

После полного удаления окалины или достаточной очистки металлическое изделие 1 проходит через вакуумный шлюз 20 и поступает на роликовый стенд 7 с S-образноым расположением валков, который, как уже упоминалось, при взаимодействии со стендом 6 создает необходимое натяжение изделия для по возможности горизонтального его пропуска. При более длинных камерах 8 для обработки и при высоких скоростях v движения изделия между электродами 9 расположены опорные ролики 25, которые препятствуют провисанию изделия 1.

С помощью обрезных ножниц 17 достигается точная ширина металлического изделия 1. Если требуется, на изделие 1 затем с использованием электростатического метода наносится масло в машине 18, таким образом обеспечивается защита изделия от коррозии. С помощью ножниц 26 изделие 1 разделяется перед смоткой готовой бухты. В работе одновременно могут быть две бухты 21 и 27, чтобы по возможности сократить время смены бухт.

При наличии двух накопителей 16 и 28 возможно непрерывное ведение процесса. В установках с небольшой производительностью возможно прерывистое производство без накопителя, при этом во время смены бухт установка останавливается. По сравнению с травлением при плазменном удалении окалины это возможно без снижения выхода готовой продукции.

В приведенном выше описании постоянно говорилось как об удалении окалины, так и об очистке металлического изделия. Именно этим подчеркивалось, что плазменная технология подходит не только для удаления окалины, но и очень хорошо для очистки металлических поверхностей от органических и неорганических веществ (например, масла).

Холоднокатанная замасленная стальная лента, например, перед покрытием слоем металла должна быть пропущена через специальный очистной резервуар, содержащий щелочь и электролит, а затем подвергнута промывке и обработке щетками, чтобы получить требуемую чистоту металлической поверхности. В известных установках применяются также химические средства, что влечет за собой названную проблему охраны окружающей среды. Применение плазменной технологии для очистки удлиненного металлического изделия также дает большие преимущества.

Включение изображенной на фиг.3 установки в технологическую цепочку согласно фиг.1 и 2, как уже упоминалось, дает существенные преимущества в экономическом плане. Отпадает промежуточное складирование свободного от окалины, подвергнутого очистке изделия, так что может быть получен эффект как в плане производительности, так и в улучшении качества. В этом смысле особое значение приобретает наличие накопителя 28 (см. фиг.3) позади устройства 2 для плазменного удаления окалины или плазменной очистки. Очищенная от окалины и преимущественно уже обрезанная полоса может затем без промежуточного складирования при равномерном натяжении непрерывно направляться в следующее устройство (установка для горячего цинкования, непрерывный прокатный стан). Готовая лента после следующего устройства, в частности после непрерывного прокатного стана, может сматываться попеременно в две бухты и разрезаться с помощью ножниц.

1. Способ удаления окалины и/или очистки удлиненного металлического изделия (1), в частности горячекатанной полосы из рядовой или нержавеющей стали, при котором металлическое изделие (1) проводят по направлению (R) подачи через устройство (2), в котором осуществляют плазменное удаление окалины и/или плазменную очистку, отличающийся тем, что металлическое изделие (1) перед устройством (2) для плазменного удаления окалины и/или плазменной очистки подвергают правке вытяжкой или правке вытяжкой с изгибом для придания металлическому изделию (1) высокой степени плоскостности, при этом к металлическому изделию (1) прикладывают силу растяжения (F) посредством чего в металлическом изделии (1) возникают растягивающие напряжения, составляющие по меньшей мере 10% предела текучести материала металлического изделия (1).

2. Способ по п.1, отличающийся тем, что металлическое изделие непрерывно пропускают через устройство (2) для плазменного удаления окалины и/или плазменной очистки.

3. Способ по п.1, отличающийся тем, что металлическое изделие (1) дискретно пропускают через устройство (2) для плазменного удаления окалины и/или плазменной очистки.

4. Способ по п.1, отличающийся тем, что за устройством (2) для плазменного удаления окалины и/или плазменной очистки проводят контроль поверхности металлического изделия (1), при этом скорость (v) подачи, с которой металлическое изделие (1) пропускают через устройство (2) для плазменного удаления окалины и/или плазменной очистки, в зависимости от результатов контроля задают посредством замкнутого контура регулирования с обратной связью таким образом, что обеспечивается желаемое качество по удалению окалины и соответственно качество очистки.

5. Способ по п.1 или 2, отличающийся тем, что после удаления окалины и/или очистки металлического изделия (1) предусмотрено нанесение покрытия из жидкого металла, в частности горячее цинкование.

6. Способ по п.5, отличающийся тем, что металлическое изделие (1) после удаления окалины и/или очистки и перед нанесением покрытия из жидкого металла подвергают нагреву, в частности индукционному нагреву.

7. Способ по п.1 или 2, отличающийся тем, что металлическое изделие (1) после удаления окалины и/или очистки подвергают холодной прокатке.

8. Установка для удаления окалины и/или очистки удлиненного металлического изделия (1), в частности горячекатанной полосы из рядовой или нержавеющей стали, содержащая устройство (2), через которое металлическое изделие (1) пропускают в направлении (R) подачи и подвергают плазменному удалению окалины и/или плазменной очистке, отличающаяся тем, что для осуществления способа по одному из пп.1-7 она имеет средство (4), расположенное по направлению (R) подачи перед устройством (2) для плазменного удаления окалины и/или плазменной очистки, которое придает металлическому изделию (1) высокую степень плоскостности, при этом перед и/или позади указанного средства (4) расположено по меньшей мере натяжное приспособление (5, 6) для приложения растягивающей силы (F) к металлическому изделию (1) таким образом, чтобы создать в нем растягивающие напряжения, составляющие по меньшей мере 10% предела текучести материала металлического изделия (1).

9. Установка по п.8, отличающаяся тем, что устройство (2) для плазменного удаления окалины и/или плазменной очистки содержит вакуумную камеру (8) для обработки, в которой по направлению (R) подачи металлического изделия (1) расположено несколько собранных в виде модулей электродов (9).

10. Установка по п.9, отличающаяся тем, что отдельные электроды (9) в зависимости от количества окалины и/или степени загрязнения поверхности металлического изделия (1), а также в зависимости от скорости (v) подачи, с которой металлическое изделие (1) пропускается через устройство (2) для плазменного удаления окалины и/или плазменной очистки, выполнены с возможностью включения или отключения независимо друг от друга.

11. Установка по любому из пп.8-10, отличающаяся тем, что по направлению (R) подачи позади устройства (2) для плазменного удаления окалины и/или плазменной очистки расположено средство (10) контроля, обеспечивающее контроль поверхности металлического изделия (1), причем средство (10) контроля соединено со средством (11) регулирования, при этом средство (11) регулирования задает скорость (v) подачи, с которой металлическое изделие (1) пропускают через устройство (2) для плазменного удаления окалины и/или плазменной очистки, в зависимости от результатов контроля и для достижения желаемого качества по удалению окалины и соответственно качеству очистки металлического изделия (1).

12. Установка по любому из пп.8-10, отличающаяся тем, что по направлению (R) подачи позади устройства (2) для плазменного удаления окалины и/или плазменной очистки предусмотрено средство (12) для покрытия металлического изделия (1) жидким металлом, в частности для горячего цинкования.

13. Установка по любому из пп.8-10, отличающаяся тем, что по направлению (R) подачи позади устройства (2) для плазменного удаления окалины и/или плазменной очистки предусмотрено средство (15) для холодной прокатки металлического изделия.