Гильзовый кристаллизатор для высокоскоростного непрерывного литья металла

Иллюстрации

Показать всеИзобретение относится к металлургии. Кристаллизатор для непрерывного литья содержит квадратную или прямоугольную гильзу, верхняя часть которой выполнена воронкообразной. В поперечном сечении воронкообразной части на стенках выполнены выпуклости и прямолинейные боковые участки вблизи закругленных углов. Высота выпуклостей на расстоянии 0,5-0,9 высоты воронкообразной части со стороны заливки убывает монотонно. В нижней зоне высотой 0,1-0,5 высоты воронкообразной части высота выпуклостей убывает по кривой до нуля на границе с формообразующей частью, расположенной ниже воронкообразной части. Конусность прямолинейных боковых участков составляет 1,1-2,5%/м. Формообразующая часть гильзы выполнена с прямолинейными в поперечном сечении стенками и имеет два участка конусности. Верхний участок имеет конусность 0,6-1,2%/м, а нижний - 0,3-0,8%/м. На расстоянии от нижнего торца, равном 0,1-0,5 длины гильзы, диагональ поперечного сечения формообразующей полости имеет постоянное значение. Обеспечивается повышение равномерности теплоотвода от затвердевающего слитка, уменьшение деформации слитка, устранение угловых трещин в слитке. 1 з.п. ф-лы, 5 ил.

Реферат

Гильзовый кристаллизатор для высокоскоростного непрерывного литья относится к металлургии, точнее к машинам непрерывного литья заготовок (МНЛЗ).

В гильзе кристаллизатора при затвердевании корочки слитка и ее охлаждении происходит усадка корочки и образование газового зазора между стенками гильзы кристаллизатора и поверхностью образующегося слитка. Для создания достаточно прочной и равномерной корочки на выходе из гильзы кристаллизатора, обеспечивающей возможность высокоскоростной разливки и получения качественной заготовки, необходимо улучшить условия теплоотдачи от затвердевающей корочки слитка к стенкам гильзы кристаллизатора. В связи с увеличением теплового потока к гильзе кристаллизатора при повышении скорости разливки возрастают температура стенки гильзы кристаллизатора, температура затвердевающей корочки, тоньше становится корочка на выходе из кристаллизатора и уменьшается ее равномерность.

Существуют различные варианты конструкции кристаллизатора, обеспечивающие уменьшение газового зазора и улучшение теплоотдачи от затвердевающей стали к воде, охлаждающей наружные стенки гильзы кристаллизатора, а также повышающие равномерность теплоотвода.

Желаемым техническим результатом является уменьшение деформации в углах затвердевающей корочки заготовки, приводящей к ромбичности заготовок, препятствие возникновению угловых трещин и улучшение работы гильзового кристаллизатора.

Известен кристаллизатор (патент RU №2087247, B22D 11/04 от 18.12.1995 г.), выполненный в виде прямоугольной трубы, внутренние стенки которой в верхней и центральной частях выполнены выпуклыми и плоскими у углов, при этом выпуклость образована синусоидами с амплитудой на верхнем торце гильзы, равной 0,0075-0,012 ширины внутренней стенки, а ширина выпуклой части стенки составляет 60-125 амплитуд синусоиды. Величина амплитуды выпуклой части в перпендикулярных технологической оси сечениях плавно убывает в направлении от верхнего торца гильзы кристаллизатора к переходу выпуклой части стенок в плоские нижние участки стенок.

Недостатком этого кристаллизатора является повышенный износ по середине стенок гильзы в связи с высокой жесткостью центральной части синусоидальной арки оболочки заготовки.

Известен также кристаллизатор для непрерывной разливки четырехугольных или шестиугольных стальных заготовок (ЕР 0498296, В22D 11/04 от 12.08.1992 г.), включающий выпуклости на противоположных сторонах полости гильзы со стороны заливки, причем выпуклости расположены между углами внутренней полости, а высоты дуг выпуклостей в направлении вытягивания заготовки уменьшаются на части длины полости. При этом конусность полости гильзы, измеренная по середине противоположных стенок от максимума выпуклости со стороны заливочного торца до соответствующего расстояния между сторонами на торце со стороны выхода заготовки, составляет 5-15%/м, а конусность, измеренная по диагоналям, составляет 0-1%/м.

Недостатками этого кристаллизатора являются повышенная конусность выпуклостей, составляющая 10-35%/м, и расположение выпуклостей между углами внутренней полости. Указанные недостатки приводят к повышенной деформации в углах затвердевающей корочки заготовки и возникновению в заготовках ромбичности и угловых трещин.

В качестве прототипа взят кристаллизатор (патент RU №2152843, B22D 11/04 от 24.09.1998 г.), содержащий квадратную или прямоугольную гильзу, открытую с двух сторон. Верхняя воронкообразная часть гильзы имеет выпуклость на четырех стенках и прямолинейные боковые участки. Высота выпуклости внутренней полости гильзы выполнена монотонно убывающей от максимума в верхней части гильзы до нуля на границе с нижней формообразующей частью. Конусность по прямолинейным участкам верхней воронкообразной части составляет 0,4-1,0%/м, а стенки формообразующей части гильзы имеют конусность 0-0,6%/м.

Недостатками этого кристаллизатора являются пониженная конусность по прямолинейным участкам верхней воронкообразной части, резкий переход от конусности высоты выпуклости к конусности нижней формообразующей части, что приводит к незначительной ромбичности и истиранию стенок гильзы в средней части.

Задачей предлагаемого изобретения является уменьшение ромбичности заготовок и снижение износа стенок в нижней части кристаллизатора.

Поставленная задача достигается тем, что предлагается гильзовый кристаллизатор для высокоскоростного непрерывного литья, содержащий квадратную или прямоугольную гильзу с внутренней полостью, открытой с двух сторон, верхняя воронкообразная часть которой со стороны заливки металла выполнена в поперечном сечении в виде выпуклостей на четырех стенках и в виде прямолинейных боковых участков вблизи закругленных углов стенок, расположенную ниже формообразующую часть гильзы с прямолинейными в поперечном сечении стенками, причем высота выпуклостей выполнена монотонно убывающей от максимума на верхнем торце гильзы до нуля между верхней и нижней формообразующей частями гильзы, при этом монотонное убывание высоты выпуклостей выполнено на расстоянии 0,5-0,9 высоты верхней воронкообразной части со стороны заливки металлом, а в нижней зоне перехода воронкообразной части к формообразующей части высотой 0,1-0,5 воронкообразной части гильзы убывание высоты выпуклостей выполнено криволинейно до нуля между воронкообразной и нижней формообразующей частями гильзы, причем конусность прямолинейных боковых участков верхней воронкообразной части гильзы составляет 1,1-2,5%/м, стенки формообразующей части гильзы имеют 2 участка конусности, верхний на стыке с воронкообразной частью имеет конусность 0,6-1,2%/м, а нижний имеет конусность 0,3-0,8%/м, причем в формообразующей части на расстоянии 0,1-0,5 длины гильзы от нижнего торца диагональ поперечного сечения внутренней полости выполняется постоянной, а форсунки на выходе из кристаллизатора расположены по углам с наклоном 5-35 градусов вверх по технологической оси.

Данное изобретение предусматривает устранение указанных выше недостатков и улучшение работы сортового кристаллизатора. В кристаллизаторе формируется оболочка непрерывнолитой заготовки, от прочности и равномерности которой зависят качество самой заготовки, в том числе ее ромбичность, а также максимально допустимая скорость разливки. При формировании оболочки в гильзе кристаллизатора одновременно протекают три процесса: первый - теплообмен между затвердевающей оболочкой в гильзе и водой, охлаждающей наружные стенки гильзы; второй - деформация затвердевающей оболочки заготовки под действием ферростатического давления и термических напряжений; третий - усадка оболочки по ходу затвердевания и снижения температуры затвердевающей оболочки.

Чем больше тепла при данной скорости разливки будет отобрано в гильзе кристаллизатора с единицы площади поверхности заготовки, тем толще будет образовавшаяся корочка, ниже температура ее наружной поверхности и выше прочность оболочки на выходе из кристаллизатора. Определяющими факторами отбора тепла от затвердевающей оболочки в верхней половине кристаллизатора являются газовый зазор между затвердевающей оболочкой и медной водоохлаждаемой стенкой гильзы, а также коэффициент теплоотдачи от наружной поверхности медной стенки к охлаждающей воде. На выходе из кристаллизатора и под кристаллизатором поверхность заготовки охлаждается водой из форсунок. Это повышает теплоотдачу от поверхности затвердевшей оболочки заготовки и способствует выравниванию толщины оболочки под кристаллизатором. Коэффициент затвердевания увеличивается с 2,1-2,4 см/(мин)*0.5 в кристаллизаторе до 2.9-3.2 см/(мин)*0.5 в зоне форсуночного охлаждения, причем тонкие участки оболочки затвердевают быстрее, чем толстые в связи с различным термическим сопротивлением оболочки d/1 при изменении толщины, где d - толщина оболочки, см; 1 - теплопроводность стали. На приведенных ниже чертежах показаны примеры конструктивного выполнения предлагаемой в изобретении гильзы.

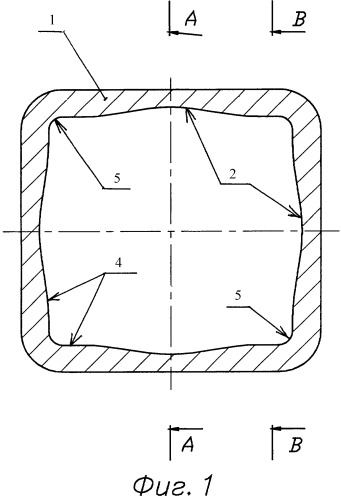

Фиг.1. Поперечный разрез в верхней части гильзы.

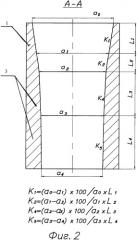

Фиг.2. Продольный разрез гильз по центру стенок.

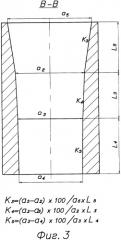

Фиг.3. Продольный разрез гильзы по прямолинейным боковым участкам.

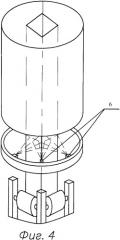

На фиг.4. и 5 представлены примеры охлаждения заготовок под кристаллизатором.

Фиг.4. Охлаждение поверхности заготовки по углам под кристаллизатором.

Фиг.5. Поперечный разрез затвердевающей заготовки с охлаждением водой из форсунок на углы.

Предлагаемая данным изобретением гильза благодаря специально разработанной форме верхней части полости (фиг.1) позволяет при высокоскоростной разливке сортовых заготовок увеличить теплоотвод от затвердевающей оболочки к медной стенке за счет уменьшения газового зазора при постепенном выпрямлении выпуклости на воронкообразной части 1 длиной (L1+L2), причем монотонное убывание высоты выпуклостей выполнено на расстоянии L1=0,5-0,9 (фиг.2) высоты верхней воронкообразной части со стороны заливки металлом с конусностью К1, а в нижней зоне перехода воронкообразной части 1 к формообразующей части 2 высотой L2=0,1-0,5 от высоты воронкообразной части гильзы убывание высоты выпуклости осуществляется по кривой до нуля с конусностью К2 между верхней воронкообразной 1 и нижней формообразующей 3 частями гильзы. Утонение медной стенки в средней части позволяет выравнять температуру внутренней поверхности полости гильзы в верхней части и уменьшить термическую деформацию стенок в районе мениска. Синусоидальные участки выпуклости позволяют обеспечить выпрямление выпуклого участка кристаллизующегося слитка с минимальными напряжениями.

Выпрямление конусного выпуклого участка гильзы обеспечивает уменьшение периметра поперечного сечения полости гильзы по высоте выпуклого участка в соответствии с усадкой затвердевающей корочки слитка. Величина конусности прямолинейных боковых участков 4 воронкообразной части верхней части гильзы обеспечивает плотность контакта затвердевающей корочки с углами 5 гильзы. Конусность внутренних стенок гильзы кристаллизатора определяется по формуле

К=(В1-В2)*100/B1/L [%/м],

где B1 - расстояние между противоположными стенками в верхнем поперечном сечении, мм;

В2 - расстояние между противоположными стенками в нижнем поперечном сечении, мм;

L - расстояние между верхним и нижним сечением.

Оптимальной для предлагаемого кристаллизатора является конусность прямолинейных боковых участков верхней воронкообразной части гильзы (К3), составляющая 1,1-2,5%/м.

Переход от воронкообразной части гильзы к формообразующей происходит с существенным уменьшением конусности в районе середины стенки. Для уменьшения истирания стенки верхний участок L3 (фиг.3) формообразующей части 3 гильзы конусность К4 составляет 0,6-1,2%/м. Конусность нижнего участка L4 формообразующей части 3 гильзы имеет конусность 0,3-0,8%/м, причем диагональ поперечного сечения внутренней полости участка формообразующей части на расстоянии 0,1-0,5 длины гильзы снизу выполняется постоянной с целью уменьшения износа углов гильзы.

Для существенного увеличения скорости затвердевания в углах корочки слитка под кристаллизатором на выходе из кристаллизатора дополнительно устанавливаются форсунки 6 (фиг.4) по углам с наклоном 5-35 градусов вверх по технологической оси. В результате корочка утолщается по тупым углам, являющимся слабым местом при образовании ромбичности заготовок.

1. Гильзовый кристаллизатор для непрерывного литья, содержащий квадратную или прямоугольную гильзу с внутренней полостью, открытой с двух сторон, верхней воронкообразной частью, поперечное сечение которой со стороны заливки имеет выпуклости на стенках и прямолинейные боковые участки вблизи закругленных углов, и с расположенной ниже формообразующей частью с прямолинейными в поперечном сечении стенками, причем высота выпуклостей монотонно убывает от максимума на верхнем торце гильзы до нуля на границе между верхней воронкообразной и нижней формообразующей частями гильзы, отличающийся тем, что монотонное убывание высоты выпуклостей выполнено на расстоянии 0,5-0,9 высоты воронкообразной части со стороны заливки, а в нижней зоне высотой 0,1-0,5 воронкообразной части убывание высоты выпуклостей выполнено по кривой до нуля на границе между воронкообразной и формообразующей частями гильзы, при этом конусность прямолинейных боковых участков воронкообразной части составляет 1,1-2,5%/м, стенки формообразующей части гильзы имеют два участка конусности, верхний из которых на границе с воронкообразной частью имеет конусность 0,6-1,2%/м, а нижний 0,3-0,8%/м, причем в формообразующей части на расстоянии от нижнего торца, составляющем 0,1-0,5 длины гильзы, диагональ поперечного сечения внутренней полости имеет постоянное значение.

2. Кристаллизатор по п.1, отличающийся тем, что он снабжен форсунками вторичного охлаждения, установленными на выходе из кристаллизатора по его углам с наклоном вверх под углом 5-35° к технологической оси.